Na dokładność parametrów geometrycznych części mechanicznych wpływa zarówno błąd wymiarowy, jak i błąd kształtu. Projekty części mechanicznych często określają jednocześnie tolerancje wymiarowe i geometryczne. Chociaż istnieją między nimi różnice i powiązania, wymagania dotyczące dokładności parametrów geometrycznych określają związek między tolerancją geometryczną a tolerancją wymiarową, w zależności od warunków użytkowania części mechanicznej.

1. Kilka zasad tolerancji dotyczących związku pomiędzy tolerancjami wymiarowymi a tolerancjami geometrycznymi

Zasady tolerancji to przepisy określające, czy tolerancje wymiarowe i tolerancje geometryczne mogą być stosowane zamiennie, czy nie. Jeżeli tych tolerancji nie można na siebie przeliczyć, uważa się je za niezależne zasady. Z drugiej strony, jeśli dozwolona jest konwersja, jest to zasada pokrewna. Zasady te dzielą się dalej na wymagania włączające, maksymalne wymagania dotyczące jednostki, minimalne wymagania dotyczące jednostki i wymagania odwracalne.

2. Podstawowa terminologia

1) Lokalny rzeczywisty rozmiar D al, d al

Odległość mierzona pomiędzy dwoma odpowiednimi punktami na dowolnym normalnym odcinku rzeczywistego obiektu.

2) Rozmiar działania zewnętrznego D fe, d fe

Definicja ta odnosi się do średnicy lub szerokości największej idealnej powierzchni, która jest zewnętrznie połączona z rzeczywistą powierzchnią wewnętrzną lub najmniejszej idealnej powierzchni, która jest zewnętrznie połączona z rzeczywistą powierzchnią zewnętrzną na danej długości mierzonego obiektu. W przypadku powiązanych elementów oś lub płaszczyzna środkowa idealnej powierzchni musi zachowywać zależność geometryczną określoną na rysunku od punktu odniesienia.

3) Rozmiar działania in vivo D fi, d fi

Średnica lub szerokość najmniejszej idealnej powierzchni stykającej się z rzeczywistą powierzchnią wewnętrzną ciała lub największej idealnej powierzchni stykającej się z rzeczywistą powierzchnią zewnętrzną przy danej długości mierzonego obiektu.

4) Maksymalny fizyczny efektywny rozmiar MMVS

Maksymalny efektywny rozmiar fizyczny odnosi się do rozmiaru efektu zewnętrznego w stanie, w którym jest on najbardziej efektywny fizycznie. W przypadku powierzchni wewnętrznej maksymalny efektywny rozmiar bryły oblicza się odejmując wartość tolerancji geometrycznej (oznaczoną symbolem) od maksymalnego rozmiaru bryły. Natomiast dla powierzchni zewnętrznej maksymalny efektywny rozmiar bryły oblicza się poprzez dodanie wartości tolerancji geometrycznej (również oznaczonej symbolem) do maksymalnego rozmiaru bryły.

MMVS= MMS± Kształt T

We wzorze powierzchnia zewnętrzna jest reprezentowana przez znak „+”, a powierzchnia wewnętrzna jest reprezentowana przez znak „-”.

5) Minimalny fizyczny efektywny rozmiar LMVS

Minimalny efektywny rozmiar jednostki odnosi się do rozmiaru ciała, gdy znajduje się on w minimalnym efektywnym stanie. W odniesieniu do powierzchni wewnętrznej minimalny wymiar fizyczny oblicza się poprzez dodanie wartości tolerancji geometrycznej do minimalnego rozmiaru fizycznego (jak wskazuje symbol na rysunku). Z drugiej strony, w odniesieniu do powierzchni zewnętrznej, minimalny efektywny rozmiar fizyczny jest obliczany poprzez odjęcie wartości tolerancji geometrycznej od minimalnego rozmiaru fizycznego (również oznaczonego symbolem na rysunku).

LMVS = LMS ± kształt litery T

We wzorze powierzchnia wewnętrzna przyjmuje znak „+”, a powierzchnia zewnętrzna znak „-”.

3. Zasada niezależności

Zasada niezależności jest zasadą tolerancji stosowaną w projektowaniu inżynierskim. Oznacza to, że tolerancja geometryczna i tolerancja wymiarowa określone na rysunku są odrębne i nie mają ze sobą żadnego związku. Obie tolerancje muszą niezależnie spełniać swoje specyficzne wymagania. Jeżeli tolerancja kształtu i tolerancja wymiarowa zachowują zasadę niezależności, ich wartości liczbowe należy zaznaczyć na rysunku odrębnie, bez dodatkowych oznaczeń.

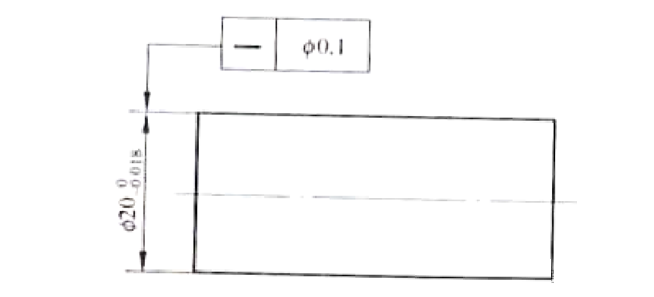

Aby zapewnić jakość części przedstawionych na rysunku, należy wziąć pod uwagę niezależnie tolerancję wymiarową średnicy wału Ф20 -0,018 i tolerancję prostoliniowości osi Ф0,1. Oznacza to, że każdy wymiar musi sam spełniać wymagania projektowe i dlatego należy je sprawdzać osobno.

Średnica wału powinna mieścić się w zakresie Ф19,982 do 20, z dopuszczalnym błędem prostoliniowości w zakresie Ф0 do 0,1. Chociaż maksymalna wartość rzeczywistej średnicy wału może sięgać Ф20,1, nie ma potrzeby kontrolowania tego. Obowiązuje zasada niezależności, co oznacza, że średnica nie podlega kompleksowej kontroli.

4. Zasada tolerancji

Jeżeli po odchyłce granicznej wymiarowej lub kodzie strefy tolerancji pojedynczego elementu na rysunku pojawi się obraz symboliczny, oznacza to, że pojedynczy element ma wymagania dotyczące tolerancji. Aby spełnić wymagania dotyczące ograniczania, rzeczywisty obiekt musi spełniać maksymalną granicę fizyczną. Innymi słowy, zewnętrzny rozmiar obiektu nie może przekraczać jego maksymalnej fizycznej granicy, a lokalny rzeczywisty rozmiar nie może być mniejszy niż jego minimalny rozmiar fizyczny.

Z rysunku wynika, że wartość dfe powinna być mniejsza lub równa 20 mm, natomiast wartość dal powinna być większa lub równa 19,70 mm. Podczas kontroli powierzchnia cylindryczna zostanie uznana za kwalifikowaną, jeśli może przejść przez pełnowymiarowy przyrząd pomiarowy o średnicy 20 mm i jeśli całkowity lokalny rzeczywisty rozmiar zmierzony w dwóch punktach jest większy lub równy 19,70 mm.

Wymóg tolerancji to wymóg tolerancji, który jednocześnie kontroluje rzeczywiste błędy rozmiaru i kształtu w zakresie tolerancji wymiarowej.

5. Maksymalne wymagania podmiotowe i wymagania dotyczące ich odwracalności

Jeżeli na rysunku symbol odpowiada wartości tolerancji w polu tolerancji geometrycznej lub literze odniesienia, oznacza to, że element mierzony i element odniesienia spełniają maksymalne wymagania fizyczne. Załóżmy, że obraz jest oznaczony etykietą po obrazie symbolicznym po wartości tolerancji geometrycznej mierzonego elementu. W takim przypadku oznacza to, że do maksymalnego zapotrzebowania stałego stosuje się zapotrzebowanie odwracalne.

1) Maksymalny wymóg podmiotowy dotyczy mierzonych elementów

Jeśli podczas pomiaru elementu zastosowano wymaganie maksymalnej solidności, wartość tolerancji geometrycznej elementu zostanie podana tylko wtedy, gdy element będzie miał maksymalny kształt bryłowy. Jeśli jednak rzeczywisty kontur obiektu odbiega od jego maksymalnego stanu stałego, co oznacza, że lokalny rzeczywisty rozmiar różni się od maksymalnego rozmiaru bryły, wartość błędu kształtu i położenia może przekroczyć wartość tolerancji podaną dla maksymalnego stanu stałego, a maksymalna ilość nadmiaru będzie równa maksymalnej wartości stanu stałego. Należy pamiętać, że tolerancja wymiarowa mierzonego elementu powinna mieścić się w jego maksymalnym i minimalnym rozmiarze fizycznym, a jego lokalny rzeczywisty rozmiar nie powinien przekraczać jego maksymalnego rozmiaru fizycznego.

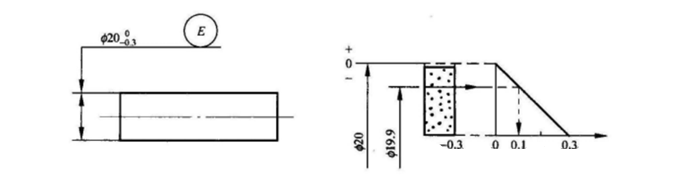

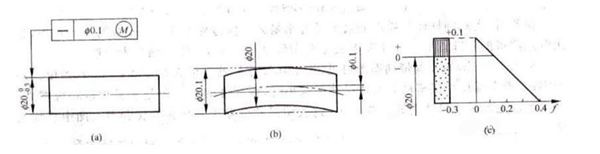

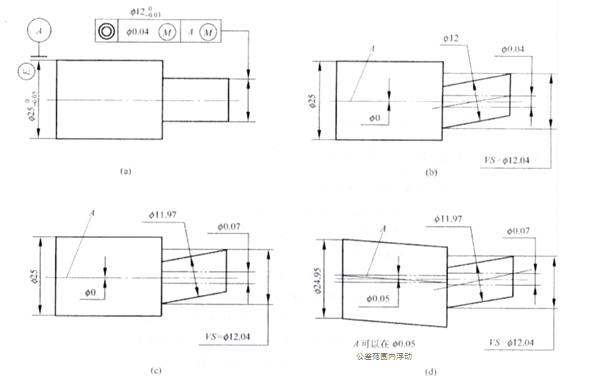

Rysunek ilustruje tolerancję prostoliniowości osi, która spełnia najwyższe wymagania fizyczne. Gdy wał znajduje się w maksymalnym stanie stałym, tolerancja prostoliniowości jego osi wynosi Ф0,1 mm (rysunek b). Jeżeli jednak rzeczywisty rozmiar wału odbiega od jego maksymalnego stanu stałego, można odpowiednio zwiększyć dopuszczalny błąd prostoliniowości f jego osi. Diagram strefy tolerancji przedstawiony na rysunku C pokazuje odpowiednią zależność.

Średnica wału powinna mieścić się w zakresie od Ф19,7 mm do Ф20 mm, z maksymalną wartością Ф20,1 mm. Aby sprawdzić jakość wału, należy najpierw zmierzyć jego cylindryczny zarys za pomocą miernika położenia, który odpowiada maksymalnemu fizycznemu efektywnemu rozmiarowi granicznemu wynoszącemu Ф20,1 mm. Następnie należy zastosować metodę dwupunktową do pomiaru lokalnego rzeczywistego rozmiaru wału i upewnić się, że mieści się on w dopuszczalnych wymiarach fizycznych. Jeżeli pomiary spełniają te kryteria, wał można uznać za kwalifikowany.

Wykres dynamiczny strefy tolerancji pokazuje, że jeśli rzeczywisty rozmiar zmniejszy się od maksymalnego stanu stałego o Ф20mm, dopuszczalna wartość błędu prostoliniowości f może odpowiednio wzrosnąć. Maksymalne zwiększenie nie powinno jednak przekraczać tolerancji wymiarowej. Umożliwia to przekształcenie tolerancji wymiarowej na tolerancję kształtu i położenia.

2) Wymagania odwracalne stosuje się w przypadku maksymalnych wymagań jednostki

Gdy wymóg odwracalności odnosi się do wymagania maksymalnej trwałości, rzeczywisty kontur mierzonej cechy musi odpowiadać jego efektywnej granicy maksymalnej trwałości. Jeżeli rzeczywisty rozmiar odbiega od maksymalnego rozmiaru bryły, dopuszcza się, aby błąd geometryczny przekroczył podaną wartość tolerancji geometrycznej. Dodatkowo, jeśli błąd geometryczny jest mniejszy niż podana wartość różnicy geometrycznej w maksymalnym stanie stałym, rzeczywisty rozmiar może również przekroczyć maksymalne wymiary ciała stałego, ale maksymalny dopuszczalny nadmiar jest podobieństwem wymiarowym tego pierwszego i daną tolerancją geometryczną dla tego ostatniego.

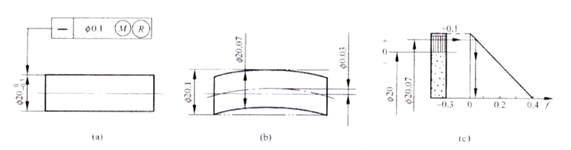

Rysunek A ilustruje zastosowanie wymagań odwracalnych w przypadku maksymalnego zapotrzebowania na substancje stałe. Oś powinna spełniać d fe ≤ Ф20,1 mm, Ф19,7 ≤ d al ≤ Ф20,1 mm.

Poniższy wzór wyjaśnia, że jeśli rzeczywisty rozmiar wału odbiega od maksymalnego stanu stałego do minimalnego stanu stałego, błąd prostoliniowości osi może osiągnąć wartość maksymalną, co jest równe podanej na rysunku tolerancji prostoliniowości wynoszącej 0,1 mm plus tolerancja wielkości wału 0,3 mm. Daje to w sumie Ф0,4 mm (jak pokazano na rysunku c). Jeżeli wartość błędu prostoliniowości osi jest mniejsza niż podana na rysunku wartość tolerancji 0,1 mm, wynosi ona Ф0,03 mm, a jej rzeczywisty rozmiar może być większy od maksymalnego rozmiaru fizycznego i sięgać Ф20,07 mm (jak pokazano na rysunku B). Gdy błąd prostoliniowości wynosi zero, jego rzeczywisty rozmiar może osiągnąć wartość maksymalną, która jest równa maksymalnej fizycznej efektywnej wielkości granicznej wynoszącej Ф20,1 mm, spełniając w ten sposób wymóg przeliczenia tolerancji geometrycznej na tolerancję wymiarową. Rysunek c jest dynamicznym diagramem ilustrującym strefę tolerancji opisanej powyżej zależności.

Podczas kontroli rzeczywista średnica wału jest porównywana z kompleksowym miernikiem położenia, który został zaprojektowany w oparciu o maksymalny fizyczny efektywny rozmiar granicy wynoszący 20,1 mm. Dodatkowo, jeśli rzeczywisty rozmiar wału, mierzony metodą dwupunktową, jest większy niż minimalny rozmiar fizyczny wynoszący 19,7 mm, wówczas część uważa się za kwalifikowaną.

3) Maksymalne wymagania jednostki dotyczą elementów bazowych

Stosując wymagania dotyczące maksymalnej solidności do elementów odniesienia, odniesienie musi odpowiadać odpowiednim granicom. Oznacza to, że gdy rozmiar działania zewnętrznego elementu odniesienia różni się od odpowiadającego mu rozmiaru granicy, element odniesienia może poruszać się w określonym zakresie. Zmienny zakres jest równy różnicy między rozmiarem działania zewnętrznego elementu odniesienia a odpowiadającym mu rozmiarem granicy. Gdy element odniesienia odbiega od minimalnego stanu elementu, jego zakres pływania zwiększa się, aż osiągnie maksimum.

Rysunek A przedstawia tolerancję współosiowości zewnętrznej osi koła względem zewnętrznej osi koła. Elementy mierzone i elementy odniesienia przyjmują jednocześnie maksymalne wymagania fizyczne.

Gdy element znajduje się w maksymalnym stanie stałym, tolerancja współosiowości jego osi względem punktu odniesienia A wynosi Ф0,04mm, jak pokazano na rysunku B. Zmierzona oś powinna spełniać d fe≤Ф12,04mm, Ф11,97≤d al≤Ф12mm .

W przypadku pomiaru małego elementu dopuszcza się, aby błąd współosiowości jego osi osiągnął wartość maksymalną. Wartość ta jest równa sumie dwóch tolerancji: tolerancji współosiowości wynoszącej 0,04 mm określonej na rysunku i tolerancji wymiarowej osi, która wynosi Ф0,07 mm (jak pokazano na rysunku c).

Gdy oś punktu odniesienia znajduje się na maksymalnej granicy fizycznej, przy rozmiarze zewnętrznym Ф25mm, podana na rysunku tolerancja współosiowości może wynosić Ф0,04mm. Jeśli zewnętrzny rozmiar punktu odniesienia zmniejszy się do minimalnego rozmiaru fizycznego Ф24,95 mm, oś punktu odniesienia może poruszać się w tolerancji wymiarowej Ф0,05 mm. Gdy oś znajduje się w skrajnym stanie swobodnym, tolerancja współosiowości wzrasta do wartości tolerancji wymiarowej punktu odniesienia wynoszącej Ф0,05 mm. W rezultacie, gdy elementy mierzone i punkt odniesienia znajdują się jednocześnie w minimalnym stanie stałym, maksymalny błąd współosiowości może sięgać aż do Ф0,12 mm (rysunek d), co stanowi sumę 0,04 mm dla tolerancji współosiowości, 0,03 mm dla tolerancji wymiarowej punktu odniesienia i 0,05 mm dla tolerancji swobodnej osi punktu odniesienia.

6. Minimalne wymagania podmiotowe i wymagania dotyczące ich odwracalności

Jeśli za wartością tolerancji lub literą odniesienia w polu tolerancji geometrycznej na rysunku pojawi się symbol, oznacza to, że mierzony element lub element odniesienia muszą spełniać odpowiednio minimalne wymagania fizyczne. Natomiast jeżeli za wartością tolerancji geometrycznej mierzonego elementu znajduje się symbol, oznacza to, że jako wymaganie jednostki minimalnej stosuje się wymaganie odwracalne.

1) Do wymagań objętych testem mają zastosowanie minimalne wymagania jednostki

Stosując wymagania dotyczące minimalnej jednostki dla mierzonego elementu, rzeczywisty obrys elementu nie powinien przekraczać jego efektywnej granicy na żadnej podanej długości. Ponadto lokalny rzeczywisty rozmiar elementu nie powinien przekraczać maksymalnego ani minimalnego rozmiaru elementu.

Jeżeli do mierzonej cechy stosuje się wymagania dotyczące minimalnej bryły, wartość tolerancji geometrycznej jest podawana, gdy cecha znajduje się w minimalnym stanie stałym. Jeśli jednak rzeczywisty kontur elementu odbiega od jego minimalnego rozmiaru bryły, wartość błędu kształtu i położenia może przekroczyć wartość tolerancji podaną dla minimalnego stanu stałego. W takich przypadkach aktywny rozmiar mierzonej cechy nie powinien przekraczać jej minimalnej, efektywnej wielkości granicznej.

2) Wymogi odwracalne stosuje się do wymagań minimalnych jednostki

Stosując wymaganie odwracalne do zapotrzebowania na minimalną bryłę, rzeczywisty zarys mierzonego obiektu nie powinien przekraczać jego minimalnej, efektywnej granicy bryły na dowolnej długości. Dodatkowo jego lokalny rzeczywisty rozmiar nie powinien przekraczać maksymalnego rozmiaru bryły. W tych warunkach błąd geometryczny może nie tylko przekroczyć wartość tolerancji geometrycznej podaną w minimalnym stanie fizycznym, gdy rzeczywisty rozmiar mierzonego elementu odbiega od minimalnego rozmiaru fizycznego, ale także może przekroczyć minimalny rozmiar fizyczny, gdy rzeczywisty rozmiar jest inny, pod warunkiem, że błąd geometryczny jest mniejszy niż podana wartość tolerancji geometrycznej.

Theobrabiane CNCwymagania dotyczące minimalnej bryły i jej odwracalności należy stosować tylko wtedy, gdy tolerancja geometryczna jest wykorzystywana do kontrolowania powiązanej cechy środkowej. Jednakże to, czy zastosować te wymagania, czy nie, zależy od konkretnych wymagań eksploatacyjnych elementu.

Gdy dana wartość tolerancji geometrycznej wynosi zero, maksymalne (minimalne) wymagania stałe i ich wymagania odwracalne nazywane są zerowymi tolerancjami geometrycznymi. W tym momencie odpowiednie granice ulegną zmianie, podczas gdy inne wyjaśnienia pozostaną niezmienione.

7. Wyznaczanie wartości tolerancji geometrycznych

1) Określenie kształtu wtrysku i wartości tolerancji położenia

Ogólnie zaleca się, aby wartości tolerancji pozostawały w określonej zależności, przy czym tolerancja kształtu była mniejsza niż tolerancja położenia i tolerancja wymiarowa. Należy jednak pamiętać, że w nietypowych okolicznościach tolerancja prostoliniowości osi smukłego wału może być znacznie większa niż tolerancja wymiarowa. Tolerancja położenia powinna być taka sama jak tolerancja wymiarowa i często jest porównywalna z tolerancjami symetrii.

Ważne jest, aby tolerancja pozycjonowania była zawsze większa niż tolerancja orientacji. Tolerancja pozycjonowania może obejmować wymagania tolerancji orientacji, ale sytuacja odwrotna nie jest prawdą.

Ponadto tolerancja ogólna powinna być większa niż tolerancje indywidualne. Na przykład tolerancja walcowości powierzchni cylindra może być większa lub równa tolerancji prostoliniowości okrągłości, linii głównej i osi. Podobnie tolerancja płaskości płaszczyzny powinna być większa lub równa tolerancji prostoliniowości płaszczyzny. Wreszcie, całkowita tolerancja bicia powinna być większa niż promieniowe bicie kołowe, okrągłość, cylindryczność, prostoliniowość linii głównej i osi oraz odpowiednia tolerancja współosiowości.

2) Wyznaczanie niewskazanych wartości tolerancji geometrycznych

Aby rysunki techniczne były zwięzłe i przejrzyste, opcjonalne jest wskazanie na rysunkach tolerancji geometrycznej w celu zapewnienia dokładności geometrycznej, którą można łatwo zapewnić w ogólnej obróbce obrabiarek. W przypadku elementów, których wymagania dotyczące tolerancji kształtu nie są wyraźnie określone na rysunku, wymagana jest również dokładność kształtu i położenia. Proszę zapoznać się z przepisami wykonawczymi GB/T 1184. Przedstawienia rysunkowe bez wartości tolerancji należy odnotować w załączniku tabelki rysunkowej lub w wymaganiach technicznych i dokumentach technicznych.

Wysokiej jakości części zamienne do samochodów,części frezowane, Iczęści toczone ze stalisą produkowane w Chinach, Anebon. Produkty firmy Anebon cieszą się coraz większym uznaniem klientów zagranicznych i nawiązują z nimi długotrwałe i kooperacyjne relacje. Anebon zapewni najlepszą obsługę każdemu klientowi i szczerze powita przyjaciół do współpracy z Anebon i wspólnego ustalenia wzajemnych korzyści.

Czas publikacji: 16 kwietnia 2024 r