Definicja wiedzy mechanicznej według Anebon

Wiedza mechaniczna to umiejętność zrozumienia i zastosowania różnych koncepcji, zasad i praktyk mechanicznych. Wiedza mechaniczna obejmuje zrozumienie maszyn, mechanizmów i materiałów, a także narzędzi i procesów. Obejmuje to wiedzę na temat zasad mechanicznych, takich jak siła i ruch, energia oraz układy kół zębatych i kół pasowych. Wiedza z zakresu inżynierii mechanicznej obejmuje techniki projektowania, konserwacji i rozwiązywania problemów, a także zasady inżynierii mechanicznej. Wiedza mechaniczna jest ważna dla wielu zawodów i branż, które pracują z systemami mechanicznymi. Należą do nich inżynieria, produkcja i budownictwo.

1. Jakie są rodzaje uszkodzeń części mechanicznych?

(1) Całkowite uszkodzenie

(2) Nadmierne trwałe zniekształcenie

(3) Uszkodzenie powierzchni części

(4) Awaria spowodowana zakłóceniem normalnych warunków pracy

Jakie jest uzasadnienie częstego wymagania zabezpieczenia przed odkręceniem połączeń gwintowych?

Jaka jest podstawowa koncepcja zabezpieczenia przed odkręceniem?

Jakie są dostępne metody zapobiegania poluzowaniu?

Odpowiedź:

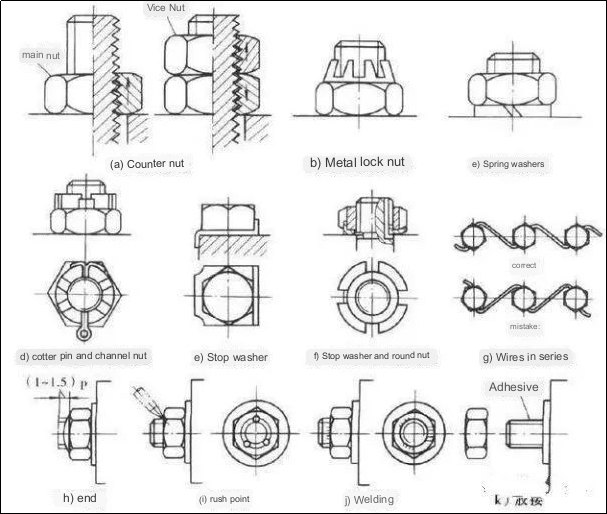

Ogólnie rzecz biorąc, połączenie gwintowe może spełniać kryteria samoblokowania i nie ulega samoistnemu poluzowaniu. Jednakże w sytuacjach związanych z wibracjami, obciążeniami udarowymi lub drastycznymi wahaniami temperatury istnieje prawdopodobieństwo stopniowego poluzowania nakrętki łączącej. Główną przyczyną poluzowania nici jest względny obrót pomiędzy parami gwintów. W związku z tym konieczne jest uwzględnienie w rzeczywistym projekcie środków zapobiegających poluzowaniu.

Do powszechnie stosowanych metod należą:

1. Zapobieganie poluzowaniu oparte na tarciu — utrzymywanie tarcia pomiędzy parami gwintów w celu zapobiegania poluzowaniu, na przykład poprzez zastosowanie podkładek sprężystych i podwójnych nakrętek na górnej stronie;

2. Mechaniczne zabezpieczenie przed poluzowaniem – zastosowanie obturacyjneobrobione elementyaby zapewnić zabezpieczenie przed poluzowaniem, często wykorzystując m.in. nakrętki rowkowe i zawleczki;

3. Zapobieganie poluzowaniu par gwintów w oparciu o zakłócenia — modyfikowanie i zmienianie relacji między parami gwintów, na przykład poprzez zastosowanie techniki opartej na uderzeniu.

Jaki jest cel dokręcania połączeń gwintowych?

Pzapewniają kilka podejść do kontrolowania przyłożonej siły.

Odpowiedź:

Celem dokręcania połączeń gwintowych jest umożliwienie śrubom wytworzenia siły wstępnego dokręcania. Ten proces wstępnego dokręcania ma na celu zwiększenie niezawodności i wytrzymałości połączenia, aby zapobiec powstawaniu szczelin lub względnych ruchów pomiędzy połączonymi częściami w warunkach obciążenia. Dwie skuteczne techniki kontrolowania siły dokręcania to użycie klucza dynamometrycznego lub klucza stałodynamometrycznego. Po osiągnięciu wymaganego momentu obrotowego można go zablokować. Alternatywnie można zmierzyć wydłużenie śruby w celu regulacji siły wstępnego dokręcania.

Czym poślizg elastyczny różni się od poślizgu w napędach pasowych?

Dlaczego przy projektowaniu napędu pasowego klinowego istnieje ograniczenie minimalnej średnicy małego koła pasowego?

Odpowiedź:

Elastyczne ślizganie jest nieodłączną cechą napędów pasowych, której nie można uniknąć. Dzieje się tak, gdy występuje różnica naprężeń, a sam materiał paska jest elastomerem. Z drugiej strony poślizg jest rodzajem awarii, która powstaje na skutek przeciążenia i należy jej za wszelką cenę zapobiegać.

W szczególności poślizg odbywa się na małym kole pasowym. Zwiększone obciążenia zewnętrzne prowadzą do większej różnicy naprężeń pomiędzy obiema stronami, co z kolei powoduje rozszerzenie obszaru, w którym następuje poślizg sprężysty. Poślizg elastyczny oznacza zmianę ilościową, podczas gdy poślizg oznacza zmianę jakościową. W rezultacie, aby zapobiec poślizgowi, minimalna średnica małego koła pasowego jest ograniczona, ponieważ mniejsze średnice kół pasowych powodują mniejsze kąty opasania i zmniejszoną powierzchnię styku, co zwiększa prawdopodobieństwo wystąpienia poślizgu.

Jak prędkość poślizgu powierzchni zęba wiąże się z dopuszczalnym naprężeniem kontaktowym turbin z żeliwa szarego i brązu aluminiowo-żelaznego?

Odpowiedź:

Na dopuszczalne naprężenie kontaktowe turbin z żeliwa szarego i brązu aluminiowo-żelazowego wpływa prędkość poślizgu powierzchni zęba ze względu na znaczący tryb awaryjny znany jako adhezja do powierzchni zęba. Na przyczepność bezpośrednio wpływa prędkość poślizgu, co wpływa na dopuszczalne naprężenia kontaktowe. Z drugiej strony, główną przyczyną awarii turbin z brązu cynowego są wżery na powierzchni zębów, które powstają w wyniku naprężeń kontaktowych. Dlatego dopuszczalne naprężenie kontaktowe nie jest powiązane z prędkością poślizgu.

Wyliczenieomówić typowe prawa ruchu, charakterystykę uderzenia i odpowiednie scenariusze dla popychacza mechanizmu krzywkowego.

Odpowiedź:

Prawa ruchu popychacza mechanizmu krzywkowego obejmują ruch ze stałą prędkością, różne prawa ruchu związane z hamowaniem i prosty ruch harmoniczny (prawo ruchu cosinusowego przyspieszenia). Prawo ruchu o stałej prędkości wykazuje sztywne oddziaływanie i znajduje zastosowanie w scenariuszach przy małych prędkościach i małych obciążeniach.

Prawa ruchu związane z hamowaniem, w tym ze stałym przyspieszeniem, charakteryzują się elastycznym oddziaływaniem i nadają się do stosowania w sytuacjach ze średnimi i niskimi prędkościami. Prosty ruch harmoniczny (prawo ruchu cosinusowego 4-akordowego przyspieszenia) zapewnia miękkie uderzenie w przypadku przerwy, co jest korzystne w scenariuszach ze średnimi i niskimi prędkościami. W scenariuszach charakteryzujących się dużą prędkością i bez przerw na odpoczynek nie ma elastycznego wpływu, co sprawia, że jest to odpowiednie w takich okolicznościach.

Podsumuj podstawowe zasady regulujące zazębianie się profili zębów.

Odpowiedź:

Bez względu na to, gdzie stykają się profile zębów, wspólna normalna linia przechodząca przez punkt styku musi przecinać określony punkt na linii środkowej. Ten stan zapewnia utrzymanie stałego przełożenia.

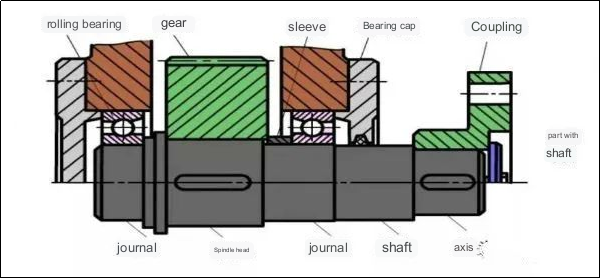

Jakie są różne podejścia do obwodowego mocowania części na wale? (podaj więcej niż cztery metody)

Odpowiedź:

Możliwości mocowania obwodowego obejmują wykorzystanie połączenia wpustowego, połączenia wielowypustowego, połączenia wciskowego, śruby ustalającej, połączenia kołkowego i złącza dylatacyjnego.

Jakie są podstawowe rodzaje technik mocowania osiowego do mocowania części do wału?

Jakie są cechy wyróżniające każdy z nich? (wymień więcej niż cztery)

Odpowiedź:

Metody mocowania osiowego służące do mocowania części do wału obejmują kilka kluczowych typów, z których każdy ma odrębną charakterystykę. Należą do nich mocowanie kołnierzowe, mocowanie gwintowane, mocowanie hydrauliczne i mocowanie kołnierzowe. Mocowanie kołnierza polega na użyciu kołnierza lub zacisku, który jest napinany wokół wału w celu osiowego zabezpieczenia części. Mocowanie gwintowe polega na zastosowaniu gwintów na wale lub części w celu pewnego połączenia ich ze sobą. Mocowanie hydrauliczne wykorzystuje ciśnienie hydrauliczne w celu utworzenia szczelnego połączenia pomiędzy częścią a wałem. Mocowanie kołnierza polega na użyciu kołnierza, który jest przykręcany lub przyspawany doczęści do obróbki CNCi wałem, zapewniając bezpieczne mocowanie osiowe.

Dlaczego konieczne jest wykonywanie obliczeń bilansu cieplnego dla przekładni ślimakowych zamkniętych?

Odpowiedź:

Zamknięte napędy ślimakowe wykazują względny poślizg i wysoki poziom tarcia. Ze względu na ich ograniczone możliwości odprowadzania ciepła i skłonność do problemów z przyczepnością, przeprowadzenie obliczeń bilansu cieplnego staje się niezbędne.

Które dwie teorie obliczeń wytrzymałościowych są stosowane w obliczeniach wytrzymałości przekładni?

Jakie niepowodzenia są celem?

Jeżeli przekładnia zębata ma zamkniętą miękką powierzchnię zębów, jakie jest jej kryterium konstrukcyjne?

Odpowiedź:

Obliczenia wytrzymałości przekładni obejmują określenie wytrzymałości zmęczeniowej kontaktowej powierzchni zęba i wytrzymałości zmęczeniowej na zginanie nasady zęba. Wytrzymałość zmęczeniowa kontaktowa ma na celu zapobieganie uszkodzeniom wżerowym zmęczeniowym na powierzchni zęba, natomiast wytrzymałość zmęczeniowa na zginanie ma na celu zapobieganie pęknięciom zmęczeniowym w korzeniu zęba. Przekładnia zębata z zamkniętą miękką powierzchnią zęba spełnia kryterium projektowe polegające na uwzględnieniu kontaktowej wytrzymałości zmęczeniowej powierzchni zęba i sprawdzeniu wytrzymałości zmęczeniowej na zginanie nasady zęba.

Jakie są funkcje sprzęgieł i sprzęgieł?

Czym się od siebie różnią?

Odpowiedź:

Zarówno sprzęgła, jak i sprzęgła służą do łączenia dwóch wałów, aby umożliwić przenoszenie momentu obrotowego i zsynchronizowany obrót. Różnią się jednak możliwością rozłączenia podczas pracy. Csprzęgła łączą wały, których nie można rozdzielić w trakcie użytkowania; ich odłączenie jest możliwe jedynie poprzez demontażobracanie częścipo wyłączeniu. Z drugiej strony sprzęgła umożliwiają załączenie lub rozłączenie dwóch wałów w dowolnym momencie pracy maszyny.

Omów podstawowe warunki prawidłowego funkcjonowania łożysk z filmem olejowym.

Odpowiedź:

Obie powierzchnie podlegające ruchowi względnemu muszą utworzyć szczelinę w kształcie klina; prędkość poślizgu pomiędzy powierzchniami musi gwarantować wejście oleju smarowego przez większy otwór i wyjście przez mniejszy otwór; olej smarowy musi mieć określoną lepkość i niezbędny jest odpowiedni zapas oleju.

Podaj krótkie wyjaśnienie dotyczące implikacji, cech wyróżniających i typowych zastosowań łożyska model 7310.

Odpowiedź:

Interpretacja kodu: Kod „7” oznacza łożysko kulkowe skośne. Oznaczenie „(0)” odnosi się do szerokości standardowej, przy czym „0” jest opcjonalne. Liczba „3” oznacza serię średnią pod względem średnicy. Wreszcie „10” odpowiada wewnętrznej średnicy łożyska wynoszącej 50 mm.

Funkcje i zastosowania:

Ten model łożyska może jednocześnie wytrzymać obciążenia promieniowe i osiowe w jednym kierunku. Oferuje wysoką prędkość graniczną i jest zwykle używany w parach.

W systemie przekładni obejmującym przekładnię zębatą, przekładnię pasową i przekładnię łańcuchową, który typ przekładni jest zwykle ustawiany na najwyższy poziom prędkości?

I odwrotnie, który element przekładni jest ustawiony na najniższym biegu?

Wyjaśnij uzasadnienie tego układu.

Odpowiedź:

Ogólnie rzecz biorąc, napęd pasowy jest ustawiony na najwyższym poziomie prędkości, podczas gdy napęd łańcuchowy jest ustawiony na najniższym biegu. Napęd pasowy charakteryzuje się takimi cechami, jak stabilna przekładnia, amortyzacja i amortyzacja, co czyni go korzystnym dla silnika przy wyższych prędkościach. Z drugiej strony napędy łańcuchowe mają tendencję do generowania hałasu podczas pracy i lepiej nadają się do zastosowań przy niskich prędkościach, dlatego zazwyczaj są przydzielane do niższego stopnia przekładni.

Co powoduje nierównomierną prędkość w przekładni łańcuchowej?

Jakie są główne czynniki na to wpływające?

W jakich warunkach chwilowe przełożenie może pozostać stałe?

Odpowiedź:

1) Nieregularna prędkość w przekładni łańcuchowej jest spowodowana przede wszystkim efektem wielokąta właściwym dla mechanizmu łańcuchowego; 2) Kluczowe czynniki mające na to wpływ to prędkość łańcucha, podziałka łańcucha i liczba zębów koła łańcuchowego; 3) Gdy liczba zębów na większym i mniejszym kole zębatym jest równa (tj. z1=z2), a odległość między nimi jest dokładną wielokrotnością podziałki (p), chwilowe przełożenie pozostaje stałe i wynosi 1.

Dlaczego szerokość zębów (b1) zębnika jest nieco większa niż szerokość zębów (b2) większego koła zębatego przy przekładni cylindrycznej?

Czy przy obliczaniu wytrzymałości współczynnik szerokości zęba (ψd) powinien opierać się na b1 czy b2? Dlaczego?

Odpowiedź:

1) Aby zapobiec przesunięciu osiowemu kół zębatych na skutek błędów montażowych, szerokość zazębienia jest zmniejszona, co prowadzi do zwiększonego obciążenia roboczego. Dlatego szerokość zęba (b1) mniejszego koła zębatego powinna być nieco większa niż b2 większego koła zębatego. Obliczenia wytrzymałości powinny opierać się na szerokości zębów (b2) większego koła zębatego, ponieważ reprezentuje ona rzeczywistą szerokość styku w przypadku zazębienia się pary cylindrycznych kół zębatych.

Dlaczego średnica małego koła pasowego (d1) miałaby być równa lub większa od średnicy minimalnej (dmin), a kąt opasania koła napędowego (α1) w napędzie pasowym hamowania miał być równy lub większy niż 120°?

Ogólnie zalecana prędkość taśmy wynosi od 5 do 25 m/s.

Jakie są ckonsekwencje, jeśli prędkość taśmy przekroczy ten zakres?

Odpowiedź:

1) Mniejsza średnica małego koła pasowego powoduje większe naprężenia zginające paska. Aby zapobiec nadmiernym naprężeniom zginającym, należy zachować minimalną średnicę małego koła pasowego.

2) Kąt opasania (α1) koła napędowego wpływa na maksymalne efektywne napięcie paska. Mniejsze α1 skutkuje niższą maksymalną efektywną siłą uciągu. Aby zwiększyć maksymalną efektywną siłę uciągu i zapobiec poślizgowi, ogólnie zaleca się kąt opasania α1≥120°.

3) Jeśli prędkość taśmy spadnie poza zakres 5 do 25 m/s, mogą wystąpić konsekwencje. Prędkość poniżej zakresu może wymagać większej efektywnej siły uciągu (Fe), co prowadzi do zwiększenia liczby pasów (z) i większej konstrukcji napędu pasowego. I odwrotnie, nadmierna prędkość taśmy skutkowałaby większą siłą odśrodkową (Fc), co wymaga ostrożności.

Plusy i minusy walcowania po spirali.

Odpowiedź:

Zalety

1) Wykazuje minimalne zużycie, a technikę regulacji można zastosować w celu wyeliminowania luzów i wywołania pewnego poziomu wstępnego odkształcenia, zwiększając w ten sposób sztywność i osiągając wysoką dokładność przekładni.

2) W przeciwieństwie do systemów samoblokujących, jest w stanie przekształcić ruch liniowy w ruch obrotowy.

Wady

1) Struktura jest skomplikowana i stwarza wyzwania w produkcji.

2) Niektóre mechanizmy mogą wymagać dodatkowego mechanizmu samoblokującego, aby zapobiec odwróceniu.

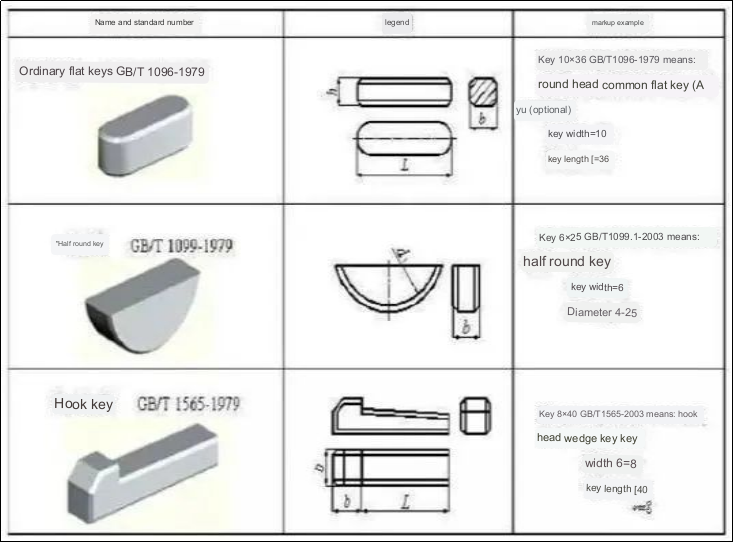

Jaka jest podstawowa zasada wyboru kluczy?

Odpowiedź:

Przy wyborze kluczy należy wziąć pod uwagę dwa kluczowe czynniki: rodzaj i rozmiar. Wybór typu zależy od takich czynników, jak charakterystyka strukturalna kluczowego połączenia, wymagania użytkowe i warunki pracy.

Z drugiej strony dobór rozmiaru powinien być zgodny ze standardowymi specyfikacjami i wymaganiami wytrzymałościowymi. Na wielkość klucza składają się wymiary przekroju poprzecznego (szerokość klucza b * wysokość klucza h) oraz długość L. O wyborze wymiarów przekroju b*h decyduje średnica wału d, natomiast długość klucza L może zazwyczaj określa się na podstawie długości piasty, co oznacza, że długość wpustu L nie powinna przekraczać długości piasty. Dodatkowo w przypadku płaskich kluczy prowadzących długość piasty L' wynosi zwykle około (1,5-2) średnicy wału d, biorąc pod uwagę długość piasty i odległość ślizgową.

Anebon opiera się na swoich dużych możliwościach technicznych i stale rozwija zaawansowane technologie, aby sprostać wymaganiom obróbki metali CNC,Frezowanie CNC w 5 osiachi odlewanie samochodów. Bardzo cenimy wszystkie sugestie i opinie. Dzięki dobrej współpracy możemy osiągnąć wzajemny rozwój i poprawę.

Jako producent ODM w Chinach, Anebon specjalizuje się w dostosowywaniu części do tłoczenia aluminium i produkcji komponentów maszyn. Obecnie nasze produkty zostały wyeksportowane do ponad sześćdziesięciu krajów i różnych regionów świata, w tym do Azji Południowo-Wschodniej, obu Ameryk, Afryki, Europy Wschodniej, Rosji i Kanady. Anebon angażuje się w nawiązywanie rozległych kontaktów z potencjalnymi klientami w Chinach i innych częściach świata.

Czas publikacji: 16 sierpnia 2023 r