Jak dużo wiesz o całym procesie montażu mechanicznego?

Montaż mechaniczny to proces montażu różnych części w celu utworzenia działającego układu mechanicznego lub produktu. Obejmuje to czytanie i zrozumienie rysunków technicznych, wybór i używanie odpowiednich narzędzi i sprzętu do dopasowania i wyosiowania części, mocowanie komponentów różnymi technikami (takimi jak skręcanie, klejenie lub spawanie) oraz przeprowadzanie testów jakości w celu zapewnienia właściwej funkcjonalności. Procesy montażowe możemy dostosować do potrzeb i złożoności każdego produktu.

Przygotowanie pracy domowej

(1)Dane operacyjne: zawiera rysunki złożeniowe (GA), rysunki złożeniowe komponentów (CA), rysunki części (PD), listy BOM materiałów itp. Kompletność, schludność i integralność wszystkich zapisów i rysunków zawierających informacje o procesie muszą zostać zachowane aż do zakończenia budowy projekt.

(2)Miejsce pracy: Należy określić miejsce umieszczenia części i montażu komponentów. Ważne jest, aby zaplanować miejsce, w którym będziesz montować i ustawiać swoją maszynę. Wszystkie obszary prac muszą być schludne, ujednolicone i uporządkowane do czasu zakończenia projektu.

(3)Materiały montażowe. Materiały montażowe muszą być gotowe przed operacją. Kolejność operacji można zmienić, jeśli nie jest dostępny pewien niedeterministyczny materiał. Następnie należy wypełnić formularz wysyłki materiałów i przesłać go do działu zakupów.

(4)Przed montażemważne jest zrozumienie struktury, procesu montażu i wymagań technologicznych sprzętu.

Podstawowa specyfikacja

(1) Montaż mechaniczny należy wykonać ściśle według rysunków montażowych, wymagań procesowych i instrukcji dostarczonych przez zespół projektowy. Zabronione jest zmienianie treści utworu bez pozwolenia lub modyfikowanie jego części w sposób nienormalny.

(2) Zmontowane części powinny być częściami, które przeszły kontrolę i zatwierdzenie przez dział zapewnienia jakości. Zgłoś wszelkie niekwalifikowane części znalezione podczas montażu.

(3) Miejsce montażu musi być wolne od kurzu i innych zanieczyszczeń. Części należy przechowywać w miejscu niezakurzonym, suchym i zabezpieczyć podkładkami.

(4) Części muszą być zmontowane tak, aby nie uderzały, nie przecinały ani nie uszkadzały powierzchni. Mogą jednak zostać wygięte, skręcone lub w znacznym stopniu odkształcone. Powierzchnie współpracujące również nie mogą zostać uszkodzone.

(5) Podczas montażu części, które są stosunkowo ruchome, zaleca się dodanie smaru (oleju) pomiędzy powierzchniami styku.

(6) Wymiary pasujących części powinny być dokładne.

(7) Podczas montażu części i narzędzia należy ułożyć w specjalny sposób. Części i narzędzi nie należy umieszczać bezpośrednio na maszynie ani na niej. Jeżeli wymagane są maty ochronne lub dywaniki, należy je rozmieścić w miejscu ułożenia.

Zasadniczo zabrania się wchodzenia na maszynę podczas montażu. W przypadku konieczności chodzenia po maszynie, na wierzchu należy ułożyć dywaniki lub maty. Surowo zabrania się nadepnięcia na ważne części lub elementy niemetalowe o niskiej wytrzymałości.

Metoda łączenia

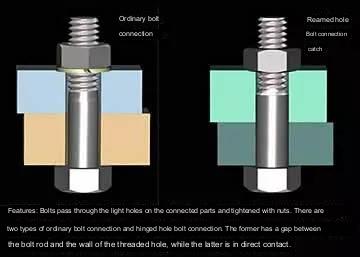

(1) Połączenie śrubowe

A. Podczas dokręcania śrub używaj tylko jednej podkładki na nakrętkę. Po dokręceniu śruby z łbem wpuszczanym należy wbić główki gwoździ w części maszyny.

B. Generalnie połączenia gwintowe wymagają podkładek zapobiegających poluzowaniu się. Metoda dokręcania wielu symetrycznych śrub polega na dokręcaniu ich stopniowo i symetrycznie. Łączniki listwowe również dokręcamy stopniowo i symetrycznie od środka na zewnątrz.

C. Jeżeli demontaż śrub nie jest wymagany podczas mocowania lub konserwacji urządzenia ruchomego, przed montażem należy je pokryć klejem do gwintów.

D. Klucz dynamometryczny służy do dokręcania elementów złącznych, które mają określone wymagania dotyczące momentu obrotowego. Śruby bez określonego momentu dokręcania należy dokręcać zgodnie z przepisami „Załącznika”.

(2) Połączenie pinowe

A. Ogólnie rzecz biorąc, powierzchnia czołowa sworznia powinna znajdować się nieco wyżej niż powierzchnia sworzniaelementy frezujące. Po zamontowaniu w elemencie duży koniec stożkowego kołka gwintowanego powinien zostać wpuszczony w otwór.

B. Końcówki zawleczki muszą być oddalone od siebie o 60 do 90 stopni po załadowaniu jej do odpowiednich części.

(3) Połączenie kluczowe

A. Pomiędzy współpracującymi powierzchniami klucza płaskiego i stałego nie powinno być żadnej szczeliny.

B. Gdy po montażu ruchome części wpustu lub wielowypustu zostaną przesunięte w kierunku osiowym, nie powinno być żadnych nierówności.

C. Klucz hakowy i klucz klinowy należy montować tak, aby ich powierzchnia styku nie spadła poniżej 70% całkowitej powierzchni roboczej. Części bezdotykowe nie mogą być grupowane razem, a długość odsłoniętej części nie powinna przekraczać 10–15%.

(4) Nitowanie

A. Materiały i specyfikacje dotyczące nitowania muszą być zgodne z wymaganiami projektowymi. Obróbka otworów nitów powinna również spełniać odpowiednie normy.

B. Powierzchnia nitowanaelementy aluminiowenie mogą zostać uszkodzone ani odkształcone podczas nitowania.

C. W części nitowanej nie powinno być żadnych luzów, chyba że istnieją szczególne wymagania. Łeb nitu musi stykać się z nitowaną częścią oraz być gładki i okrągły.

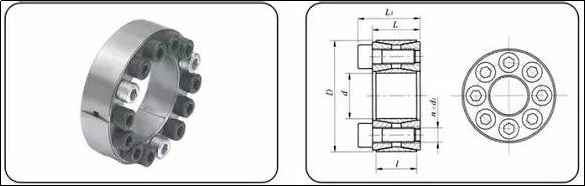

(5) Połączenie tulei rozporowej

Montaż tulei rozporowej: Nałożyć smar na tuleję rozporową, włożyć tuleję rozprężną do zmontowanego otworu piasty, włożyć wał montażowy, wyregulować położenie montażowe, a następnie dokręcić śruby. Kolejność dokręcania jest ograniczona szczeliną, a lewy i prawy element są krzyżowane i dokręcane kolejno symetrycznie, aby zapewnić osiągnięcie znamionowej wartości momentu obrotowego.

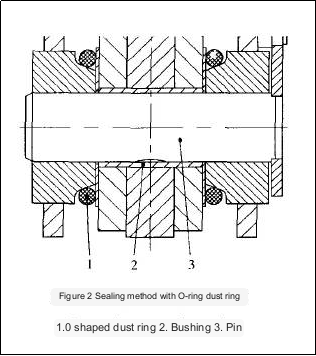

(6) Szczelne połączenie

Śruby ustalające o końcach stożkowych powinny mieć koniec stożkowy pod kątem 90 stopni. Otwór powinien mieć kąt 90 stopni.

Montaż prowadnic liniowych

(1) Powierzchnia montażowa szyny prowadzącej musi być płaska i wolna od zanieczyszczeń.

(2) Jeżeli szyna prowadząca posiada krawędź odniesienia, szynę należy zamontować blisko krawędzi. Jeżeli nie ma krawędzi odniesienia, kierunek przesuwania powinien odpowiadać wymaganiom projektowym. Sprawdź kierunek przesuwania po dokręceniu śrub na szynie prowadzącej. Jeśli nie, trzeba będzie to dostosować.

(3) Jeżeli wózek napędzany jest pasami transmisyjnymi, należy je zamocować i napiąć, zanim będzie można je pociągnąć w kierunku ukośnym. W przeciwnym razie należy wyregulować koło pasowe tak, aby kierunek napędu paska był równoległy do prowadnicy.

Montaż łańcuchów zębatych

(1) Koło zębate musi być zaprojektowane tak, aby współpracowało z wałem.

(2) Zęby koła napędowego i napędzanego powinny mieć tę samą geometryczną płaszczyznę środkową, a ich przesunięcie nie może przekraczać wymagań projektowych. Powinna być mniejsza lub równa 2%0, jeśli nie określono inaczej w projekcie.

(3) Robocza strona łańcucha musi być napięta, gdy zazębia się z kołem łańcuchowym.

(4) Zwis łańcucha po stronie nieużywanej powinien mieścić się w granicach projektowych. Należy to skorygować, jeśli nie jest to określone w projekcie.

Zespół przekładni

(1) Jeżeli średnica wieńca zębatego wynosi 20 mm lub mniej, przesunięcie osiowe nie może przekraczać 1 mm. Jeśli szerokość przekładni jest większa niż 20 mm, niewspółosiowość nie może przekraczać 5%.

(1) JB180-60 „Tolerancja przekładni stożkowej”, JB162 i JB162 powinny określać wymagania dotyczące dokładności montażu przekładni walcowych i przekładni stożkowych.

Zgodnie z wymaganiami technicznymi powierzchnie zazębiające przekładni należy smarować zgodnie z normalną praktyką. Przekładnię należy napełnić do linii poziomu olejami smarowymi.

(4) Poziom hałasu przekładni przy pełnym obciążeniu nie może przekraczać 80 dB.

Regulacja i podłączenie stojaka

(1) Wszystkie stojaki w różnych sekcjach regałów powinny być ustawione na dokładnie tej samej wysokości, przy użyciu tego samego punktu odniesienia.

(2) Panele ścienne wszystkich stojaków powinny znajdować się w tej samej płaszczyźnie pionowej.

(3) Następnie należy zamontować stałe płyty łączące pomiędzy sekcjami po dostosowaniu regałów do wymaganej wysokości i wymiarów.

Montaż elementów pneumatycznych

(1) Konfiguracja każdego zestawu pneumatycznych urządzeń napędowych musi być podłączona ściśle według schematu obwodu pneumatycznego dostarczonego przez dział projektowy. Korpus zaworu, złącza rurowe, cylindry itp. muszą być prawidłowo podłączone.

(2) Wlot i wylot zaworu redukcyjnego całkowitego ciśnienia wlotu powietrza są podłączone w kierunku strzałki, a zbiornik na wodę i olej w filtrze powietrza i smarownicy muszą być zamontowane pionowo w dół.

(3) Przed przystąpieniem do układania rur należy całkowicie zdmuchnąć proszek do cięcia i pył znajdujący się w rurze.

(4) Złącze rurowe jest gwintowane. Jeżeli gwint rurowy nie posiada kleju do gwintów należy owinąć taśmę surowcową. Patrząc od przodu, kierunek nawijania jest zgodny z ruchem wskazówek zegara. Nie wolno mieszać taśmy surowcowej z zaworem. Taśmy surowcowej nie należy mieszać z zaworem. Podczas nawijania należy zarezerwować jeden wątek.

(5) Układ tchawicy powinien być schludny i piękny i starać się nie krzyżować układu. W rogach należy zastosować kolanka 90 stopni. Podczas mocowania tchawicy nie należy nadmiernie obciążać stawów, w przeciwnym razie spowoduje to wyciek powietrza.

(6) Podłączając zawór elektromagnetyczny, należy zwrócić uwagę na funkcję każdego numeru portu powietrza na zaworze: P: całkowity wlot powietrza; A: wylot powietrza 1; B: wylot powietrza 2; R (EA): wydech odpowiadający A; S (EB): Wydech odpowiadający B.

(7) Po złożeniu cylindra oś tłoczyska i kierunek ruchu obciążenia powinny być zgodne.

(8) W przypadku stosowania prowadnicy łożyska liniowego, po podłączeniu przedniego końca tłoczyska cylindra do obciążenia, podczas całego skoku nie może występować żadna obca siła, w przeciwnym razie cylinder ulegnie uszkodzeniu.

(9) Używając przepustnicy, należy zwrócić uwagę na rodzaj przepustnicy. Ogólnie rzecz biorąc, wyróżnia się dużą strzałką zaznaczoną na korpusie zaworu. Duża strzałka wskazująca koniec gwintu oznacza cylinder; duża strzałka wskazująca koniec rury służy do oznaczania zaworu elektromagnetycznego. .

Prace inspekcyjne montażu

(1) Po każdym zakończeniu montażu elementu należy go sprawdzić zgodnie z poniższymi punktami. Jeśli zostanie wykryty problem z montażem, należy go przeanalizować i rozwiązać na czas.

A. Integralność prac montażowych, sprawdź rysunki montażowe i sprawdź, czy nie brakuje części.

B. Aby sprawdzić dokładność położenia montażowego każdej części, sprawdź rysunek montażowy lub wymagania określone w powyższej specyfikacji.

C. Niezawodność każdej części łączącej, czy każda śruba mocująca osiąga moment obrotowy wymagany do montażu i czy specjalne elementy złączne spełniają wymagania zapobiegające poluzowaniu.

D. Elastyczność ruchu ruchomych części, np. czy występuje zakleszczenie lub stagnacja, mimośrodowość lub zginanie podczas ręcznego obracania lub przesuwania rolek przenośnika, kół pasowych, szyn prowadzących itp.

(2) Po montażu końcowym główna kontrola polega na sprawdzeniu połączeń pomiędzy elementami zespołu. Treść kontroli opiera się na „czterech właściwościach” określonych w (1) jako norma pomiarowa.

(3) Po ostatecznym montażu należy oczyścić opiłki żelaza, gruz, kurz itp. ze wszystkich części maszyny, aby upewnić się, że w częściach przekładni nie znajdują się żadne przeszkody.

(4) Podczas testowania maszyny uważnie monitoruj proces uruchamiania. Po uruchomieniu maszyny należy natychmiast obserwować główne parametry pracy oraz to, czy ruchome części poruszają się normalnie.

(5) Główne parametry robocze obejmują prędkość ruchu, płynność ruchu, obrót każdego wału napędowego, temperaturę, wibracje i hałas itp.

Anebon sprawi, że każda ciężka praca stanie się doskonała i doskonała, a także przyspieszy nasze działania, aby wybić się z rangi międzykontynentalnych przedsiębiorstw najwyższej klasy i zaawansowanych technologii dla chińskiego złotego dostawcy dla OEM, niestandardowych usług obróbki cnc, usług produkcji blachy, frezowania usługi. Anebon dokona Twojego spersonalizowanego zakupu, aby spełnić Twoje oczekiwania! Firma Anebon tworzy kilka działów, w tym dział produkcji, dział przychodów, doskonały dział kontroli i centrum serwisowe itp.

Dostawa fabryczna Chinyprecyzyjne części toczonei część aluminiową, możesz poinformować Anebon o swoim pomyśle opracowania unikalnego projektu dla własnego modelu, aby zapobiec zbyt dużej liczbie podobnych części na rynku! Zapewnimy najlepszą obsługę, aby zaspokoić wszystkie Twoje potrzeby! Pamiętaj, aby natychmiast skontaktować się z Anebon!

Czas publikacji: 04 września 2023 r