Projekt osprzętu jest zazwyczaj wykonywany zgodnie ze specyficznymi wymaganiami określonego procesu po procesie obróbkiczęści do obróbki CNCIczęści toczone cncjest sformułowany. Formułując proces, należy w pełni uwzględnić możliwość realizacji okuć, a przy projektowaniu okuć, jeśli zajdzie taka potrzeba, można zaproponować także sugestie modyfikacji procesu. Jakość konstrukcji uchwytu należy mierzyć na podstawie tego, czy może on stabilnie zagwarantować jakość obróbki przedmiotu obrabianego, wysoką wydajność produkcji, niski koszt, wygodne usuwanie wiórów, bezpieczną obsługę, oszczędność pracy oraz łatwą produkcję i konserwację.

1. Podstawowe zasady projektowania osprzętu

1. Spełniają stabilność i niezawodność pozycjonowania przedmiotu obrabianego podczas użytkowania;

2. Siła nośna lub mocująca jest wystarczająca, aby zapewnić obróbkę przedmiotu obrabianego na uchwycie;

3. Poznaj prostą i szybką obsługę w procesie mocowania;

4. Wrażliwe części muszą mieć konstrukcję umożliwiającą szybką wymianę, a jeśli warunki na to pozwolą, lepiej nie używać innych narzędzi;

5. Zapewnić niezawodność wielokrotnego pozycjonowania oprawy podczas procesu regulacji lub wymiany;

6. W miarę możliwości unikaj złożonej struktury i wysokich kosztów;

7. W miarę możliwości wybieraj części standardowe jako części składowe;

8. Kształtować systematyzację i standaryzację wewnętrznych produktów firmy.

2. Podstawowa wiedza z zakresu projektowania osprzętu

Doskonałe mocowanie obrabiarki musi spełniać następujące podstawowe wymagania:

1. Aby zapewnić dokładność obróbki przedmiotu, kluczem do zapewnienia dokładności obróbki jest prawidłowy dobór punktu odniesienia, metody pozycjonowania i elementów pozycjonowania. W razie potrzeby należy przeanalizować błąd pozycjonowania. Należy także zwrócić uwagę na wpływ budowy pozostałych części uchwytu na dokładność obróbki. Aby upewnić się, że uchwyt może spełniać wymagania dotyczące dokładności obróbki przedmiotu obrabianego.

2. Aby poprawić efektywność produkcji, należy dostosować złożoność specjalnych osprzętu do możliwości produkcyjnych oraz w miarę możliwości stosować różne szybkie i wydajne mechanizmy mocujące, aby zapewnić wygodną obsługę, skrócić czas pomocniczy i poprawić wydajność produkcji.

3. Konstrukcja specjalnego uchwytu o dobrych parametrach procesowych powinna być prosta i rozsądna, co jest wygodne w produkcji, montażu, regulacji, kontroli i konserwacji.

4. Oprawa narzędziowa o dobrej wydajności powinna mieć wystarczającą wytrzymałość i sztywność, a operacja powinna być prosta, pracochłonna, bezpieczna i niezawodna. Zakładając, że obiektywne warunki na to pozwalają, są ekonomiczne i możliwe do zastosowania, należy w miarę możliwości stosować mechaniczne urządzenia zaciskowe, takie jak ciśnienie pneumatyczne i hydrauliczne, aby zmniejszyć pracochłonność operatora. Oprawa powinna także ułatwiać usuwanie wiórów. Jeśli to konieczne, można ustawić strukturę usuwania wiórów, aby zapobiec uszkodzeniu przez wióry położenia przedmiotu obrabianego i uszkodzeniu narzędzia, a także zapobiec gromadzeniu się wiórów, które powodują powstawanie dużej ilości ciepła i powodowanie deformacji układu procesowego.

5. Specjalna oprawa o dobrej ekonomiczności powinna w jak największym stopniu wykorzystywać standardowe komponenty i standardową konstrukcję oraz dążyć do posiadania prostej konstrukcji i łatwej produkcji, aby obniżyć koszty produkcji oprawy. Dlatego też na etapie projektowania należy przeprowadzić niezbędną analizę techniczną i ekonomiczną schematu oprawy, uwzględniając kolejność i możliwości produkcyjne, tak aby poprawić korzyści ekonomiczne produkowanej oprawy.

3. Przegląd standaryzacji projektowania oprzyrządowania i oprzyrządowania

1. Podstawowe metody i etapy projektowania osprzętu

Przygotowania przed projektowaniem Oryginalne materiały do projektowania opraw obejmują:

a) Informacje techniczne, takie jak uwagi projektowe, rysunek części gotowego produktu, pusty rysunek i trasa procesu, zrozumienie wymagań technicznych przetwarzania każdego procesu, schematu pozycjonowania i mocowania, treści przetwarzania poprzedniego procesu, stanu półfabrykatu, obrabiarek i narzędzi używanych w przetwarzanie, narzędzia pomiarowe do kontroli, naddatek na obróbkę i wielkość cięcia itp.;

b) Zrozumieć partię produkcyjną i zapotrzebowanie na osprzęt;

c) Rozumieć główne parametry techniczne, wydajność, specyfikacje, dokładność i wymiary kontaktowe konstrukcji połączonej z uchwytem itp. używanej obrabiarki;

d) Inwentarz standardowych materiałów na osprzęt.

2. Zagadnienia uwzględniane przy projektowaniu opraw

Konstrukcja osprzętu ma na ogół pojedynczą konstrukcję, co daje ludziom poczucie, że konstrukcja nie jest bardzo skomplikowana, zwłaszcza teraz, gdy popularność osprzętu hydraulicznego znacznie upraszcza pierwotną konstrukcję mechaniczną, ale jeśli w procesie projektowania nie zostaną uwzględnione żadne szczegółowe uwagi, pojawią się niepotrzebne problemy nieuchronnie wystąpić:

a) Naddatek półfabrykatu obrabianego przedmiotu. Rozmiar półwyrobu jest zbyt duży, co powoduje zakłócenia. Dlatego przed projektowaniem konieczne jest przygotowanie rysunku wstępnego. Zostaw wystarczająco dużo miejsca.

b) Płynność usuwania wiórów z uchwytu. Ze względu na ograniczoną przestrzeń obróbczą obrabiarki podczas projektowania, osprzęt jest często projektowany na stosunkowo niewielkiej przestrzeni. Obecnie często ignoruje się fakt, że opiłki żelaza powstałe podczas procesu obróbki gromadzą się w martwym narożniku uchwytu, co może skutkować słabym przepływem chłodziwa, co będzie przyczyną przyszłych problemów. Przetwarzanie sprawia wiele kłopotów. Dlatego już na początku właściwego procesu należy wziąć pod uwagę problemy, które pojawiają się w trakcie przetwarzania. W końcu oprawa opiera się na poprawie wydajności i ułatwieniu obsługi.

c) Ogólna otwartość oprawy. Ignorowanie otwartości utrudnia operatorowi instalację karty, co jest czasochłonne i pracochłonne, a konstrukcja stanowi tabu.

d) Podstawowe zasady teoretyczne projektowania osprzętu. Każdy zestaw mocowań musi przejść niezliczoną ilość razy zaciskania i odkręcania, więc może na początku spełnić wymagania użytkownika, ale dodane mocowania powinny zachować swoją dokładność, więc nie projektuj czegoś, co jest sprzeczne z tą zasadą. Nawet jeśli uda ci się to teraz zrobić, dzięki szczęściu, nie potrwa to długo. Dobry projekt powinien przetrwać próbę czasu.

e) Wymienność elementów pozycjonujących. Element pozycjonujący jest mocno zużyty, dlatego należy rozważyć szybką i łatwą wymianę. Lepiej nie projektować go jako większej części.

Gromadzenie doświadczenia w projektowaniu osprzętu jest bardzo ważne. Czasami projektowanie to jedno, ale praktyczne zastosowanie to co innego, dlatego dobry projekt to proces ciągłej akumulacji i podsumowania.

Powszechnie stosowane oprawy dzielą się głównie na następujące typy ze względu na ich funkcje:

01 forma zaciskowa

02 Narzędzia do wiercenia i frezowania

03 CNC, uchwyt narzędziowy

04 Test gazu, oprzyrządowanie do testowania wody

05 Oprzyrządowanie do przycinania i wykrawania

06 oprzyrządowanie spawalnicze

07 Urządzenie do polerowania

08 Oprzyrządowanie montażowe

09 tampodruk, oprzyrządowanie do grawerowania laserowego

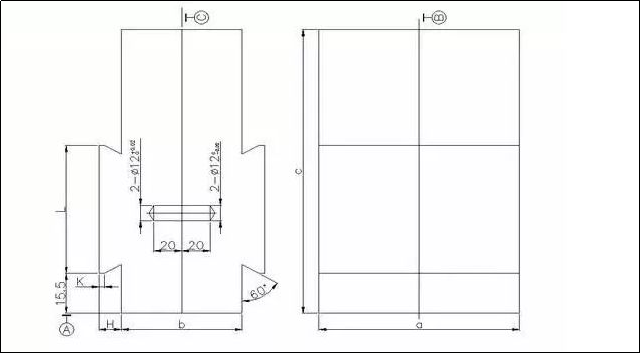

01 forma zaciskowa

Definicja: Narzędzie do pozycjonowania i mocowania zgodnie z kształtem produktu

Punkty projektowe:

1. Ten typ formy mocującej jest używany głównie do imadła, a jego długość można przyciąć w zależności od potrzeb;

2. Na formie mocującej można zaprojektować inne pomocnicze urządzenia pozycjonujące, a forma mocująca jest zazwyczaj łączona przez spawanie;

3. Powyższe zdjęcie jest obrazem uproszczonym, a wielkość struktury wnęki formy zależy od konkretnej sytuacji;

4. Dokładnie dopasuj kołek pozycjonujący o średnicy 12 mm w odpowiednim miejscu na ruchomej formie i otwór pozycjonujący w odpowiednim położeniu nieruchomych prowadnic formy, aby dopasować kołek pozycjonujący;

5. Wgłębienie montażowe należy przesunąć i powiększyć o 0,1 mm na podstawie powierzchni konturowej zgrubnego rysunku bez skurczu podczas projektowania.

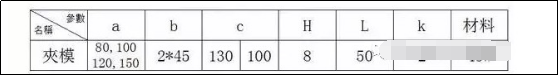

02 Narzędzia do wiercenia i frezowania

Punkty projektowe:

1. W razie potrzeby można zaprojektować dodatkowe urządzenia pozycjonujące na stałym rdzeniu i jego stałej płycie;

2. Powyższe zdjęcie jest uproszczonym schematem struktury, a rzeczywistą sytuację należy zaprojektować zgodnie ze strukturą produktu;

3. Cylinder zależy od wielkości produktu i naprężenia podczas przetwarzania, powszechnie stosuje się SDA50X50;

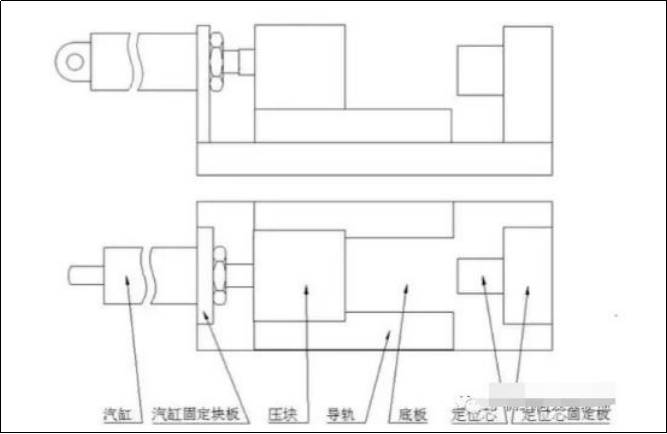

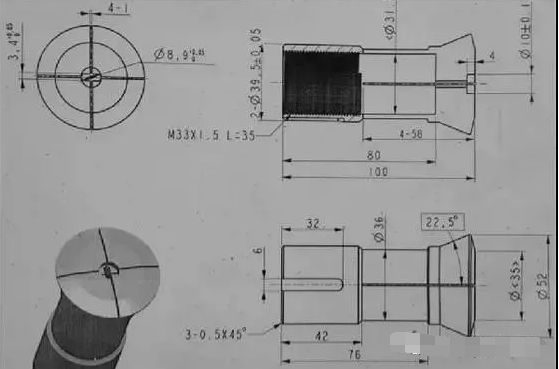

03 CNC, uchwyt narzędziowy

Uchwyt CNC

Wewnętrzna tuleja zaciskowa

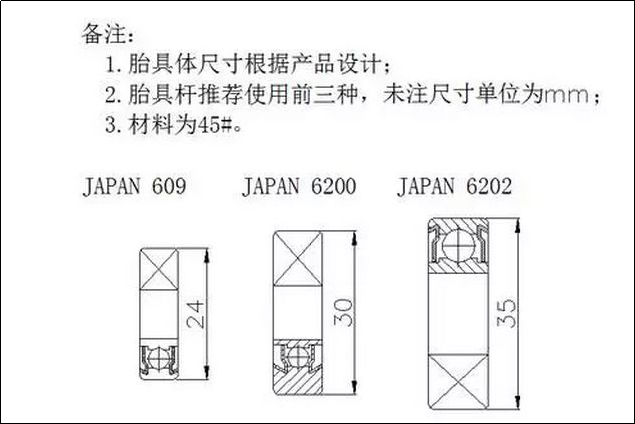

Punkty projektowe:

1. Rozmiar nieoznaczony na powyższym rysunku jest określany zgodnie ze strukturą rozmiarów otworów wewnętrznych rzeczywistego produktu;

2. Zewnętrzny okrąg stykający się z wewnętrznym otworem produktu musi podczas produkcji pozostawić z jednej strony margines 0,5 mm, a na koniec zainstalować go na obrabiarce CNC i dokończyć dokręcanie do odpowiedniego rozmiaru, aby zapobiec deformacji i mimośrodowi spowodowane procesem hartowania;

3. Zaleca się, aby materiałem części montażowej była stal sprężynowa, a częścią drążka kierowniczego 45 #;

4. Gwint M20 drążka kierowniczego jest gwintem wspólnym, który można regulować w zależności od aktualnej sytuacji

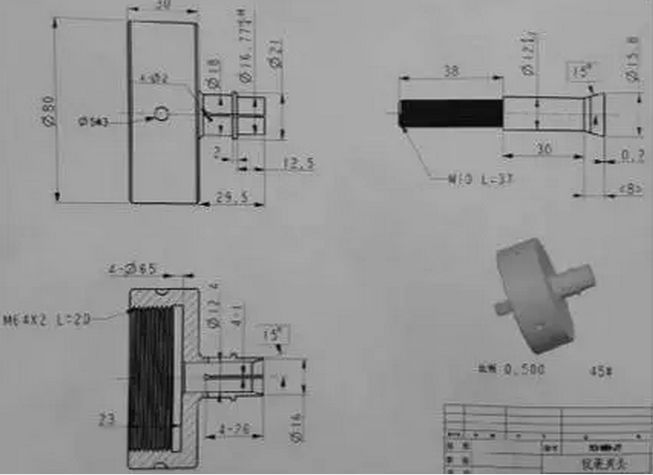

Wewnętrzny uchwyt do belki instrumentu

Punkty projektowe:

1. Powyższe zdjęcie jest ilustracją poglądową, a rozmiar i strukturę zestawu określa się zgodnie z rzeczywistymi wymiarami zewnętrznymi i strukturą produktu;

2. Materiał to 45 #, hartowany.

Uchwyt zewnętrznej belki instrumentu

Punkty projektowe:

1. Powyższe zdjęcie jest ilustracją referencyjną, a rzeczywisty rozmiar zależy od rozmiaru i struktury wewnętrznego otworu produktu;

2. Zewnętrzny okrąg stykający się z wewnętrznym otworem produktu musi podczas produkcji pozostawić z jednej strony margines 0,5 mm, a na koniec zainstalować go na tokarce instrumentowej i dokończyć dokręcanie go do odpowiedniego rozmiaru, aby zapobiec odkształceniom i mimośrodowi w procesie hartowania;

3. Materiał to 45 #, hartowany.

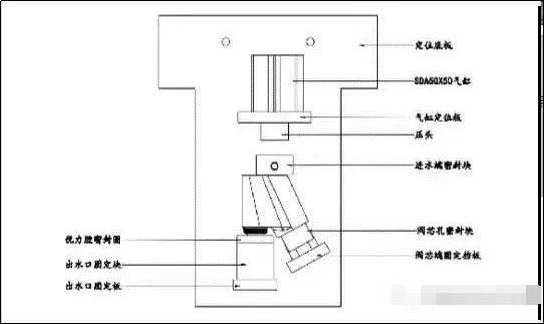

04 Oprzyrządowanie do pomiaru gazu

Punkty projektowe:

1. Powyższe zdjęcie jest zdjęciem referencyjnym przyrządu do pomiaru gazu. Konkretną strukturę należy zaprojektować zgodnie z rzeczywistą strukturą produktu. Chodzi o to, aby jak najprościej uszczelnić produkt, a część wymagającą sprawdzenia napełnić gazem w celu sprawdzenia jej szczelności;

2. Rozmiar cylindra można dostosować do rzeczywistego rozmiaru produktu; należy także wziąć pod uwagę, czy skok cylindra zapewnia wygodę podnoszenia i umieszczania produktu;

3. Powierzchnia uszczelniająca stykająca się z produktem jest zazwyczaj wykonana z doskonałej gumy, pierścienia z gumy NBR i innych materiałów o dobrej kompresji. Jednocześnie należy zwrócić uwagę, aby w przypadku obecności kostki pozycjonującej, która ma kontakt z wyglądem produktu, starać się zastosować białe plastikowe klocki plastikowe i wykorzystywać je podczas użytkowania. Środkowa okładka pokryta bawełnianą tkaniną, która zapobiega zniszczeniu wyglądu produktu;

4. W projekcie należy uwzględnić kierunek pozycjonowania produktu, aby zapobiec uwięzieniu wycieku gazu we wnęce produktu i spowodowaniu fałszywego wykrycia.

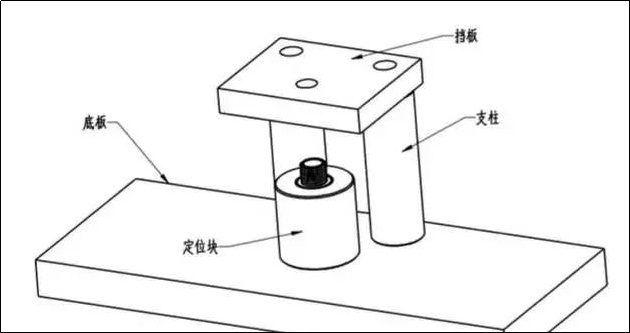

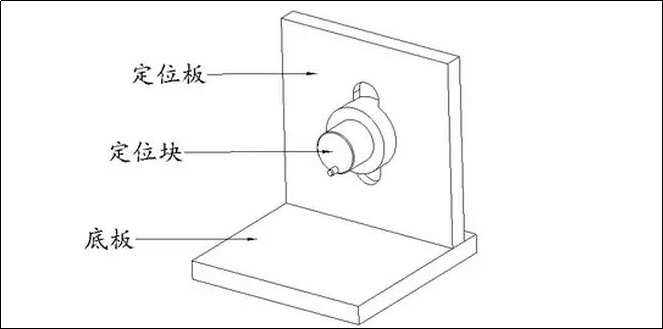

05 oprzyrządowanie do wykrawania

Punkty konstrukcyjne: Powyższy rysunek przedstawia typową strukturę oprzyrządowania do wykrawania. Zadaniem płyty dolnej jest ułatwienie mocowania na stole warsztatowym wykrawarki; funkcją bloku pozycjonującego jest zamocowanie produktu, konkretna konstrukcja jest zaprojektowana zgodnie z rzeczywistą sytuacją produktu, a punkt środkowy znajduje się wokół, aby ułatwić i bezpiecznie podnosić i umieszczać produkt; funkcją przegrody jest ułatwienie oddzielenia produktu od noża wykrawającego; Słupek pełni rolę stałej przegrody. Pozycje montażowe i wymiary wyżej wymienionych części można zaprojektować w zależności od rzeczywistej sytuacji produktu.

06 oprzyrządowanie spawalnicze

Oprzyrządowanie spawalnicze służy głównie do ustalania położenia każdego elementu w zespole spawalniczym i kontrolowania względnego rozmiaru każdego elementu w zespole spawalniczym. Jego konstrukcja to głównie blok pozycjonujący, który należy zaprojektować zgodnie z rzeczywistą strukturączęści do obróbki aluminiumIczęści do obróbki mosiądzu. Warto zaznaczyć, że po umieszczeniu produktu na narzędziu spawalniczym nie wolno tworzyć szczelnej przestrzeni pomiędzy narzędziami, aby zapobiec wpływowi nadmiernego nacisku uszczelnionej przestrzeni podczas procesu nagrzewania spawania na wielkość części po spawaniu .

07 Urządzenie do polerowania

08 Oprzyrządowanie montażowe

Oprzyrządowanie montażowe stosowane jest głównie jako urządzenie pomocnicze do pozycjonowania podczas procesu montażu podzespołów. Jego koncepcja projektowa polega na tym, że produkt można łatwo wyjąć i umieścić zgodnie ze strukturą montażową komponentów, powierzchnia produktu nie może zostać uszkodzona podczas procesu montażu, a produkt można przykryć bawełnianą tkaniną, aby chronić produkt podczas używać. Przy doborze materiałów staraj się używać materiałów niemetalowych, takich jak biały klej.

09 tampodruk, oprzyrządowanie do grawerowania laserowego

Punkty projektowe: Zaprojektuj strukturę pozycjonowania oprzyrządowania zgodnie z wymaganiami dotyczącymi oznaczania rzeczywistej sytuacji produktu. Należy zwrócić uwagę na wygodę podejmowania i odkładania produktu oraz ochronę wyglądu produktu. Blok pozycjonujący oraz pomocnicze urządzenie pozycjonujące mające kontakt z produktem powinny być wykonane z materiałów niemetalowych np. białego kleju. .

Czas publikacji: 26 grudnia 2022 r