Rozwój osprzętu narzędziowego odbywa się zwykle zgodnie ze specyficznymi potrzebami danego procesu, po ustaleniu procesu obróbki części. Formułując proces, ważne jest, aby w pełni rozważyć wykonalność wdrożenia osprzętu. Podczas tworzenia oprzyrządowania należy w razie potrzeby zasugerować zmiany w procesie.

Jakość projektu uchwytu narzędziowego należy oceniać na podstawie jego zdolności do ciągłego zapewniania jakości obróbki przedmiotu obrabianego, osiągania wysokiej wydajności produkcji, minimalizowania kosztów, umożliwiania wygodnego usuwania wiórów, zapewniania bezpiecznej pracy, oszczędzania pracy i ułatwiania łatwej produkcji i konserwacja. Parametry oceny obejmują te czynniki.

1. Podstawowe wytyczne projektowania osprzętu narzędziowego

1) Zapewnij stabilność i niezawodność pozycjonowania przedmiotu obrabianego podczas użytkowania;

2) Zapewnij odpowiednią nośność lub siłę mocowania, aby zagwarantować obróbkę przedmiotu obrabianego na uchwycie;

3) Umożliwiają prostą i szybką obsługę podczas procesu mocowania;

4)Zastosuj części zużywalne o wymiennej strukturze, najlepiej unikając używania innych narzędzi, gdy pozwalają na to warunki;

5) Ustalić niezawodność powtarzalnego pozycjonowania oprawy podczas regulacji lub wymiany;

6) Minimalizuj złożoność i koszty, unikając skomplikowanych struktur, gdy jest to możliwe;

7) W największym możliwym stopniu wykorzystuj części standardowe jako części składowe;

8)Ustanowienie wewnętrznej systematyzacji i standaryzacji produktów w firmie.

2. Podstawowa wiedza z zakresu projektowania narzędzi i osprzętu

Doskonałe mocowanie obrabiarki musi spełniać następujące podstawowe wymagania:

1) Zagwarantowanie precyzji obróbki przedmiotu wymaga wyboru odpowiedniego punktu odniesienia, techniki i komponentów pozycjonowania oraz, jeśli to konieczne, przeprowadzenia analizy błędów pozycjonowania. Należy również zwrócić uwagę na wpływ elementów konstrukcyjnych uchwytu na obróbkę, aby mieć pewność, że uchwyt spełnia specyfikacje dokładności przedmiotu obrabianego.

2) Aby zwiększyć wydajność produkcji, dostosuj złożoność specjalnych urządzeń do wydajności produkcyjnej. Jeśli to możliwe, wykorzystuj różne szybkie i wydajne mechanizmy mocowania, aby uprościć operacje, skrócić czas pomocniczy i zwiększyć wydajność produkcji.

3) Wybierz proste i racjonalne konstrukcje dla specjalnych opraw o doskonałych parametrach operacyjnych, aby usprawnić procesy produkcji, montażu, regulacji, kontroli i konserwacji.

4) Wysokowydajne osprzęt roboczy powinien charakteryzować się dużą wytrzymałością i sztywnością, w połączeniu z łatwą, wydajną, bezpieczną i niezawodną pracą. Jeśli jest to możliwe i opłacalne, należy stosować pneumatyczne, hydrauliczne i inne zmechanizowane urządzenia mocujące, aby zmniejszyć intensywność pracy operatora. Dodatkowo uchwyt narzędziowy powinien ułatwiać usuwanie wiórów i, jeśli to konieczne, opracowywać konstrukcje, aby zapobiec zakłócaniu przez wióry pozycjonowania przedmiotu obrabianego, uszkodzeniu narzędzia lub powodowaniu akumulacji ciepła i deformacji systemu procesowego.

5) Ekonomiczne oprawy specjalne powinny w jak największym stopniu wykorzystywać standardowe komponenty i konstrukcje. Dąż do prostych projektów i łatwej produkcji, aby zminimalizować koszty produkcji osprzętu. W związku z tym należy przeprowadzić niezbędne analizy techniczne i ekonomiczne rozwiązania oprawy na etapie projektowania w oparciu o zamówienie i możliwości produkcyjne, aby zwiększyć korzyści ekonomiczne oprawy podczas produkcji.

3. Przegląd standaryzacji projektowania oprzyrządowania i oprzyrządowania

1. Podstawowe metody i etapy projektowania oprzyrządowania i osprzętu

Przygotowanie przed projektowaniem Oryginalne dane dotyczące projektowania oprzyrządowania i osprzętu obejmują:

a)Dostarcz uwagi projektowe, gotowe rysunki części, wstępne szkice i trasy procesu wraz z innymi szczegółami technicznymi. Zrozumienie wymagań technicznych każdego procesu, w tym metod pozycjonowania i mocowania, szczegółów przetwarzania z poprzedniego etapu, stanu powierzchni, zastosowanych obrabiarek, oprzyrządowania, sprzętu kontrolnego, tolerancji obróbki i wielkości skrawania.

b)Zrozum wielkość partii produkcyjnej i wymagania dotyczące osprzętu.

c)Zapoznać się z podstawowymi parametrami technicznymi, wydajnością, specyfikacjami, dokładnością i wymiarami związanymi z konstrukcją osprzętu łączącego część używanej obrabiarki.

d)Utrzymuj standardowy zapas materiałów osprzętowych.

2. Zagadnienia do rozważenia przy projektowaniu osprzętu narzędziowego

Konstrukcja zacisku ma z reguły jednolitą konstrukcję, co sprawia wrażenie, że konstrukcja nie jest bardzo skomplikowana. Zwłaszcza teraz popularność zacisków hydraulicznych znacznie uprościła pierwotną konstrukcję mechaniczną. Jeśli jednak w procesie projektowania nie zostaną uwzględnione szczegółowe uwagi, nieuchronnie pojawią się niepotrzebne problemy:

a)Podczas projektowania należy dokładnie uwzględnić pusty margines przedmiotu obrabianego, aby zapobiec zakłóceniom wynikającym z przewymiarowania. Przygotuj pusty rysunek przed przystąpieniem do procesu projektowania, aby zapewnić wystarczająco dużo miejsca.

b)Aby zapewnić wydajną pracę i płynne usuwanie wiórów z uchwytu, istotne jest, aby już na etapie projektowania zająć się potencjalnymi problemami, takimi jak gromadzenie się opiłków żelaza i słaby wypływ chłodziwa. Przewidywanie i rozwiązywanie problemów z przetwarzaniem od samego początku jest niezbędne, aby zoptymalizować przeznaczenie osprzętu w postaci poprawy wydajności i łatwości obsługi.

c)Podkreśl ogólną otwartość oprawy, aby uprościć proces instalacji dla operatorów, unikając czasochłonnych i pracochłonnych zadań. Zaniedbanie otwartości opraw jest niekorzystne w projektowaniu.

d)Aby zachować dokładność i trwałość, należy zawsze przestrzegać podstawowych zasad teoretycznych przy projektowaniu osprzętu. Projekty nie powinny naruszać tych zasad, nawet jeśli wydają się spełniać początkowe wymagania użytkownika, ponieważ dobry projekt powinien wytrzymać próbę czasu.

e)Rozważ szybką i łatwą wymianę elementów pozycjonujących, aby zaradzić poważnemu zużyciu i uniknąć projektowania większych, bardziej skomplikowanych części. Łatwość wymiany powinna być kluczowym czynnikiem przy projektowaniu komponentów.

Gromadzenie doświadczenia w projektowaniu osprzętu jest bardzo ważne. Czasami projekt to jedno, a praktyczne zastosowanie to drugie, więc dobry projekt to proces ciągłej akumulacji i podsumowania.

Powszechnie stosowane osprzęty robocze dzielą się głównie ze względu na ich funkcjonalność na następujące kategorie:

01 forma zaciskowa

02 Narzędzia do wiercenia i frezowania

03 CNC, uchwyt narzędziowy

04 Narzędzia do testowania gazu i wody

05 Oprzyrządowanie do przycinania i wykrawania

06 Oprzyrządowanie spawalnicze

07 Przyrząd do polerowania

08 Oprzyrządowanie montażowe

09 Tampodruk, oprzyrządowanie do grawerowania laserowego

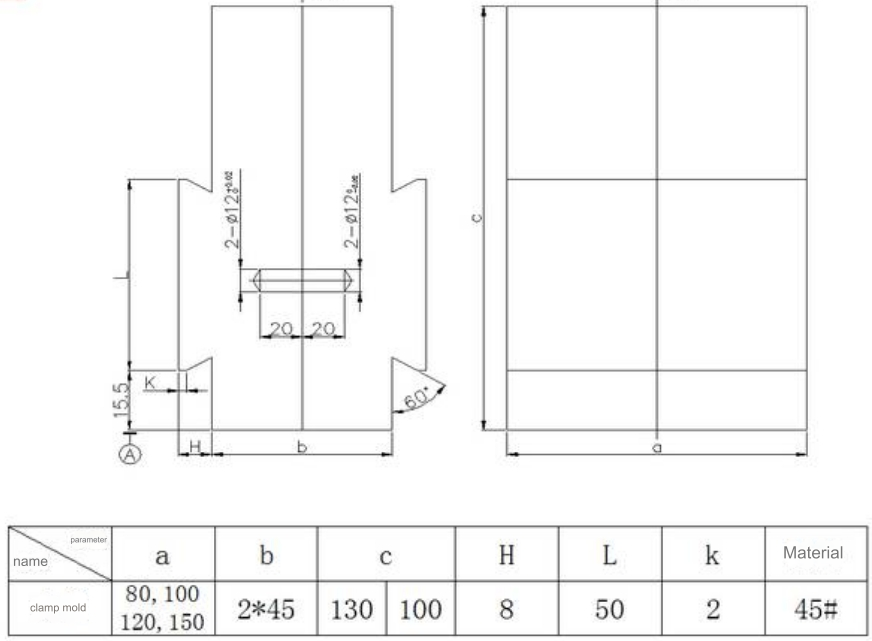

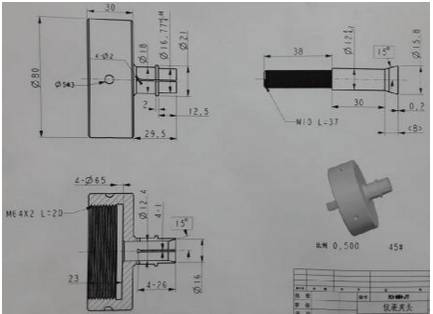

01 forma zaciskowa

Definicja: Narzędzie do pozycjonowania i mocowania w oparciu o kształt produktu

Punkty projektowe:

1) Ten rodzaj zacisku znajduje swoje główne zastosowanie w imadle i zapewnia elastyczność przycinania zgodnie z wymaganiami.

2) W formie zaciskowej można zintegrować dodatkowe elementy ułatwiające pozycjonowanie, zazwyczaj mocowane poprzez spawanie.

3) Powyższy schemat jest uproszczoną reprezentacją, a wymiary struktury wnęki formy zależą od konkretnych okoliczności.

4) Prawidłowo umieść kołek ustalający o średnicy 12 mm na ruchomej formie, podczas gdy odpowiedni otwór w nieruchomej formie został zaprojektowany tak, aby płynnie pomieścić kołek.

5) Na etapie projektowania wnękę montażową należy wyregulować i powiększyć o 0,1 mm, biorąc pod uwagę powierzchnię konturową nieskurczonego rysunku półfabrykatu.

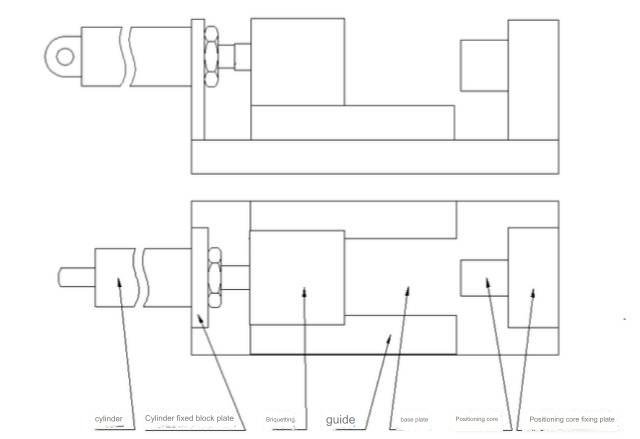

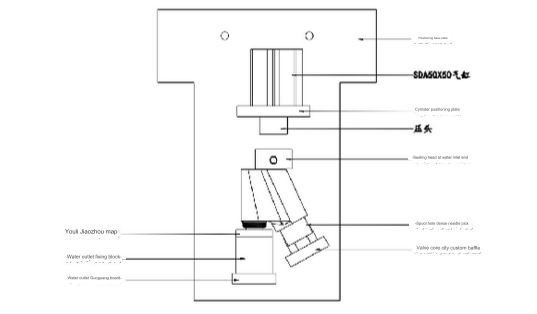

02 Narzędzia do wiercenia i frezowania

Punkty projektowe:

1) Jeśli jest to wymagane, w nieruchomym rdzeniu i odpowiadającej mu nieruchomej płycie można zastosować dodatkowe mechanizmy pozycjonujące.

2) Przedstawiony obraz stanowi podstawowy zarys konstrukcyjny. Rzeczywiste warunki wymagają projektowania dostosowanego do konstrukcji produktu.

3) Na wybór cylindra wpływają wymiary produktu i naprężenia, jakim podlega podczas przetwarzania. W takich scenariuszach dominującym wyborem jest SDA50X50.

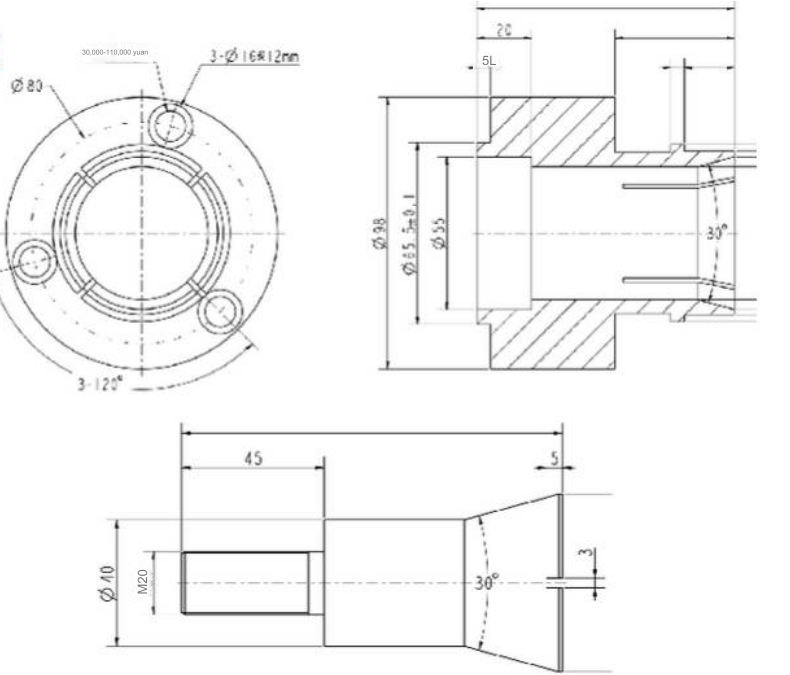

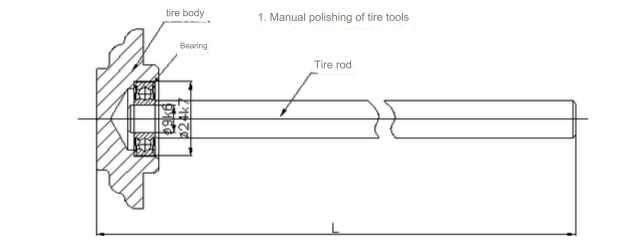

03 CNC, uchwyt narzędziowy

Uchwyt CNC

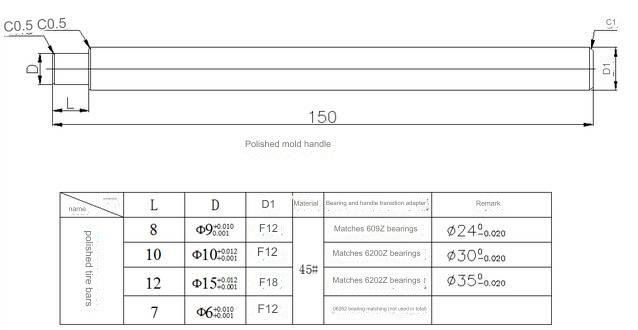

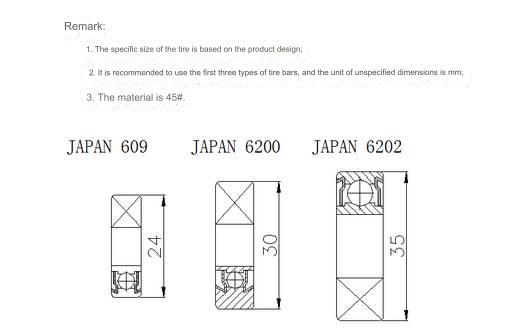

Uchwyt na palce

Punkty projektowe:

1. Wymiary nie zaznaczone na powyższym obrazku opierają się na strukturze rozmiarów otworów wewnętrznych rzeczywistego produktu;

2. Zewnętrzny okrąg stykający się z wewnętrznym otworem produktu musi podczas produkcji pozostawić z jednej strony margines 0,5 mm i zostać ostatecznie zamontowany na obrabiarce CNC, a następnie precyzyjnie obrócony do odpowiedniego rozmiaru, aby zapobiec deformacji i mimośrodowość spowodowana procesem hartowania;

3. Zaleca się użycie stali sprężynowej jako materiału na część montażową i 45# na część drążka kierowniczego;

4. Gwint M20 na drążku kierowniczym jest powszechnie stosowanym gwintem, który można dostosować do aktualnej sytuacji.

Uchwyt zbieżności instrumentu

Punkty projektowe:

1. Powyższe zdjęcie jest schematem referencyjnym, a wymiary i konstrukcja montażu opierają się na rzeczywistych wymiarach i strukturze produktu;

2. Materiał ma 45 # i jest hartowany.

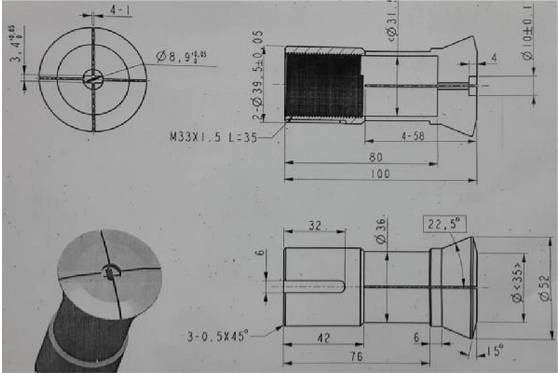

Zewnętrzny zacisk instrumentu

Punkty projektowe:

1. Powyższe zdjęcie jest schematem referencyjnym, a rzeczywisty rozmiar zależy od struktury rozmiaru wewnętrznego otworu produktu;

2. Zewnętrzny okrąg stykający się z wewnętrznym otworem produktu musi podczas produkcji pozostawić z jednej strony margines 0,5 mm i ostatecznie zostać zamontowany na tokarce instrumentowej, a następnie precyzyjnie obrócony do odpowiedniego rozmiaru, aby zapobiec deformacji i mimośrodowi spowodowane procesem hartowania;

3. Materiał ma 45 # i jest hartowany.

04 Narzędzia do testowania gazu

Punkty projektowe:

1) Dostarczony obraz służy jako wskazówka dotycząca narzędzi do testowania gazu. Projekt konkretnej konstrukcji musi być zgodny z rzeczywistym produktem. Celem jest stworzenie prostej metody uszczelniania umożliwiającej test gazowy i potwierdzenie integralności produktu.

2) Rozmiar cylindra można dostosować do wymiarów produktu, zapewniając, że skok cylindra umożliwia łatwą obsługęprodukt do obróbki cnc.

3) Do uszczelniania powierzchni mających kontakt z produktem powszechnie stosuje się materiały o dużej odporności na ściskanie, takie jak klej Uni i pierścienie z gumy NBR. Dodatkowo, w przypadku stosowania bloków pozycjonujących stykających się z zewnętrzną powierzchnią produktu, zaleca się stosowanie podczas operacji bloków plastikowych z białym klejem. Ponadto przykrycie środka bawełnianą szmatką pomaga chronić wygląd produktu.

4) Podczas projektowania należy koniecznie wziąć pod uwagę umiejscowienie produktu, aby zapobiec wyciekowi gazu we wnęce produktu, co mogłoby prowadzić do fałszywego wykrycia.

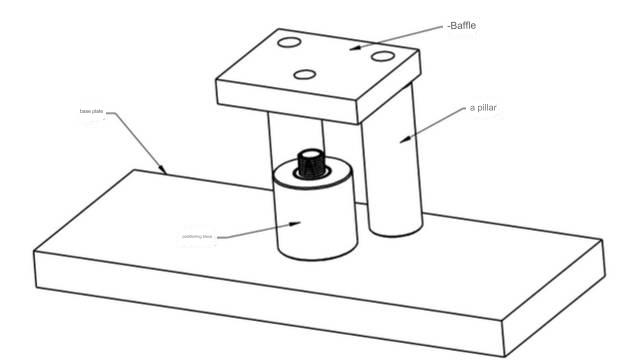

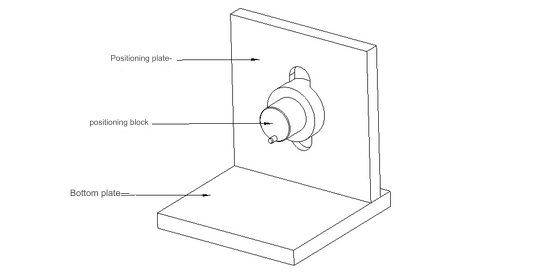

05 Narzędzia do wykrawania

Punkty projektowe:

Powyższy obrazek ilustruje typowy układ oprzyrządowania do wykrawania. Płyta podstawy bezpiecznie mocuje się do stołu warsztatowego wykrawarki, a blok pozycjonujący służy do stabilizacji produktu. Dokładna konfiguracja jest dostosowana do konkretnych wymagań produktu. Centralny punkt pozwala na bezpieczne i łatwe przemieszczanie oraz układanie produktu, natomiast przegroda ułatwia oddzielenie produktu od noża wykrawającego.

Słupki służą do zabezpieczenia przegrody na miejscu, a pozycje montażowe i wymiary tych elementów można dostosować, aby uwzględnić unikalne cechy produktu.

06 Oprzyrządowanie spawalnicze

Podstawową funkcją oprzyrządowania spawalniczego jest zapewnienie precyzyjnego umiejscowienia każdego elementu w zespole spawalniczym i zapewnienie spójnego rozmiaru każdej części. Struktura rdzenia składa się z bloku pozycjonującego, zaprojektowanego na zamówienie, aby pasował do konkretnej strukturyczęści aluminiowe obrabiane CNC. Co ważne, podczas umieszczania produktu na oprzyrządowaniu spawalniczym należy unikać tworzenia szczelnej przestrzeni, aby zapobiec niekorzystnemu wpływowi na rozmiary części z powodu nadmiernego ciśnienia podczas procesu spawania i nagrzewania.

07 urządzenie do polerowania

08 Oprzyrządowanie montażowe

Podstawową funkcją oprzyrządowania montażowego jest zapewnienie wsparcia podczas pozycjonowania podczas montażu komponentów. Koncepcja projektowa zakłada zwiększenie łatwości pobierania i umieszczania produktów zgodnie ze strukturą montażu komponentów. Należy koniecznie zadbać o to, aby wygląd produktu podczas montażu pozostał nienaruszony, a w trakcie użytkowania można go było zakryć. Chroń produkt, używając bawełnianej szmatki, a przy wyborze materiałów rozważ użycie materiałów niemetalowych, takich jak biały klej.

09 Tampodruk, oprzyrządowanie do grawerowania laserowego

Punkty projektowe:

Zaprojektuj strukturę pozycjonującą oprzyrządowania zgodnie z wymaganiami grawerowania rzeczywistego produktu. Zwróć uwagę na wygodę pobierania i układania produktu oraz ochronę wyglądu produktu. Blok pozycjonujący oraz pomocnicze urządzenie pozycjonujące mające kontakt z produktem powinny być wykonane w miarę możliwości z białego kleju i innych materiałów niemetalowych.

Anebon dysponuje najbardziej zaawansowanym sprzętem produkcyjnym, doświadczonymi i wykwalifikowanymi inżynierami i pracownikami, uznanymi systemami kontroli jakości oraz przyjaznym, profesjonalnym zespołem sprzedaży. Wsparcie przed/posprzedażowe dla hurtowni OEM z tworzyw sztucznych ABS/PA/POM w ChinachTokarka do metalu CNCFrezowanie CNC 4-osiowe/5-osiowe części do obróbki CNC,Części toczone CNC. Obecnie Anebon dąży do jeszcze szerszej współpracy z klientami zagranicznymi w oparciu o obopólne korzyści. Skorzystaj z bezpłatnego doświadczenia, aby skontaktować się z nami w celu uzyskania dalszych szczegółów.

2022 Wysokiej jakości CNC i obróbka skrawaniem w Chinach. Dzięki zespołowi doświadczonego i kompetentnego personelu rynek Anebon obejmuje Amerykę Południową, USA, Bliski Wschód i Afrykę Północną. Wielu klientów stało się przyjaciółmi Anebon po dobrej współpracy z Anebon. Jeśli masz wymagania dotyczące któregokolwiek z naszych produktów, pamiętaj, aby skontaktować się z nami już teraz. Anebon z niecierpliwością będzie czekać na wiadomość od Ciebie wkrótce.

Czas publikacji: 26 lutego 2024 r