Centrum obróbcze, zwane również centrum obróbczym CNC, to wysoce zautomatyzowana i wszechstronna obrabiarka stosowana w przemyśle produkcyjnym do różnych operacji obróbki skrawaniem.

-

Przegląd: Centrum obróbcze łączy w jednym urządzeniu kilka funkcji, w tym frezowanie, wiercenie, gwintowanie, wytaczanie, a czasami toczenie. Integruje obrabiarkę, zmieniacz narzędzi i system sterowania w jeden system, zwiększając wydajność i produktywność.

-

Typy: Centra obróbcze występują w różnych typach, np. pionowe centra obróbkowe (VMC) i poziome centra obróbcze (HMC). VMC mają wrzeciono zorientowane pionowo, podczas gdy HMC mają wrzeciono zorientowane poziomo. Każdy typ ma swoje zalety i nadaje się do określonych zastosowań.

-

Osie: Centra obróbcze mają zazwyczaj trzy lub więcej osi ruchu. Najpopularniejsze są maszyny trójosiowe, które mają osie X, Y i Z do ruchu liniowego. Zaawansowane modele mogą posiadać dodatkowe osie obrotowe (np. A, B, C) do obróbki wieloosiowej.

-

Sterowanie CNC: Centra obróbcze są sterowane za pomocą komputerowych systemów sterowania numerycznego (CNC). Programowanie CNC umożliwia precyzyjną kontrolę procesu obróbki, w tym ruchów narzędzia, posuwów, prędkości wrzeciona i przepływu chłodziwa.

-

Zmieniacz narzędzi: Centra obróbcze wyposażone są w automatyczne zmieniacze narzędzi (ATC), które pozwalają na szybką i zautomatyzowaną wymianę narzędzi skrawających podczas procesu obróbki. Umożliwia to wydajną i nieprzerwaną produkcję.

-

Mocowanie robocze: Przedmioty obrabiane są bezpiecznie trzymane na stole lub uchwycie centrum obróbkowego podczas operacji obróbki. W zależności od zastosowania i wymagań stosuje się różne metody mocowania, takie jak imadła, zaciski, osprzęt i systemy palet.

-

Zastosowania: Centra obróbcze są szeroko stosowane w branżach takich jak przemysł lotniczy, motoryzacyjny, medyczny i ogólnoprodukcyjny. Są wykorzystywane do zadań takich jak frezowanie skomplikowanych części, wiercenie otworów, tworzenie precyzyjnych profili i osiąganie wąskich tolerancji.

-

Postępy: Dziedzina centrów obróbczych stale ewoluuje wraz z postępem technologii. Obejmuje to ulepszenia w konstrukcji maszyn, systemach sterowania, technologiach narzędzi skrawających, automatyzacji i integracji z innymi procesami produkcyjnymi.

Centrum obróbcze integruje sterowanie olejem, gazem, elektrycznością i numeryczne i może realizować jednorazowe mocowanie różnych tarcz, płyt, skorup, krzywek, form i innych skomplikowanych części i przedmiotów obrabianych, a także może zakończyć wiercenie, frezowanie, wytaczanie, rozszerzanie, przetwarzane są rozwiercanie, gwintowanie sztywne i inne procesy, dlatego jest to idealny sprzęt do precyzyjnej obróbki. W tym artykule zostaną omówione możliwości wykorzystania centrów obróbczych w następujących aspektach:

W jaki sposób centrum obróbcze ustawia narzędzie?

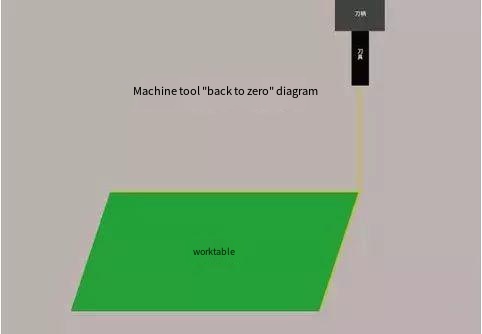

1. Powrót do zera (powrót do punktu początkowego obrabiarki)

Przed ustawieniem narzędzia należy powrócić do zera (powrót do punktu początkowego obrabiarki), aby wyczyścić dane współrzędnych ostatniej operacji. Należy pamiętać, że osie X, Y i Z muszą powrócić do zera.

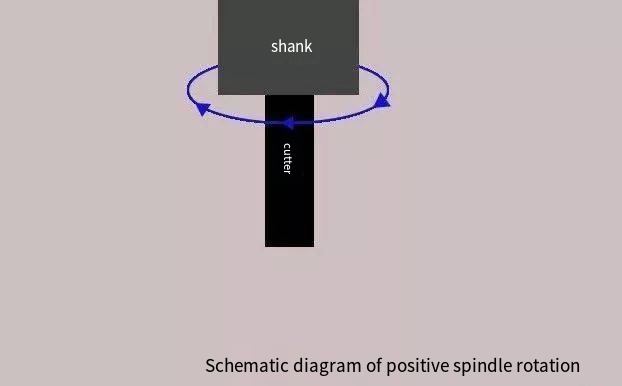

2. Wrzeciono obraca się do przodu

W trybie „MDI” wrzeciono obraca się do przodu po wprowadzeniu kodów poleceń, a prędkość obrotowa jest utrzymywana na średnim poziomie. Następnie przejdź do trybu „koła ręcznego” i wykonaj operację ruchu obrabiarki poprzez przełączanie i regulację prędkości.

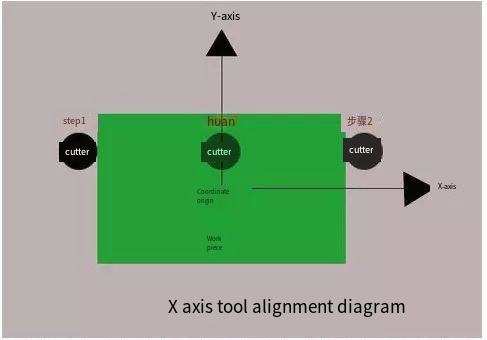

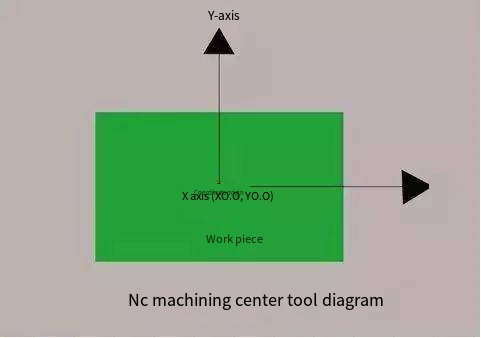

3. Ustawienie narzędzia kierunku X

Użyj narzędzia, aby lekko dotknąć prawej strony przedmiotu obrabianego, aby wyczyścić względne współrzędne obrabiarki; podnieś narzędzie w kierunku Z, następnie przesuń narzędzie na lewo od przedmiotu obrabianego i przesuń narzędzie i przedmiot obrabiany w dół na tę samą wysokość, co poprzednio. Delikatnie dotknij, podnieś narzędzie, zapisz wartość X współrzędnej względnej obrabiarki, przesuń narzędzie na połowę współrzędnej względnej X, zapisz wartość X współrzędnej absolutnej obrabiarki i naciśnij (INPUT ), aby wprowadzić układ współrzędnych.

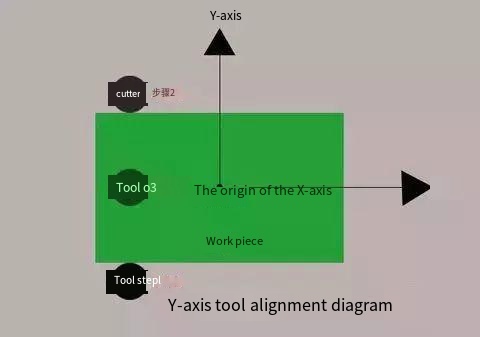

4. Ustawienie narzędzia w kierunku Y

Użyj narzędzia, aby delikatnie dotknąć przodu przedmiotu obrabianego, aby wyczyścić względne współrzędne obrabiarki; podnieś narzędzie w kierunku Z, następnie przesuń narzędzie na tył przedmiotu obrabianego i przesuń narzędzie i przedmiot obrabiany w dół na tę samą wysokość, co poprzednio. Delikatnie dotknij, podnieś narzędzie, zapisz wartość Y współrzędnej względnej obrabiarki, przesuń narzędzie na połowę współrzędnej względnej Y, zapisz wartość Y współrzędnej absolutnej obrabiarki i naciśnij (INPUT ), aby wprowadzić układ współrzędnych.

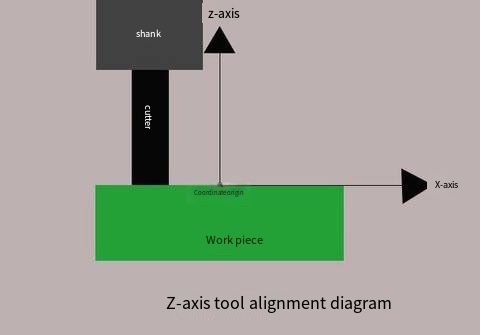

5. Ustawienie narzędzia kierunku Z

Przesuń narzędzie na powierzchnię przedmiotu obrabianego zwróconą w stronę punktu zerowego w kierunku Z, powoli przesuwaj narzędzie, aż lekko dotknie górnej powierzchni przedmiotu obrabianego, zapisz w tym momencie wartość Z w układzie współrzędnych obrabiarki i naciśnij (WPROWADZENIE), aby wprowadzić układ współrzędnych.

6. Zatrzymanie wrzeciona

Najpierw zatrzymaj wrzeciono, przesuń wrzeciono do odpowiedniej pozycji, wywołaj program przetwarzający i przygotuj się do formalnej obróbki.

W jaki sposób centrum obróbcze wytwarza i przetwarza odkształcalne części?

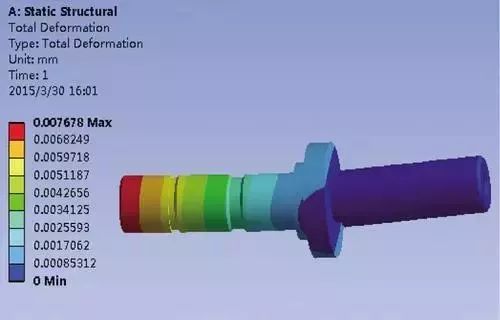

Dlaobróbka CNC osiczęści o niewielkiej masie, słabej sztywności i słabej wytrzymałości, łatwo ulegają deformacji pod wpływem siły i ciepła podczas przetwarzania, a wysoki poziom złomu przy przetwarzaniu prowadzi do znacznego wzrostu kosztów. W przypadku takich części musimy najpierw zrozumieć przyczyny deformacji:

Odkształcenie pod wpływem siły:

Ściana tego rodzaju części jest cienka i pod wpływem siły docisku łatwo jest uzyskać nierówną grubość podczas obróbki i cięcia, a elastyczność jest słaba, a kształt części jest trudny do przywrócenia samodzielnie.

Odkształcenie cieplne:

Obrabiany przedmiot jest lekki i cienki, a ze względu na siłę promieniową występującą podczas procesu cięcia powoduje odkształcenie termiczne przedmiotu obrabianego, co powoduje niedokładność rozmiaru przedmiotu obrabianego.

Odkształcenie wibracyjne:

Pod działaniem promieniowej siły skrawania części są podatne na wibracje i odkształcenia, co wpływa na dokładność wymiarową, kształt, dokładność położenia i chropowatość powierzchni przedmiotu obrabianego.

Metoda obróbki łatwo odkształcalnych części:

W przypadku części łatwo odkształcających się, reprezentowanych przez części cienkościenne, można zastosować obróbkę z dużą prędkością i cięcie z małym posuwem i dużą prędkością skrawania, aby zmniejszyć siłę skrawania przedmiotu obrabianego podczas obróbki, a jednocześnie większość ciepła skrawania jest rozpraszany przez wióry odlatujące z dużą prędkością od przedmiotu obrabianego. Zabierz, zmniejszając w ten sposób temperaturę przedmiotu obrabianego i zmniejszając odkształcenie termiczne przedmiotu obrabianego.

Dlaczego narzędzia do centrów obróbczych należy pasywować?

Narzędzia CNC nie są tak szybkie jak to możliwe, po co pasywacja? Tak naprawdę pasywacja narzędzi nie jest tym, co wszyscy rozumieją dosłownie, ale sposobem na poprawę żywotności narzędzi. Popraw jakość narzędzi poprzez wygładzanie, polerowanie, gratowanie i inne procesy. W rzeczywistości jest to normalny proces po dokładnym oszlifowaniu narzędzia i przed powlekaniem.

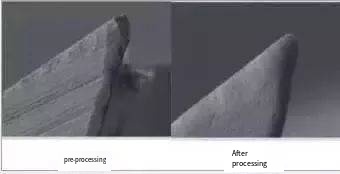

▲Porównanie pasywacji narzędzi

Noże są ostrzone za pomocą ściernicy przed gotowym produktem, jednak proces ostrzenia spowoduje powstanie mikroskopijnych szczelin w różnym stopniu. Gdy centrum obróbcze wykonuje cięcie z dużą prędkością, mikroskopijna szczelina łatwo się rozszerzy, co przyspieszy zużycie i uszkodzenie narzędzia. Nowoczesna technologia cięcia stawia rygorystyczne wymagania dotyczące stabilności i precyzji narzędzia, dlatego narzędzie CNC należy pasywować przed powlekaniem, aby zapewnić trwałość i żywotność powłoki. Korzyści z pasywacji narzędzi to:

1. Odporność na fizyczne zużycie narzędzia

Podczas procesu skrawania powierzchnia narzędzia będzie stopniowo ścierananiestandardowy przedmiot obrabiany cnc, a krawędź skrawająca jest również podatna na odkształcenia plastyczne pod wpływem wysokiej temperatury i wysokiego ciśnienia podczas procesu cięcia. Pasywacja narzędzia może pomóc w poprawie jego sztywności i zapobiec przedwczesnej utracie właściwości skrawania.

2. Utrzymuj wykończenie przedmiotu obrabianego

Zadziory na krawędzi skrawającej narzędzia spowodują jego zużycie, a powierzchnia obrabianego przedmiotu stanie się szorstka. Po pasywacji krawędź skrawająca narzędzia stanie się bardzo gładka, odpryski zostaną odpowiednio zmniejszone, a wykończenie powierzchni przedmiotu obrabianego ulegnie poprawie.

3. Wygodne usuwanie wiórów z rowków

Polerowanie rowków narzędzia może poprawić jakość powierzchni i wydajność ewakuacji wiórów. Im gładsza powierzchnia rowka, tym lepsze odprowadzanie wiórów i można uzyskać bardziej spójny proces skrawania. Po pasywacji i polerowaniu narzędzia CNC w centrum obróbczym na powierzchni pozostanie wiele małych otworów. Te małe otwory mogą wchłonąć więcej płynu obróbkowego podczas obróbki, co znacznie zmniejsza ciepło wytwarzane podczas cięcia i znacznie poprawia prędkość wydajności obróbki.

W jaki sposób centrum obróbcze zmniejsza chropowatość powierzchni przedmiotu obrabianego?

Chropowatość powierzchni części jest jednym z częstych problemówObróbka CNCośrodków, co bezpośrednio odzwierciedla jakość przetwarzania. Aby kontrolować chropowatość powierzchni podczas obróbki części, należy najpierw dogłębnie przeanalizować przyczyny chropowatości powierzchni, obejmujące głównie: ślady narzędzi powstałe podczas frezowania; odkształcenie termiczne lub odkształcenie plastyczne spowodowane oddzieleniem cięcia; tarcie pomiędzy narzędziem a obrobioną powierzchnią.

Wybierając chropowatość powierzchni przedmiotu obrabianego, należy nie tylko spełniać wymagania funkcjonalne powierzchni części, ale także brać pod uwagę racjonalność ekonomiczną. Przy założeniu spełnienia funkcji skrawania należy w miarę możliwości dobierać większą wartość odniesienia chropowatości powierzchni, aby obniżyć koszty produkcji. Jako wykonawca centrum obróbczego skrawającego narzędzie powinno zwracać uwagę na codzienną konserwację i terminowe szlifowanie, aby uniknąć nieodpowiedniej chropowatości powierzchni spowodowanej zbyt tępym narzędziem.

Co powinno zrobić centrum obróbcze po zakończeniu pracy?

Ogólnie rzecz biorąc, tradycyjne procedury obróbki obrabiarek w centrach obróbkowych są mniej więcej takie same. Główna różnica polega na tym, że centrum obróbcze realizuje wszystkie procesy cięcia poprzez jednorazowe mocowanie i ciągłą, automatyczną obróbkę. Dlatego centrum obróbcze musi wykonać pewne „prace pokłosie”.

1. Przeprowadzić zabieg czyszczący. Gdy centrum obróbcze zakończy zadanie cięcia, konieczne jest usunięcie wiórów na czas, wytarcie boga maszyny oraz utrzymanie obrabiarki i środowiska w czystości.

2. Podczas przeglądu i wymiany osprzętu należy przede wszystkim sprawdzić zgarniacz oleju na szynie prowadzącej i w odpowiednim czasie wymienić go w przypadku zużycia. Sprawdź stan oleju smarowego i płynu chłodzącego. Jeśli wystąpi zmętnienie, należy je w porę wymienić. Jeśli poziom wody jest niższy od skali, należy ją dolać.

3. Należy ujednolicić procedurę wyłączania i wyłączać kolejno zasilanie i główne zasilanie na panelu operacyjnym obrabiarki. W przypadku braku szczególnych okoliczności i specjalnych wymagań należy zastosować zasadę najpierw powrotu do zera, ręcznego, impulsowego i automatycznego. Centrum obróbcze powinno również pracować z niską, średnią, a następnie dużą prędkością. Czas pracy na niskich i średnich obrotach nie powinien być krótszy niż 2-3 minuty przed rozpoczęciem pracy.

4. Standaryzuj działanie. Niedopuszczalne jest uderzanie, prostowanie lub korygowanie przedmiotu obrabianego w uchwycie lub u góry. Należy potwierdzić, żeczęści do frezowania cnci narzędzie są zaciśnięte przed przejściem do następnego kroku. Nie wolno demontować i samowolnie przenosić urządzeń zabezpieczających i zabezpieczających obrabiarki. Najbardziej efektywne przetwarzanie to w rzeczywistości bezpieczne przetwarzanie. Jako wydajny sprzęt do przetwarzania, działanie centrum przetwarzania musi być rozsądne i ustandaryzowane po jego wyłączeniu. To nie tylko utrzymanie aktualnie zakończonego procesu, ale także przygotowanie do kolejnego startu.

Anebon może z łatwością zapewnić rozwiązania najwyższej jakości, wartość konkurencyjną i najlepszą firmę-klienta. Celem Anebon jest „Przyjeżdżasz tutaj z trudnościami, a my zapewniamy Ci uśmiech, który możesz zabrać” dla dobrych sprzedawców hurtowych Precyzyjna obróbka części CNC Przekładnie do twardego chromowania, Przestrzegając zasady małych firm o wzajemnych korzyściach, teraz Anebon zdobył dobrą reputację wśród naszych kupujących ze względu na nasze najlepsze firmy, towary wysokiej jakości i konkurencyjne przedziały cenowe. Anebon serdecznie wita kupujących z kraju i zagranicy, którzy chcą z nami współpracować w celu uzyskania wspólnych wyników.

Dobrzy dostawcy hurtowi Chiny obrabiana stal nierdzewna, precyzyjne części do obróbki 5-osiowej i usługi frezowania cnc. Głównymi celami Anebon jest dostarczanie naszym klientom na całym świecie dobrej jakości, konkurencyjnej ceny, zadowolonych dostaw i doskonałych usług. Zadowolenie klienta jest naszym głównym celem. Zapraszamy do odwiedzenia naszego salonu i biura. Anebon z niecierpliwością czeka na nawiązanie z Państwem relacji biznesowych.

Czas publikacji: 22 maja 2023 r