Projektowanie osprzętu narzędziowego jest procesem dostosowanym do specyficznych wymagań konkretnego procesu produkcyjnego. Odbywa się to po zakończeniu procesu obróbki części. Opracowując proces produkcyjny, należy wziąć pod uwagę wykonalność zastosowania osprzętu. Dodatkowo, jeśli uzna się to za konieczne, można zaproponować modyfikacje procesu podczas projektowania osprzętu. Jakość konstrukcji uchwytu mierzy się jego zdolnością do zapewnienia stabilnej jakości obróbki przedmiotu obrabianego, wysokiej wydajności produkcji, niskiego kosztu, wygodnego usuwania wiórów, bezpiecznej obsługi, oszczędności pracy, a także łatwości produkcji i konserwacji.

1. Podstawowe zasady projektowania oprzyrządowania są następujące:

1. Mocowanie musi zapewniać stabilność i pewność pozycjonowania przedmiotu obrabianego podczas użytkowania.

2. Oprawa musi mieć wystarczającą nośność lub siłę mocowania, aby zapewnić obróbkę przedmiotu obrabianego.

3. Proces mocowania musi być prosty i szybki w obsłudze.

4. Części zużywalne muszą nadawać się do szybkiej wymiany i najlepiej nie używać innych narzędzi, jeśli pozwalają na to warunki.

5. Oprawa musi zapewniać niezawodność wielokrotnego pozycjonowania podczas regulacji lub wymiany.

6. W miarę możliwości unikaj stosowania skomplikowanych struktur i kosztownych rozwiązań.

7. Jeśli to możliwe, używaj części standardowych jako części składowych.

8. Kształtować systematyzację i standaryzację wewnętrznych produktów firmy.

2. Podstawowa wiedza z zakresu projektowania narzędzi i osprzętu

Doskonałe mocowanie obrabiarki musi spełniać następujące podstawowe wymagania:

1. Kluczem do zapewnienia dokładności obróbki jest prawidłowy wybór punktu odniesienia, metody i komponentów do pozycjonowania. Niezbędna jest także analiza błędów pozycjonowania i rozważenie wpływu konstrukcji uchwytu na dokładność obróbki. Zapewni to, że uchwyt spełnia wymagania dotyczące dokładności przedmiotu obrabianego.

2. Aby poprawić wydajność produkcji, należy zastosować szybkie i wydajne mechanizmy mocujące, aby skrócić czas pomocniczy i poprawić produktywność. Stopień skomplikowania osprzętu należy dostosować do możliwości produkcyjnych.

3. Specjalne osprzęty o dobrych parametrach procesowych powinny mieć prostą i rozsądną konstrukcję, która umożliwia łatwą produkcję, montaż, regulację i kontrolę.

4. Osprzęt roboczy o dobrej wydajności powinien być łatwy w obsłudze, oszczędzający pracę, bezpieczny i niezawodny w obsłudze. Jeśli to możliwe, użyj pneumatycznych, hydraulicznych i innych zmechanizowanych urządzeń mocujących, aby zmniejszyć intensywność pracy operatora. Oprawa powinna także ułatwiać usuwanie wiórów. Struktura usuwająca wióry może zapobiegać uszkodzeniu przez wióry położenia przedmiotu obrabianego i narzędzia oraz zapobiegać deformacji systemu procesowego przez gromadzenie się ciepła.

5. Specjalne, ekonomiczne oprawy powinny wykorzystywać standardowe komponenty i konstrukcje, aby obniżyć koszty produkcji oprawy. Należy przeprowadzić niezbędną analizę techniczną i ekonomiczną rozwiązania okucia w celu poprawy jego korzyści ekonomicznych w produkcji, w oparciu o zamówienie i możliwości produkcyjne na etapie projektowania.

3. Przegląd standaryzacji projektowania oprzyrządowania i oprzyrządowania

1. Podstawowe metody i etapy projektowania oprzyrządowania i osprzętu

Przygotowanie przed projektowaniem Oryginalne dane dotyczące projektowania oprzyrządowania i osprzętu obejmują:

a) Prosimy o zapoznanie się z następującymi informacjami technicznymi: uwagami projektowymi, rysunkami gotowych części, wstępnymi rysunkami przebiegu procesu i innymi powiązanymi szczegółami. Ważne jest zrozumienie wymagań technicznych każdego procesu, w tym schematu pozycjonowania i mocowania, treści przetwarzania poprzedniego procesu, stanu surowego, obrabiarek i narzędzi używanych w przetwarzaniu, narzędzi pomiarowych do kontroli, naddatków na obróbkę i ilości skrawania. Uwaga projektowa rysunki gotowych części, wstępne rysunki tras procesów i inne informacje techniczne, zrozumienie wymagań technicznych przetwarzania każdego procesu, schemat pozycjonowania i mocowania, treść przetwarzania poprzedniego procesu, stan surowy, obrabiarki i narzędzia używane w przetwarzaniu, narzędzia pomiarowe do kontroli , naddatki na obróbkę i ilości skrawania, itp.;

b) Zrozumienie wielkości partii produkcyjnej i zapotrzebowania na osprzęt;

c) Zrozumieć główne parametry techniczne, wydajność, specyfikacje, dokładność i wymiary związane ze strukturą części łączącej osprzętu używanej obrabiarki;

d) Standardowy spis materiałów osprzętu.

2. Zagadnienia do rozważenia przy projektowaniu osprzętu narzędziowego

Konstrukcja zacisku wydaje się stosunkowo prosta, ale może powodować niepotrzebne problemy, jeśli nie zostanie dokładnie przemyślana w procesie projektowania. Rosnąca popularność zacisków hydraulicznych uprościła pierwotną konstrukcję mechaniczną. Należy jednak wziąć pod uwagę pewne kwestie, aby uniknąć problemów w przyszłości.

Po pierwsze, należy wziąć pod uwagę pusty margines obrabianego przedmiotu. Jeśli rozmiar półwyrobu jest zbyt duży, pojawiają się zakłócenia. Dlatego przed projektowaniem należy przygotować wstępne rysunki, pozostawiając dużo miejsca.

Po drugie, krytyczne znaczenie ma płynne usuwanie wiórów z mocowania. Oprawa jest często projektowana na stosunkowo niewielkiej przestrzeni, co może prowadzić do gromadzenia się opiłków żelaza w martwych rogach osprzętu i słabego wypływu chłodziwa, powodując problemy w przyszłości. Dlatego już na początku praktyki należy rozważyć problemy pojawiające się podczas obróbki.

Po trzecie, należy wziąć pod uwagę ogólną otwartość oprawy. Ignorowanie otwartości utrudnia operatorowi instalację karty, co jest czasochłonne i pracochłonne oraz stanowi tabu projektowe.

Po czwarte, należy przestrzegać podstawowych teoretycznych zasad projektowania osprzętu. Oprawa musi zachować swoją dokładność, więc nie należy projektować niczego, co jest sprzeczne z tą zasadą. Dobry projekt powinien przetrwać próbę czasu.

Na koniec należy wziąć pod uwagę możliwość wymiany elementów pozycjonujących. Elementy pozycjonujące są mocno zużyte, dlatego powinna być możliwa szybka i łatwa wymiana. Lepiej nie projektować większych części.

Gromadzenie doświadczenia w projektowaniu osprzętu ma kluczowe znaczenie. Dobry projekt to proces ciągłej akumulacji i podsumowania. Czasami projekt to jedno, a praktyczne zastosowanie to drugie. Dlatego ważne jest, aby wziąć pod uwagę problemy, które mogą pojawić się podczas przetwarzania i odpowiednio zaprojektować. Celem osprzętu jest poprawa wydajności i ułatwienie obsługi.

Powszechnie stosowane osprzęty robocze dzielą się głównie ze względu na ich funkcjonalność na następujące kategorie:

01 forma zaciskowa

02 Narzędzia do wiercenia i frezowania

03 CNC, uchwyt narzędziowy

04 Narzędzia do testowania gazu i wody

05 Oprzyrządowanie do przycinania i wykrawania

06 Oprzyrządowanie spawalnicze

07 Przyrząd do polerowania

08 Oprzyrządowanie montażowe

09 Tampodruk, oprzyrządowanie do grawerowania laserowego

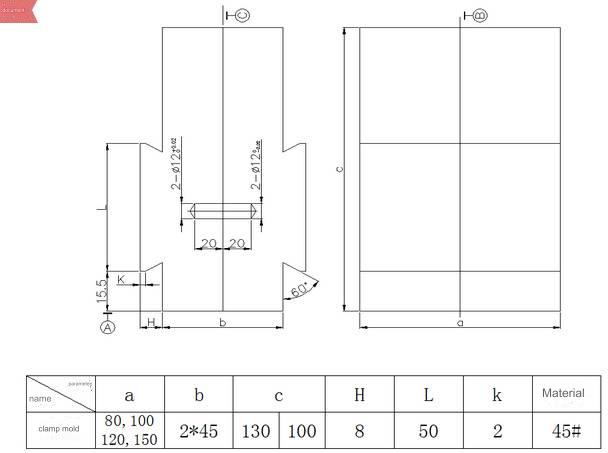

01 forma zaciskowa

Definicja:Narzędzie do pozycjonowania i mocowania w oparciu o kształt produktu

Punkty projektowe:

1. Ten typ zacisku jest stosowany głównie w imadłach, a jego długość można przyciąć w zależności od potrzeb;

2. Na formie mocującej można zaprojektować inne pomocnicze urządzenia pozycjonujące, a forma mocująca jest zazwyczaj łączona przez spawanie;

3. Powyższe zdjęcie jest uproszczonym schematem, a wielkość struktury wnęki formy zależy od konkretnej sytuacji;

4. Zamontować kołek ustalający o średnicy 12 w odpowiednim miejscu na formie ruchomej, a otwór pozycjonujący w odpowiednim położeniu prowadnic nieruchomych formy, aby dopasować kołek ustalający;

5. Podczas projektowania należy przesunąć i powiększyć wnękę montażową o 0,1 mm w oparciu o powierzchnię konturową nieskurczonego półfabrykatu.

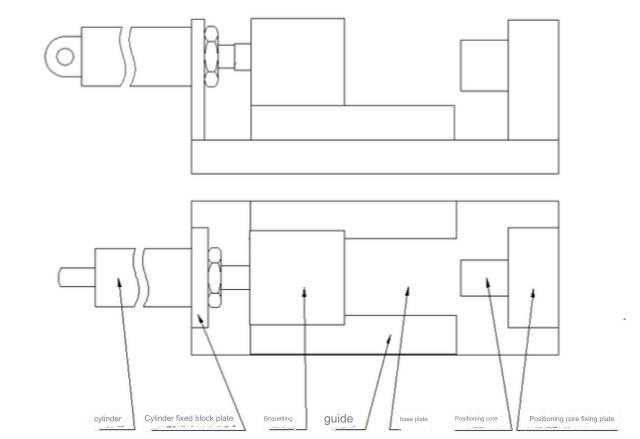

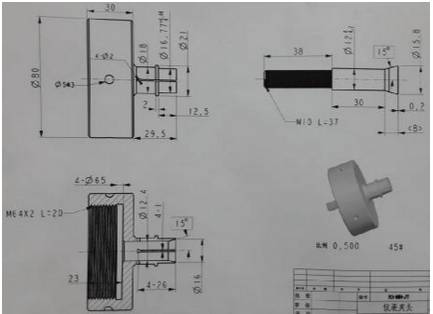

02 Narzędzia do wiercenia i frezowania

Punkty projektowe:

1. W razie potrzeby można zaprojektować dodatkowe urządzenia pozycjonujące na stałym rdzeniu i jego stałej płycie;

2. Powyższy rysunek jest uproszczonym schematem konstrukcyjnym. Rzeczywista sytuacja wymaga odpowiedniego projektu zgodnie zczęści CNCstruktura;

3. Cylinder zależy od wielkości produktu i naprężenia podczas przetwarzania. Powszechnie używany jest SDA50X50;

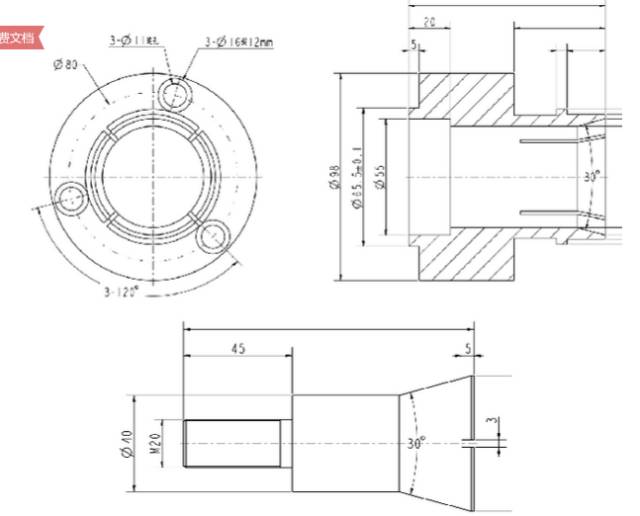

03 CNC, uchwyt narzędziowy

Uchwyt CNC

Uchwyt na palce

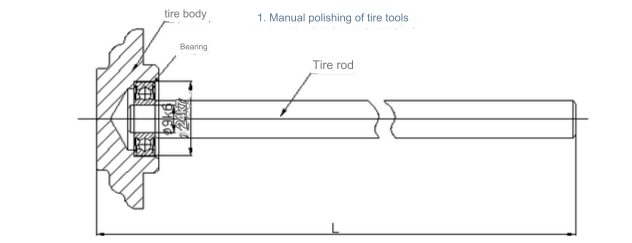

Punkty projektowe:

Poniżej znajdziesz poprawiony i poprawiony tekst:

1. Wymiary, które nie są oznaczone na powyższym obrazku, opierają się na strukturze rozmiarów otworów wewnętrznych rzeczywistego produktu.

2. Podczas procesu produkcyjnego zewnętrzne koło stykające się pozycjonująco z wewnętrznym otworem produktu powinno pozostawiać margines 0,5 mm z jednej strony. Na koniec należy go zainstalować na obrabiarce CNC i dokładnie dokręcić do odpowiedniego rozmiaru, aby zapobiec deformacjom i mimośrodom spowodowanym procesem hartowania.

3. Zaleca się użycie stali sprężynowej jako materiału na część montażową i 45# na część drążka kierowniczego.

4. Gwint M20 na drążku kierowniczym jest powszechnie stosowanym gwintem, który można dostosować do aktualnej sytuacji.

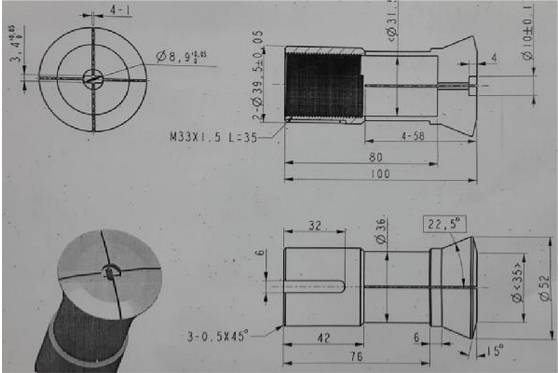

Punkty projektowe:

1. Powyższe zdjęcie jest schematem referencyjnym, a wymiary i konstrukcja montażu opierają się na rzeczywistych wymiarach i strukturze produktu;

2. Materiał ma 45 # i jest hartowany.

Zewnętrzny zacisk instrumentu

Punkty projektowe:

1. Powyższe zdjęcie jest schematem referencyjnym, a rzeczywisty rozmiar zależy od struktury rozmiaru wewnętrznego otworu produktu;

2. Zewnętrzny okrąg stykający się z wewnętrznym otworem produktu musi podczas produkcji pozostawić z jednej strony margines 0,5 mm. Na koniec jest instalowany na tokarce instrumentowej i precyzyjnie dokręcany do odpowiedniego rozmiaru, aby zapobiec odkształceniom i mimośrodowi w procesie hartowania;

3. Materiał ma 45 # i jest hartowany.

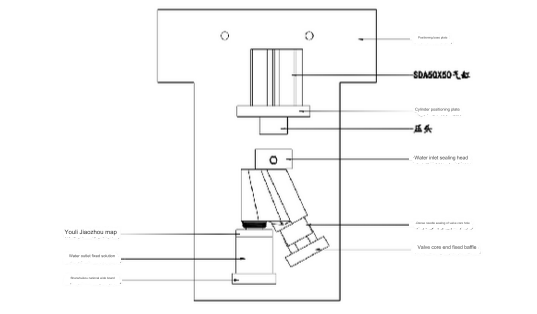

04 Narzędzia do testowania gazu

Punkty projektowe:

1. Powyższy obraz jest obrazem referencyjnym oprzyrządowania do testowania gazu. Konkretną strukturę należy zaprojektować zgodnie z rzeczywistą strukturą produktu. Celem jest możliwie najprostsze uszczelnienie produktu, tak aby badana i uszczelniana część została wypełniona gazem w celu potwierdzenia jej szczelności.

2. Rozmiar cylindra można dostosować do rzeczywistego rozmiaru produktu. Należy również rozważyć, czy skok cylindra może być wygodny do podnoszenia i umieszczania produktu.

3. Powierzchnia uszczelniająca stykająca się z produktem zazwyczaj wykorzystuje materiały o dobrej wytrzymałości na ściskanie, takie jak klej Uni i pierścienie z gumy NBR. Dodatkowo należy pamiętać, że jeśli z powierzchnią zewnętrzną produktu stykają się klocki pozycjonujące, należy spróbować zastosować białe klocki z tworzywa sztucznego i w trakcie użytkowania przykryć środkową osłonę bawełnianą szmatką, aby nie uszkodzić wyglądu produktu.

4. Podczas projektowania należy wziąć pod uwagę kierunek ułożenia produktu, aby zapobiec uwięzieniu wycieku gazu we wnęce produktu i spowodowaniu fałszywego wykrycia.

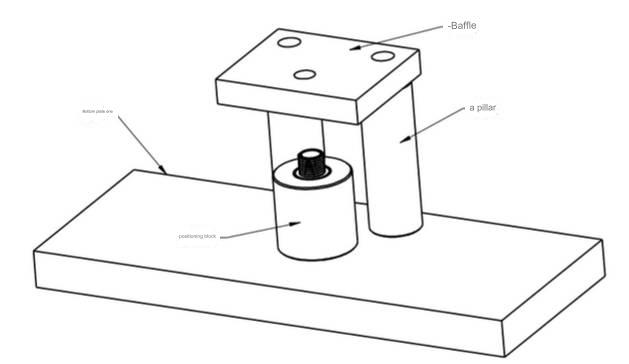

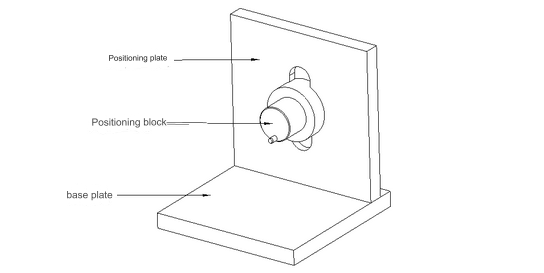

05 Narzędzia do wykrawania

Punkty projektowe:Powyższy obrazek przedstawia standardową strukturę oprzyrządowania do wykrawania. Dolna płyta służy do łatwego mocowania stołu warsztatowego wykrawarki, natomiast blok pozycjonujący służy do mocowania produktu. Struktura oprzyrządowania jest projektowana na zamówienie w oparciu o rzeczywistą sytuację produktu. Punkt środkowy jest otoczony przez punkt środkowy, aby zapewnić bezpieczne i wygodne pobieranie i umieszczanie produktu. Przegroda służy do łatwego oddzielenia produktu od noża wykrawającego, natomiast słupki pełnią funkcję przegród stałych. Pozycje montażowe i rozmiary tych części można dostosować w oparciu o rzeczywiste warunki produktu.

06 Oprzyrządowanie spawalnicze

Celem oprzyrządowania spawalniczego jest ustalenie położenia każdego elementu w zespole spawalniczym i kontrolowanie względnego rozmiaru każdego elementu. Osiąga się to poprzez zastosowanie bloku pozycjonującego, który jest zaprojektowany zgodnie z rzeczywistą strukturą produktu. Należy pamiętać, że podczas umieszczania produktu na oprzyrządowaniu spawalniczym nie należy tworzyć szczelnej przestrzeni pomiędzy oprzyrządowaniem. Ma to na celu zapobieganie tworzeniu się nadmiernego ciśnienia w uszczelnionej przestrzeni, które może mieć wpływ na wielkość części po spawaniu podczas procesu nagrzewania.

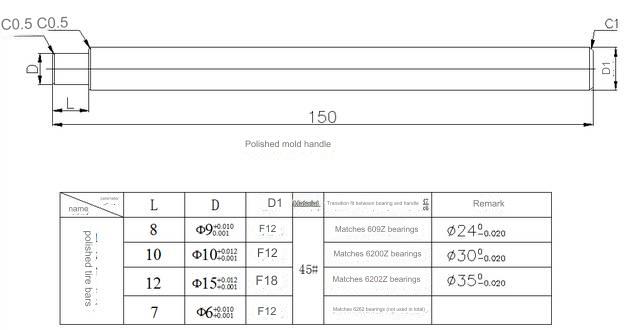

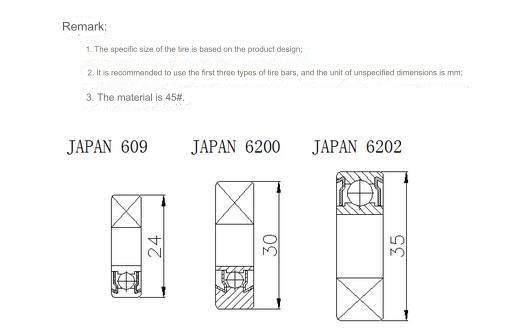

07 Urządzenie do polerowania

08 Oprzyrządowanie montażowe

Oprzyrządowanie montażowe to urządzenie pomagające w pozycjonowaniu komponentów podczas procesu montażu. Ideą projektu jest umożliwienie łatwego pobierania i umieszczania produktu w oparciu o konstrukcję montażową komponentów. Ważne jest, aby wyglądniestandardowe części aluminiowe cncnie uległy zniszczeniu w procesie montażu. Aby chronić produkt w trakcie użytkowania, można go przykryć bawełnianą szmatką. Przy wyborze materiałów na oprzyrządowanie zaleca się stosowanie materiałów niemetalicznych np. białego kleju.

09 Tampodruk, oprzyrządowanie do grawerowania laserowego

Punkty projektowe:

Zaprojektuj strukturę pozycjonującą oprzyrządowania zgodnie z wymaganiami grawerowania rzeczywistego produktu. Zwróć uwagę na wygodę pobierania i układania produktu oraz ochronę wyglądu produktu. Blok pozycjonujący oraz pomocnicze urządzenie pozycjonujące mające kontakt z produktem powinny być wykonane w miarę możliwości z białego kleju i innych materiałów niemetalowych.

Anebon specjalizuje się w tworzeniu wysokiej jakości rozwiązań i budowaniu relacji z ludźmi z całego świata. Są pełni pasji i wiernie dostarczają swoim klientom najlepsze usługi. Specjalizują się w chińskich produktach do odlewania aluminium,frezowanie płyt aluminiowych, dostosowanemałe części aluminiowe CNCoraz oryginalne fabryczne aluminium wytłaczane i aluminium profilowane w Chinach.

Celem Anebon jest przestrzeganie filozofii biznesowej: „Najpierw jakość, wieczna doskonałość, zorientowanie na ludzi, innowacje technologiczne”. Ciężko pracują, aby robić postępy i wprowadzać innowacje w branży, aby stać się przedsiębiorstwem najwyższej klasy. Kierują się naukowym modelem zarządzania i starają się zdobywać profesjonalną wiedzę, opracowywać zaawansowane urządzenia i procesy produkcyjne oraz tworzyć produkty najwyższej jakości. Anebon oferuje rozsądne ceny, wysoką jakość usług i szybką dostawę, mając na celu tworzenie nowej wartości dla swoich klientów.

Czas publikacji: 25 marca 2024 r