Co wiesz o szczegółach wymiarowania w projektowaniu mechanicznym, na które należy zwrócić uwagę?

Wymiary całego produktu:

Są to wymiary określające ogólny kształt i rozmiar obiektu. Wymiary te są zwykle przedstawiane jako wartości liczbowe w prostokątnych polach wskazujących wysokość, szerokość i długość.

Tolerancje:

Tolerancje to dozwolone różnice w wymiarach, które zapewniają właściwe dopasowanie, działanie i montaż. Tolerancje są definiowane poprzez kombinację symboli plus i minus wraz z wartościami liczbowymi. Na przykład otwór o średnicy 10 mm +- 0,05 mm oznacza, że zakres średnic wynosi od 9,95 mm do 10,05 mm.

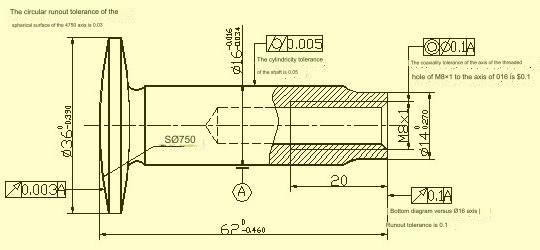

Wymiary geometryczne i tolerancje

GD&T pozwala kontrolować i definiować geometrię komponentów i cech złożenia. System zawiera ramki kontrolne i symbole określające takie cechy, jak płaskość (lub koncentryczność), prostopadłość (lub równoległość) itp. Daje to więcej informacji na temat kształtu i kierunku cech niż podstawowe pomiary wymiarowe.

Wykończenie powierzchni

Wykończenie powierzchni służy do określenia pożądanej tekstury lub gładkości powierzchni. Wykończenie powierzchni wyraża się za pomocą symboli takich jak Ra (średnia arytmetyczna), Rz (maksymalna wysokość profilu) i określone wartości chropowatości.

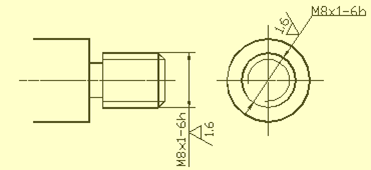

Funkcje gwintowane

Aby zwymiarować elementy gwintowane, takie jak śruby lub wkręty, należy określić rozmiar, skok i serię gwintu. Można również uwzględnić inne szczegóły, takie jak długość gwintu, skosy lub długość gwintu.

Relacje montażowe i odstępy

Szczegóły wymiarowania są również ważne przy projektowaniu zespołów mechanicznych, ponieważ uwzględniają powiązania między komponentami, a także prześwity potrzebne do prawidłowego funkcjonowania. Ważne jest określenie współpracujących powierzchni, linii trasowania, szczelin i wszelkich tolerancji wymaganych dla funkcjonalności.

Metody wymiarowania typowych konstrukcji

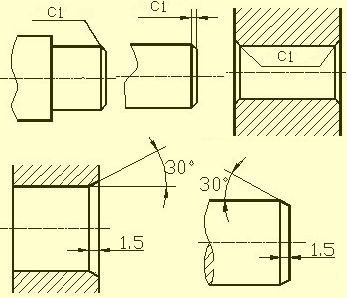

Metody wymiarowania typowych otworów (otwory ślepe, otwory gwintowane, otwory wpuszczane, otwory wpuszczane); metody wymiarowania fazowań.

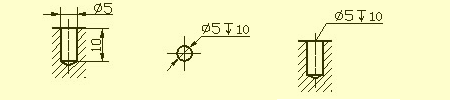

❖ Ślepy otwór

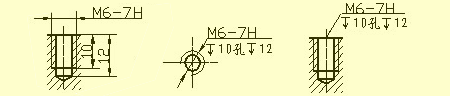

❖ Otwór gwintowany

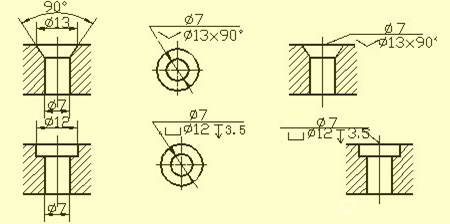

❖ Pogłębienie

❖ Pogłębienie otworu

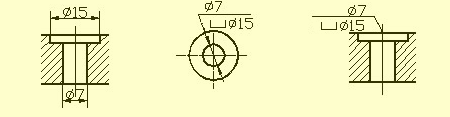

❖ Fazowanie

Struktury maszynowe na części

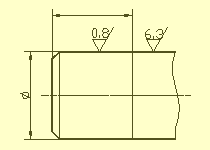

❖ Rowek podcięty i rowek przesuwu ściernicy

Aby ułatwić zdjęcie narzędzia z części i zapewnić, że powierzchnie stykających się części podczas montażu będą jednakowe, należy już na etapie obróbki powierzchni zastosować przygotowany wcześniej rowek podcięty lub rowek przesuwu ściernicy. obrobiony.

Ogólnie rzecz biorąc, wielkość podcięcia można określić jako „głębokość rowka x średnica” lub „głębokość rowka x szerokość rowka”. Rowek przesuwu ściernicy podczas szlifowania powierzchni czołowej lub zewnętrznej tarczy.

❖Struktura wiercenia

Ślepe otwory wywiercone wiertłem mają u dołu kąt 120 stopni. Głębokość części cylindrycznej to głębokość wiercenia, z wyłączeniem wykopu. Przejście pomiędzy otworem schodkowym a stożkiem 120 stopni zaznaczone jest stożkiem metodą ciągnienia, a także wymiarowania.

Aby zapewnić dokładne wiercenie i uniknąć złamania wiertła, ważne jest, aby oś wiertła była możliwie prostopadła do powierzchni wierconej końcówki. Poniższy obrazek pokazuje, jak prawidłowo ułożyć trzy powierzchnie końcówek wiertniczych.

❖Wypustki i dołeczki

Ogólnie rzecz biorąc, powierzchnie stykające się z innymi częściami lub częściami wymagają obróbki. Występy i wgłębienia w odlewach są powszechnie projektowane tak, aby zmniejszyć obszar obróbki, zapewniając jednocześnie dobry kontakt między powierzchniami. Występy powierzchni nośnej i wgłębienia powierzchni nośnej są przykręcane; aby zmniejszyć powierzchnię obróbki, tworzony jest rowek.

Struktury części wspólnych

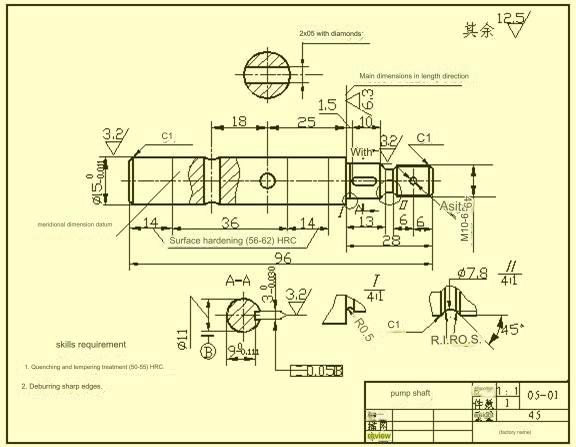

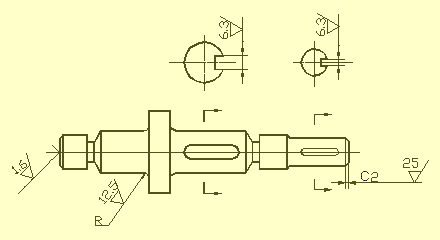

❖Części tulei wału

Przykładami takich części są wały, tuleje i inne części. Dopóki pokazany zostanie podstawowy widok i przekroje, możliwe jest wyrażenie jego lokalnej struktury i głównych cech. Oś projekcji jest zwykle umieszczona poziomo, aby ułatwić oglądanie rysunku. Oś powinna być umieszczona na pionowej linii bocznej.

Oś tulei służy do pomiaru wymiarów promieniowych. Służy to na przykład do określenia F14 i F11 (patrz sekcja AA). Postać jest narysowana. Wymagania projektowe są ujednolicone z wzorcem procesu. Na przykład podczas obróbki części wału na tokarce można użyć kauszy do wepchnięcia środkowego otworu wału. W kierunku wzdłużnym jako punkt odniesienia można zastosować ważną powierzchnię czołową lub powierzchnię styku (występ) lub powierzchnię obrobioną.

Rysunek pokazuje, że odsadzenie po prawej stronie o chropowatości powierzchni Ra6,3 jest głównym odniesieniem dla wymiarów w kierunku długości. Można z niego wyciągnąć rozmiary takie jak 13, 14, 1,5 i 26,5. Podstawa pomocnicza wyznacza całkowitą długość wału 96.

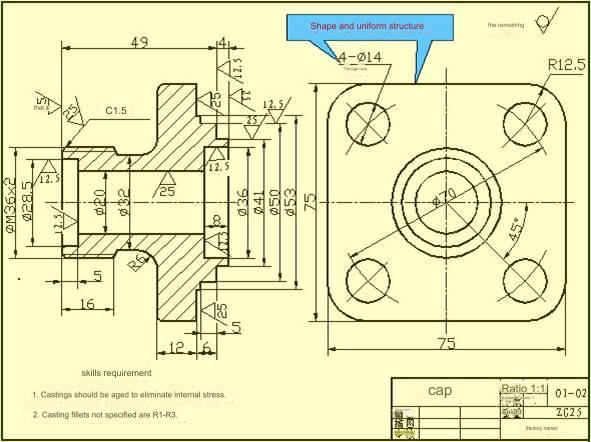

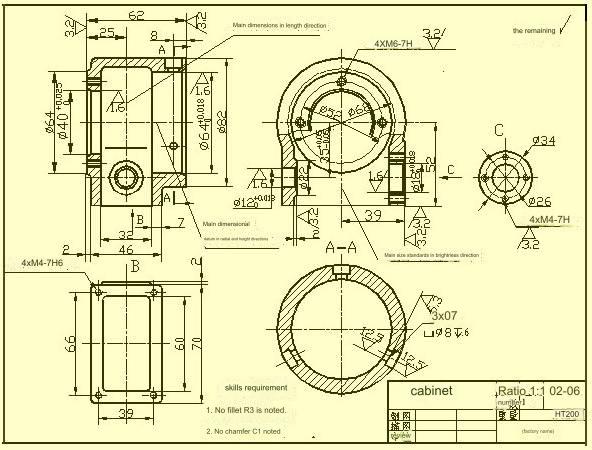

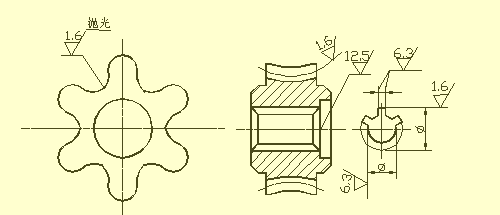

❖Części pokrywy dysku

Częścią tego typu jest zwykle płaski dysk. Obejmuje pokrywy końcowe, pokrywę zaworów, koła zębate i inne elementy. Główną konstrukcją tych części jest korpus obrotowy z różnymi kołnierzami i równomiernie rozmieszczonymi okrągłymi otworami. Struktury lokalne, takie jak żebra. Z reguły przy wyborze widoków należy wybrać przekrój wzdłuż osi lub płaszczyzny symetrii jako widok główny. Do rysunku można także dodać inne widoki (np. widok z lewej, prawy lub z góry), aby pokazać jednolitość konstrukcji i kształtu. Na rysunku pokazano, że dodano widok z lewej strony, aby pokazać kwadratowy kołnierz z jego zaokrąglonymi narożnikami i równomiernie rozmieszczonymi czterema otworami przelotowymi.

Podczas dokonywania pomiarów elementów pokrywy dysku, oś ruchu przez otwór wału jest zwykle wybierana jako promieniowa oś wymiaru, a najważniejsza krawędź jest zwykle wybierana jako główny punkt odniesienia wymiaru w kierunku długości.

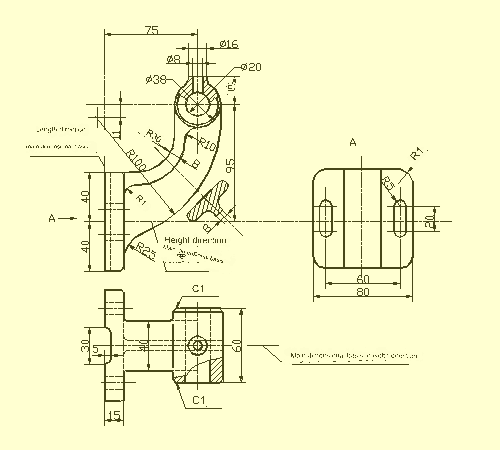

❖ Części do widelca

Zwykle składają się one z korbowodów i wsporników widełek zmiany biegów oraz różnych innych elementów. Ze względu na różne pozycje obróbki, przy wyborze widoku, który będzie używany jako główny, uwzględniane jest miejsce pracy i kształt części. Wybór alternatywnych widoków zwykle będzie wymagał co najmniej dwóch podstawowych perspektyw, a także odpowiednich widoków przekrojów, widoków częściowych i innych technik wyrażania, aby pokazać, w jaki sposób struktura jest lokalna w stosunku do elementu. Wybór widoków przedstawionych w częściach schematu gniazda pedału jest prosty i łatwy do zrozumienia. Aby wyrazić rozmiar żebra i łożysko, nie jest potrzebny odpowiedni widok, ale w przypadku żebra w kształcie litery T lepiej jest użyć przekroju. odpowiedni.

Podczas pomiaru wymiarów elementów typu widełkowego, jako punkt odniesienia wymiarów często wykorzystuje się podstawę części oraz plan symetrii elementu. Sprawdź diagram, aby zapoznać się z metodami określania wymiarów.

❖Części pudełka

Ogólnie rzecz biorąc, forma i struktura części jest bardziej skomplikowana niż w przypadku pozostałych trzech rodzajów części. Dodatkowo zmieniają się stanowiska przetwarzania. Zwykle składają się z korpusów zaworów, skrzynek redukcyjnych korpusów pomp i różnych innych komponentów. Wybierając widok do widoku głównego, głównymi kwestiami są lokalizacja obszaru roboczego i charakterystyka kształtu. Jeśli wybierasz inne widoki, w zależności od sytuacji należy wybrać odpowiednie widoki pomocnicze, takie jak przekroje lub widoki częściowe, przekroje i widoki ukośne. Powinny wyraźnie oddawać zewnętrzną i wewnętrzną strukturę dzieła.

Jeśli chodzi o wymiarowanie, często stosuje się oś wymaganą do wykorzystania przez klucz konstrukcyjny powierzchnię montażową i powierzchnię styku (lub powierzchnię procesową), a także plan symetrii (szerokość długość) głównej konstrukcji skrzynki itp. jako wymiary odniesienia. Jeśli chodzi o obszary pudła wymagające wycięcia, wymiary muszą być zaznaczone możliwie najdokładniej, aby ułatwić obsługę i kontrolę.

Chropowatość powierzchni

❖ Pojęcie chropowatości powierzchni

Mikroskopijnie ukształtowane cechy geometryczne składające się ze szczytów i dolin, które mają małe szczeliny na powierzchni, są znane jako chropowatość powierzchni. Jest to spowodowane zarysowaniami pozostawionymi przez narzędzia na powierzchniach w trakcie produkcji części oraz odkształceniami spowodowanymi plastycznością powierzchni metalu w procesie cięcia, cięcia i rozłupywania.

Chropowatość powierzchni jest również naukowym wskaźnikiem oceny jakości powierzchni części. Wpływa na właściwości części, dokładność ich dopasowania, odporność na zużycie, odporność na korozję, wygląd i wygląd uszczelnienia. komponentu.

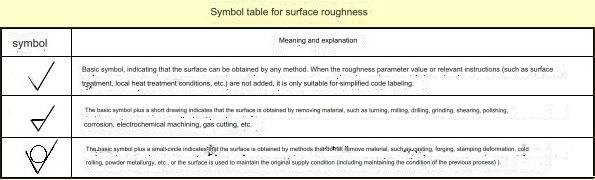

❖ Symbole kodów chropowatości powierzchni, oznaczenia i oznaczenia

Dokument GB/T 131-393 określa kod chropowatości powierzchni oraz technikę jej zapisu. Symbole wskazujące chropowatość elementów powierzchni na rysunku zestawiono w poniższej tabeli.

❖ Podstawowe parametry oceny chropowatości powierzchni

Parametry stosowane do oceny chropowatości powierzchni części to:

1.) Średnie arytmetyczne odchylenie konturu (Ra)

Średnia arytmetyczna wartości bezwzględnej przesunięcia konturu na długości. W tabeli przedstawiono wartości Ra oraz długość pobierania próbek.

2.) Maksymalna maksymalna wysokość profilu (Rz)

Czas próbkowania to przerwa pomiędzy górną i dolną linią piku konturowego.

Uwaga: podczas korzystania z preferowany jest parametr Ra.

❖ Wymagania dotyczące oznaczania chropowatości powierzchni

1.) Przykład oznaczenia kodowego wskazującego chropowatość powierzchni.

Wartości chropowatości powierzchni Ra, Rz i Ry są oznaczone w kodzie wartościami liczbowymi, chyba że można pominąć kod parametru Ra nie jest wymagany zamiast odpowiedniej wartości parametru Rz lub Ry należy wcześniej zidentyfikować do dowolnych wartości parametrów. Sprawdź tabelę, aby zapoznać się z przykładem etykietowania.

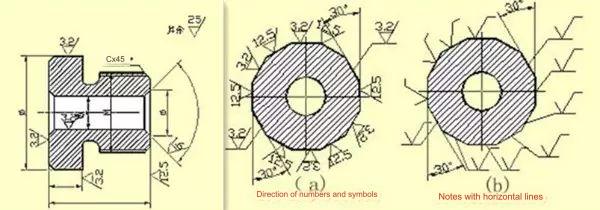

2.) Technika znakowania symboli i cyfr na chropowatych powierzchniach

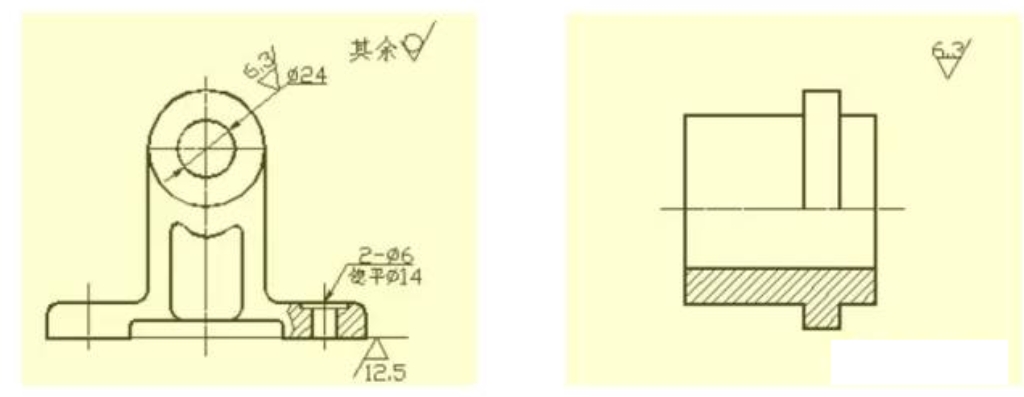

❖ Jak zaznaczyć chropowatość symboli powierzchni na rysunkach

1.) Chropowatość powierzchni (symbol) należy umieścić z widocznymi warstwicami lub liniami wymiarowymi lub na ich liniach pomocniczych. Punkt symbolu powinien być skierowany na zewnątrz materiału i skierowany na powierzchnię.

2.) 2. Określony kierunek symboli i cyfr w kodzie chropowatości powierzchni należy oznaczyć zgodnie z przepisami.

Dobry przykład zaznaczenia chropowatości powierzchni

Ten sam rysunek stosuje się dla każdej powierzchni, która jest zwykle oznaczana tylko jedną generacją (symbolem) i najbliżej linii wymiarowej. Jeśli obszar nie jest wystarczająco duży lub jest trudny do zaznaczenia, można narysować linię. Jeżeli wszystkie powierzchnie elementu spełniają te same wymagania dotyczące chropowatości powierzchni, oznaczenia można wykonać jednakowo w prawej górnej części rysunku. Jeśli większość powierzchni elementu ma tę samą specyfikację chropowatości powierzchni, najczęściej używany kod (symbol) znajduje się jednocześnie, wpisz go w lewym górnym obszarze rysunku. Uwzględnij także „odpoczynek” „odpoczynek”. Wymiary wszystkich jednakowo zidentyfikowanych symboli chropowatości powierzchni (symboli) i tekstu objaśnień muszą być 1,4 razy większe od wysokości oznaczeń na rysunku.

Chropowatość powierzchni (symbol) na stale zakrzywionej powierzchni elementu, powierzchni elementów, które się powtarzają (takich jak zęby, otwory, rowki, otwory lub rowki.), jak również na powierzchni nieciągłej połączonej cienkimi liniami ciągłymi, są jedynie zaobserwowane tylko raz.

Jeżeli istnieje wiele specyfikacji dotyczących chropowatości powierzchni dla dokładnie tego samego obszaru, należy narysować cienką linię ciągłą w celu zaznaczenia linii podziału i zapisać odpowiednią chropowatość i wymiary.

W przypadku stwierdzenia, że kształt zęba (zęba) nie jest odrysowany na powierzchni gwintów, kół zębatych lub innych kół zębatych. Chropowatość kodu powierzchni (symbol) można zobaczyć na ilustracji.

Kody chropowatości powierzchni roboczej centralnego otworu, boku zaokrągleń rowków wpustowych i fazowań mogą uprościć proces etykietowania.

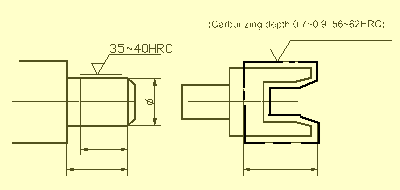

Jeśliczęści frezowane CNCmają być poddane obróbce cieplnej lub częściowo pokryte (powlekane) całą powierzchnię należy oznaczyć grubymi liniami przerywanymi i wyraźnie zaznaczyć odpowiadające im wymiary. Specyfikacje mogą pojawić się na linii poziomo wzdłuż długiej krawędzi symbolu chropowatości powierzchni.

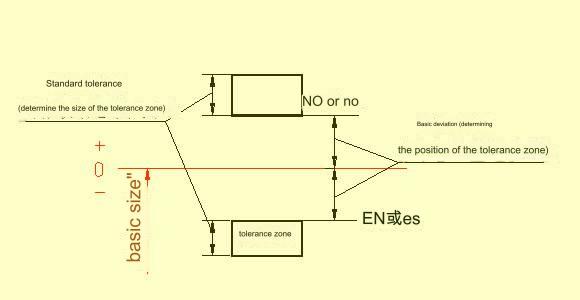

Podstawowe tolerancje i odchylenia standardowe

Aby ułatwić produkcję, należy umożliwić interoperacyjnośćelementy obrabiane cnci spełniają różne wymagania użytkowe, norma krajowa „Granice i pasowania” stanowi, że strefa tolerancji składa się z dwóch elementów, którymi są tolerancja standardowa i odchylenie podstawowe. Tolerancja standardowa określa, jak duża jest strefa tolerancji, a odchylenie podstawowe decyduje o powierzchni strefy tolerancji.

1.) Tolerancja standardowa (IT)

Jakość tolerancji standardowej zostanie określona przez wielkość podstawy i klasę. Klasa tolerancji jest miarą określającą dokładność pomiarów. Jest on podzielony na 20 poziomów, w szczególności IT01, IT0 i IT1. ,…, IT18. Dokładność pomiarów wymiarowych zmniejsza się w miarę przechodzenia od IT01 do IT18. Bardziej szczegółowe standardy dotyczące standardowych tolerancji można znaleźć w odpowiednich normach.

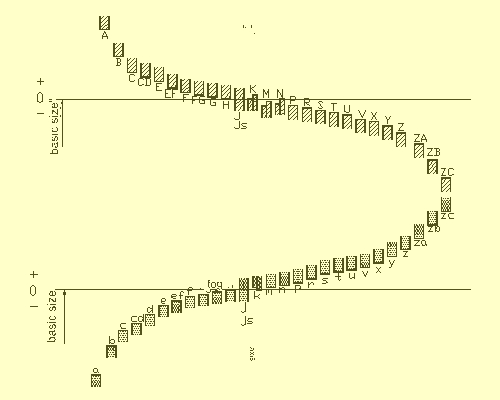

Podstawowe odchylenie

Odchylenie podstawowe to górne lub dolne odchylenie względem zera w granicach standardowych i ogólnie odnosi się do odchylenia bliskiego zeru. Odchylenie podstawowe jest mniejsze, gdy strefa tolerancji jest większa od linii zerowej; w przeciwnym razie jest górny. 28 podstawowych odchyleń zapisano literami łacińskimi, dużymi literami oznaczającymi otwory i małymi literami oznaczającymi wały.

Na wykresie odchyłek podstawowych widać, że odchylenie podstawowe otworu AH i odchylenie podstawowe wału kzc reprezentują odchylenie dolne. Odchylenie podstawowe otworu KZC reprezentuje odchylenie górne. Górne i dolne odchyłki dla otworu i wału wynoszą odpowiednio +IT/2 i –IT/2. Podstawowy wykres odchylenia nie pokazuje wielkości tolerancji, a jedynie jej położenie. Tolerancja standardowa to przeciwny koniec otworu na końcu strefy tolerancji.

Zgodnie z definicją tolerancji wymiarowych wzór obliczeniowy odchylenia podstawowego i standardowego jest następujący:

EI = ES + IT

ei=es+IT lub es=ei+IT

Kod strefy tolerancji dla otworu i wału składa się z dwóch kodów: podstawowego kodu odchylenia i klasy strefy tolerancji.

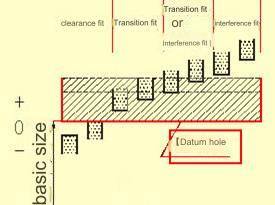

Współpracować

Pasowanie to relacja pomiędzy strefą tolerancji otworów i wałów, które mają ten sam wymiar podstawowy i są ze sobą połączone. Pasowanie pomiędzy wałem a otworem może być ciasne lub luźne, w zależności od wymagań zastosowania. Dlatego norma krajowa określa różne rodzaje dopasowania:

1) Dopasowanie luzu

Otwór i wał powinny pasować do siebie z minimalnym luzem wynoszącym zero. Strefa tolerancji otworu jest wyższa niż strefa tolerancji wału.

2) Współpraca przejściowa

Po złożeniu mogą pojawić się szczeliny pomiędzy wałem a otworem. Strefa tolerancji otworu pokrywa się ze strefą wału.

3) Pasowanie wciskowe

Podczas montażu wału i otworu występują wciski (w tym minimalne wciski równe zeru). Strefa tolerancji wału jest niższa niż strefa tolerancji otworu.

❖ System porównawczy

W produkcjiczęści obrabiane CNC, część jest wybierana jako punkt odniesienia i znane jest jej odchylenie. System odniesienia to sposób na uzyskanie różnych typów dopasowania o różnych właściwościach poprzez zmianę odchylenia innej części, która nie jest odniesieniem. Normy krajowe określają dwa systemy wzorcowe oparte na rzeczywistych wymaganiach produkcyjnych.

1) Poniżej pokazano podstawowy system otworów.

Podstawowy system otworów (zwany także podstawowym systemem otworów) to system, w którym strefy tolerancji otworu, które mają pewne odchylenie od normy, oraz strefy tolerancji wału, które mają różne odchylenia od normy, tworzą różne pasowania. Poniżej znajduje się opis podstawowego systemu otworów. Zapoznaj się z poniższym diagramem.

①Podstawowy system otworów

2) Poniżej pokazano podstawowy układ wałów.

Podstawowy system wałów (BSS) – Jest to system, w którym strefy tolerancji wału i otworu, każda z innym odchyleniem podstawowym, tworzą różne pasowania. Poniżej znajduje się opis podstawowego układu osi. Oś odniesienia jest osią osi podstawowej. Jego podstawowy kod odchylenia (h) to h, a jego górne odchylenie wynosi 0.

②Podstawowy system wałów

❖ Kodeks współpracy

Kod pasowania składa się z kodu stref tolerancji dla otworu i wału. Jest napisane w formie ułamkowej. Kod strefy tolerancji dla otworu znajduje się w liczniku, natomiast kod tolerancji dla wału w mianowniku. Oś podstawowa to dowolna kombinacja zawierająca h jako licznik.

❖ Zaznaczanie tolerancji i pasowania na rysunkach

1) Użyj kombinowanej metody znakowania, aby oznaczyć tolerancje i dopasować na rysunku montażowym.

2) Stosowane są dwa różne rodzaje oznakowaniaczęści do obróbkirysunki.

Tolerancja geometryczna

Po obróbce części występują błędy geometryczne i błędy we wzajemnym położeniu. Cylinder może mieć odpowiedni rozmiar, ale być większy na jednym końcu niż na drugim lub grubszy w środku i cieńszy na obu końcach. Może również nie być okrągły w przekroju, co jest błędem kształtu. Po przetworzeniu osie każdego segmentu mogą być inne. To błąd pozycyjny. Tolerancja kształtu to różnica, jaką można dokonać pomiędzy kształtem idealnym a rzeczywistym. Tolerancja położenia to różnica, jaka może zostać dokonana pomiędzy położeniem rzeczywistym i idealnym. Obie są znane jako tolerancje geometryczne.

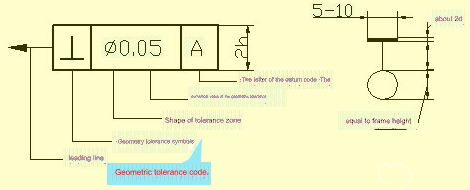

Pociski z tolerancją geometryczną

❖ Kody tolerancji dla kształtów i pozycji

Norma krajowa GB/T1182-1996 określa kody zastosowań wskazujące tolerancje kształtu i położenia. Jeżeli tolerancja geometryczna nie może być oznaczona kodem w rzeczywistej produkcji, można zastosować opis tekstowy.

Kody tolerancji geometrycznej składają się z: ramek tolerancji geometrycznej, linii prowadzących, wartości tolerancji geometrycznej i innych powiązanych symboli. Rozmiar czcionki w ramce ma taką samą wysokość jak czcionka.

❖ Oznaczenie tolerancji geometrycznej

Można dodać tekst w pobliżu tolerancji geometrycznej pokazanej na rysunku, aby wyjaśnić czytelnikowi tę koncepcję. Nie trzeba tego uwzględniać na rysunku.

Anebon jest dumny z wyższego poziomu zadowolenia klientów i szerokiej akceptacji ze względu na ciągłe dążenie Anebon do wysokiej jakości zarówno produktów, jak i usług w celu uzyskania certyfikatu CE Dostosowane do indywidualnych potrzeb komponenty komputerowe wysokiej jakości Części toczone CNC Frezowanie metalu, Anebon nieustannie realizuje scenariusz WIN-WIN wśród naszych konsumentów . Anebon serdecznie wita klientów z całego świata, którzy przybywają z wizytą i nawiązują długotrwałe romantyczne relacje.

Certyfikat CE Chiny komponenty aluminiowe obrabiane cnc,Części toczone CNCi części do tokarek cnc. Wszyscy pracownicy fabryki, sklepu i biura Anebon walczą o jeden wspólny cel, jakim jest zapewnienie lepszej jakości i usług. Prawdziwy biznes polega na stworzeniu sytuacji, w której wygrywają obie strony. Chcielibyśmy zapewnić klientom większe wsparcie. Zapraszamy wszystkich miłych nabywców do przekazywania nam szczegółów na temat naszych produktów i rozwiązań!

Jeśli chcesz dowiedzieć się więcej lub potrzebujesz wyceny, skontaktuj się z namiinfo@anebon.com

Czas publikacji: 29 listopada 2023 r