Obróbkę mechaniczną można podzielić na dwie kategorie w zależności od partii produkcyjnej: pojedyncza sztuka, wiele odmian i mała partia (określana jako produkcja małoseryjna). Drugi to mała różnorodność i produkcja wielkoseryjna. Ten pierwszy stanowi 70 ~ 80% całkowitej wartości wyjściowej obróbki mechanicznej i jest głównym korpusem.

Dlaczego wydajność produkcji tej samej obrabiarki różni się kilkukrotnie? Konkluzja jest taka, że osprzęt wybrany do obrabiarki NC jest nieodpowiedni, co znacząco obniża wydajność produkcyjną obrabiarki NC. Poniżej opisano rozsądny wybór i zastosowanie uchwytów obrabiarek NC.

Jak możemy poprawić stopień wykorzystania obrabiarek CNC? Dzięki analizie technicznej użycie osprzętu ma świetny związek. Według niepełnych statystyk odsetek nieuzasadnionych osprzętów stosowanych przez przedsiębiorstwa krajowe w obrabiarkach CNC przekracza 50%. Do końca 2010 roku liczba obrabiarek CNC w Chinach osiągnęła prawie 1 milion, co oznacza, że ponad 500 000 było „nieczynnych” z powodu nierozsądnego doboru lub niewłaściwego zastosowania osprzętu. Z innego punktu widzenia jest wiele do zrobienia w zakresie wyboru i stosowania osprzętu obrabiarek sterowanych numerycznie, ponieważ wiąże się to ze znacznymi potencjalnymi korzyściami ekonomicznymi.

Czas produkcji małoseryjnej (przygotowania/oczekiwania) + czas obróbki detalu Ponieważ „czas obróbki detalu” w produkcji małoseryjnej jest skrócony, długość „czasu produkcji (przygotowania/oczekiwania)” ma decydujący wpływ na cykl obróbki. Musimy znaleźć sposoby na skrócenie czasu produkcji (przygotowania/oczekiwania), aby poprawić wydajność produkcji.

1. W przypadku produkcji małoseryjnej zalecane są trzy typy obrabiarek sterowanych numerycznie i osprzętu:

Oprawa modułowa

Oprawa modułowa lub „oprawa blokowa” składa się z szeregu elementów osprzętu obrabiarki o znormalizowanych konstrukcjach, funkcjach i specyfikacjach. Klienci mogą szybko montować różne mocowania obrabiarek zgodnie z wymaganiami przetwarzania, podobnie jak „elementy konstrukcyjne”. Ponieważ oprawa modułowa oszczędza czas przy projektowaniu i wytwarzaniu unikalnych opraw, radykalnie skraca czas przygotowania produkcji, skutecznie skracając w ten sposób cykl produkcyjny małych partii i poprawiając efektywność produkcji. Ponadto mocowanie modułowe ma również zalety takie jak wysoka dokładność pozycjonowania, duża elastyczność mocowania, recykling i ponowne użycie, oszczędność energii i materiałów w produkcji, niskie koszty użytkowania itp. Dlatego też mocowania modułowe mogą być preferowane w przypadku przetwarzania małych partii, zwłaszcza gdy kształt produktu jest stosunkowo złożony.

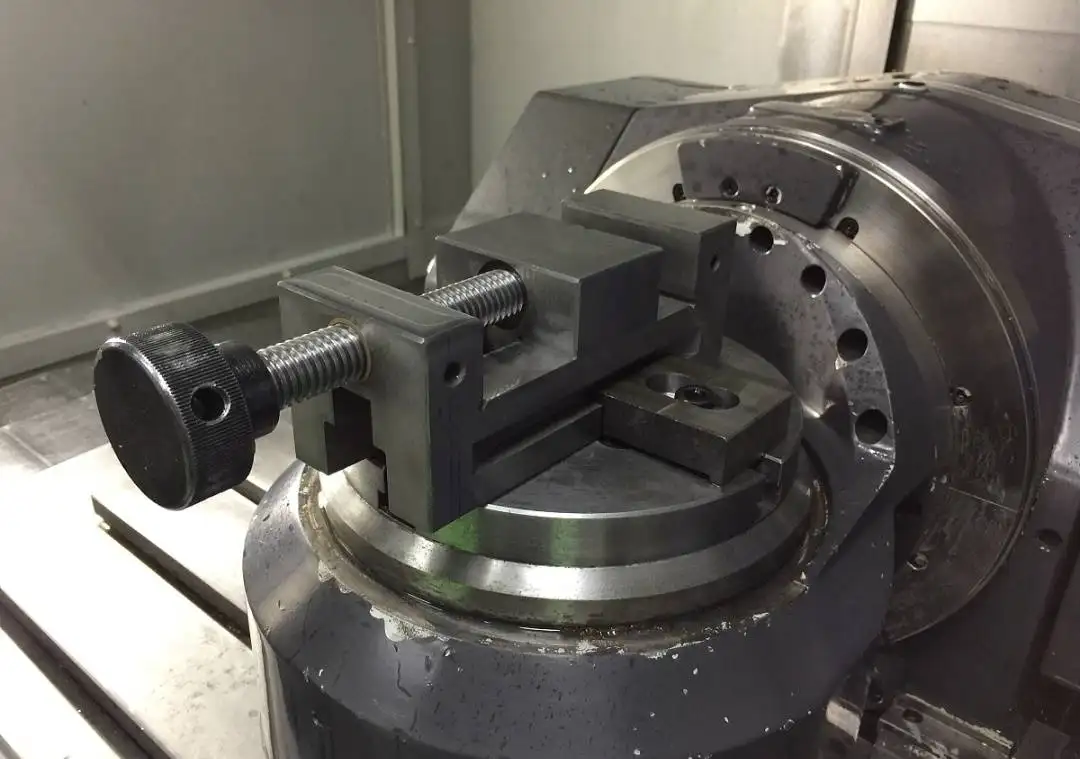

Precyzyjne szczypce płaskiePdecyzjan Szczypce kombinowane płaskie należą do „montażu” osprzętu modułowego. W porównaniu z innymi modułowymi elementami mocującymi są one bardziej wszechstronne, znormalizowane, łatwiejsze w użyciu i bardziej niezawodne w mocowaniu. Dlatego są szeroko stosowane na całym świecie. Precyzyjne szczypce płaskie mają zalety szybkiego montażu (demontażu), szybkiego zaciskania itp., co pozwala skrócić czas przygotowania produkcji i poprawić wydajność produkcji małoseryjnej. Obecnie zakres mocowania precyzyjnych szczypiec płaskich powszechnie stosowanych na całym świecie wynosi 1000 mm, a siła zaciskania wynosi 55 000 kg.

Gładka podstawa zacisku

Gładka podstawa oprawy nie jest powszechnie stosowana w Chinach, ale jest powszechnie stosowana w Europie, Ameryce i innych krajach rozwiniętych przemysłowo. Jest to drobny półfabrykat podstawy uchwytu po zakończeniu pozycjonowania części łączącej pomiędzy elementem a obrabiarką i ukończeniu powierzchni pozycjonowania części na uchwycie. Użytkownicy mogą przetwarzać i tworzyć unikalne oprawy zgodnie ze swoimi rzeczywistymi potrzebami.

Należy zaznaczyć, że wspomniane tutaj precyzyjne szczypce płaskie nie są starymi imadłami maszynowymi. Stare imadła maszynowe mają pojedynczą funkcję, niską dokładność wykonania, nie można ich używać w grupach i mają krótką żywotność, dlatego nie nadają się do stosowania na obrabiarkach CNC i centrach obróbczych. Wspomniane tutaj precyzyjne szczypce kombinowane z płaskimi szczękami to seria nowych szczypiec z płaskimi szczękami, które pochodzą z Europy, Ameryki i innych rozwiniętych krajów przemysłowych i zostały specjalnie zaprojektowane pod kątem właściwości obrabiarek CNC i centrów obróbczych. Takie produkty charakteryzują się dużą elastycznością mocowania, wysoką dokładnością pozycjonowania i szybkim mocowaniem. Można je stosować w grupach i są szczególnie odpowiednie do obrabiarek CNC i centrów obróbczych.

Zacisk elektryczny z magnesem trwałym

Elektryczny uchwyt z magnesem trwałym to nowy typ oprawy zaprojektowany z neodymowo-żelazowo-borowego i innych nowych trwałych materiałów magnetycznych jako źródła magnetycznego i zasady nowoczesnych obwodów magnetycznych. Wiele praktyk obróbki pokazuje, że elektryczny uchwyt z magnesem trwałym może znacznie poprawić kompleksową wydajność obróbki obrabiarek CNC i centrów obróbczych.

Proces zaciskania i luzowania elektrycznego zacisku z magnesami trwałymi trwa tylko około 1 sekundy, dzięki czemu czas mocowania jest znacznie skrócony. Elementy pozycjonujące i mocujące konwencjonalnych przyrządów do obrabiarek zajmują dużo miejsca, podczas gdy elektryczne przyrządy z magnesami trwałymi nie mają tych elementów zajmujących dużo miejsca. Dlatego też w porównaniu z tradycyjnymi przyrządami obrabiarkowymi, elektryczne przyrządy z magnesami trwałymi charakteryzują się większym zakresem mocowania, co sprzyja pełnemu wykorzystaniu stołu roboczego i skoku obróbczego obrabiarki CNC oraz sprzyja poprawie kompleksowej wydajności obróbkiToczenie częściIczęści do obróbki. Siła ssania elektrycznego uchwytu z magnesem trwałym wynosi zazwyczaj 15–18 kgf/cm2, dlatego należy upewnić się, że siła ssania (siła zaciskania) jest wystarczająca, aby wytrzymać siłę skrawania. Ogólnie rzecz biorąc, powierzchnia adsorpcji nie powinna być mniejsza niż 30 cm2; siła mocowania nie powinna przekraczać 450 kgf.

2. Uchwyt obrabiarki NC odpowiedni do obróbki masowej

Cykl obróbki masowej = czas oczekiwania na obróbkę + czas obróbki przedmiotu, czas przygotowania produkcji „czas oczekiwania na obróbkę” obejmuje głównie czas mocowania przedmiotu obrabianego i wymiany narzędzia. „Czas mocowania przedmiotu obrabianego” w tradycyjnym ręcznym mocowaniu obrabiarki może osiągnąć 10-30% cyklu obróbki masowej, dlatego „zamocowanie przedmiotu obrabianego” stało się kluczowym czynnikiem wpływającym na wydajność produkcji, a także jest kluczowym przedmiotem „potencjału gwintowania” mocowania obrabiarki.

Dlatego do obróbki masowej należy stosować unikalne uchwyty do szybkiego pozycjonowania i szybkiego mocowania (odkręcania), a pierwszeństwo można nadać trzem typom uchwytów obrabiarek:

Zacisk hydrauliczny/pneumatyczny

Zacisk hydrauliczny/pneumatyczny to specjalny zacisk, który wykorzystuje ciśnienie oleju lub ciśnienie powietrza jako źródło zasilania do pozycjonowania, podpierania i ściskania przedmiotu obrabianego za pomocą elementów hydraulicznych lub pneumatycznych. Urządzenie hydrauliczno-pneumatyczne pozwala dokładnie i szybko określić wzajemne położenie przedmiotu obrabianego, obrabiarki i noża. Uchwyt gwarantuje dokładność położenia przedmiotu obrabianego, a dokładność obróbki jest wysoka; Proces pozycjonowania i mocowania jest szybki, co znacznie oszczędza czas mocowania i zwalniania przedmiotu obrabianego. Jednocześnie ma zalety zwartej konstrukcji, wielopozycyjnego mocowania, szybkiego, ciężkiego cięcia, automatycznego sterowania itp.

Zalety osprzętu hydrauliczno-pneumatycznego sprawiają, że nadaje się on do obrabiarek CNC, centrów obróbczych i elastycznych linii produkcyjnych, zwłaszcza do obróbki masowej.

Zacisk elektryczny z magnesem trwałym

Elektryczny zacisk z magnesem trwałym ma zalety szybkiego mocowania, łatwego mocowania w wielu pozycjach, obróbki wielostronnej, stabilnego i niezawodnego mocowania, oszczędności energii i ochrony środowiska oraz automatycznego sterowania. W porównaniu z konwencjonalnymi uchwytami do obrabiarek, elektryczne mocowania z magnesami trwałymi mogą znacznie skrócić czas mocowania, skrócić czas mocowania i poprawić skuteczność mocowania. Dlatego nadają się nie tylko do produkcji małoseryjnej, ale także do produkcji wielkoseryjnej.

Gładka podstawa zacisku

Gładka podstawa mocowania powierzchniowego może skutecznie skrócić cykl produkcji unikalnych opraw i skrócić czas przygotowania produkcji, dzięki czemu może ogólnie skrócić cykl produkcji masowej i poprawić wydajność produkcji. Jednocześnie można obniżyć koszt produkcji tego niezwykłego urządzenia. Dlatego podstawa mocowania o gładkiej powierzchni jest odpowiednia do produkcji masowej w wąskich cyklach.

Rozsądnie używaj zacisków, aby wykorzystać potencjał sprzętu

Doświadczenie pokazuje, że dla poprawy efektywności obróbki obrabiarek NC nie wystarczy „dobrać odpowiednie” obrabiarki i oprzyrządowanie NC, ale także „użytkować” obrabiarki i oprzyrządowanie NC.

3. Oto trzy standardowe metody:

Metoda wielostanowiskowa

Podstawową zasadą metody wielostanowiskowej jest skrócenie czasu mocowania zespołu i wydłużenie odpowiedniego czasu skrawania narzędzia poprzez jednoczesne mocowanie wielu detali. MMulti-stationfixture odnosi się do uchwytu z wieloma pozycjami pozycjonowania i mocowania.

Wraz z rozwojem obrabiarek CNC i potrzebą użytkowników poprawy wydajności produkcji, wzrasta zastosowanie oprzyrządowania wielostanowiskowego. Konstrukcja wielostanowiskowa jest coraz bardziej powszechna w projektowaniu konstrukcyjnym osprzętu hydraulicznego/pneumatycznego, osprzętu modułowego, elektrycznego osprzętu z magnesami trwałymi i precyzyjnych modułowych szczypiec płaskich.

Wykorzystanie grupowe

Cel mocowania „wielostanowiskowego” można także osiągnąć poprzez umieszczenie kilku zacisków na tym samym stole warsztatowym. Osprzęt stosowany w tej metodzie powinien ogólnie przejść przez „standaryzowany projekt i produkcję o wysokiej precyzji”, w przeciwnym razie trudno jest spełnić wymagania przetwarzania procesowego obrabiarek NC.

Metoda stosowania grupowego pozwala w pełni wykorzystać skok obrabiarki NC, co jest korzystne dla równomiernego zużycia części przekładni obrabiarki. Jednocześnie odpowiednich uchwytów można używać niezależnie do mocowania wielu elementów, a także można ich używać łącznie do mocowania dużych elementów obrabianych.

Lokalna metoda szybkiej zmiany

Metoda lokalnej szybkiej wymiany szybko zmienia funkcję uchwytu lub tryb użytkowania poprzez szybką wymianę lokalnych części uchwytu obrabiarki NC (pozycjonowanie, mocowanie, zestaw narzędzi i elementy prowadzące). Na przykład płaska szczęka szybkowymienna może zmienić funkcję zaciskania poprzez szybką wymianę szczęki, na przykład poprzez zmianę materiału kwadratu zaciskowego na materiał pręta zaciskowego. Sposób mocowania można także zmienić poprzez szybką wymianę elementów mocujących, np. zmianę mocowania ręcznego na mocowanie hydrauliczne. Lokalna metoda szybkiej wymiany skraca czas wymiany i regulacji osprzętu i ma oczywiste zalety w przypadku produkcji małych partii.

Czas publikacji: 15 listopada 2022 r