HV, HB i HRC to pomiary twardości stosowane w testowaniu materiałów. Podzielmy je:

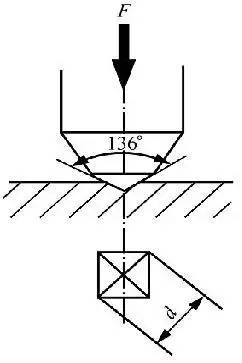

1) Twardość HV (twardość Vickersa): Twardość HV jest miarą odporności materiału na wgniecenia. Wyznacza się go poprzez przyłożenie znanego obciążenia do powierzchni materiału za pomocą wgłębnika diamentowego i zmierzenie wielkości powstałego wgłębienia. Twardość HV wyrażana jest w jednostkach twardości Vickersa (HV) i jest powszechnie stosowana w przypadku cienkich materiałów, powłok i małych części.

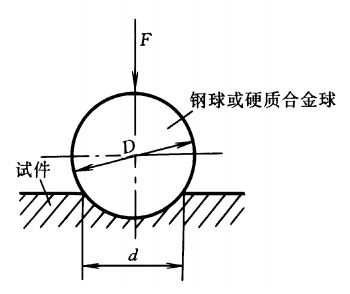

2) Twardość HB (twardość Brinella): Twardość HB to kolejna miara odporności materiału na wgniecenia. Polega na przyłożeniu znanego obciążenia do materiału za pomocą wgłębnika kulkowego ze stali hartowanej i zmierzeniu średnicy powstałego wcięcia. Twardość HB wyrażana jest w jednostkach twardości Brinella (HB) i jest często stosowana w przypadku większych i masywniejszych materiałów, w tym metali i stopów.

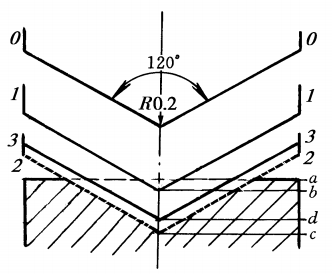

3) Twardość HRC (twardość Rockwella): Twardość HRC jest miarą odporności materiału na wgniecenia lub penetrację. Wykorzystuje różne skale (A, B, C itp.) w zależności od konkretnej metody testowania i rodzaju użytego wgłębnika (stożek diamentowy lub kulka ze stali hartowanej). Skala HRC jest powszechnie stosowana do pomiaru twardości materiałów metalicznych. Wartość twardości jest przedstawiana jako liczba w skali HRC, np. HRC 50.

Powszechnie stosowana tabela porównawcza twardości HV-HB-HRC:

| Typowa tabela porównawcza twardości metali żelaznych (przybliżona konwersja wytrzymałości) | ||||

| Klasyfikacja twardości | Wytrzymałość na rozciąganie N/mm2 | |||

| Rockwella | Vickersa | Brinella | ||

| HRC | HRA | HV | HB | |

| 17 | — | 211 | 211 | 710 |

| 17,5 | — | 214 | 214 | 715 |

| 18 | — | 216 | 216 | 725 |

| 18,5 | — | 218 | 218 | 730 |

| 19 | — | 221 | 220 | 735 |

| 19,5 | — | 223 | 222 | 745 |

| 20 | — | 226 | 225 | 750 |

| 20,5 | — | 229 | 227 | 760 |

| 21 | — | 231 | 229 | 765 |

| 21,5 | — | 234 | 232 | 775 |

| 22 | — | 237 | 234 | 785 |

| 22,5 | — | 240 | 237 | 790 |

| 23 | — | 243 | 240 | 800 |

| 23,5 | — | 246 | 242 | 810 |

| 24 | — | 249 | 245 | 820 |

| 24,5 | — | 252 | 248 | 830 |

| 25 | — | 255 | 251 | 835 |

| 25,5 | — | 258 | 254 | 850 |

| 26 | — | 261 | 257 | 860 |

| 26,5 | — | 264 | 260 | 870 |

| 27 | — | 268 | 263 | 880 |

| 27,5 | — | 271 | 266 | 890 |

| 28 | — | 274 | 269 | 900 |

| 28,5 | — | 278 | 273 | 910 |

| 29 | — | 281 | 276 | 920 |

| 29,5 | — | 285 | 280 | 935 |

| 30 | — | 289 | 283 | 950 |

| 30,5 | — | 292 | 287 | 960 |

| 31 | — | 296 | 291 | 970 |

| 31,5 | — | 300 | 294 | 980 |

| 32 | — | 304 | 298 | 995 |

| 32,5 | — | 308 | 302 | 1010 |

| 33 | — | 312 | 306 | 1020 |

| 33,5 | — | 316 | 310 | 1035 |

| 34 | — | 320 | 314 | 1050 |

| 34,5 | — | 324 | 318 | 1065 |

| 35 | — | 329 | 323 | 1080 |

| 35,5 | — | 333 | 327 | 1095 |

| 36 | — | 338 | 332 | 1110 |

| 36,5 | — | 342 | 336 | 1125 |

| 37 | — | 347 | 341 | 1140 |

| 37,5 | — | 352 | 345 | 1160 |

| 38 | — | 357 | 350 | 1175 |

| 38,5 | — | 362 | 355 | 1190 |

| 39 | 70 | 367 | 360 | 1210 |

| 39,5 | 70,3 | 372 | 365 | 1225 |

| 40 | 70,8 | 382 | 375 | 1260 |

| 40,5 | 70,5 | 377 | 370 | 1245 |

| 41 | 71.1 | 388 | 380 | 1280 |

| 41,5 | 71,3 | 393 | 385 | 1300 |

| 42 | 71,6 | 399 | 391 | 1320 |

| 42,5 | 71,8 | 405 | 396 | 1340 |

| 43 | 72.1 | 411 | 401 | 1360 |

| 43,5 | 72,4 | 417 | 407 | 1385 |

| 44 | 72,6 | 423 | 413 | 1405 |

| 44,5 | 72,9 | 429 | 418 | 1430 |

| 45 | 73.2 | 436 | 424 | 1450 |

| 45,5 | 73,4 | 443 | 430 | 1475 |

| 46 | 73,7 | 449 | 436 | 1500 |

| 46,5 | 73,9 | 456 | 442 | 1525 |

| 47 | 74.2 | 463 | 449 | 1550 |

| 47,5 | 74,5 | 470 | 455 | 1575 |

| 48 | 74,7 | 478 | 461 | 1605 |

| 48,5 | 75 | 485 | 468 | 1630 |

| 49 | 75,3 | 493 | 474 | 1660 |

| 49,5 | 75,5 | 501 | 481 | 1690 |

| 50 | 75,8 | 509 | 488 | 1720 |

| 50,5 | 76.1 | 517 | 494 | 1750 |

| 51 | 76,3 | 525 | 501 | 1780 |

| 51,5 | 76,6 | 534 | — | 1815 |

| 52 | 76,9 | 543 | — | 1850 |

| 52,5 | 77.1 | 551 | — | 1885 |

| 53 | 77,4 | 561 | — | 1920 |

| 53,5 | 77,7 | 570 | — | 1955 |

| 54 | 77,9 | 579 | — | 1995 |

| 54,5 | 78.2 | 589 | — | 2035 |

| 55 | 78,5 | 599 | — | 2075 |

| 55,5 | 78,7 | 609 | — | 2115 |

| 56 | 79 | 620 | — | 2160 |

| 56,5 | 79,3 | 631 | — | 2205 |

| 57 | 79,5 | 642 | — | 2250 |

| 57,5 | 79,8 | 653 | — | 2295 |

| 58 | 80.1 | 664 | — | 2345 |

| 58,5 | 80,3 | 676 | — | 2395 |

| 59 | 80,6 | 688 | — | 2450 |

| 59,5 | 80,9 | 700 | — | 2500 |

| 60 | 81.2 | 713 | — | 2555 |

| 60,5 | 81,4 | 726 | — | — |

| 61 | 81,7 | 739 | — | — |

| 61,5 | 82 | 752 | — | — |

| 62 | 82.2 | 766 | — | — |

| 62,5 | 82,5 | 780 | — | — |

| 63 | 82,8 | 795 | — | — |

| 63,5 | 83.1 | 810 | — | — |

| 64 | 83,3 | 825 | — | — |

| 64,5 | 83,6 | 840 | — | — |

| 65 | 83,9 | 856 | — | — |

| 65,5 | 84.1 | 872 | — | — |

| 66 | 84,4 | 889 | — | — |

| 66,5 | 84,7 | 906 | — | — |

| 67 | 85 | 923 | — | — |

| 67,5 | 85.2 | 941 | — | — |

| 68 | 85,5 | 959 | — | — |

| 68,5 | 85,8 | 978 | — | — |

| 69 | 86.1 | 997 | — | — |

| 69,5 | 86,3 | 1017 | — | — |

| 70 | 86,6 | 1037 | — | — |

Wskazówki dotyczące przybliżonej konwersji HRC/HB

Twardość jest wyższa niż 20HRC, 1HRC≈10HB,

Twardość jest niższa niż 20HRC, 1HRC≈11,5HB.

Uwagi: W przypadku obróbki skrawaniem można ją w zasadzie równomiernie przeliczyć na 1HRC≈10HB (twardość materiału przedmiotu obrabianego ma zakres wahań)

Twardość materiału metalowego

Twardość odnosi się do odporności materiału na miejscowe odkształcenia, zwłaszcza odkształcenia plastyczne, wgniecenia lub zarysowania. Jest to wskaźnik służący do pomiaru miękkości i twardości materiału.

Według różnych metod testowania twardość dzieli się na trzy typy.

①Twardość zarysowania. Służy głównie do porównywania miękkości i twardości różnych minerałów. Metoda polega na wybraniu pręta z jednym końcem twardym, a drugim miękkim, przepuszczeniu materiału do badania wzdłuż pręta i określeniu twardości badanego materiału w zależności od położenia zadrapania. Jakościowo rzecz biorąc, twarde przedmioty powodują długie rysy, a miękkie przedmioty powodują krótkie rysy.

②Twardość wcięcia. Metoda ta, stosowana głównie w przypadku materiałów metalowych, polega na użyciu pewnego obciążenia w celu wciśnięcia określonego wgłębnika w badany materiał i porównaniu miękkości i twardości badanego materiału na podstawie wielkości lokalnego odkształcenia plastycznego na powierzchni materiał. Ze względu na różnicę wgłębnika, obciążenia i czasu trwania obciążenia istnieje wiele rodzajów twardości wgłębień, w tym głównie twardość Brinella, twardość Rockwella, twardość Vickersa i mikrotwardość.

③Twardość odbicia. Metoda ta, stosowana głównie do materiałów metalowych, polega na swobodnym spadaniu specjalnego małego młotka z określonej wysokości w celu uderzenia w próbkę badanego materiału i wykorzystaniu ilości energii odkształcenia zgromadzonej (a następnie uwolnionej) w próbce podczas uderzenie (poprzez powrót małego młotka) pomiar wysokości skoku) w celu określenia twardości materiału.

Najbardziej powszechna twardość Brinella, twardość Rockwella i twardość Vickersa materiałów metalowych należą do twardości wcięcia. Wartość twardości wskazuje zdolność powierzchni materiału do przeciwstawienia się odkształceniu plastycznemu spowodowanemu wciśnięciem innego przedmiotu; C) do pomiaru twardości, a wartość twardości reprezentuje wielkość funkcji odkształcenia sprężystego metalu.

Twardość Brinella

Jako wgłębnik należy zastosować kulkę ze stali hartowanej lub kulkę ze stopu twardego o średnicy D, wcisnąć ją w powierzchnię badanego przedmiotu z odpowiednią siłą nacisku F i po określonym czasie przytrzymywania usunąć siłę nacisku, aby uzyskać wgłębienie o średnica d. Podziel siłę testową przez pole powierzchni wcięcia, a otrzymaną wartością będzie wartość twardości Brinella, a symbol jest reprezentowany przez HBS lub HBW.

Różnica między HBS i HBW polega na różnicy w wgłębniku. HBS oznacza, że wgłębnik jest kulką ze stali hartowanej, która służy do pomiaru materiałów o twardości Brinella poniżej 450, takich jak stal miękka, żeliwo szare i metale nieżelazne. HBW oznacza, że wgłębnikiem jest węglik spiekany, który służy do pomiaru materiałów o wartości twardości Brinella poniżej 650.

W przypadku tego samego bloku testowego, gdy pozostałe warunki testowe są dokładnie takie same, wyniki obu testów są różne, a wartość HBW jest często większa niż wartość HBS i nie ma reguły ilościowej, której należy przestrzegać.

Po 2003 roku mój kraj w równoważny sposób przyjął międzynarodowe standardy, wycofał wgłębniki z kulkami stalowymi i wszystkie używane głowice kulowe z węglików spiekanych. Dlatego też HBS zostaje wycofany, a HBW jest używany do reprezentowania symbolu twardości Brinella. W wielu przypadkach twardość Brinella wyrażana jest wyłącznie w HB i odnosi się do HBW. Jednakże HBS jest nadal od czasu do czasu widywany w publikacjach literaturowych.

Metoda pomiaru twardości Brinella jest odpowiednia dla żeliwa, stopów metali nieżelaznych, różnych stali ulepszanych cieplnie i odpuszczanych, ale nie nadaje się do badania próbek lubczęści toczone cncktóre są zbyt twarde, zbyt małe, zbyt cienkie lub które nie pozwalają na powstawanie dużych wgłębień na powierzchni.

Twardość Rockwella

Jako wgłębnik należy zastosować stożek diamentowy o kącie stożka 120° lub Ø1,588 mm i kulki ze stali hartowanej Ø3,176 mm oraz współpracujące z nim obciążenie. Obciążenie początkowe wynosi 10 kgf, a obciążenie całkowite wynosi 60, 100 lub 150 kgf (to znaczy obciążenie początkowe plus obciążenie główne). Twardość wyraża się jako różnica pomiędzy głębokością wcięcia po usunięciu głównego obciążenia, głębokością wcięcia przy utrzymaniu głównego obciążenia i głębokością wcięcia pod obciążeniem początkowym po przyłożeniu całkowitego obciążenia.

W teście twardości Rockwella wykorzystuje się trzy siły testowe i trzy wgłębniki. Istnieje 9 ich kombinacji, odpowiadających 9 skalom twardości Rockwella. Zastosowanie tych 9 linijek obejmuje prawie wszystkie powszechnie stosowane materiały metalowe. Istnieją trzy powszechnie stosowane HRA, HRB i HRC, spośród których HRC jest najczęściej stosowany.

Powszechnie stosowana tabela specyfikacji testu twardości Rockwella:

| Twardość | | | Twardość | |

| | | | | Węglik, węglik, |

| | | | | Wyżarzona, normalizowana stal, stop aluminium |

| | | | | stal hartowana, stal ulepszona cieplnie, głęboka |

Zakres stosowania skali HRC wynosi 20~70HRC. Gdy wartość twardości jest mniejsza niż 20HRC, ponieważ jest stożkowaaluminiowa część do obróbki cncwgłębnika zostanie wciśnięty zbyt mocno, czułość maleje i zamiast tego należy zastosować skalę HRB; gdy twardość próbki jest większa niż 67HRC, nacisk na końcówkę wgłębnika jest zbyt duży i diament łatwo ulega uszkodzeniu. Żywotność wgłębnika zostanie znacznie skrócona, dlatego zamiast tego należy ogólnie stosować skalę HRA.

Test twardości Rockwella jest prosty, szybki i ma małe wcięcie i może testować powierzchnię gotowych produktów oraz twardych i cienkich przedmiotów. Ze względu na małe wcięcie, w przypadku materiałów o nierównomiernej strukturze i twardości wartość twardości ulega dużym wahaniom, a dokładność nie jest tak wysoka jak twardość Brinella. Twardość Rockwella służy do określania twardości stali, metali nieżelaznych, twardych stopów itp.

Twardość Vickersa Twardość Vickersa

Zasada pomiaru twardości Vickersa jest podobna do zasady pomiaru twardości Brinella. Za pomocą diamentowego wgłębnika ostrosłupowego o kącie rozwarcia 136° wcisnąć w powierzchnię materiału określoną siłą testową F i po upływie określonego czasu usunąć siłę testową. Twardość wyraża się jako średni nacisk na jednostkową powierzchnię wgłębienia w kształcie piramidy kwadratowej. Wartość, symbol znaku to HV.

Zakres pomiaru twardości Vickersa jest duży i pozwala na pomiar materiałów o twardości w zakresie od 10 do 1000HV. Wcięcie jest małe i jest powszechnie stosowane do pomiaru cieńszych materiałów i warstw utwardzanych powierzchniowo, takich jak nawęglanie i azotowanie.

Twardość Leeba Twardość Leeba

Użyj korpusu udarowego z głowicą kulową o określonej masie z węglika wolframu, aby uderzyć w powierzchnię badanego elementu pod działaniem określonej siły, a następnie odbić. Ze względu na różną twardość materiałów, prędkość odbicia po uderzeniu jest również inna. Na urządzeniu udarowym zainstalowany jest magnes trwały. Kiedy korpus udarowy porusza się w górę i w dół, jego cewka obwodowa indukuje sygnał elektromagnetyczny proporcjonalny do prędkości, a następnie przekształca go w wartość twardości Leeba za pomocą obwodu elektronicznego. Symbol jest oznaczony jako HL.

Twardościomierz Leeb nie potrzebuje stołu roboczego, a jego czujnik twardości jest tak mały jak długopis, można go bezpośrednio obsługiwać ręcznie i można go łatwo wykryć, niezależnie od tego, czy jest to duży, ciężki przedmiot obrabiany, czy też przedmiot o skomplikowanych wymiarach geometrycznych.

Kolejną zaletą twardości Leeba jest to, że powoduje bardzo niewielkie uszkodzenia powierzchni produktu i czasami można ją zastosować jako badanie nieniszczące; jest wyjątkowy w testach twardości we wszystkich kierunkach, w wąskich przestrzeniach i specjalnychczęści aluminiowe.

Anebon kieruje się zasadą „Uczciwy, pracowity, przedsiębiorczy, innowacyjny”, aby stale zdobywać nowe rozwiązania. Anebon postrzega perspektywy i sukces jako swój osobisty sukces. Pozwól Anebon budować pomyślną przyszłość ramię w ramię w zakresie części obrabianych z mosiądzu i skomplikowanych części tytanowych CNC / akcesoriów do tłoczenia. Anebon ma teraz kompleksowe zaopatrzenie w towar, a cena sprzedaży jest naszą przewagą. Zapraszamy do zadawania pytań na temat produktów Anebon.

Popularne produkty Chiny Część do obróbki CNC i część precyzyjna. Jeśli którykolwiek z tych elementów Cię zainteresuje, daj nam znać. Anebon z przyjemnością przedstawi Państwu wycenę po otrzymaniu szczegółowych specyfikacji. Anebon dysponuje osobistymi specjalistami ds. badań i rozwoju, którzy spełniają wszelkie wymagania. Anebon z niecierpliwością oczekuje na Twoje zapytania i ma nadzieję, że będzie miał okazję współpracować z Tobą w przyszłości. Zapraszamy do zapoznania się z organizacją Anebon.

Czas publikacji: 18 maja 2023 r