Ile wiesz na temat klasyfikacji obrabiarek CNC?

Klasyfikacja obrabiarek CNC opiera się na funkcji, budowie i zastosowaniu.

Przyjrzymy się teraz różnym klasyfikacjom:

Na podstawie funkcji

Tokarki:Maszyny te wykonują głównie operacje toczenia na elementach cylindrycznych lub stożkowych.

Maszyny te mogą być używane do frezowania płaskich lub skomplikowanych powierzchni.

Oparty na strukturze

Poziome centra obróbcze:Wrzeciono i przedmiot obrabiany są umieszczone poziomo na stole.

Pionowe centra obróbcze:Wrzeciono i przedmiot obrabiany umieszcza się pionowo na stole.

Maszyny wieloosiowe:Maszyny te wyposażone są w wiele osi (3 lub więcej), co pozwala na wykonywanie precyzyjnych i skomplikowanych operacji.

Na podstawie aplikacji

Wiertarki to maszyny, które wykonują głównie operacje wiertnicze.

Szlifierki:Maszyny te mogą być używane do szlifowania i polerowania metalu.

Maszyny do cięcia laserowego:Do cięcia różnych materiałów wykorzystuje się technologię laserową.

Maszyny elektroerozyjne (EDM):Maszyny te kształtują i wiercą materiał przewodzący prąd elektryczny.

Metody klasyfikacji maszyn CNC są różne. Istnieje wiele typów i specyfikacji. Można go sklasyfikować, korzystając z powyższych metod klasyfikacji, a także czterech zasad funkcji i struktury.

1. Klasyfikacja obrabiarek ze względu na tor ich sterowania

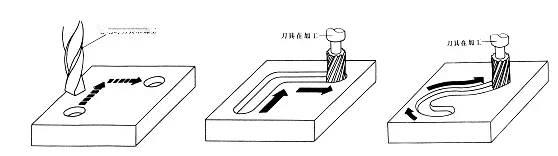

1) Maszyny CNC ze sterowaniem punktowym

Jedynym wymogiem kontroli punktowej jest precyzyjne pozycjonowanie ruchomych części z jednej obrabiarki na drugą. Wymagania dotyczące trajektorii ruchu między punktami nie są bardzo rygorystyczne. Podczas ruchu nie jest wykonywane żadne przetwarzanie. Nie ma znaczenia, w jaki sposób następuje ruch pomiędzy każdą osią współrzędnych. Aby uzyskać dokładne i szybkie pozycjonowanie, ważne jest, aby najpierw szybko przesunąć odległość między dwoma punktami, a następnie powoli zbliżyć się do punktu pozycji, aby zapewnić dokładność. Poniżej pokazana jest trajektoria ruchu.

Frezarki CNC i wykrawarki CNC to przykłady obrabiarek, które mają możliwości sterowania punktowego. Systemy CNC wykorzystywane wyłącznie do sterowania punktowego stały się rzadkością ze względu na rozwój technologii CNC.

(2) Obrabiarki CNC ze sterowaniem liniowym

Maszyny CNC ze sterowaniem równoległym są również znane jako maszyny CNC ze sterowaniem liniowym. Ma tę cechę, że kontroluje nie tylko dokładne pozycjonowanie pomiędzy punktami, ale także prędkość ruchu i trasę (trajektorię) pomiędzy dwoma punktami. Jego ruch związany jest wyłącznie z osiami współrzędnych obrabiarki poruszającymi się równolegle. Oznacza to, że w danym momencie kontrolowana jest tylko jedna współrzędna. Narzędziem można skrawać z posuwem określonym podczas procesu przesuwania. Zasadniczo można go stosować tylko do obróbki elementów prostokątnych i schodkowych.

Tokarki CNCze sterowaniem liniowym to głównie frezarki CNC i szlifierki CNC. System CNC tej obrabiarki jest również znany jako system CNC ze sterowaniem liniowym. W ten sam sposób maszyny CNC używane wyłącznie do sterowania liniowego są rzadkie.

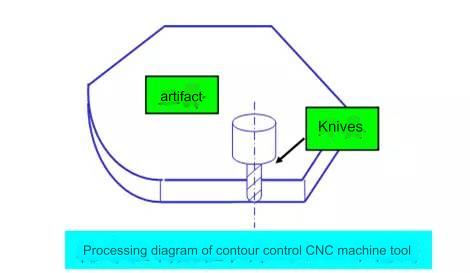

(3) Obrabiarki CNC ze sterowaniem konturowym 3D

Maszyny CNC ze sterowaniem ciągłym są również znane jako maszyny CNC z kontrolą konturu. Cechą kontrolną tej maszyny jest możliwość jednoczesnego kontrolowania dwóch lub więcej współrzędnych ruchu.

Aby mieć pewność, że względny ruch narzędzia po konturze przedmiotu obrabianego jest zgodny z konturem obróbki przedmiotu obrabianego, konieczne jest dokładne skoordynowanie przemieszczenia i prędkości każdego skoordynowanego ruchu zgodnie z zaleconą zależnością proporcjonalną.

Aby móc zastosować tę metodę sterowania, urządzenie CNC musi posiadać funkcję interpolacji. Interpolacja opisuje kształt linii prostej lub łuku poprzez przetwarzanie matematyczne wykonywane przez operatorów interpolacji w systemie CNC. Opiera się to na podstawowych danych wprowadzonych przez program, takich jak współrzędne punktów końcowych linii prostej, współrzędne punktów końcowych łuku lub promień lub współrzędna środka. Podczas obliczeń przypisz impulsy do każdego sterownika osi współrzędnych zgodnie z wynikami. Kontroluje to przemieszczenie łącznika dla każdej współrzędnej w celu dostosowania się do pożądanego konturu. Podczas ruchu narzędzie w sposób ciągły przecina powierzchnię przedmiotu obrabianego, co pozwala na różne obróbki takie jak linie proste, krzywe i łuki. Trajektoria obróbki sterowana konturem.

Do obrabiarek tych zaliczają się tokarki i frezarki CNC, a także wycinarki drutowe CNC, centra obróbcze itp. Odpowiadające im urządzenia CNC nazywane są systemami sterowania konturowego. Można go podzielić na trzy typy w zależności od liczby kontrolowanych osi: forma

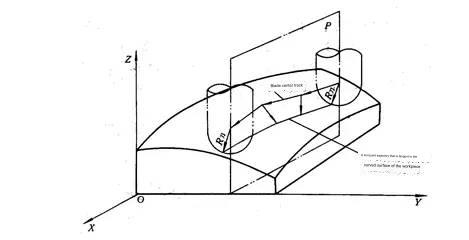

1 Łącza dwuosiowe:stosowane głównie do tokarek CNC, które obrabiają powierzchnie obrotowe, lub frezarek CNC, które obrabiają powierzchnie cylindryczne zakrzywione.

2 Pół-zawieszenie 2 osie:Stosowane jest głównie do sterowania obrabiarkami posiadającymi więcej niż 3 osie. Dwie osie mogą być połączone, a trzecia oś może wykonywać podawanie okresowe.

3 połączenie trójosiowe:Jest to połączenie obejmujące trzy liniowe osie współrzędnych, zwykle X/Y/Z, stosowane we frezarkach CNC, centrach obróbczych itp. Drugi typ pozwala na jednoczesne sterowanie dwoma współrzędnymi liniowymi w X/Y/Z, ponieważ jak również oś współrzędnych obrotu, która obraca się wokół liniowych osi współrzędnych.

Na przykład w centrum tokarskim połączenie pomiędzy dwiema liniowymi osiami współrzędnych (oś X i Z w kierunku wzdłużnym) musi być kontrolowane jednocześnie z połączeniem z wrzecionem (oś C), które obraca się wokół osi Z .

4 Połączenie czteroosiowe:Kontroluj jednocześnie trzy współrzędne liniowe X, Y i Z, aby połączyć je z jedną osią współrzędnych obrotowych.

5 Połączenie pięcioosiowe:Pozwala to na kontrolę połączenia trzech osi współrzędnych jednocześnie, X/Y/Z. Narzędzie steruje jednocześnie dwiema osiami współrzędnych AB i C, które obracają się wokół tych osi liniowych. Daje to w sumie pięć osi. Narzędzie można teraz umieścić w dowolnym miejscu w przestrzeni.

Narzędziem można sterować tak, aby obracało się jednocześnie wokół osi x i y, dzięki czemu zawsze tnie w tym samym kierunku co powierzchnia konturu. Zapewnia to gładkość i dokładność powierzchni. Obrobiona powierzchnia jest gładsza, co zwiększa wydajność.

2. Klasyfikacja układów serwosterowanych

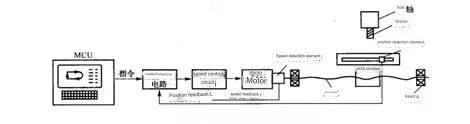

1) Obrabiarki CNC z otwartą pętlą

Ten typ obrabiarki jest wyposażony w serwo posuwu w otwartej pętli, co oznacza, że nie ma w nim urządzenia wykrywającego sprzężenie zwrotne. Jego silnikiem napędowym jest zwykle krokowy. Główną cechą silnika krokowego jest to, że obraca się on o pełny krok za każdym razem, gdy system sterowania zmienia sygnał impulsowy. Silnik posiada funkcję samoblokowania i umożliwia regulację kąta rozstawu.

Dystrybutor impulsów steruje obwodem napędowym za pomocą sygnału sterującego posuwem z systemu CNC. Liczbę impulsów i częstotliwość impulsów można zmieniać, aby kontrolować przemieszczenie współrzędnych, prędkość przemieszczenia lub przemieszczenie. kierunek.

Główne cechy tej metody to prostota, łatwość użycia i niski koszt. Nie ma problemu z niestabilnością systemu sterowania, ponieważ system CNC wysyła tylko sygnały jednokierunkowe. Dokładność przemieszczenia jest jednak niska, ponieważ błąd przekładni mechanicznej nie jest korygowany poprzez sprzężenie zwrotne.

Ta metoda sterowania była stosowana we wszystkich wczesnych maszynach CNC, ale charakteryzowała się dużą awaryjnością. Pomimo ulepszeń w obwodach napędowych, ta metoda sterowania jest nadal szeroko stosowana. Ta metoda sterowania, szczególnie w naszym kraju, jest stosowana w ogólnych systemach CNC, które są ekonomiczne i do przekształcania starego sprzętu za pomocą CNC. Ta metoda sterowania umożliwia również skonfigurowanie komputera jednoukładowego lub komputera jednopłytkowego jako maszyny CNC, co zmniejsza koszt systemu.

Obrabiarki ze sterowaniem w pętli zamkniętej

Ten typ obrabiarki CNC wykorzystuje sterowanie w pętli zamkniętej. Napęd silnika może być zasilany prądem stałym lub przemiennym i musi mieć skonfigurowane zarówno sprzężenie zwrotne położenia, jak i sprzężenie zwrotne prędkości, aby wykrywać rzeczywisty ruch ruchomej części w dowolnym momencie przetwarzania. System CNC w czasie rzeczywistym podaje tę ilość z powrotem do komparatora. Sygnał sterujący uzyskuje się poprzez interpolację i porównanie z wielkością. Różnica jest następnie wykorzystywana do sterowania serwonapędem, który napędza składową przemieszczenia w celu wyeliminowania błędu.

W zależności od lokalizacji i urządzenia sprzężenia zwrotnego detektora sprzężenia zwrotnego położenia, istnieją dwa tryby: pętla zamknięta (pełna) i pętla półzamknięta (pętla półzamknięta).

1 Sterowanie w pętli zamkniętej

Urządzenie sprzężenia zwrotnego położenia, jak pokazano na rysunku, wykorzystuje element liniowego wykrywania odległości. (Obecnie najczęściej stosuje się przymiar kratowy) Montowany jest na siodle obrabiarki. Wykrywa bezpośrednio przemieszczenie liniowe we współrzędnych obrabiarki. Sygnał z silnika można wyeliminować poprzez sprzężenie zwrotne. W mechanicznym łańcuchu transmisyjnym zmniejsza się błąd transmisji, co skutkuje dużą dokładnością statycznego pozycjonowania maszyny.

Reakcja dynamiczna całego mechanicznego łańcucha przekładni jest znacznie dłuższa niż reakcja elektryczna. Cały system sterowania w zamkniętej pętli jest bardzo trudny do ustabilizowania, a jego konstrukcja i regulacje są dość złożone. Ta metoda sterowania w zamkniętej pętli jest stosowana przede wszystkim w maszynach współrzędnościowych CNC, szlifierkach precyzyjnych CNC itp., które wymagają dużej precyzji.

2 Sterowanie w pętli półzamkniętej

Sygnał zwrotny położenia opiera się na elementach detekcji kąta, którymi obecnie są głównie enkodery. W serwomotorach lub śrubach zamontowane są elementy detekcji kąta (obecnie głównie enkodery). Charakterystyka sterowania systemu jest bardziej stabilna, ponieważ większość mechanicznych łączy transmisyjnych nie znajduje się w pętli zamkniętej. Programowa kompensacja stałej wartości może poprawić dokładność błędów przekładni mechanicznej, takich jak błąd śruby. Większość maszyn CNC korzysta z trybu półzamkniętej pętli.

3-wymiarowe hybrydowe maszyny CNC ze sterowaniem

Aby stworzyć hybrydowy system sterowania, można selektywnie skoncentrować cechy każdej metody sterowania. Aby spełnić wymagania niektórych obrabiarek i zniwelować różnice pomiędzy obiema metodami, zaleca się zastosowanie hybrydowego schematu sterowania. Dwie popularne metody to typ kompensacji w pętli otwartej i typ kompensacji w pętli półzamkniętej.

3. Klasyfikacja systemów CNC ze względu na poziom funkcjonalności

Systemy CNC są podzielone na trzy kategorie w zależności od poziomu funkcjonalności: niski, średni i wysoki. Ta metoda klasyfikacji jest szeroko stosowana w naszym kraju. Standardy klasyfikacji różnią się w zależności od okresu. Zgodnie z obecnym poziomem rozwoju różne typy systemów CNC są podzielone na trzy kategorie w oparciu o określone funkcje i wskaźniki. Systemy CNC średniej i wysokiej klasy są często określane jako w pełni funkcjonalne lub standardowe CNC.

(1) Cięcie metalu

Dotyczy maszyn CNC, które wykonują różne operacje cięcia, takie jaktoczenie i frezowanie CNC. Można to podzielić na dwie główne kategorie.

Maszyny CNC, takie jak tokarki i frezarki.

Główną cechą centrum obróbczego jest biblioteka narzędzi, która posiada mechanizm automatycznej wymiany narzędzi. Przechodzi przedmiot przez maszynę tylko raz. Po zaciśnięciu przedmiotu następuje automatyczna wymiana narzędzi skrawających. Różne procesy, w tym frezowanie (toczenie), wpusty, rozwiercanie (wiercenie) i gwintowanie są wykonywane w sposób ciągły na każdej powierzchni elementu na tej samej maszynie, na przykład (budowanie/frezowanie). Centrum, centrum tokarskie, centrum wiertnicze itp.

(2) Metal Fodzwonię

Odnosi się do maszyn CNC używanych do wytłaczania, wykrawania i prasowania, a także ciągnienia i innych operacji formowania. Do najczęściej używanych maszyn CNC należą prasy CNC i giętarki do rur CNC.

(3) Kategoria specjalnego przetwarzania

Najpopularniejsze są maszyny CNC do drutu EDM, a następniecięcie metalu CNCmaszyny i maszyny do obróbki laserowej CNC.

(4) Pomiar i rysowanie

Do tej kategorii zaliczają się głównie trójwymiarowe współrzędnościowe przyrządy pomiarowe, układarki narzędzi CNC, plotery CNC itp.

Głównym celem Anebon będzie zaoferowanie naszym klientom poważnych i odpowiedzialnych relacji korporacyjnych, zapewniając im wszystkim indywidualną uwagę w zakresie nowego projektowania mody dla OEM Shenzhen Precision Hardware Factory Custom FabricationFrezowanie CNCproces, odlewanie precyzyjne, usługi prototypowania. Tutaj możesz odkryć najniższą cenę. Otrzymasz tutaj także produkty i rozwiązania dobrej jakości oraz fantastyczną obsługę! Nie powinieneś wahać się przed skontaktowaniem się z Anebonem!

Nowy projekt mody dla chińskich usług obróbki CNC i niestandardowych usług obróbki CNC, Anebon ma wiele platform handlu zagranicznego, którymi są Alibaba, Globalsources, rynek globalny, Made in China. Produkty i rozwiązania marki „XinGuangYang” HID sprzedają się bardzo dobrze w Europie, Ameryce, na Bliskim Wschodzie i w innych regionach w ponad 30 krajach.

Czas publikacji: 6 października 2023 r