Wymagania obrabiarek CNC dotyczące materiałów narzędziowych

Wysoka twardość i odporność na zużycie

Twardość części tnącej narzędzia musi być wyższa niż twardość materiału przedmiotu obrabianego. Im wyższa twardość materiału narzędzia, tym lepsza jego odporność na zużycie. Twardość materiału narzędzia w temperaturze pokojowej powinna przekraczać HRC62. Twardość może być wyższa niż zwykłaCzęści do obróbki CNC.

Wystarczająca wytrzymałość i wytrzymałość

Narzędzie wytrzymuje doskonały nacisk w procesie nadmiernego cięcia. Czasami działa w warunkach uderzeń i wibracji. Aby zapobiec pękaniu i łamaniu narzędzia, materiał narzędzia musi mieć wystarczającą wytrzymałość i wytrzymałość. Ogólnie rzecz biorąc, wytrzymałość na zginanie reprezentuje wytrzymałość materiału narzędzia, a wartość udarności służy do opisania wytrzymałości materiału narzędzia.

wyższa odporność na ciepło

Odporność na ciepło odnosi się do właściwości materiałów narzędziowych pozwalających na utrzymanie twardości, odporności na zużycie, wytrzymałości i wytrzymałości w wysokich temperaturach. Jest to wiodący wskaźnik mierzący wydajność skrawania materiałów narzędziowych. Ta wydajność jest również nazywana twardością czerwoną materiałów narzędziowych.

Dobra przewodność cieplna

Im większa przewodność cieplna materiału narzędzia, tym więcej ciepła jest oddawane z narzędzia, co sprzyja obniżeniu temperatury skrawania narzędzia i poprawie jego trwałości.

Dobra przetwarzalność

Aby ułatwić obróbkę i produkcję narzędzi, materiały narzędziowe muszą mieć dobre właściwości przetwórcze, takie jak kucie, walcowanie, spawanie, cięcie i szlifowalność, właściwości obróbki cieplnej oraz właściwości odkształcania plastycznego materiałów narzędzi w wysokiej temperaturze. Węgliki spiekane i ceramiczne materiały narzędziowe również wymagają dobrych właściwości spiekania i formowania ciśnieniowego.

Rodzaj materiału narzędzia

stal szybkotnąca

Stal szybkotnąca to stopowa stal narzędziowa składająca się z W, Cr, Mo i innych pierwiastków stopowych. Ma wysoką stabilność termiczną, wytrzymałość, wytrzymałość oraz pewien stopień twardości i odporności na zużycie, dzięki czemu nadaje się do obróbki metali nieżelaznych i różnych materiałów metalowych. Ponadto, ze względu na solidną technologię obróbki, idealnie nadaje się do wytwarzania skomplikowanych narzędzi do formowania, zwłaszcza stali szybkotnącej wytwarzanej metodą metalurgii proszków, która ma anizotropowe właściwości mechaniczne i zmniejsza odkształcenia po hartowaniu; nadaje się do produkcji precyzyjnych i skomplikowanych narzędzi do formowania.

Twardy stop

Węglik spiekany ma wysoką twardość i odporność na zużycie. Podczas cięciaCzęści toczone CNC, jego wydajność jest lepsza niż stali szybkotnącej. Jego trwałość jest od kilku do kilkudziesięciu razy większa niż w przypadku stali szybkotnącej, ale udarność jest słaba. Ze względu na doskonałe właściwości skrawania jest szeroko stosowany jako materiał narzędziowy.

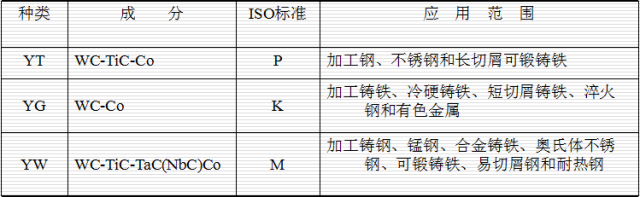

Klasyfikacja i oznaczanie węglików spiekanych na narzędzia skrawające

Powlekane ostrze

1) Materiałem powłokowym metody CVD jest TiC, który zwiększa trwałość narzędzi z węglika spiekanego 1-3 razy. Grubość powłoki: Krawędź tnąca jest tępa i sprzyja poprawie trwałości.

2) Materiałami powłokowymi metody fizycznego naparowywania PVD są TiN, TiAlN i Ti (C, N), co poprawia trwałość narzędzi z węglików spiekanych 2-10 razy. Cienka powłoka; Ostra krawędź; Jest to korzystne dla zmniejszenia siły skrawania.

★ Maksymalna grubość powłoki ≤ 16um

CBN i PCD

Sześcienny azotek boru (CBN) Twardość i przewodność cieplna sześciennego azotku boru (CBN) są gorsze od diamentu i ma on wysoką stabilność termiczną i chemiczną. Dlatego nadaje się do obróbki stali hartowanej, żeliwa twardego, nadstopów i węglików spiekanych.

Diament polikrystaliczny (PCD) Gdy PCD jest używany jako narzędzie skrawające, jest on spiekany na podłożu z węglika spiekanego. Może wykańczać materiały odporne na zużycie, o wysokiej twardości, niemetaliczne i nieżelazne, takie jak węglik spiekany, ceramika i stop aluminium o wysokiej zawartości krzemu.

★ Klasyfikacja materiału ostrza zacisku maszynowego ISO ★

Części stalowe: P05 P25 P40

Stal nierdzewna: M05 M25 M40

Żeliwo: K05 K25 K30

★ Im mniejsza liczba, tym bardziej złożone ostrze, tym lepsza odporność narzędzia na zużycie i gorsza odporność na uderzenia.

★ Im większa liczba, tym bardziej miękkie ostrze, tym lepsza odporność narzędzia na uderzenia i gorsza odporność na zużycie.

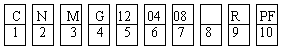

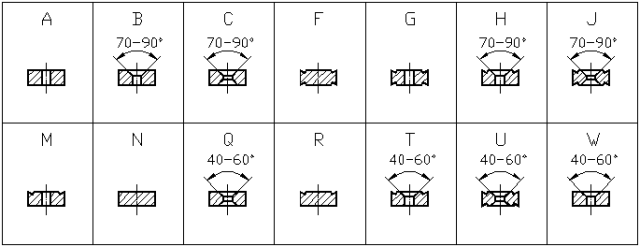

Możliwość konwersji na model ostrza i zasady reprezentacji ISO

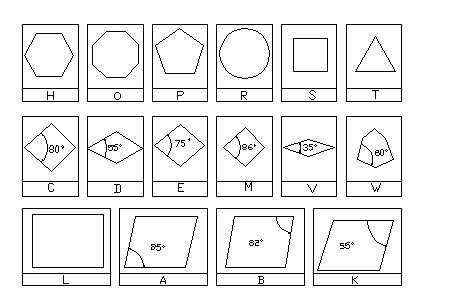

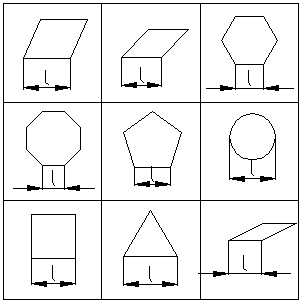

1. Kod przedstawiający kształt ostrza

2. Kod przedstawiający kąt tylny natarcia krawędzi skrawającej

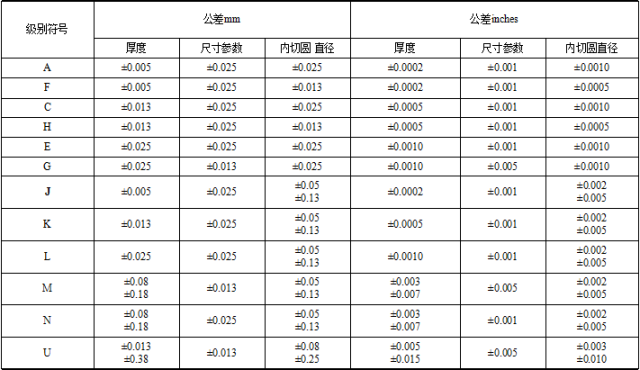

3. Kod przedstawiający tolerancję wymiarową ostrza

4. Kod przedstawiający sposób łamania wiórów i sposób mocowania ostrza

5. Reprezentowana przez długość krawędzi skrawającej

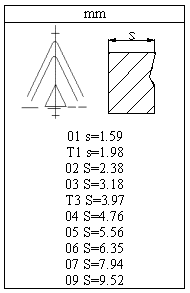

6. Kod reprezentujący grubość ostrza

7. Kod reprezentujący krawędź polerską i kąt R

Znaczenie innych cyfr

Osiem odnosi się do kodu wskazującego specjalne potrzeby;

9 oznacza kod kierunku podawania; na przykład kod R oznacza zasilanie prawe, kod L oznacza zasilanie lewe, a kod N oznacza zasilanie pośrednie;

10 oznacza kod typu rowka łamającego wiór;

11 oznacza kod materiału producenta narzędzi;

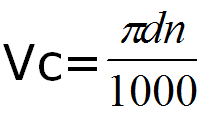

prędkość cięcia

Wzór obliczeniowy prędkości skrawania Vc:

W formule:

D - średnica obrotowa przedmiotu obrabianego lub ostrza, jednostka: mm

N - prędkość obrotowa przedmiotu lub narzędzia, jednostka: obr/min

Prędkość obróbki gwintu na zwykłej tokarce

Prędkość wrzeciona n do toczenia gwintu. Podczas nacinania gwintu na prędkość wrzeciona tokarki wpływa wiele czynników, takich jak wielkość skoku gwintu (lub skoku) przedmiotu obrabianego, charakterystyka podnoszenia i opuszczania silnika napędowego oraz prędkość interpolacji gwintu. Dlatego istnieją specyficzne różnice w prędkości wrzeciona dla toczenia gwintu dla różnych systemów CNC. Poniżej znajduje się wzór na obliczenie prędkości wrzeciona podczas toczenia gwintów na ogólnych tokarkach CNC:

W formule:

P - skok gwintu lub skok gwintu przedmiotu obrabianego, jednostka: mm.

K - współczynnik ubezpieczenia, zwykle 80.

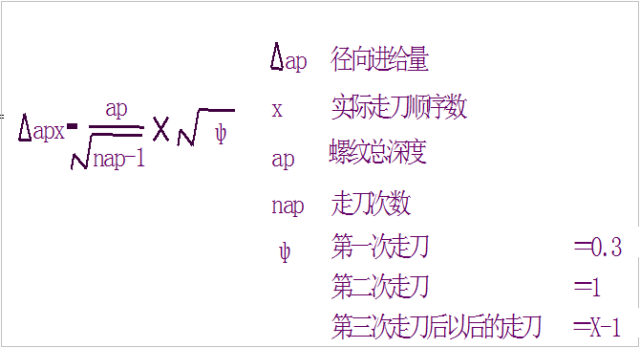

Obliczanie każdej głębokości posuwu dla obróbki gwintu

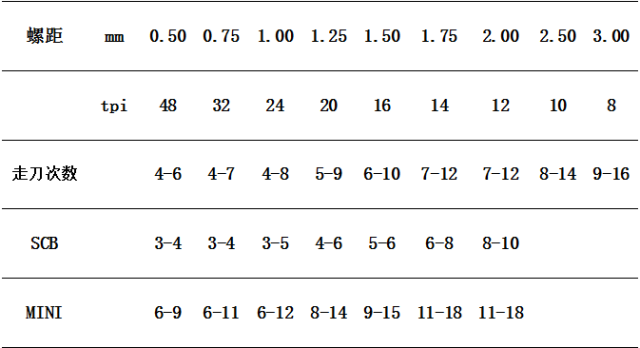

Liczba ścieżek narzędzia do gwintowania

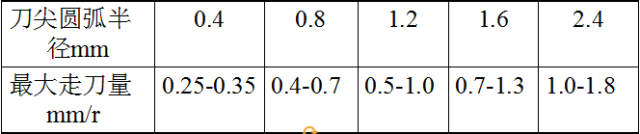

1) Zgrubna obróbka

Empiryczny wzór obliczeniowy posuwu obróbki zgrubnej: f zgrubny=0,5 R

Gdzie: R ------ promień łuku ostrza narzędzia mm

F ------ posuw narzędzia do obróbki zgrubnej mm

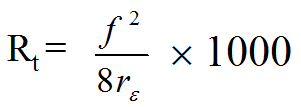

2) Wykończenie

We wzorze: Rt ------ głębokość konturu µm

F ------ Posuw mm/obr

r ε ------ Promień łuku podpowiedzi mm

Rozróżnij toczenie zgrubne i wykańczające w zależności od posuwu i rowka łamającego wiór

F ≥ 0,36 obróbka zgrubna

0,36 > f ≥ 0,17 półwykończenie

F < 0,17 obróbka wykańczająca

To nie materiał ostrza, ale rowek zapewniający łamanie wiórów wpływa na zgrubną i wykończoną obróbkę ostrza. Krawędź tnąca jest ostra, jeśli faza jest mniejsza niż 40um.

Czas publikacji: 29 listopada 2022 r