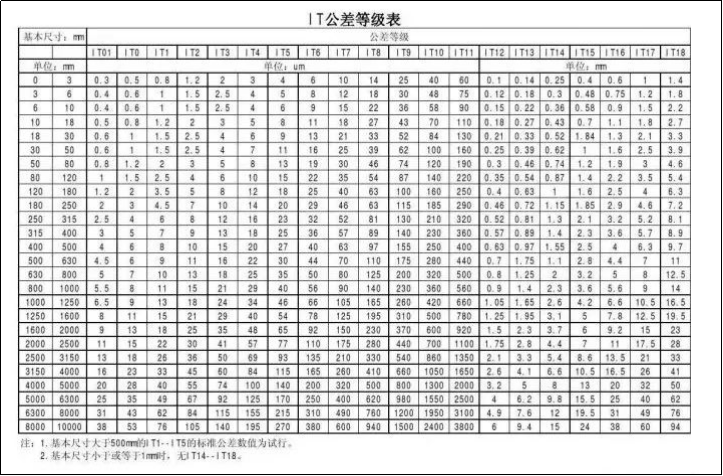

Maskineringspresisjonen brukes hovedsakelig for å karakterisere finheten til produkter, som f.eksCNC dreiedelerogCNC-fresedeler, og er et begrep som brukes for å evaluere de geometriske parametrene til maskinerte overflater. Maskineringsnøyaktighet måles etter toleransegrad. Jo mindre karakterverdi, jo høyere nøyaktighet.

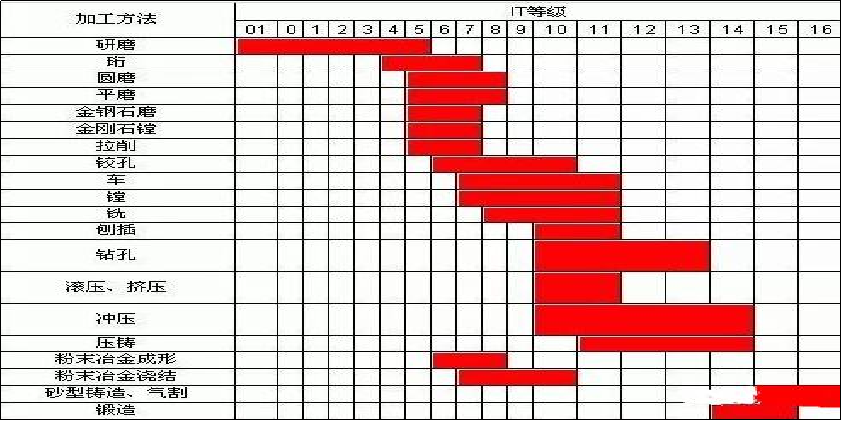

Det er 20 toleranseklasser fra IT01, IT0, IT1, IT2, IT3 til IT18, hvorav IT01 representerer den høyeste prosesseringsnøyaktigheten til delen, IT18 representerer den laveste prosesseringsnøyaktigheten til delen, generelle gruvemaskiner tilhører IT7, og generelt landbruk. maskineri tilhører IT8. I henhold til de forskjellige funksjonene til produktdeler, er maskineringspresisjonen som kreves for å oppnås og bearbeidingsformen og prosessen som er valgt også forskjellig. Denne artikkelen introduserer maskineringsnøyaktigheten til dreiing, fresing, høvling, sliping, boring, boring og andre vanlige maskineringsformer.

CNC dreiing

Kutteprosessen hvor arbeidsstykket roterer og dreieverktøyet beveger seg i en rett linje eller kurve i planet. Dreining utføres vanligvis på en dreiebenk, som brukes til å behandle indre og ytre sylindriske overflater, endeflater, koniske overflater, formingsflater og gjenger på arbeidsstykker.

Dreinøyaktigheten er generelt IT8-IT7, og overflateruheten er 1,6-0,8 μm.

1) Grovdreiingen skal ha betydelig skjæredybde og betydelig matehastighet for å forbedre dreieeffektiviteten uten å redusere skjærehastigheten. Allikevel kan maskineringsnøyaktigheten bare nå IT11, og overflateruheten er R α 20—10 μm.

2) Høy hastighet, lav matingshastighet og skjæredybde skal så langt det er mulig benyttes for halvsvinging og sluttvending. Maskineringsnøyaktigheten kan nå IT10-IT7, og overflateruheten er R α 10—0,16 μm.

3) Høyhastighets presisjonsdreiing av ikke-jernholdige metalldeler med et diamantdreieverktøy finpolert på en høypresisjonsdreiebenk kan gjøre at maskineringsnøyaktigheten når IT7-IT5, og overflateruheten er R α 0,04—0,01 μm. Denne typen dreiing kalles "speilvending".

CNC fresing

Fresing refererer til roterende flerkantsverktøy for å kutte arbeidsstykker, en svært effektiv prosesseringsmetode. Den er egnet for maskinering av plan, spor, forskjellige formingsoverflater (som spline, tannhjul og gjenger), og de unike overflatene til dysen. Den kan deles inn i foroverfresing og omvendt fresing i henhold til samme eller motsatt retning av hovedbevegelseshastigheten og arbeidsstykkets matingsretning under fresing.

Maskineringsnøyaktigheten til fresing kan generelt nå IT8~IT7, og overflateruheten er 6,3~1,6 μm.

1) Maskineringsnøyaktigheten under grovfresing er IT11~IT13, og overflateruheten er 5~20 μm.

2) Maskineringsnøyaktighet IT8~IT11 og overflateruhet 2,5~10 ved semi-presisjonsfresing μm.

3) Maskineringsnøyaktigheten under presisjonsfresing er IT16~IT8, og overflateruheten er 0,63~5 μm.

Høvling

Planlegging er en skjæremetode som bruker en høvel for å lage en horisontal relativ lineær frem- og tilbakegående bevegelse på arbeidsstykket, hovedsakelig brukt til konturbehandling av deler.

Maskineringsnøyaktigheten ved høvling kan generelt nå IT9~IT7, og overflateruheten er Ra6,3~1,6 μm.

1) Grovbearbeidingsnøyaktighet kan nå IT12~IT11, og overflateruheten er 25~12,5 μm.

2) Halvbearbeidingsnøyaktigheten kan nå IT10~IT9, og overflateruheten er 6,2~3,2 μm.

3) Presisjonen til finishhøvling kan nå IT8~IT7, og overflateruheten er 3,2~1,6 μm.

Sliping

Sliping refererer til behandlingsmetoden for å bruke slipende og slipende verktøy for å kutte av overflødig materiale på arbeidsstykket, som tilhører etterbehandling og er mye brukt i maskinindustrien.

Sliping brukes vanligvis til semi-finishing og etterbehandling, med nøyaktigheten IT8~IT5 eller enda høyere, og overflateruheten er vanligvis 1,25~0,16 μm.

1) Overflateruheten til presisjonssliping er 0,16~0,04 μm.

2) Ultrapresisjonssliping overflateruhet er 0,04-0,01 μm.

3) Overflateruheten til speilsliping kan nå 0,01 μM under.

Boring

Boring er en viktig metode for hullbehandling. Boring utføres ofte på bore- og dreiebenker eller bore- eller fresemaskiner.

Maskineringsnøyaktigheten ved boring er relativt lav, når vanligvis IT10, og overflateruheten er typisk 12,5 ~ 6,3 μm. Etter boring brukes ofte rømme og rømme til semi-finishing.

Kjedelig

Boring er en skjæreprosess med indre diameter som bruker et verktøy for å forstørre et hull eller en annen sirkulær kontur. Dens bruksområde er vanligvis fra halvgrov bearbeiding til etterbehandling. Verktøyet er vanligvis et enkant kjedelig verktøy (kalt en kjedelig stang).

1) Den kjedelige nøyaktigheten til stålmaterialer kan generelt nå IT9~IT7, og overflateruheten er 2,5~0,16 μm.

2) Maskineringsnøyaktigheten til presisjonsboring kan nå IT7~IT6, og overflateruheten er 0,63~0,08 μm.

Innleggstid: 22. november 2022