Utviklingen av verktøyfester skjer vanligvis i samsvar med de spesielle behovene til en gitt prosess, når delenes maskineringsprosess er etablert. Det er viktig å fullt ut vurdere gjennomførbarheten av å implementere armaturene mens du formulerer prosessen. Når du lager verktøyfestene, bør justeringer av prosessen foreslås når det er nødvendig.

Kvaliteten på utformingen av verktøyfestet bør evalueres basert på dens evne til konsekvent å sikre bearbeidingskvaliteten til arbeidsstykket, oppnå høy produksjonseffektivitet, minimere kostnader, muliggjøre praktisk sponfjerning, sikre sikker drift, spare på arbeidskraft og lette enkel produksjon og vedlikehold. Parametre for vurdering inkluderer disse faktorene.

1. Grunnleggende retningslinjer for utforming av verktøyfester

1) Sikre stabiliteten og påliteligheten til arbeidsstykkets posisjonering under bruk;

2) Sørg for tilstrekkelig bære- eller klemstyrke for å garantere bearbeiding av arbeidsstykket på armaturet;

3) Aktiver enkel og rask betjening under klemmeprosessen;

4)Inkluder bærebare deler med en utskiftbar struktur, og unngå ideelt sett bruk av andre verktøy når forholdene tillater det;

5) Etablere pålitelighet i gjentatt plassering av armaturet under justering eller utskifting;

6) Minimer kompleksitet og kostnader ved å unngå intrikate strukturer når det er mulig;

7) Bruk standarddeler som komponentdeler i størst mulig grad;

8) Etablere intern produktsystematisering og standardisering i selskapet.

2. Grunnleggende kunnskap om verktøy og armaturdesign

Et utmerket maskinverktøy må oppfylle følgende grunnleggende krav:

1) Å garantere presisjon for bearbeiding av arbeidsstykker nødvendiggjør å velge riktig posisjoneringsdatum, teknikk og komponenter, og utføre posisjoneringsfeilanalyse om nødvendig. Oppmerksomhet bør også rettes mot påvirkningen av fiksturens strukturelle elementer på bearbeiding for å sikre at fiksturen oppfyller arbeidsstykkets nøyaktighetsspesifikasjoner.

2) For å forbedre produksjonseffektiviteten, skreddersy kompleksiteten til spesialarmaturer for å matche produksjonskapasiteten. Bruk forskjellige raske og effektive klemmemekanismer når det er mulig for å forenkle operasjoner, redusere hjelpetiden og øke produksjonseffektiviteten.

3) Velg enkle og rasjonelle strukturer for spesialarmaturer med utmerket driftsytelse for å strømlinjeforme produksjons-, monterings-, justering-, inspeksjons- og vedlikeholdsprosesser.

4) Høyytende arbeidsarmaturer bør ha god styrke og stivhet, kombinert med enkel, effektiv, sikker og pålitelig drift. Når det er mulig og kostnadseffektivt, bruk pneumatiske, hydrauliske og andre mekaniserte klemenheter for å redusere operatørens arbeidsintensitet. I tillegg bør verktøyfestet lette sponfjerning og implementere strukturer, om nødvendig, for å forhindre at spon kompromitterer arbeidsstykkets posisjonering, verktøyskader eller forårsaker varmeakkumulering og prosesssystemdeformasjon.

5)Økonomisk effektive spesialarmaturer bør utnytte standardkomponenter og strukturer så mye som mulig. Streb etter enkle design og enkel produksjon for å minimere produksjonskostnadene for armaturet. Utfør derfor nødvendige tekniske og økonomiske analyser av armaturløsningen i designfasen basert på ordre- og produksjonskapasitet for å øke armaturets økonomiske fordeler under produksjon.

3. Oversikt over standardisering av verktøy og armaturdesign

1. Grunnleggende metoder og trinn for verktøy og armaturdesign

Forberedelse før design De originale dataene for verktøy- og armaturdesign inkluderer følgende:

a)Gi designmeldinger, ferdige deltegninger, foreløpige skisser og prosessruter, sammen med andre tekniske detaljer. Få en forståelse av de tekniske kravene for hver prosess, inkludert posisjonering og klemmemetoder, prosesseringsdetaljer fra forrige trinn, overflateforhold, anvendte maskinverktøy, verktøy, inspeksjonsutstyr, maskineringstoleranser og kuttemengder.

b)Forstå produksjonsbatchstørrelsen og krav til armaturet.

c)Gjør deg kjent med de primære tekniske parametrene, ytelsen, spesifikasjonene, nøyaktigheten og dimensjonene knyttet til strukturen til festet som forbinder delen av maskinverktøyet som brukes.

d)Oppretthold en standard beholdning av armaturmaterialer.

2. Problemer å vurdere i utformingen av verktøyfester

Klemdesignet har generelt en enkelt struktur, noe som gir inntrykk av at strukturen ikke er særlig komplisert. Spesielt nå har populariteten til hydrauliske klemmer forenklet den originale mekaniske strukturen. Imidlertid, hvis detaljerte hensyn ikke tas under designprosessen, vil unødvendige problemer uunngåelig oppstå:

a)Når du designer, sørg for at emnemarginen til arbeidsstykket vurderes nøyaktig for å forhindre interferens på grunn av overdimensjonering. Forbered den tomme tegningen før du fortsetter med designprosessen for å gi god plass.

b)For å sikre effektiv drift og jevn sponfjerning av armaturet, er det avgjørende å ta tak i potensielle problemer som akkumulering av jernspon og dårlig utstrømning av skjærevæske tidlig i designstadiet. Å forutse og løse behandlingsproblemer fra begynnelsen er avgjørende for å optimalisere formålet med inventar for å forbedre effektiviteten og brukervennligheten.

c)Legg vekt på den generelle åpenheten til armaturet for å forenkle installasjonsprosessen for operatører, og unngå tidkrevende og arbeidskrevende oppgaver. Å neglisjere armaturets åpenhet er ugunstig i design.

d)Følg alltid grunnleggende teoretiske prinsipper i armaturdesign for å opprettholde nøyaktighet og lang levetid. Design bør ikke gå på akkord med disse prinsippene, selv om de ser ut til å oppfylle de første brukerkravene, ettersom et godt design skal tåle tidens tann.

e)Vurder rask og enkel utskifting av posisjoneringskomponenter for å håndtere alvorlig slitasje og unngå å designe større, mer komplekse deler. Enkel utskifting bør være en nøkkelfaktor i komponentdesign.

Akkumulering av armaturdesignerfaring er veldig viktig. Noen ganger er design én ting og praktisk anvendelse en annen, så god design er en prosess med kontinuerlig akkumulering og oppsummering.

Vanlig brukte arbeidsinventar er hovedsakelig delt inn i følgende kategorier i henhold til deres funksjonalitet:

01 klemmeform

02 Bore- og freseverktøy

03 CNC, instrumentchuck

04 Gasstesting og vanntestingsverktøy

05 Trimme- og stanseverktøy

06 Sveiseverktøy

07 Poleringsjigg

08 Monteringsverktøy

09 Putetrykk, lasergraveringsverktøy

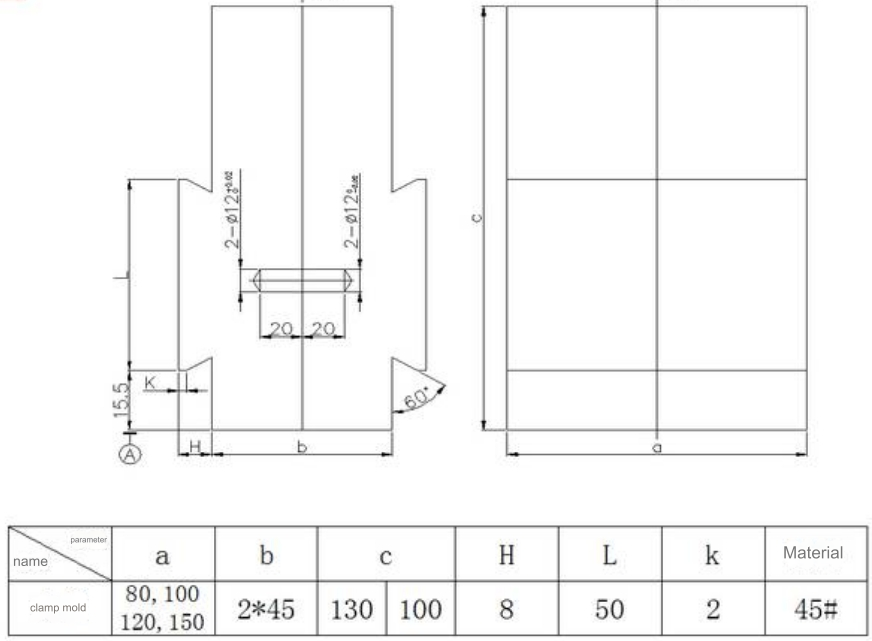

01 klemmeform

Definisjon: Et verktøy for posisjonering og fastspenning basert på produktform

Designpoeng:

1) Denne typen klemme finner sin primære anvendelse i skrustikke, og den gir fleksibiliteten til å trimmes i henhold til kravene.

2) Ytterligere posisjoneringshjelpemidler kan integreres i klemformen, vanligvis festet gjennom sveising.

3) Diagrammet ovenfor er en forenklet representasjon, og dimensjonene til formhulestrukturen er avhengig av de spesifikke omstendighetene.

4) Plasser lokaliseringspinnen med en diameter på 12 mm riktig på den bevegelige formen, mens det tilsvarende hullet på den faste formen er utformet for å passe jevnt med pinnen.

5)I løpet av designfasen bør monteringshulrommet justeres og forstørres med 0,1 mm, tatt i betraktning omrissoverflaten til den ikke-krympede blanktegningen.

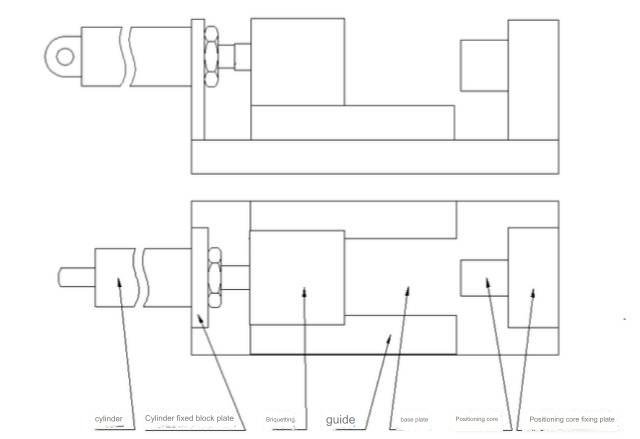

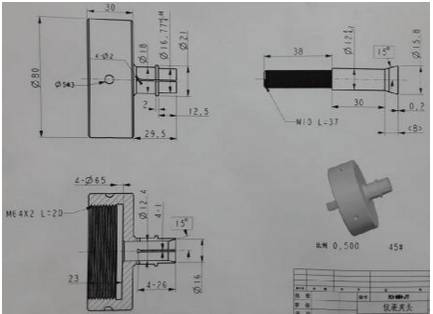

02 Bore- og freseverktøy

Designpoeng:

1)Om nødvendig kan ytterligere posisjoneringsmekanismer innlemmes i den faste kjernen og dens tilsvarende faste plate.

2)Det avbildede bildet er en grunnleggende strukturell omriss. Faktiske forhold krever skreddersydd design i tråd med produktets struktur.

3)Valget av sylinder påvirkes av produktets dimensjoner og belastningen det utsettes for under bearbeiding. SDA50X50 er det rådende valget i slike scenarier.

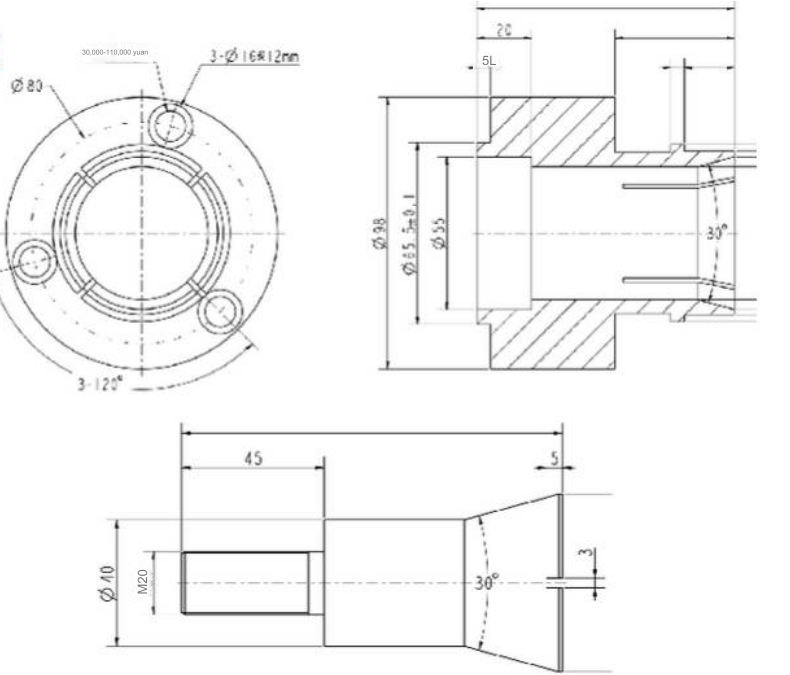

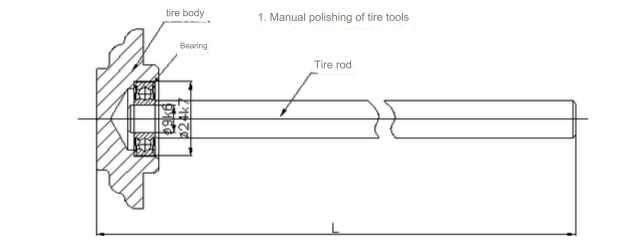

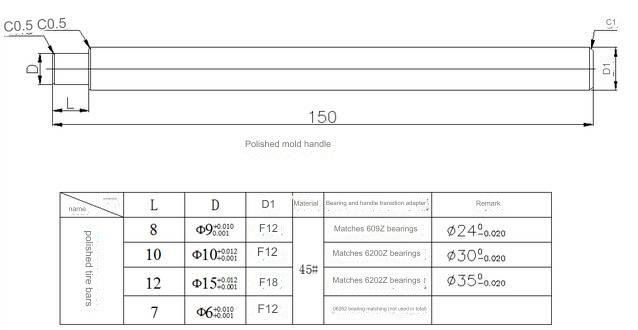

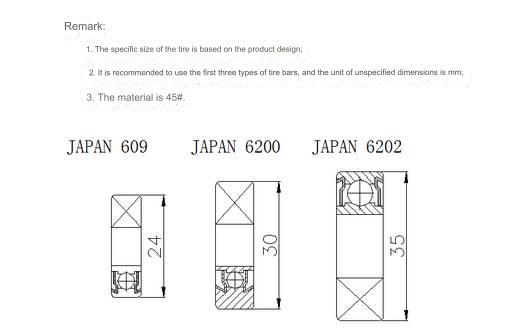

03 CNC, instrumentchuck

En CNC-chuck

Tå-inn chuck

Designpoeng:

1. Dimensjonene som ikke er merket i bildet ovenfor er basert på den indre hullstørrelsen til det faktiske produktet;

2. Den ytre sirkelen som er i posisjonskontakt med det indre hullet i produktet må etterlate en margin på 0,5 mm på den ene siden under produksjonen, og blir til slutt installert på CNC-maskinverktøyet og deretter finvridd til størrelse for å forhindre deformasjon og eksentrisitet forårsaket av slukkeprosessen;

3. Det anbefales å bruke fjærstål som materiale for monteringsdelen og 45# for strekkstagdelen;

4. Gjengen M20 på strekkstagdelen er en vanlig gjenge, som kan justeres etter den faktiske situasjonen.

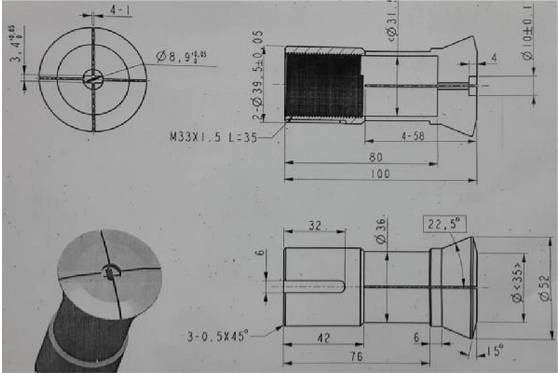

Instrument-tå-inn-chuck

Designpoeng:

1. Bildet ovenfor er et referansediagram, og monteringsdimensjonene og strukturen er basert på det faktiske produktets dimensjoner og struktur;

2. Materialet er 45# og bråkjølt.

Instrument ekstern klemme

Designpoeng:

1. Bildet ovenfor er et referansediagram, og den faktiske størrelsen avhenger av den indre hullstørrelsesstrukturen til produktet;

2. Den ytre sirkelen som er i posisjonskontakt med det indre hullet i produktet må etterlate en margin på 0,5 mm på den ene siden under produksjonen, og installeres til slutt på instrumentdreiebenken og deretter finvridd til størrelse for å forhindre deformasjon og eksentrisitet forårsaket av bråkjølingsprosessen;

3. Materialet er 45# og bråkjølt.

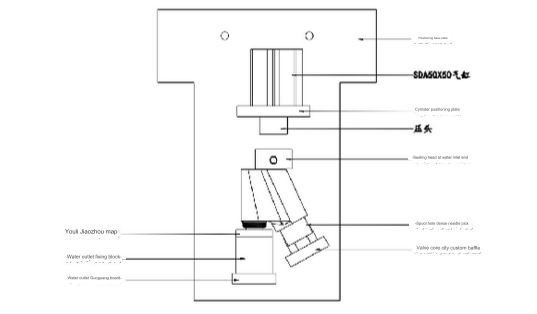

04 Gasstestverktøy

Designpoeng:

1) Bildet som følger med fungerer som en veiledning for gasstesteverktøy. Utformingen av den spesifikke strukturen må samsvare med det faktiske produktet. Målet er å lage en enkel forseglingsmetode for å gassteste og bekrefte produktets integritet.

2) Sylinderstørrelsen kan skreddersys til produktets dimensjoner, noe som sikrer at sylinderslaget muliggjør enkel håndtering avcnc maskineringsprodukt.

3) For tetningsflater som kommer i kontakt med produktet, brukes ofte materialer med sterke kompresjonsevner som Uni-lim og NBR gummiringer. I tillegg, når du bruker posisjoneringsblokker som berører produktets ytre overflate, anbefales det å bruke hvite limplastblokker under operasjoner. Dessuten hjelper det å dekke senteret med bomullsklut beskytte produktets utseende.

4) Ved utforming er det viktig å vurdere produktets plassering for å forhindre gasslekkasje i produktets hulrom, noe som kan føre til falsk deteksjon.

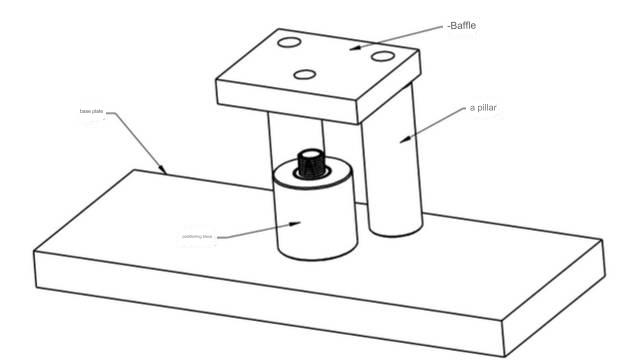

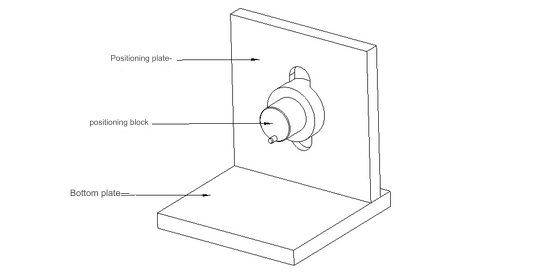

05 Stanseverktøy

Designpoeng:

Bildet ovenfor illustrerer den typiske utformingen av stanseverktøy. Bunnplaten festes sikkert til stansemaskinens arbeidsbenk, mens posisjoneringsblokken brukes til å stabilisere produktet. Den nøyaktige konfigurasjonen er skreddersydd til de spesifikke produktkravene. Det sentrale punktet muliggjør sikker og uanstrengt håndtering og plassering av produktet, mens baffelen hjelper til med å skille produktet fra stansekniven.

Søylene tjener til å feste ledeplaten på plass, og monteringsposisjonene og dimensjonene til disse komponentene kan tilpasses for å imøtekomme produktets unike egenskaper.

06 Sveiseverktøy

Den primære funksjonen til sveiseverktøy er å sikre nøyaktig posisjonering av hver komponent i sveiseenheten og sikre konsistent dimensjonering av hver del. Kjernestrukturen består av en posisjoneringsblokk, spesialdesignet for å matche den spesifikke strukturen tilcnc maskinerte aluminiumsdeler. Viktigere, når du plasserer produktet på sveiseverktøyet, er det avgjørende å unngå å skape et forseglet rom for å forhindre enhver negativ innvirkning på delstørrelsene på grunn av for høyt trykk under sveise- og oppvarmingsprosessen.

07 poleringsarmatur

08 Monteringsverktøy

Den primære funksjonen til monteringsverktøy er å gi støtte for posisjonering under montering av komponenter. Designkonseptet er å gjøre det enklere å plukke opp og plassere produkter i henhold til monteringsstrukturen til komponentene. Det er viktig å sørge for at produktets utseende forblir uskadet under montering og at det kan tildekkes under bruk. Beskytt produktet ved å bruke bomullsklut, og vurder å bruke ikke-metalliske materialer som hvitt lim når du velger materialer.

09 Putetrykk, lasergraveringsverktøy

Designpoeng:

Design posisjoneringsstrukturen til verktøyet i henhold til graveringskravene til det faktiske produktet. Vær oppmerksom på bekvemmeligheten av å plukke og plassere produktet, og beskyttelsen av produktets utseende. Posisjoneringsblokken og den ekstra posisjoneringsanordningen som er i kontakt med produktet bør være laget av hvitt lim og andre ikke-metalliske materialer så mye som mulig.

Anebon har det mest avanserte produksjonsutstyret, erfarne og kvalifiserte ingeniører og arbeidere, anerkjente kvalitetskontrollsystemer og et vennlig profesjonelt salgsteam før/ettersalgsstøtte for Kina engros OEM Plastic ABS/PA/POMCNC metall dreiebenkCNC-fresing 4-akset/5-akset CNC-bearbeidingsdeler,CNC dreiedeler. For tiden søker Anebon videre mot enda større samarbeid med utenlandske kunder i henhold til gjensidige gevinster. Opplev gratis for å komme i kontakt med oss for mer detaljer.

2022 Kina CNC og maskinering av høy kvalitet, med et team av erfarne og kunnskapsrike personell, dekker Anebons marked Sør-Amerika, USA, Midtøsten og Nord-Afrika. Mange kunder har blitt venner av Anebon etter godt samarbeid med Anebon. Hvis du har behov for noen av produktene våre, husk å kontakte oss nå. Anebon ser frem til å høre fra deg snart.

Innleggstid: 26. februar 2024