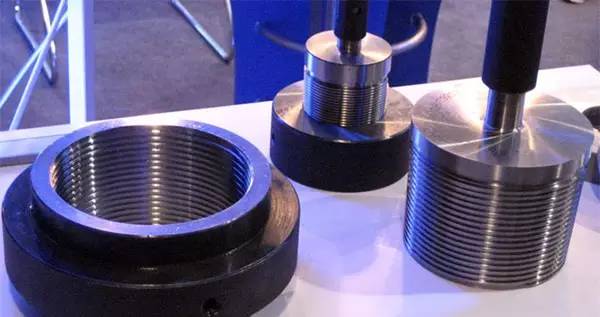

Tråden er hovedsakelig delt inn i koblingsgjenger og overføringsgjenger

For forbindelsestrådene tilCNC maskineringsdelerogCNC dreiedeler, de viktigste behandlingsmetodene er: tapping, gjenging, dreiing, valsing, valsing osv. For overføringsgjengen er hovedbehandlingsmetodene: grov- og findreiing ---sliping, virvelvindfresing --- grov- og findreiing osv. .

De ulike behandlingsmetodene er beskrevet nedenfor:

1. Trådkutting

Generelt refererer til metoden for behandling av tråder påcnc dreiedelermed formingsverktøy eller slipeverktøy, hovedsakelig inkludert dreiing, fresing, tapping, gjenging, sliping, sliping og virvelvindskjæring. Ved dreiing, fresing og sliping av tråder sørger overføringskjeden til maskinverktøyet for at dreieverktøyet, fresen eller slipeskiven beveger en ledning nøyaktig og jevnt langs arbeidsstykkets akse hver gang arbeidsstykket roterer. Ved banking eller gjenging foretar verktøyet (tapp eller dyse) og arbeidsstykket relativ rotasjonsbevegelse, og det først dannede gjengesporet leder verktøyet (eller arbeidsstykket) til å bevege seg aksialt.

Gjengedreiing på dreiebenk kan bruke et formdreieverktøy eller en trådkam (se gjengeverktøy). Dreie av gjenger med forming av dreieverktøy er en vanlig metode for enkelt- og småsatsproduksjon av gjengede arbeidsstykker på grunn av den enkle verktøystrukturen; dreiing av gjenger med gjengekuttere har høy produksjonseffektivitet, men verktøystrukturen er kompleks og egner seg kun for dreiing i middels og storskala produksjon Korte gjengede arbeidsstykker med fin stigning. Stigningsnøyaktigheten til trapesformet gjenger på vanlige dreiebenker kan bare nå karakterene 8 til 9 (JB2886-81, det samme nedenfor); bearbeiding av tråder på spesialiserte tråddreiebenker kan forbedre produktiviteten eller nøyaktigheten betydelig.

2. Gjengefresing

Fresing utføres på en gjengefres med en skivekutter eller en kamfres. Skivefreser brukes hovedsakelig til fresing av trapesformede utvendige gjenger på arbeidsstykker som skruestenger og snekker. Den kamformede freseren brukes til fresing av innvendige og utvendige vanlige gjenger og koniske gjenger. Siden den er frest med en flerkantet freser, er lengden på dens arbeidsdel større enn lengden på den behandlede tråden, så arbeidsstykket trenger bare å rotere 1,25 til 1,5 omdreininger for å behandle. Komplett, høy produktivitet. Stigningsnøyaktigheten til gjengefresing kan generelt nå grad 8-9, og overflateruheten er R 5-0,63 mikron. Denne metoden er egnet for batchproduksjon av gjengede arbeidsstykker med generell presisjon eller grovbearbeiding før sliping.

3. Trådsliping

Den brukes hovedsakelig til bearbeiding av presisjonsgjenger av herdede arbeidsstykker på gjengeslipere. I henhold til formen på tverrsnittet til slipeskiven kan det deles inn i to typer: enkeltlinjeslipehjul og multilinjeslipehjul. Pitch-nøyaktigheten til enkeltlinjeslipeskiven er 5-6 grader, overflateruheten er R 1,25-0,08 mikron, og dressingen av slipeskiven er mer praktisk. Denne metoden er egnet forsliping av presisjons blyskruer, gjengemålere, ormer, små partier med gjengede arbeidsstykker og presisjonstopper med avlastningssliping. Sliping med flere linjer er delt inn i to typer: langsgående slipemetode og dykkslipemetode. I den langsgående slipemetoden er bredden på slipeskiven mindre enn lengden på tråden som skal slipes, og tråden kan slipes til den endelige størrelsen ved å flytte slipeskiven i lengderetningen en eller flere ganger. I dykkslipemetoden er bredden på slipeskiven større enn lengden på tråden som skal slipes, og slipeskiven skjærer inn i overflaten av arbeidsstykket radielt, og arbeidsstykket kan slipes etter ca. 1,25 omdreininger. Produktiviteten er høy, men presisjonen er litt lavere, og dressingen av slipeskiven er mer komplisert. Dykkslipemetoden egner seg for avlastningssliping av kraner med store partier og sliping av noen gjenger for festing.

4. Trådsliping

En gjengesliper av mutter- eller skruetype er laget av mykere materialer som støpejern, og delene av de bearbeidede gjengene med stigningsfeil slipes forover og bakover for å forbedre stigningsnøyaktigheten. Den herdede innvendige gjengen elimineres vanligvis også ved sliping for å forbedre nøyaktigheten.

5. Banking og gjenging

Tapping er å bruke et visst moment for å skru kranen inn i det forhåndsborede bunnhullet på arbeidsstykket for å behandle den innvendige gjengen. Gjenging er bruken av dyser for å kutte utvendige gjenger på stang (eller rør) arbeidsstykker. Bearbeidingsnøyaktigheten for tapping eller gjenging avhenger av tappens eller dysens nøyaktighet. Selv om det er mange måter å behandle innvendige og utvendige gjenger på, kan innvendige gjenger med liten diameter bare behandles med kraner. Tapping og gjenging kan gjøres manuelt, eller dreiebenker, boremaskiner, tappemaskiner og gjengemaskiner.

Prinsippet for tråddreiing valg av kuttemengde

Siden stigningen (eller ledningen) til gjengen er spesifisert av mønsteret, er nøkkelen til å velge skjæremengde når du snur gjengen å bestemme spindelhastigheten n og skjæredybden ap.

1. Valg av spindelhastighet

I henhold til mekanismen at spindelen roterer 1 omdreining og verktøyet mater 1 bly når du snur tråden, bestemmes matehastigheten til CNC dreiebenken når du snur gjengen av den valgte spindelhastigheten. Gjengeledningen kommandert i gjengebehandlingsblokken (gjengestigningen er enkeltstartgjengen), som tilsvarer matehastigheten vf representert av matemengden f (mm/r)

vf = nf (1)

Det kan sees fra formelen at matehastigheten vf er proporsjonal med matehastigheten f. Hvis spindelhastigheten til verktøymaskinen velges for høyt, må den konverterte matingshastigheten langt overstige verktøymaskinens nominelle matingshastighet. Derfor, når du velger spindelhastighet for gjengedreiing, bør parameterinnstillingen til matesystemet og den elektriske konfigurasjonen av maskinverktøyet vurderes for å unngå fenomenet med "kaotiske tenner" på gjengen eller stigningen nær start-/sluttpunktet ikke oppfyller kravene.

I tillegg er det verdt å merke seg at når gjengebehandlingen er startet, kan spindelhastighetsverdien generelt ikke endres, og spindelhastigheten inkludert etterbearbeiding må følge den valgte verdien ved første mating. Ellers vil CNC-systemet føre til at tråden blir "kaotisk" på grunn av "overshoot"-mengden til pulsgiverens referansepulssignal.

2) Valg av skjæredybde

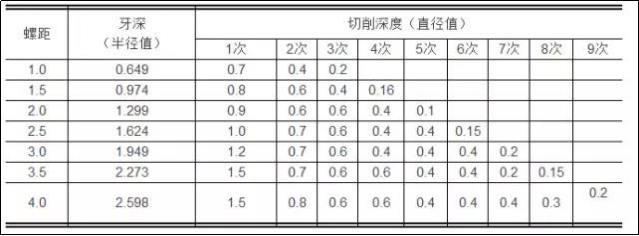

Siden gjengedreieprosessen danner dreiing, er verktøystyrken dårlig, og skjærematingen er stor, og skjærekraften på verktøyet er også stor. Derfor er det vanligvis nødvendig med fraksjonert fôrbehandling, og en relativt rimelig skjæredybde velges i henhold til den synkende trenden. Tabell 1 viser referanseverdiene for matetider og skjæredybde for vanlig metrisk gjengeskjæring for leserens referanse.

Tabell 1 Matetider og skjæredybde for vanlig metrisk gjengeskjæring

Innleggstid: 10. desember 2022