Hva vet du om dimensjoneringsdetaljene i mekanisk design som må tas hensyn til?

Dimensjoner på det totale produktet:

De er dimensjonene som definerer den generelle formen og størrelsen til et objekt. Disse dimensjonene er vanligvis representert som numeriske verdier i de rektangulære boksene som indikerer høyde, bredde og lengde.

Toleranser:

Toleranser er tillatte variasjoner i dimensjoner som sikrer riktig passform, funksjon og montering. Toleranser er definert av en kombinasjon av pluss- og minussymboler sammen med numeriske verdier. Et hull med 10 mm diameter +- 0,05 mm betyr for eksempel at diameterområdet er mellom 9,95 mm og 10,05 mm.

Geometriske dimensjoner og toleranser

GD&T lar deg kontrollere og definere geometrien til komponenter og monteringsfunksjoner. Systemet inkluderer kontrollrammer og symboler for å spesifisere slike egenskaper som flathet (eller konsentrisitet), perpendikularitet (eller parallellitet), etc. Dette gir mer informasjon om formen og retningen til funksjonene enn grunnleggende dimensjonsmålinger.

Overflatefinish

Overflatefinish brukes til å spesifisere ønsket tekstur eller glatthet på overflaten. Overflatefinishen uttrykkes ved hjelp av symboler som Ra (aritmetisk gjennomsnitt), Rz (maksimal høydeprofil) og spesifikke ruhetsverdier.

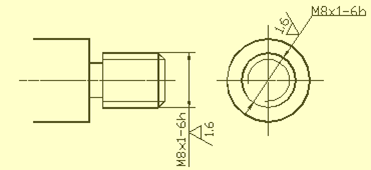

Gjengede funksjoner

For å dimensjonere gjengeelementer, som bolter eller skruer, må du spesifisere gjengestørrelse, stigning og gjengeserie. Du kan også inkludere andre detaljer, som gjengelengde, avfasninger eller gjengelengde.

Monteringsforhold og klareringer

Dimensjonerende detaljer er også viktige når man designer mekaniske sammenstillinger for å vurdere forholdet mellom komponentene, samt klaringene som trengs for riktig funksjon. Det er viktig å spesifisere matchende overflater, justeringer, hull og eventuelle toleranser som kreves for funksjonalitet.

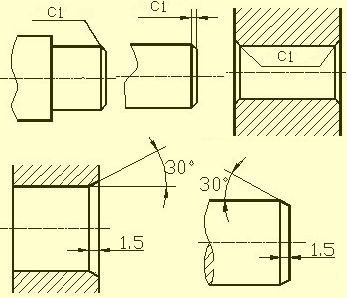

Dimensjoneringsmetoder for vanlige konstruksjoner

Dimensjoneringsmetoder for vanlige hull (blinde hull, gjengede hull, forsenkede hull, forsenkede hull); dimensjoneringsmetoder for faser.

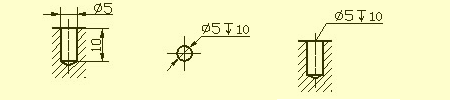

❖ Blindt hull

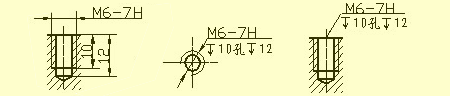

❖ Gjenget hull

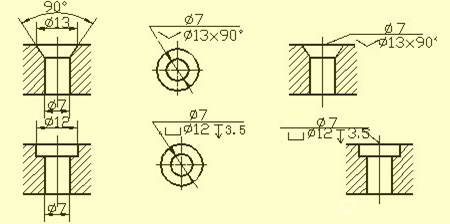

❖ Motboring

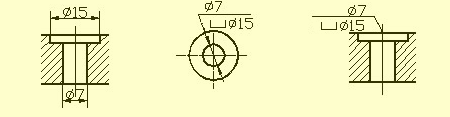

❖ Forsenkende hull

❖ Fasing

Maskinerte strukturer på delen

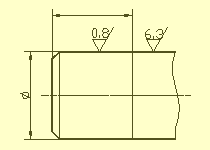

❖ Underskåret spor og slipeskivens overløpsspor

For å lette fjerningen av verktøyet fra delen og for å sikre at overflatene på delene som er i kontakt er de samme under monteringen, bør et forhåndsbehandlet underskjæringsspor, eller et slipeskiver over bevegelsesspor, påføres på det stadiet av overflaten som skal behandlet.

Generelt kan størrelsen på underskjæringen angis som "rilledybde x diameter", eller "rilledybde x sporbredde". Overløpssporet til slipeskiven ved sliping av endeflaten eller den ytre sirkelen.

❖Borstruktur

Blindhull boret av en drill har en vinkel på 120 grader i bunnen. Dybden på sylinderdelen er boredybden, unntatt gropen. Overgangen mellom trinnhullet og 120 graders kjegle er markert med en kjegle med tegnemetode, samt dimensjonering.

For å sikre nøyaktig boring, og for å unngå at borkronen brekker, er det viktig at borkronens akse er vinkelrett som mulig på overflaten av enden som bores. Bildet nedenfor viser hvordan du strukturerer de tre borendene på riktig måte.

❖Bosser og groper

Generelt må overflatene som kommer i kontakt med andre deler eller deler behandles. Bosser og groper på støpegods er vanligvis utformet for å redusere bearbeidingsarealet og samtidig sikre god kontakt mellom overflatene. Støtteflatebosser og støtteoverflategroper er boltet; for å redusere prosessoverflaten, opprettes et spor.

Vanlige delstrukturer

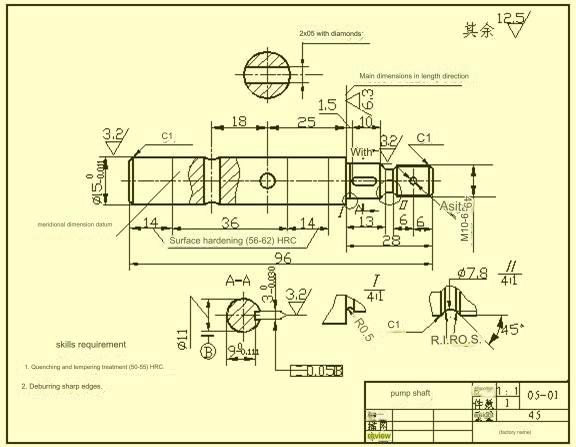

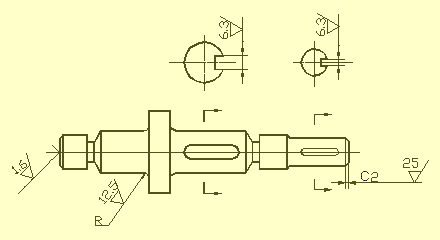

❖Skafthylsedeler

Aksler, foringer og andre deler er eksempler på slike deler. Så lenge grunnsyn og tverrsnitt vises, er det mulig å uttrykke dens lokale struktur og hovedtrekk. Aksen for projeksjon er vanligvis plassert horisontalt for å gjøre det lettere å se tegningen. Aksen skal plasseres på en vertikal sidelinje.

Foringens akse brukes til å måle radielle dimensjoner. Dette brukes for eksempel til å bestemme F14 og F11 (se avsnitt AA). Figuren er tegnet. Designkravene er forenet med prosessbenchmark. For eksempel, når du behandler akseldeler på en dreiebenk, kan du bruke fingerbøl til å skyve akselens senterhull. I lengderetningen kan den viktige endeflaten eller kontaktflaten (skulder), eller maskinert overflate brukes som målestokk.

Figuren viser at skulderen til høyre med overflateruhet Ra6.3, er hovedreferanse for dimensjonene i lengderetningen. Størrelser som 13, 14, 1,5 og 26,5 kan trekkes fra den. Hjelpebasen markerer skaftets totale lengde 96.

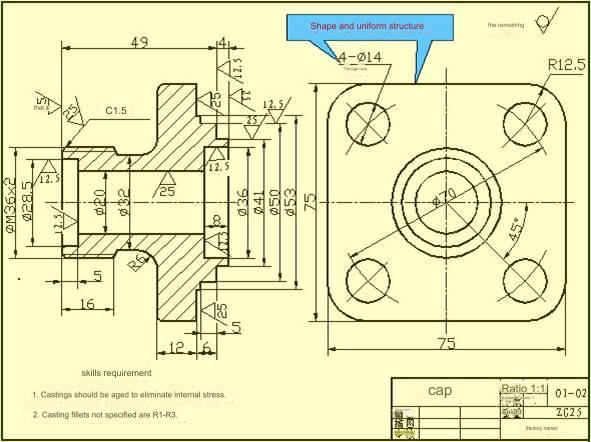

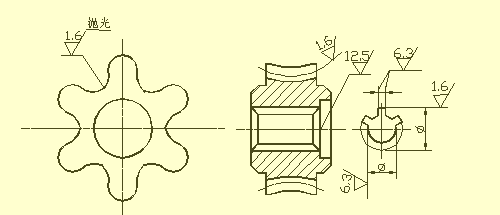

❖Diskdekseldeler

Denne typen del er vanligvis en flat disk. Den inkluderer endedeksler, ventildeksel, gir og andre komponenter. Hovedstrukturen til disse delene er en roterende kropp med forskjellige flenser og runde hull jevnt fordelt. Lokale strukturer, som ribbe. Som en generell regel, når du velger visninger, bør du velge snittvisningen langs aksen eller symmetriplanet som hovedvisning. Du kan også legge til andre visninger til tegningen (for eksempel venstre visning, høyre visning eller toppvisning) for å vise enhetligheten til strukturen og formen. På figuren er det vist at det er lagt til et venstresidebilde for å vise den firkantede flensen, med sine avrundede hjørner og jevnt fordelt fire gjennomgående hull.

Ved målinger av skivedekselkomponenter velges vanligvis bevegelsesaksen over akselens hull som den radielle dimensjonsaksen, og den viktigste kanten er typisk valgt som primærdimensjonsdatum i lengderetningen.

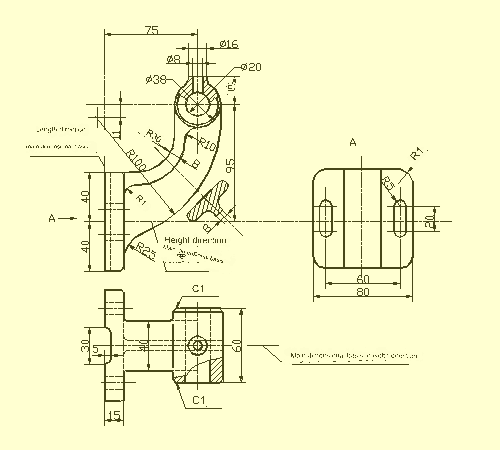

❖ Deler til gaffelen

De omfatter vanligvis koblingsstengene og girgaffelstøttene og forskjellige andre komponenter. På grunn av deres forskjellige behandlingsposisjoner, vurderes arbeidsplasseringen og formen på delen når du velger utsikten som skal brukes som primær. Valget av alternative visninger vil vanligvis kreve minst to grunnleggende perspektiver, samt passende seksjonsvisninger, delvisninger og andre uttrykksteknikker brukes for å vise hvordan strukturen er lokal for stykket. Utvalget av visninger som vises i delene av pedalsetediagrammet er enkelt og lett å forstå. For å uttrykke størrelsen på ribben og peiling er det ikke nødvendig med riktig syn, men for ribben som er T-formet er det bedre å bruke tverrsnittet. passende.

Når du måler dimensjonene til komponenter av gaffeltypen, brukes ofte delens bunn og symmetriplanen til delen som referansepunkt for dimensjoner. Sjekk ut diagrammet for metoder for å bestemme dimensjonene.

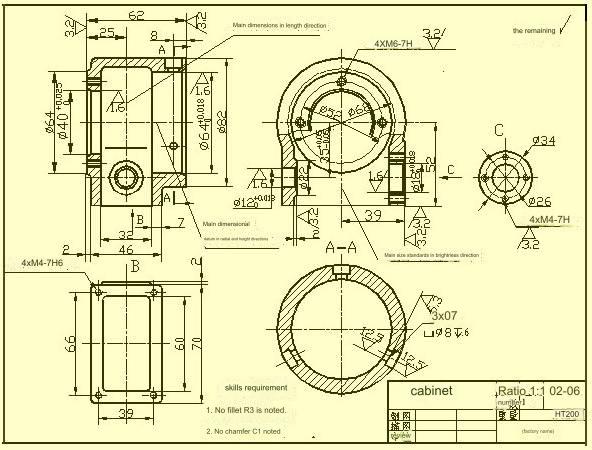

❖Deler av boksen

Generelt er formen og strukturen til delen mer komplisert enn de tre andre delene. I tillegg endres behandlingens posisjoner. De omfatter vanligvis ventilhus, pumpelegemer reduksjonsbokser og forskjellige andre komponenter. Når du velger en visning for hovedvisningen, er de primære bekymringene plasseringen av arbeidsområdet og egenskapene til formen. Hvis du velger andre visninger, må passende hjelpevisninger som seksjoner eller delvisninger, seksjoner og skråvisninger velges basert på situasjonen. De bør tydelig formidle den ytre og indre strukturen til stykket.

Når det gjelder dimensjonering, brukes ofte den aksen som kreves brukt av design nøkkel monteringsflate og kontaktområdet (eller prosessflaten) samt symmetriplanen (breddelengden) til boksens hovedstruktur osv. som dimensjonene til referansen. Når det gjelder områdene på boksen som krever skjæring, må dimensjonene merkes så nøyaktig som mulig for å lette håndtering og inspeksjon.

Overflateruhet

❖ Konsept for ruhet av overflaten

De mikroskopisk formede geometriske egenskapene som består av topper og daler som har små hull på tvers av overflaten er kjent som overflatens ruhet. Dette er forårsaket av riper etterlatt av verktøy på overflatene under produksjon av deler, og deformasjon forårsaket av plasten på metallets overflate i prosessen med kutting og kutting og splitting.

Ruheten til overflater er også en vitenskapelig indikator for å evaluere kvaliteten på delenes overflate. Det påvirker egenskapene til delene, deres samsvarende nøyaktighet, slitestyrke korrosjonsmotstand, tetningsutseende og utseende. av komponenten.

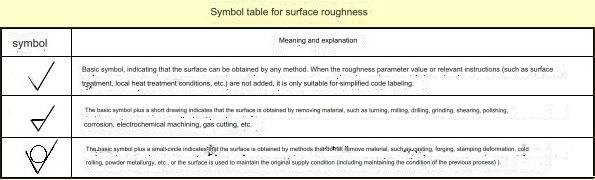

❖ Overflateruhet koder for symboler, merker og merker

GB/T 131-393-dokumentet spesifiserer overflateruhetskoden så vel som notasjonsteknikken. Symbolene som indikerer ruheten til overflateelementene på tegningen er oppført i følgende tabell.

❖ Hovedevalueringsparametere for ruhet av overflater

Parametrene som brukes til å evaluere ruheten til delens overflate er:

1.) Aritmetisk gjennomsnittlig konturavvik (Ra)

Det aritmetiske gjennomsnittet av absolutt verdi av konturforskyvningen i lengden. Verdiene til Ra samt lengden på prøvetakingen er vist i denne tabellen.

2.) Maksimal maksimal høyde på profilen (Rz)

Samplingsvarigheten er at det er gapet mellom konturtoppens topp- og bunnlinje.

Vær oppmerksom på: Ra-parameteren foretrekkes når du bruker.

❖ Kravene til merking av overflateruhet

1.) Et eksempel på kodemerking for å indikere ruhet på overflaten.

Høydeverdiene for overflateruhet Ra, Rz og Ry er merket med numeriske verdier i koden, med mindre det er mulig å utelate parameterkoden Ra er ikke nødvendig i stedet for den riktige verdien for parameteren Rz eller Ry må identifiseres før til alle parameterverdier. Se tabellen for et eksempel på hvordan du merker.

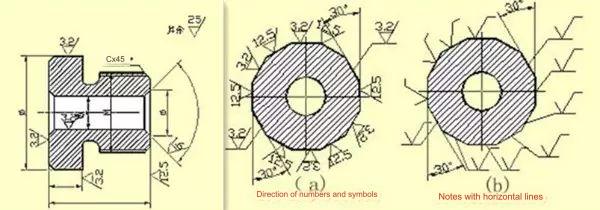

2.) Teknikk for å merke symboler og tall på ru overflate

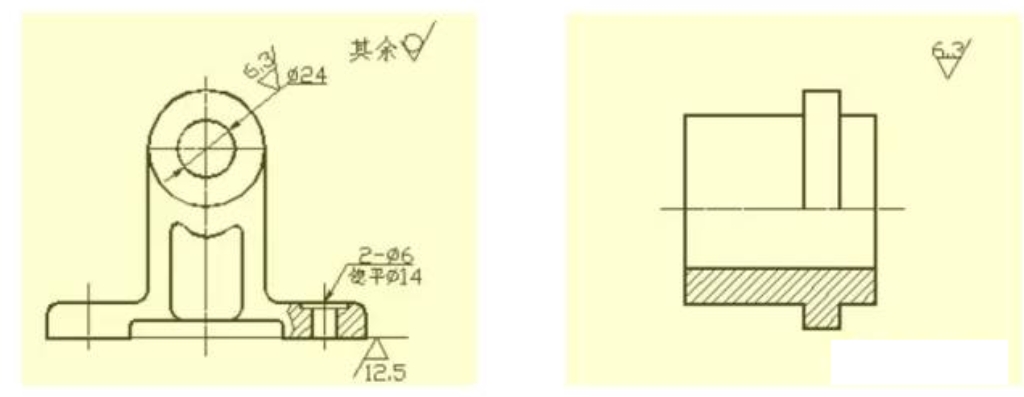

❖ Hvordan markerer jeg ruhet av overflatesymboler på tegninger

1.) Ruheten til overflaten (symbolet) skal plasseres med konturlinjene synlige eller dimensjonslinjene, eller på deres forlengelseslinjer. Punktet til symbolet skal peke fra utsiden av materialet og mot overflaten.

2.) 2. Den spesielle retningen for symboler og tall i ruhetskoden på overflater skal merkes i henhold til forskriftene.

Et godt eksempel på markering av ruhet på overflaten

Den samme tegningen brukes for hver overflate er vanligvis merket med kun én generasjon (symbol) og nærmest dimensjonslinjen. Hvis området ikke er stort nok eller vanskelig å markere, er det mulig å trekke linjen. Når alle overflater på en vare oppfyller de samme kravene til overflateruhet, kan merkingene gjøres likt i øvre høyre del av tegningen. Når flertallet av overflatene til et stykke deler de samme overflateruhetsspesifikasjonene, er den mest brukte koden (symbolet) samtidig, skriv dette øverst til venstre på tegningen. Ta også med "hvile" "hvile". Dimensjonene på alle jevnt identifiserte overflater ruhetssymbol (symboler) og forklaringstekst skal være 1,4 ganger høyden til markeringene på tegningen.

Ruheten til overflaten (symbolet) på den kontinuerlig buede overflaten av komponenten, overflaten til elementer som gjentas (som tenner, hull, riller, hull eller riller.) samt den diskontinuerlige overflaten forbundet med tynne, heltrukne linjer er bare observert kun én gang.

Hvis det er flere spesifikasjoner for overflateruhet for nøyaktig det samme området, skal den tynne hellinjen trekkes for å markere delelinjen, og passende ruhet og dimensjoner skal registreres.

Hvis det fastslås at tannformen (tann) ikke spores på overflaten av gjenger, tannhjul eller andre tannhjul. Ruheten til overflatekoden (symbolet) kan sees på illustrasjonen.

Ruhetskodene for arbeidsflaten til det sentrale hullet, siden av kilesporfiletene og fasene kan forenkle prosessen med merking.

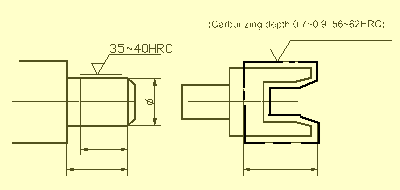

Hviscnc freste delerskal varmebehandles eller delvis belegges (belegges) skal hele området merkes med tykke linjer med stiplede linjer, og målene som tilsvarer det skal være tydelig merket. Spesifikasjonene kan vises på linjen horisontalt langs den lange kanten av overflateruhetssymbolet.

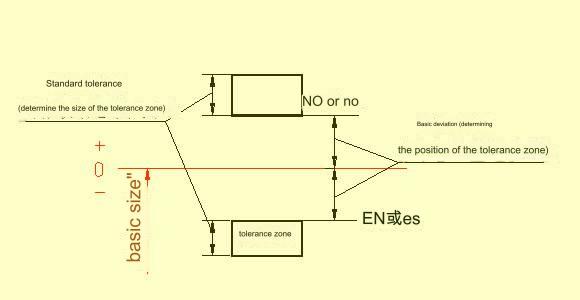

Grunnleggende toleranser og standardavvik

For å lette produksjonen tillate interoperabilitet avcnc-maskinerte komponenterog oppfyller ulike brukskrav, fastsetter den nasjonale standarden "Limits and Fits" at toleransesonen består av to komponenter som er standardtoleransen og det grunnleggende avviket. Standardtoleransen er det som bestemmer hvor stor toleransesonen og grunnavviket bestemmer området for toleransesonen.

1.) Standardtoleranse (IT)

Kvaliteten på standardtoleransen vil bli bestemt av størrelsen på basen og klassen. En toleranseklasse er et mål som definerer nøyaktigheten av målinger. Den er delt inn i 20 nivåer, nærmere bestemt IT01, IT0 og IT1. ,…, IT18. Nøyaktigheten til dimensjonsmålingene avtar når du går fra IT01 til IT18. For mer spesifikke standarder for standardtoleranser, sjekk ut de relevante standardene.

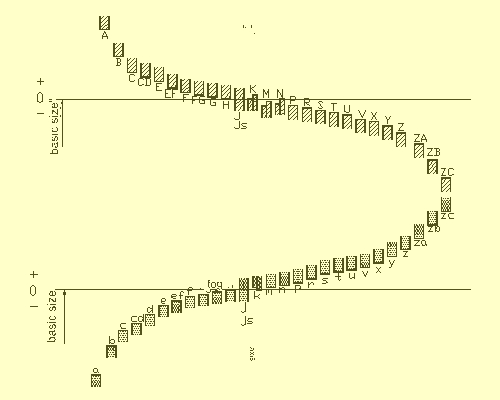

Grunnleggende avvik

Grunnavvik er øvre eller nedre avvik i forhold til null i standardgrensene, og refererer generelt til avvik nær null. Grunnavviket er lavere når toleransesonen er høyere enn nulllinjen; ellers er den øvre. De 28 grunnleggende avvikene er skrevet med latinske bokstaver med store bokstaver for hullene og små bokstaver for å representere skaftene.

På diagrammet over grunnavvik er det tydelig at hullets grunnavvik AH og akselgrunnavvik kzc representerer det nedre avviket. Hullets grunnavvik KZC representerer det øvre avviket. Øvre og nedre avvik for hull og skaft er henholdsvis +IT/2 og –IT/2. Det grunnleggende avviksdiagrammet viser ikke størrelsen på toleransen, men bare plasseringen av den. Standardtoleransen er den motsatte enden av en åpning i enden av en toleransesone.

I henhold til definisjonen for dimensjonstoleranser er beregningsformelen for grunnleggende avvik og standard:

EI = ES + IT

ei=es+IT eller es=ei+IT

Toleransesonekoden for hullet og skaftet består av to koder: den grunnleggende avvikskoden og toleransesonen.

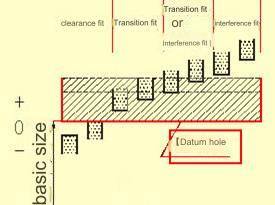

Samarbeide

Passform er forholdet mellom toleransesonen til hullene og skaftene som har samme grunndimensjon og er kombinert sammen. Passformen mellom skaftet og hullet kan være tett eller løst avhengig av brukskravene. Derfor spesifiserer den nasjonale standarden de forskjellige typene passform:

1) Klaringspassning

Hullet og skaftet skal passe sammen med en minimumsklaring på null. Hulltoleransesonen er høyere enn akseltoleransesonen.

2) Overgangssamarbeidet

Det kan være mellomrom mellom akselen og hullet når de monteres. Hullets toleransesone overlapper den til skaftet.

3) Interferenstilpasning

Ved montering av aksel og hull er det interferens (inkludert minimal interferens lik null). Toleransesonen for akselen er lavere enn toleransesonen for hullet.

❖ Benchmark-system

I produksjonen avcnc maskinerte deler, en del er valgt som et datum og dens avvik er kjent. Datumsystemet er en måte å oppnå forskjellige typer tilpasning med forskjellige egenskaper, ved å endre avviket til en annen del som ikke er et datum. Nasjonale standarder spesifiserer to referansesystemer basert på de faktiske produksjonskravene.

1) Det grunnleggende hullsystemet er vist nedenfor.

Grunnhullsystem (også kalt grunnleggende hullsystem) er et system hvor toleransesonene til et hull som har et visst avvik fra standarden og toleransesonene til en aksel som har ulike avvik fra standarden danner ulike tilpasninger. Nedenfor er en beskrivelse av det grunnleggende hullsystemet. Se diagrammet nedenfor.

①Grunnleggende hullsystem

2) Grunnakselsystemet er vist nedenfor.

Basic shaft system (BSS) – Dette er et system der toleransesonene til en aksel og et hull, hver med forskjellige grunnavvik, danner forskjellige tilpasninger. Nedenfor er en beskrivelse av det grunnleggende aksesystemet. Nullpunktaksen er aksen i grunnaksen. Dens grunnleggende avvikskode (h) er h og øvre avvik er 0.

②Grunnleggende akselsystem

❖ Kode for samarbeid

Tilpasningskoden er sammensatt av toleransesonekoden for hullet og skaftet. Det er skrevet i brøkform. Toleransesonekoden for hullet er i telleren, mens toleransekoden for akselen er i nevneren. En grunnleggende akse er enhver kombinasjon som inneholder h som teller.

❖ Merking av toleranser og tilpasning på tegninger

1) Bruk den kombinerte merkemetoden for å markere toleranser og passe på monteringstegningen.

2) Det brukes to ulike typer merking påmaskinering av delertegninger.

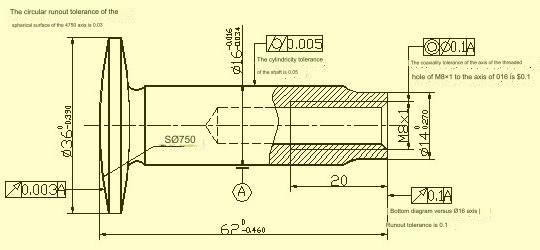

Geometrisk toleranse

Det er geometriske feil og feil i innbyrdes posisjon etter at delene er behandlet. Sylinderen kan ha en kvalifisert størrelse, men være større i den ene enden enn den andre, eller tykkere i midten, mens den er tynnere i hver ende. Det kan heller ikke være rundt i tverrsnitt, noe som er en formfeil. Etter bearbeiding kan aksene til hvert segment være forskjellige. Dette er en posisjonsfeil. Formtoleranse er variasjonen som kan gjøres mellom den ideelle og den faktiske formen. Posisjonstoleranse er variasjonen som kan gjøres mellom den faktiske og ideelle posisjonen. Begge er kjent som geometriske toleranser.

Kuler med geometrisk toleranse

❖ Toleransekoder for former og posisjoner

Den nasjonale standarden GB/T1182-1996 spesifiserer brukskodene for å indikere form- og posisjonstoleranser. Når den geometriske toleransen ikke kan markeres med en kode i faktisk produksjon, kan tekstbeskrivelsen benyttes.

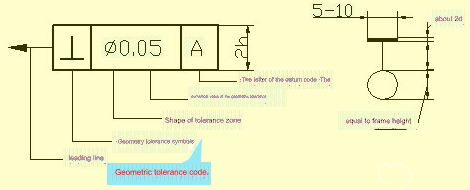

Geometriske toleransekoder består av: geometriske toleranserammer, ledelinjer, geometriske toleranseverdier og andre relaterte symboler. Skriftstørrelsen i rammen har samme høyde som skriften.

❖ Geometrisk toleransemerking

Teksten nær den geometriske toleransen vist i figuren kan legges til for å forklare konseptet for leseren. Det trenger ikke være med på tegningen.

Anebon er stolt over den høyere kundeoppfyllelsen og brede aksepten på grunn av Anebons vedvarende streben etter høy kvalitet både på produkter og tjenester for CE-sertifikat Tilpassede høykvalitets datamaskinkomponenter CNC-dreide deler Fresing av metall, Anebon har fortsatt jakten på WIN-WIN scenario med våre forbrukere . Anebon ønsker hjertelig velkommen klientell fra hele verden som kommer i overkant av et besøk og etablerer et langvarig romantisk forhold.

CE-sertifikat Kina cnc-maskinerte aluminiumskomponenter,CNC dreide delerog cnc dreiebenk deler. Alle ansatte i fabrikken, butikken og kontoret til Anebon kjemper for ett felles mål om å gi bedre kvalitet og service. Virkelig virksomhet er å få en vinn-vinn-situasjon. Vi ønsker å gi mer støtte til kundene. Velkommen alle hyggelige kjøpere til å kommunisere detaljer om våre produkter og løsninger med oss!

Ønsker du å vite mer eller trenger et tilbud, ta kontaktinfo@anebon.com

Innleggstid: 29. november 2023