Hvor mye vet du om metoden for metallskjæring?

Metallkutting for gjenging involverer vanligvis prosesser som tapping, gjengefresing og enkeltpunktsgjenging. Disse metodene brukes ofte i produksjon for å lage interne eller eksterne gjenger på metallkomponenter.

Tapping er en prosess der et tappeverktøy brukes til å kutte gjenger i forhåndsborede hull. Det brukes ofte til å lage interne tråder. Gjengefresing, derimot, bruker et roterende skjæreverktøy med flere tenner for gradvis å kutte gjengeprofilen. Denne metoden brukes ofte for både innvendige og utvendige gjenger.

Ettpunktsgjenging innebærer å bruke et skjæreverktøy med en enkelt skjærekant for å kutte gjenger på et arbeidsstykke. Denne metoden brukes ofte i dreiebenker eller dreiemaskiner for å lage presise gjenger.

Valget av metode avhenger av faktorer som type materiale som gjenges, ønsket gjengeprofil, nødvendig nøyaktighet og produksjonsvolum. Ulike verktøy, maskiner og teknikker kan brukes til forskjellige bruksområder og bransjekrav.

1. Viktig grunnleggende kunnskap om trådbehandling

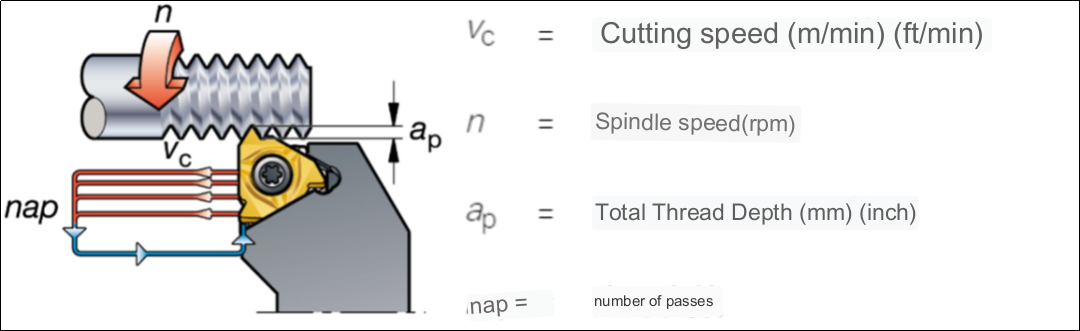

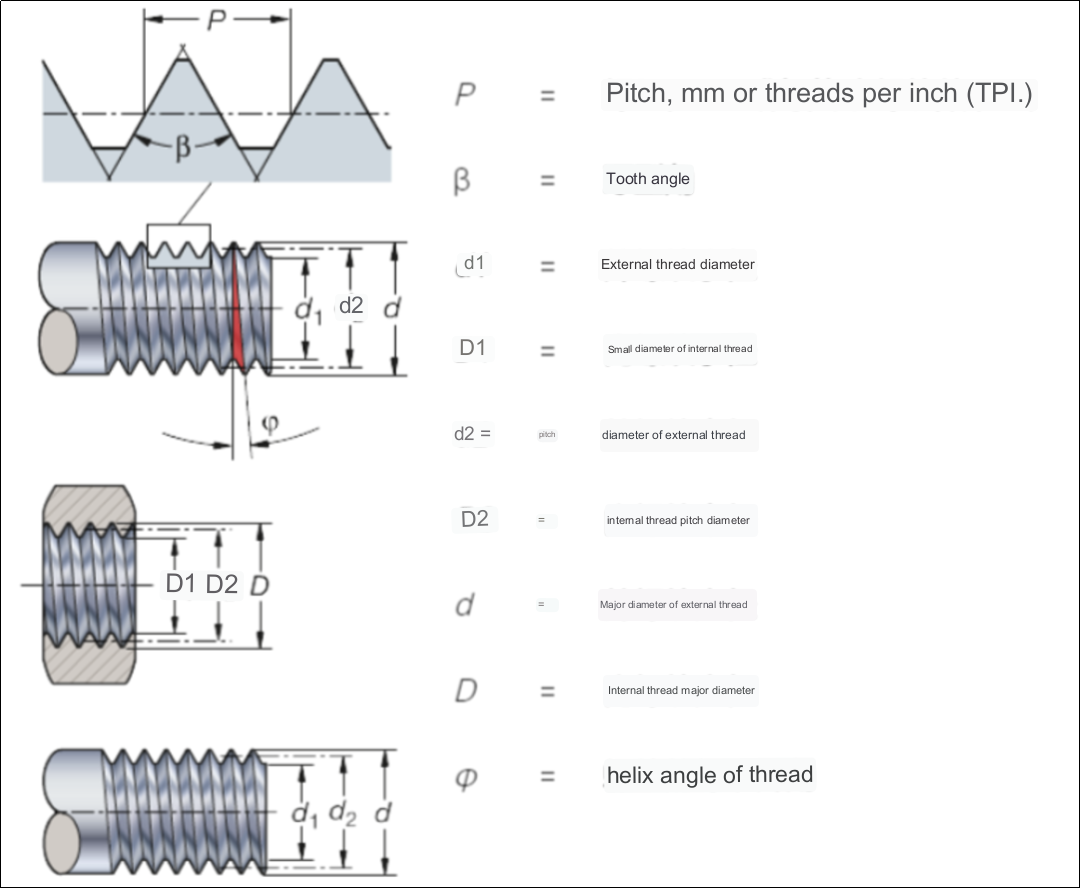

1. Definisjon av begreper

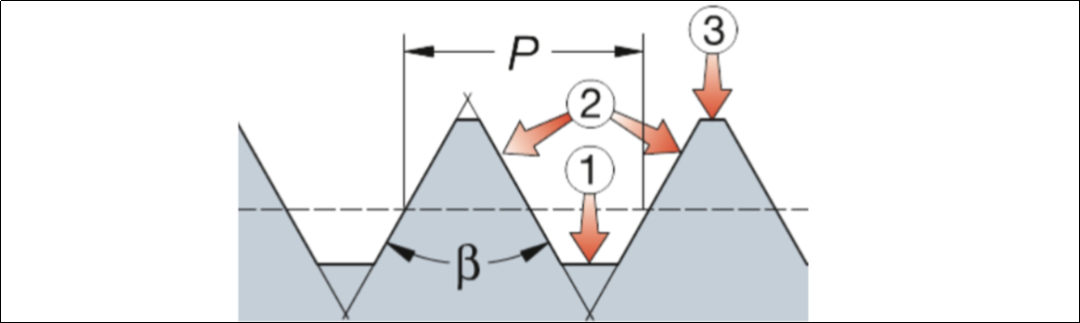

① Bunn av tann ② Side av tann ③ Topp av tann

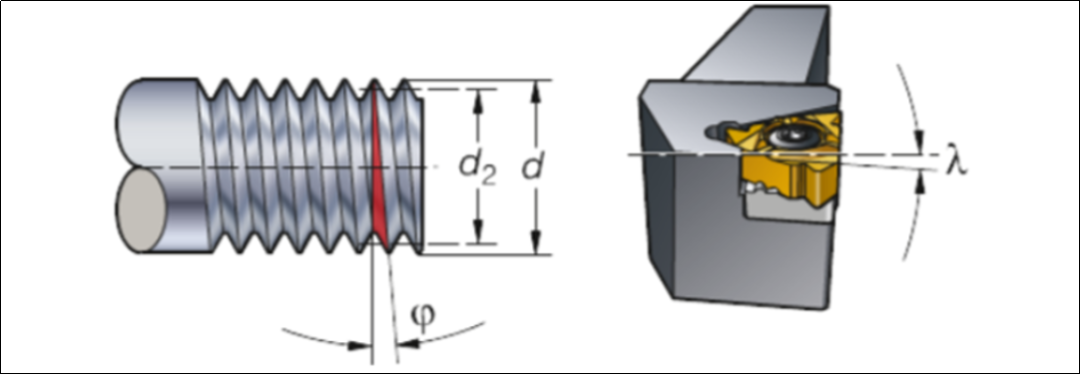

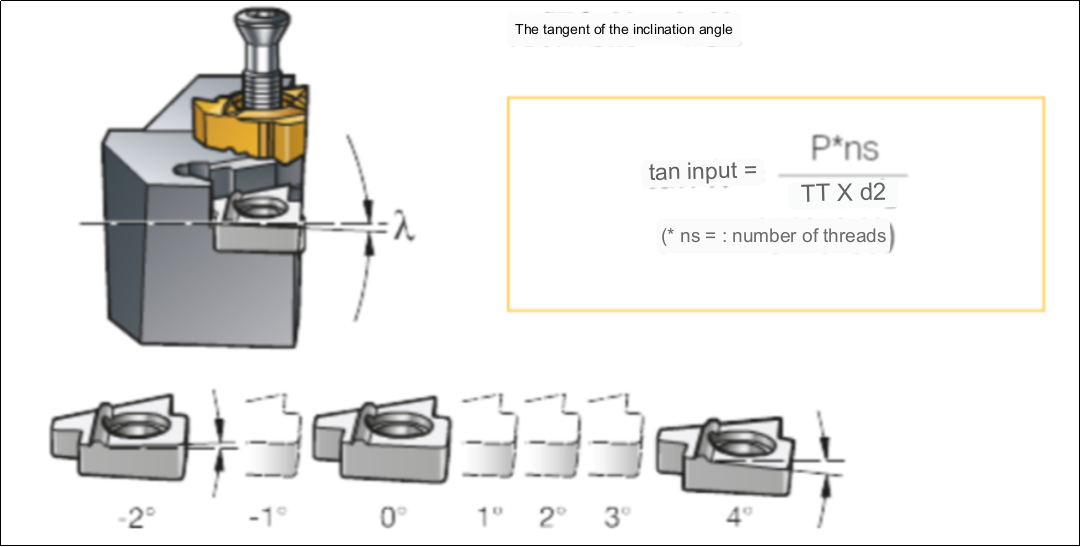

Helixvinkel:

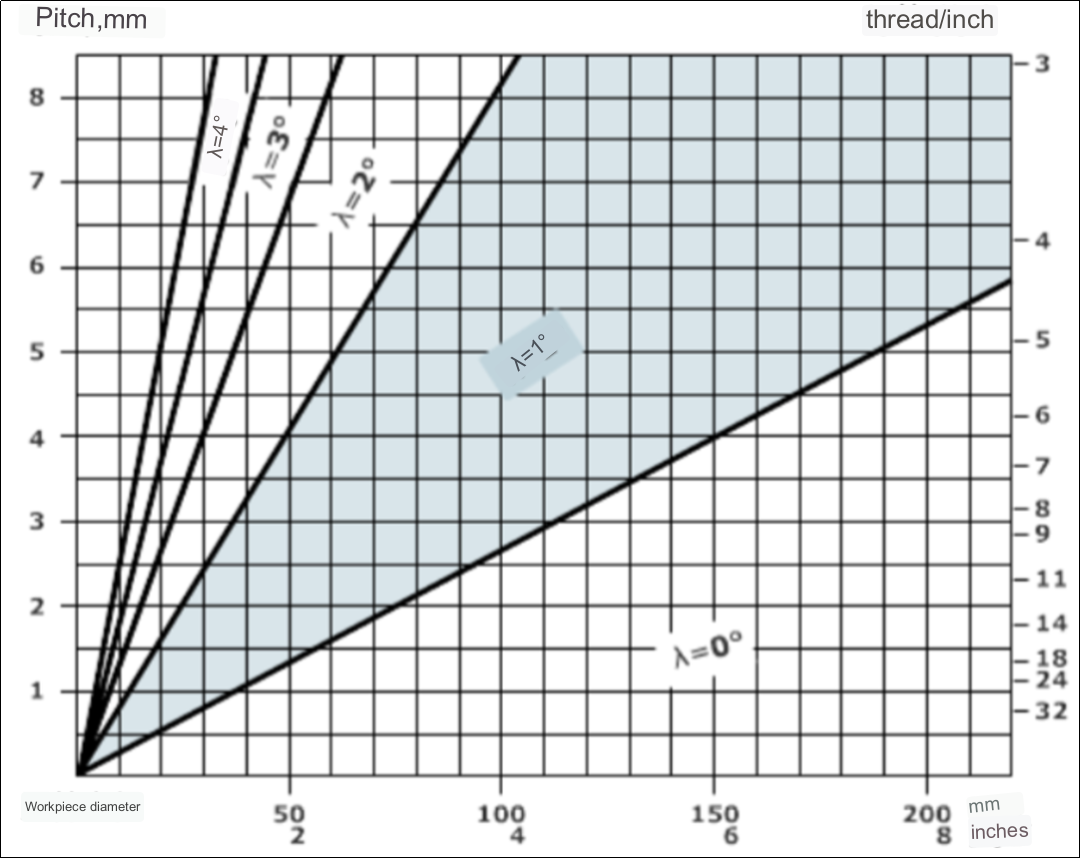

Helixvinkelen avhenger av diameteren og stigningen til gjengene.

Juster flankeavlastningen til bladet ved å bytte mellomlegget.

Bladets helningsvinkel er γ. Den vanligste skråvinkelen er 1°, som tilsvarer en standard shim i holderen.

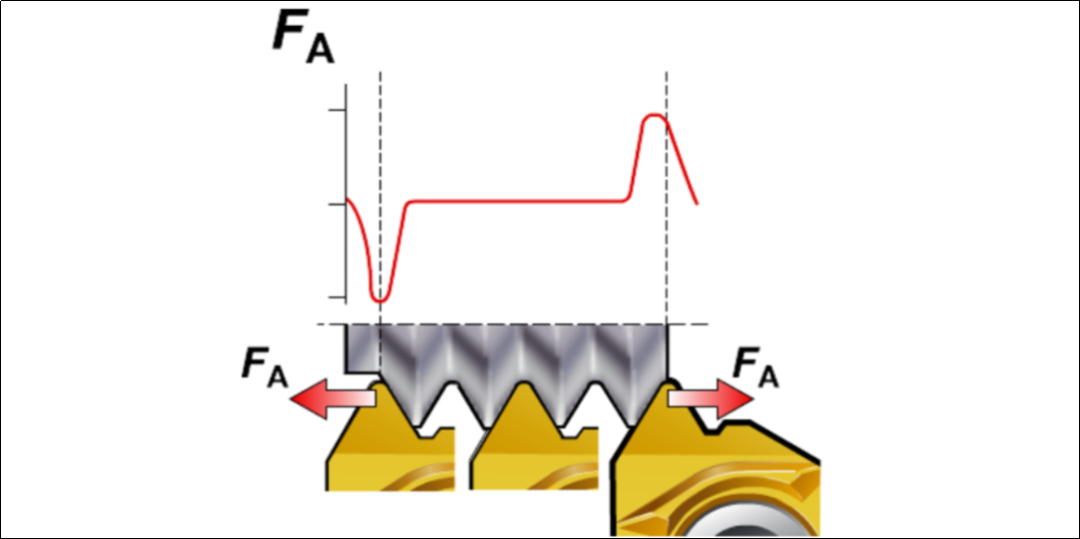

Skjærekrefter når du går inn og ut av tråden:

De høyeste aksiale skjærekreftene i gjengeoperasjoner oppstår ved inn- og utgang av skjæreverktøyet inn i arbeidsstykket.

Skjæredata som er for høye kan føre til bevegelse av et upålitelig fastklemt skjær.

Vipp bladet for klaring:

Fasvinkelen kan stilles inn med et mellomlegg under bladet i håndtaket. Se diagrammet i verktøykatalogen for å velge hvilket mellomlegg som skal brukes. Alle holdere leveres med standard shims satt til 1° skråvinkel.

Velg mellomlegget i henhold til skråvinkelen. Arbeidsstykkets diameter og gjengestigning påvirker skråvinkelen. Som det fremgår av figuren nedenfor, er diameteren påcnc dreiebenk delerer 40 mm og stigningen er 6 mm, må den nødvendige shim ha en 3° skråvinkel (standard shims kan ikke brukes).

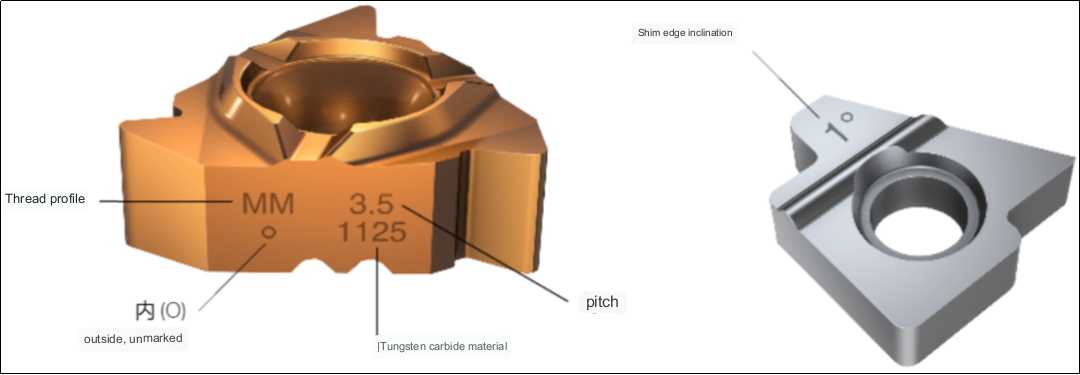

Merking for gjenging av innlegg og shims:

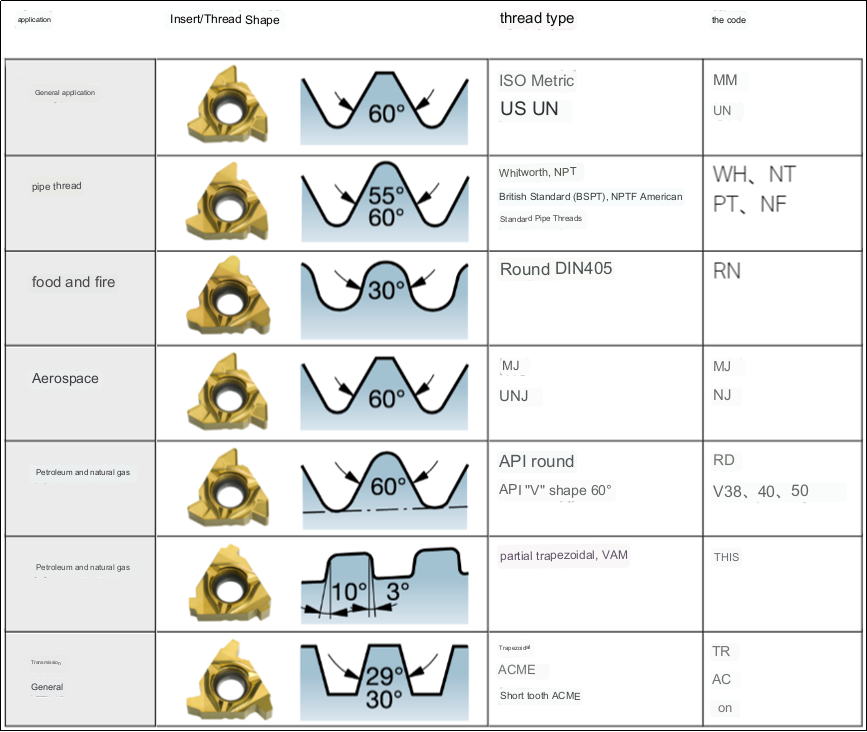

Trådform og dens anvendelse:

2. Gjengeinnsatstype og klemmeskjema

1. Flertannsblad

Fordel:

Reduser antall feeds

Meget høy produktivitet

Mangel:

Trenger stabil oppspenning

Tilstrekkelig tilbaketrekkingsplass kreves etter gjenging

2. Blad i full profil

Fordel:

Større kontroll over trådformen

mindre feil

Mangel:

Ett blad kan bare kutte én stigning

3. V-profil blad

Fordel:

Fleksibilitet, samme innsats kan brukes til flere plasser.

Mangel:

Vil føre til at det dannes grader og må avgrades.

Klemløsning i-LOCK:

Ekstremt stiv gjenging med faste innlegg

Styrt av styreskinnen er bladet plassert i riktig posisjon

Skruen presser innsatsen på styreskinnen tilbake til radialstoppet ved den ene kontaktflaten (rød kontaktflate) i innsatssetet

Pålitelig innsatsgrensesnitt sikrer lengre verktøylevetid og høyere gjengekvalitet

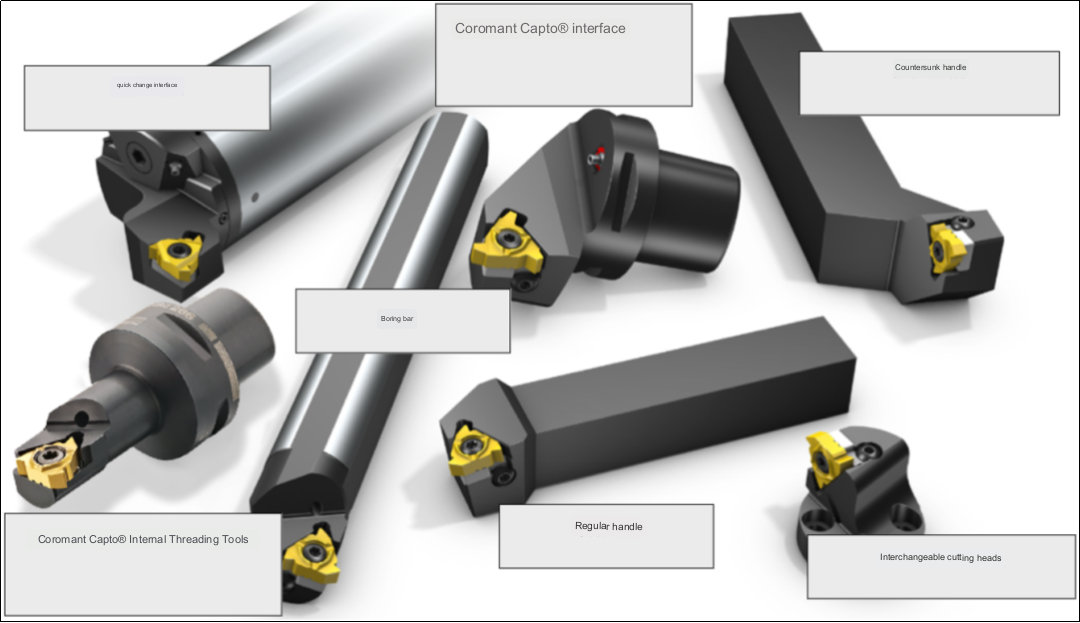

Ulike håndtak:

3. Tre ulike typer fôringsmetoder

Fôringsmetoden kan ha betydelig innvirkning på gjengen process. Det påvirker: Kuttkontroll, innsatsslitasje, gjengekvalitet, verktøylevetid.

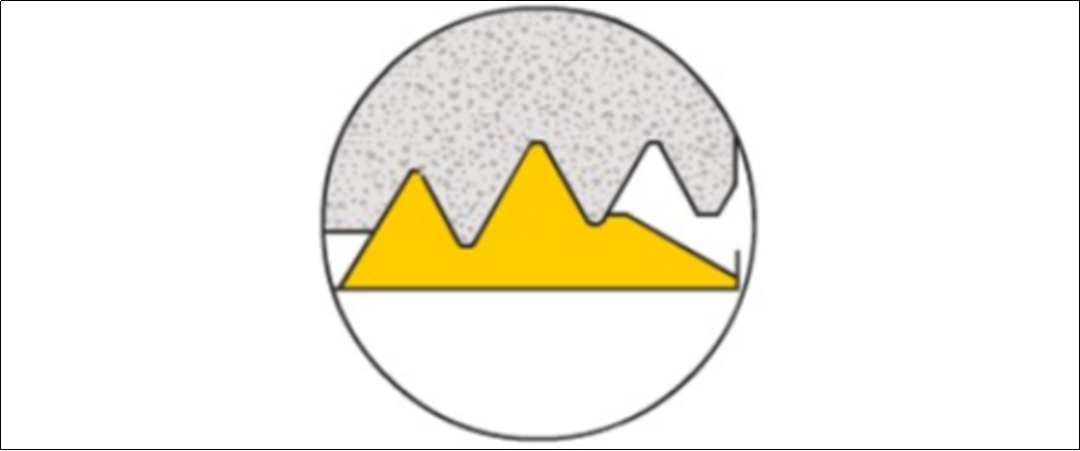

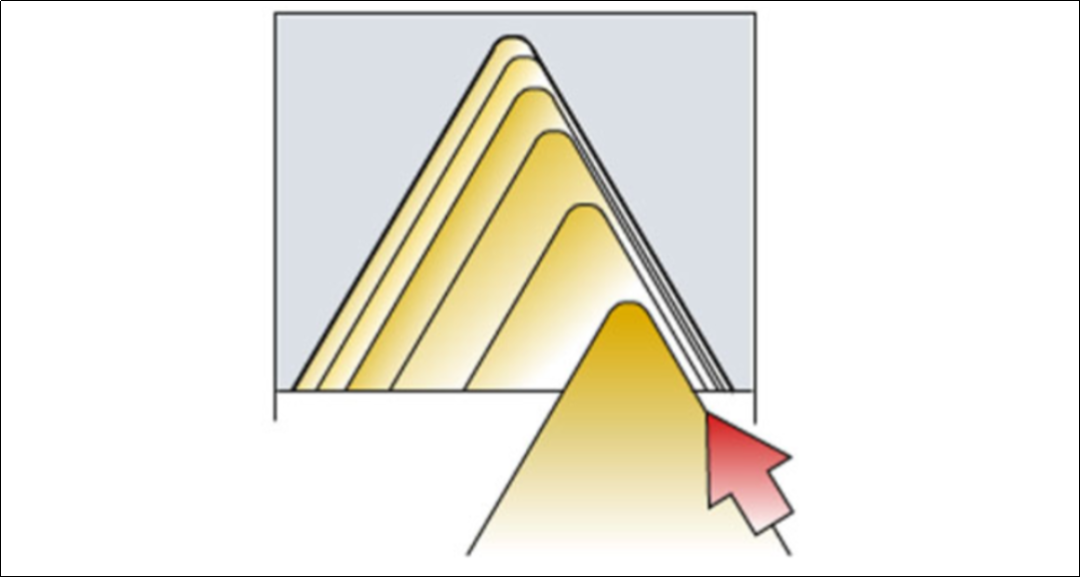

1. Forbedret sidemating

De fleste CNC-maskinverktøy kan bruke denne metoden for mating gjennom syklusprogrammer:

Spon kontra konvensjonelle dreietyper – lettere å forme og styre

Aksial skjærekraft reduserer vibrasjonsrisiko

Chips er tykke, men berører bare den ene siden av innsatsen

Redusert varmeoverføring til bladet

Førstevalg for de fleste gjengeoperasjoner

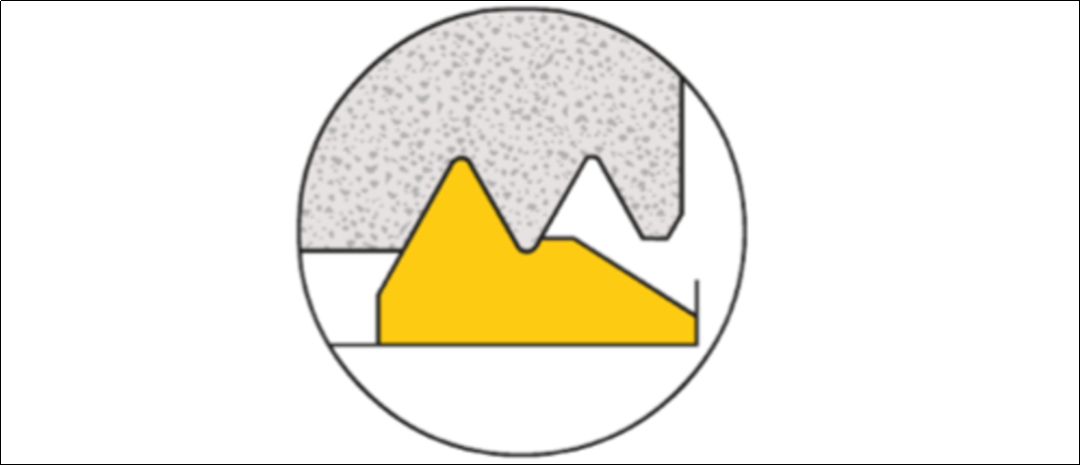

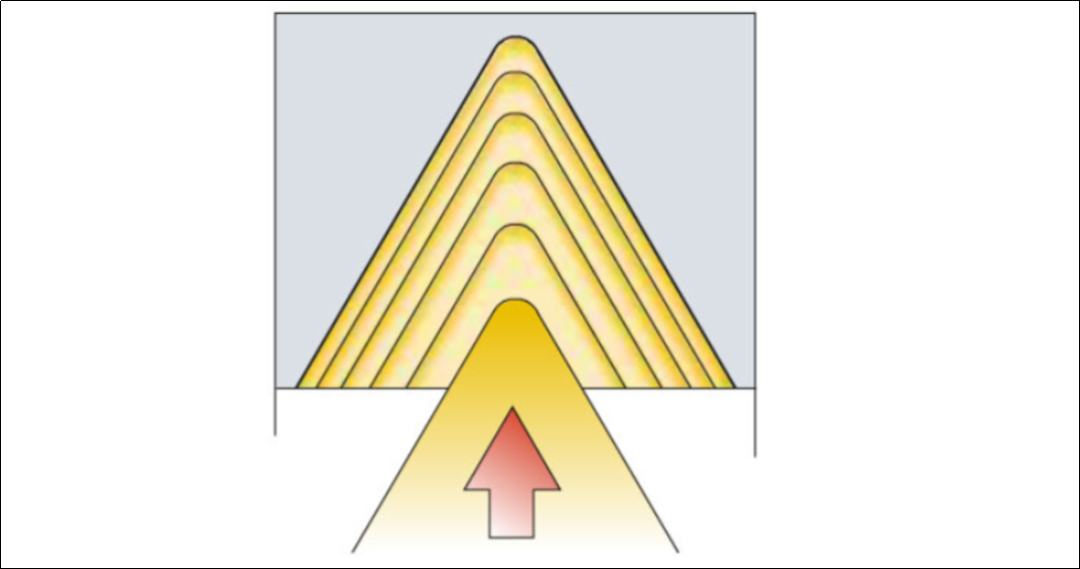

2. Radiell innmating

Vanligste metode - den eneste metoden som eldre ikke-CNC dreiebenker kan bruke:

Produserer harde "V"-formede sjetonger

Uniform bladslitasje

Innsatslommer utsettes for høye temperaturer, noe som begrenser innmatingsdybden

Egnet for bearbeiding av fin tråd

Potensiell vibrasjon og dårlig sponkontroll ved bearbeiding av grove gjenger

Førstevalg for arbeidsherdede materialer

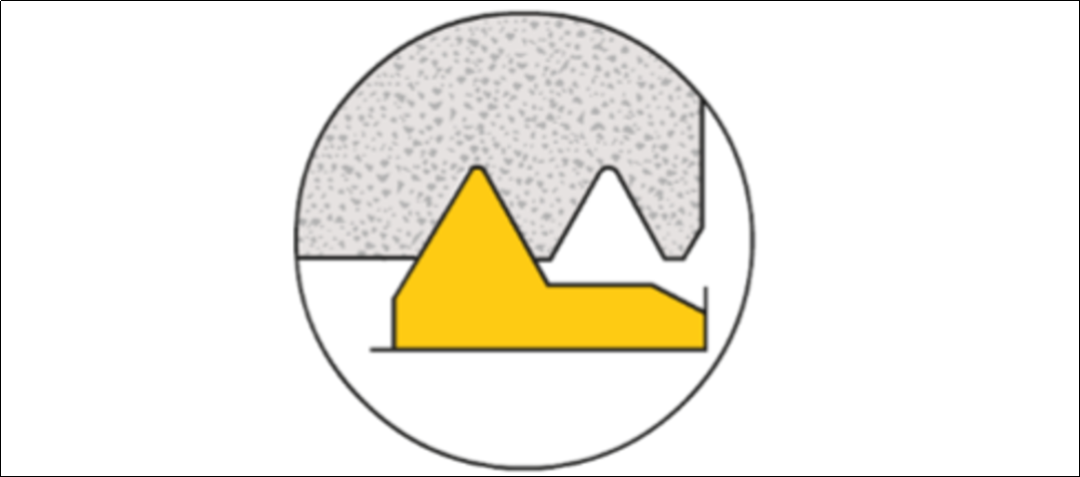

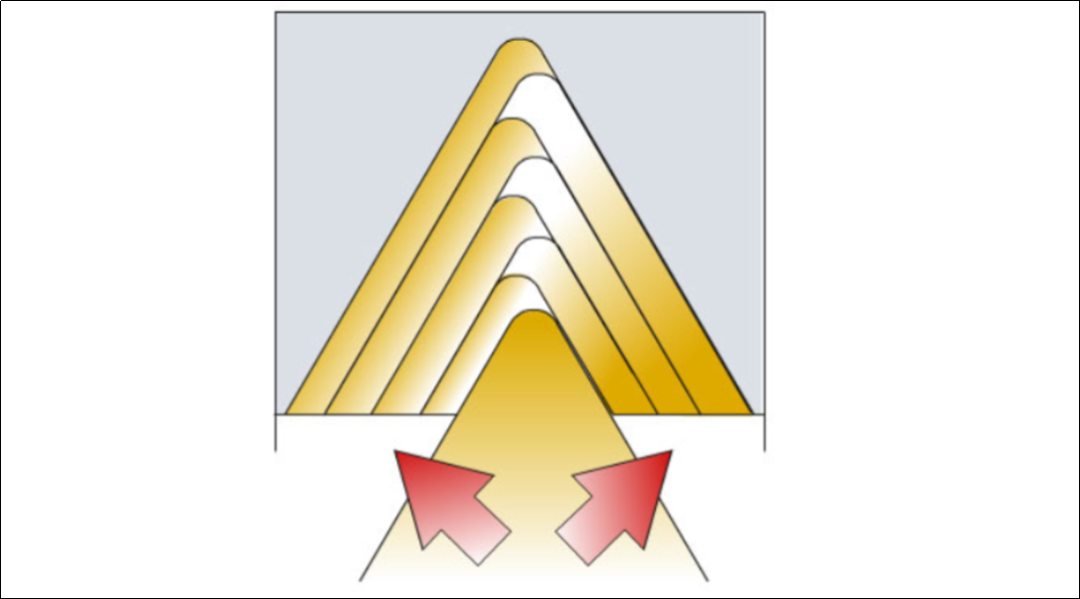

3. Alternativ fôring

anbefales for store tenner

Ensartet skjærslitasje og maksimal verktøylevetid ved bearbeiding av gjenger med meget stor stigning

Chips ledes i to retninger, noe som gjør dem vanskelige å kontrollere

4. Metoder for å forbedre behandlingsresultater

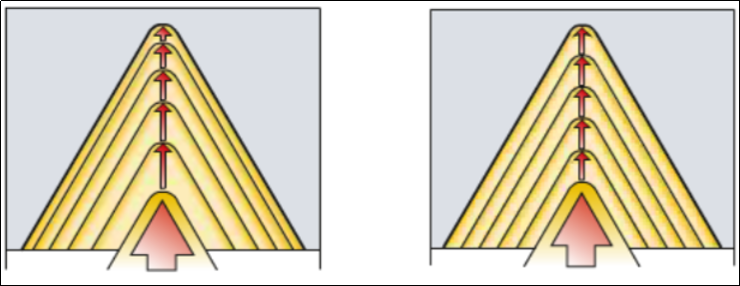

Minkende skjæredybde (venstre), konstant skjæredybde (høyre)

1. Kuttdybden reduseres lag for lag (sponområdet forblir uendret)

Kan oppnå et konstant brikkeareal, som er den mest brukte metoden i NC-programmer.

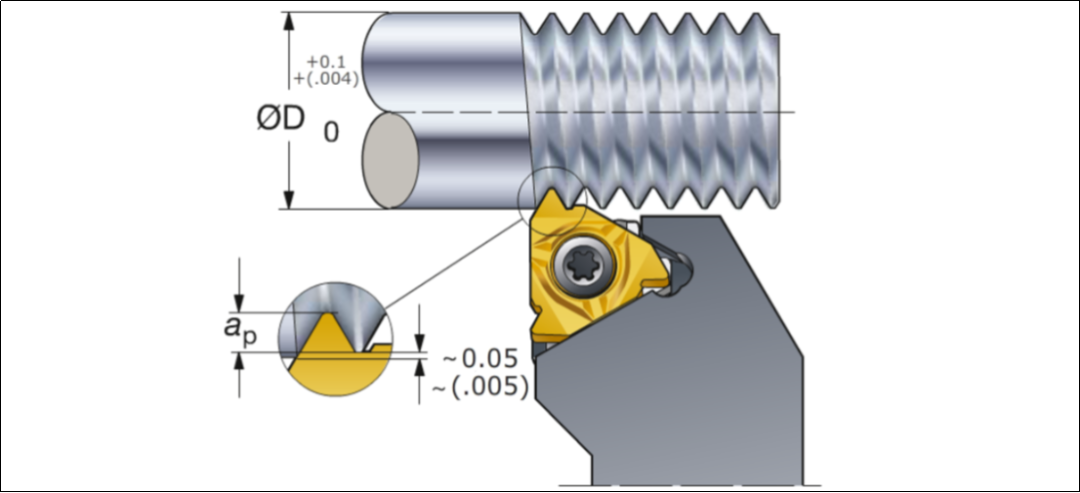

Dypeste første pass

Følg anbefalingene i feedtabellen i katalogen

Mer "balansert" brikkeområde

Den siste passeringen er faktisk omtrent 0,07 mm

2. Konstant skjæredybde

Hvert pass har samme dybde uavhengig av antall pasninger.

Det er høyere krav til bladet

Sørg for optimal brikkekontroll

Den bør ikke brukes når stigningen er større enn TP1,5 mm eller 16TP

Avslutt trådtoppene med ekstra lager:

Det er ikke nødvendig å snu lageret til nøyaktig diameter før treing, bruk ekstra lager/materiale for å fullføre gjengetopper. For etterbehandling av kaminnsatser bør den forrige dreieprosessen etterlate 0,03-0,07 mm med materiale for å la toppen formes riktig.

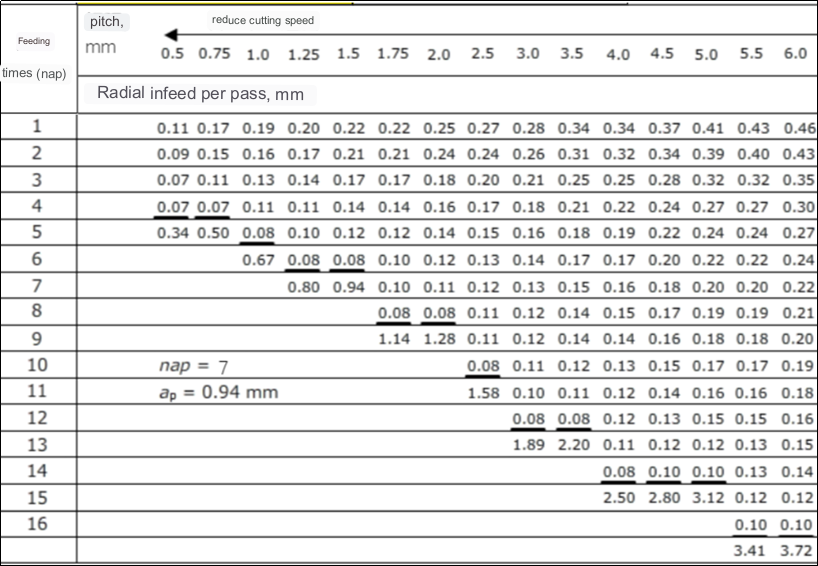

Anbefalt ekstern gjengematingsverdi (ISO metrisk system):

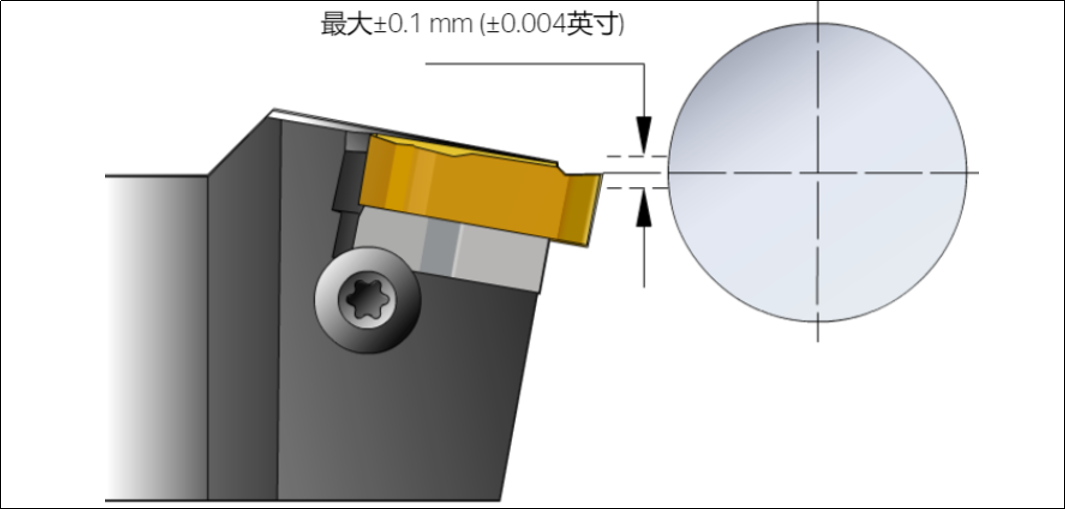

For å sikre justering av arbeidsstykket og verktøyet:

Bruk et maksimalt senterlinjeavvik på ±0,1 mm. For høy skjærekantposisjon og avlastningsvinkelen vil avta og skjærekanten vil bli ripet opp (sprukket); for lav skjærekantposisjon og gjengeprofilen kan være feil.

5.suksess for tråddreiende søknadsferdigheter

1) Før du snur, sjekk ombearbeidingsdeler i aluminiumdiameter har riktig bearbeidingsgodtgjørelse, og legg til 0,14 mm som kronetillegg.

2) Nøyaktig plassering av verktøyet i maskinverktøyet.

3) Kontroller innstillingen av skjærekanten i forhold til stigningsdiameteren.

4) Sørg for å bruke riktig innsatsgeometri (A, F eller C).

5) Sørg for en tilstrekkelig stor og jevn klaring (bladtiltet shim) ved å velge riktig shim for å oppnå riktig flankeklaring.

6) Hvis tråden ikke er kvalifisert, kontroller hele oppsettet inkludert maskinverktøyet.

7) Sjekk tilgjengelige NC-programmer for gjengedreiing.

8) Optimaliser fôringsmetode, antall passeringer og størrelse.

9) Sørg for riktig skjærehastighet for å oppfylle applikasjonskravene.

10) Hvis stigningen til gjengene på arbeidsstykket er feil, kontroller om stigningen til maskinen er riktig.

11) Før du skjærer inn i arbeidsstykket, anbefales det at verktøyet starter med en minimumsavstand på 3 ganger stigningen.

12) Kjølevæske med høy presisjon kan forlenge verktøyets levetid og forbedre sponkontrollen.

13) Hurtigskiftesystemet sørger for enkel og rask fastspenning.

Når du velger verktøy for gjengedreiing, bør du vurdere:

Sjekk overheng og nødvendig klaring (f.eks. skulder, underspindel osv.)

Minimer verktøyoverheng for rask oppsett

For mindre stive oppsett, velg skjær med lavere skjærekrefter

Høypresisjon cnc-dreiingkjølevæske forlenger verktøyets levetid og forbedrer skjærekontrollen

Enkel tilgang til kjølevæske med plug-and-play kjølevæskeadapter

For å sikre produktivitet og verktøylevetid foretrekkes flerprofilskjær, enkantede fullprofilskjær er sekundærvalget, og V-profilskjær er de laveste produktivitetene og korteste verktøylevetidene.

Skjærslitasje og verktøylevetid:

Fôrmetode, optimaliser fôringsmetoden, antall passeringer og dybde

Bladhelling for å sikre en tilstrekkelig stor og jevn klaring (bladtiltet shim)

Sett inn geometri, sørg for å bruke riktig innsatsgeometri (A, F eller C geometri)

Bladmateriale, velg riktig materiale i henhold til materialet og seighetskravene

Kutteparametere, om nødvendig, endre kuttehastighet og antall passeringer i prosessen medcnc-fresedeler.

Anebon holder fast ved din tro på "Lage løsninger av høy kvalitet og generere venner med mennesker fra hele verden", Anebon satte alltid fascinasjonen av kunder til å begynne med for Kina Produsent for Kina aluminiumsstøpeprodukt, fresing av aluminiumsplate, tilpasset aluminium liten deler cnc, med fantastisk lidenskap og trofasthet, er villige til å tilby deg de beste tjenestene og skrider frem med deg for å gjøre en lys overskuelig fremtid.

Original Factory China Extrusion Aluminium og Profile Aluminium, Anebon vil følge forretningsfilosofien "Kvalitet først, perfeksjon for alltid, menneskeorientert, teknologisk innovasjon". Hardt arbeid for å fortsette å gjøre fremskritt, innovasjon i bransjen, gjør alt for å førsteklasses bedrift. Vi prøver vårt beste for å bygge den vitenskapelige styringsmodellen, for å lære rikelig faglig kunnskap, for å utvikle avansert produksjonsutstyr og produksjonsprosess, for å lage førstegangskvalitetsprodukter, rimelig pris, høy servicekvalitet, rask levering, for å gi deg skape ny verdi.

Innleggstid: 14. juni 2023