Hva er et CNC-verktøy?

Kombinasjonen av avansert prosessutstyr og høyytelses CNC-skjæreverktøy kan gi full spill til dens ytelse og oppnå gode økonomiske fordeler. Med den raske utviklingen av skjærende verktøymaterialer har forskjellige nye skjæreverktøymaterialer forbedret deres fysiske, mekaniske egenskaper og skjæreytelse betraktelig, og deres bruksområde har også fortsatt å utvide seg.

Den strukturelle sammensetningen av CNC-verktøy?

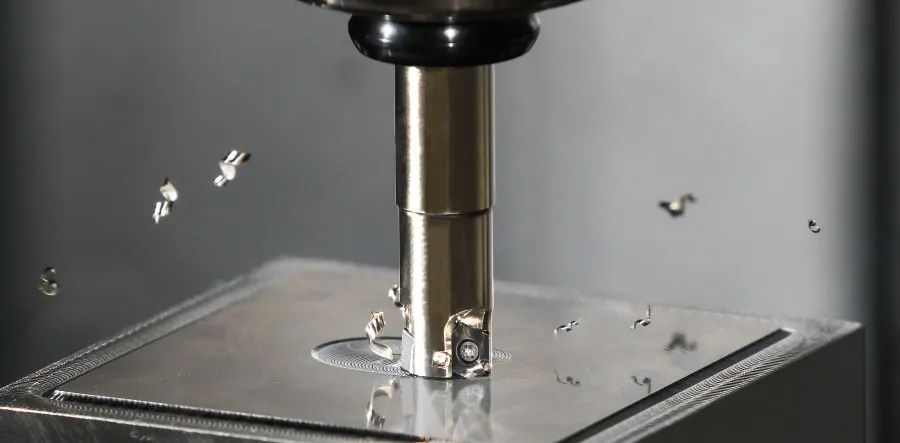

CNC-verktøy (Computer Numerical Control) er maskinverktøy som betjenes av programmerte kommandoer kodet på et lagringsmedium, for eksempel en datamaskin. Disse verktøyene bruker et datastyrt system for å utføre nøyaktige maskineringsoperasjoner, for eksempel skjæring, boring, fresing og forming. Verktøyene brukes i produksjonsprosesser, spesielt i bransjer som romfart, bilindustri, medisinsk og metallbearbeiding.

CNC-verktøy inkluderer en rekke maskiner, som f.eksCNC fresingmaskiner, CNCdreiebenk prosess, CNC-rutere, CNC-plasmakuttere og CNC-laserkuttere. Disse verktøyene fungerer ved å flytte et skjæreverktøy eller et arbeidsstykke i tre eller flere akser ved hjelp av datamaskinens numeriske kontroll.

CNC-verktøy er kjent for sin presisjon, nøyaktighet og repeterbarhet, noe som gjør dem ideelle for produksjon av komplekse deler og komponenter med stramme toleranser. De er også i stand til å produsere høykvalitetsprodukter til en raskere hastighet enn tradisjonelle manuelle maskiner, noe som bidrar til å øke produktiviteten og effektiviteten i produksjonen.

Hvilke grunnleggende egenskaper bør CNC-verktøymaterialer ha?

1. Hardhet: CNC-verktøymaterialer bør være harde nok til å motstå slitasje under maskineringsprosessen.

2. Seighet: CNC-verktøymaterialer bør være tøffe nok til å tåle slag- og støtbelastninger.

3. Varmebestandighet: CNC-verktøymaterialer skal kunne tåle høye temperaturer generert under maskineringsprosessen uten å miste styrke eller holdbarhet.

4. Slitasjemotstand: CNC-verktøymaterialer skal være motstandsdyktige mot slitasje forårsaket av kontakt med arbeidsstykket.

5. Kjemisk stabilitet: CNC-verktøymaterialer bør være kjemisk stabile for å unngå korrosjon og andre former for kjemisk skade.

6. Bearbeidbarhet: CNC-verktøymaterialer skal være enkle å bearbeide og forme til ønsket form.

7. Kostnadseffektivitet: CNC-verktøymaterialer bør være rimelige og kostnadseffektive, tatt i betraktning deres ytelse og levetid.

Typer, egenskaper, egenskaper og bruksområder for skjærende verktøymaterialer

Hver type materiale har sine unike egenskaper, egenskaper og bruksområder. Her er noen vanlige skjæreverktøymaterialer, sammen med deres egenskaper og bruksområder:

1. Høyhastighetsstål (HSS):

HSS er et ofte brukt skjæreverktøy, laget av en kombinasjon av stål, wolfram, molybden og andre elementer. Den er kjent for sin høye hardhet, slitestyrke og seighet, noe som gjør den egnet for maskinering av et bredt spekter av materialer, inkludert stål, aluminiumslegeringer og plast.

2. Karbid:

Karbid er et komposittmateriale laget av en blanding av wolframkarbidpartikler og et metallisk bindemiddel, for eksempel kobolt. Den er kjent for sin eksepsjonelle hardhet, slitestyrke og varmebestandighet, noe som gjør den ideell for maskinering av tøffe materialer, som rustfritt stål, støpejern og høytemperaturlegeringer.

3. Keramikk:

Keramiske skjæreverktøy er laget av en rekke keramiske materialer, for eksempel aluminiumoksid, silisiumnitrid og zirkoniumoksid. De er kjent for sin høye hardhet, slitestyrke og kjemiske stabilitet, noe som gjør dem egnet for maskinering av harde og slipende materialer, som keramikk, kompositter og superlegeringer.

4. Kubisk bornitrid (CBN):

CBN er et syntetisk materiale laget av kubiske bornitridkrystaller. Den er kjent for sin eksepsjonelle hardhet, slitestyrke og varmebestandighet, noe som gjør den egnet for maskinering av herdet stål og andre materialer som er vanskelige å bearbeide med andre skjæreverktøymaterialer.

5. Diamant:

Diamantskjæreverktøy er laget av naturlige eller syntetiske diamanter. De er kjent for sin eksepsjonelle hardhet, slitestyrke og varmebestandighet, noe som gjør dem egnet for maskinering av ikke-jernholdige metaller, kompositter og andre harde og slipende materialer.

Det finnes også en spesiell type verktøy som kalles et belagt verktøy.

Vanligvis brukes de ovennevnte materialene som belegg, og de er mye brukt i CNC-maskinverktøy.

Et belagt verktøy er et verktøy med et tynt lag med materiale påført overflaten for å forbedre ytelsen og forlenge levetiden. Beleggmaterialet er valgt basert på verktøyets tiltenkte bruk, og vanlige beleggmaterialer inkluderer titannitrid (TiN), titankarboni (TiCN) og diamantlignende karbon (DLC).

Belegg kan forbedre et verktøys ytelse på ulike måter, som å redusere friksjon og slitasje, øke hardheten og seigheten, og forbedre motstanden mot korrosjon og kjemisk skade. For eksempel kan en TiN-belagt borkrone vare opptil tre ganger lenger enn en ubestrøket, og en TiCN-belagt endefres kan skjære gjennom hardere materialer med mindre slitasje.

Belagte verktøy brukes ofte i bransjer som produksjon, romfart, bilindustri og produksjon av medisinsk utstyr. De kan brukes til skjæring, boring, fresing, sliping og andre maskineringsoperasjoner.

Utvalgsprinsipper for CNC-verktøymaterialer

Valget av CNC-verktøymaterialer er en viktig faktor når du designer og produserer presisjondreiende deler. Valget av et verktøymateriale er basert på en rekke faktorer, inkludert type materiale som maskineres, maskineringsoperasjonen og ønsket finish.

Her er noen av utvalgsprinsippene for CNC-verktøymaterialer:

1. Hardhet:Verktøymaterialet må være hardt nok til å tåle kreftene og temperaturene som genereres under bearbeiding. Hardhet måles vanligvis på Rockwell C-skalaen eller Vickers-skalaen.

2. Seighet:Verktøymaterialet må også være seigt nok til å motstå brudd og flis. Seighet måles vanligvis ved slagstyrke eller bruddseighet.

3. Slitasjemotstand:Verktøymaterialet bør ha god slitestyrke for å opprettholde skjærekanten og unngå verktøysvikt. Slitasjemotstanden til et materiale måles ofte ved volumet av materiale som fjernes fra verktøyet under en viss mengde maskinering.

4. Termisk ledningsevne: Verktøymaterialet bør ha god varmeledningsevne for å spre varme som genereres under bearbeiding. Dette bidrar til å unngå verktøysvikt og opprettholde dimensjonsnøyaktighet.

5. Kjemisk stabilitet:Verktøymaterialet bør være kjemisk stabilt for å unngå kjemiske reaksjoner med arbeidsstykkematerialet.

6. Kostnad:Kostnaden for verktøymaterialet er også en viktig faktor, spesielt for høyvolumsproduksjon.

Vanlige materialer som brukes til CNC-verktøy inkluderer karbid, høyhastighetsstål, keramikk og diamant. Valget av et verktøymateriale avhenger av den spesifikke maskineringsoperasjonen og ønsket finish, samt materialene som bearbeides og tilgjengelig utstyr.

1) Materialet til skjæreverktøyet samsvarer med de mekaniske egenskapene til det maskinerte objektet

Å matche skjæreverktøymaterialet til de mekaniske egenskapene til det maskinerte objektet er en viktig vurdering ved CNC-bearbeiding. De mekaniske egenskapene til den maskinerte gjenstanden inkluderer blant annet dens hardhet, seighet og duktilitet. Å velge et skjæreverktøymateriale som matcher eller komplementerer de mekaniske egenskapene til det maskinerte objektet kan forbedre maskineringsytelsen og effektiviteten, redusere verktøyslitasjen og forbedre kvaliteten på den ferdige delen.

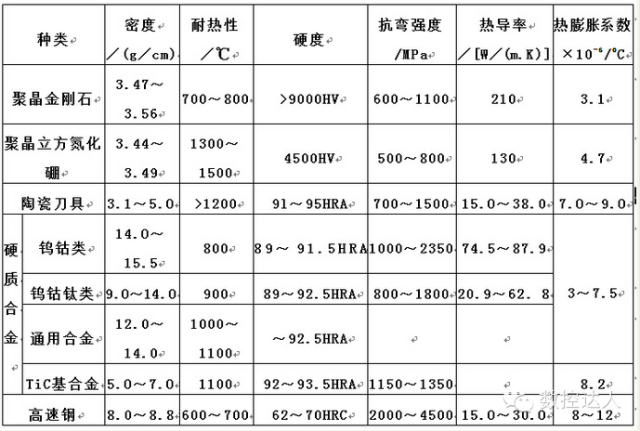

① Rekkefølgen på verktøymaterialets hardhet er: diamantverktøy>kubisk bornitridverktøy>keramisk verktøy>wolframkarbid>høyhastighetsstål.

② Rekkefølgen på bøyestyrken til verktøymaterialer er: høyhastighetsstål > hardmetall > keramiske verktøy > diamant- og kubisk bornitridverktøy.

③ Seighetsrekkefølgen til verktøymaterialer er: høyhastighetsstål > sementert karbid > kubisk bornitrid, diamant- og keramiske verktøy.

For eksempel, hvis den bearbeidede gjenstanden er laget av et hardt og sprøtt materiale som herdet stål eller støpejern, kan et skjæreverktøy laget av et hardt og slitesterkt materiale som karbid eller keramikk være det beste valget. Disse materialene tåler de høye skjærekreftene og temperaturene som genereres under bearbeiding og opprettholder sine skarpe skjærekanter i lengre perioder.

På den annen side, hvis det maskinerte objektet er laget av et mykere og mer duktilt materiale som aluminium eller kobber, kan et skjæreverktøy laget av et tøffere materiale som høyhastighetsstål være mer passende. Høyhastighetsstål kan bedre absorbere støt og vibrasjoner under bearbeiding, redusere risikoen for verktøybrudd og forbedre verktøyets levetid.

2)Tilpasning av skjæreverktøymateriale til de fysiske egenskapene til det maskinerte objektet

Å matche skjæreverktøymaterialet til de fysiske egenskapene til det maskinerte objektet er også en viktig vurdering ved CNC-bearbeiding. De fysiske egenskapene til den maskinerte gjenstanden inkluderer blant annet dens varmeledningsevne, varmeutvidelseskoeffisient og overflatefinishkrav. Å velge et skjæreverktøymateriale som samsvarer med eller utfyller de fysiske egenskapene til det maskinerte objektet kan forbedre maskineringsytelsen, redusere verktøyslitasjen og forbedre kvaliteten på den ferdige delen.

① Varmebestandig temperatur på ulike verktøymaterialer: 700-8000C for diamantverktøy, 13000-15000C for PCBN-verktøy, 1100-12000C for keramiske verktøy, 900-11000C for TiC(N)-basert hardmetall, og 11090000 -basert ultrafin korn Sementert karbid er 800~9000C, HSS er 600~7000C.

②Rekkefølgen på termisk ledningsevne til ulike verktøymaterialer: PCD>PCBN>WC-basert hardmetall>TiC(N)-basert hardmetall>HSS>Si3N4-basert keramikk>A1203-basert keramikk.

③ Rekkefølgen på termisk ekspansjonskoeffisient for ulike verktøymaterialer er: HSS>WC-basert hardmetall>TiC(N)>A1203-basert keramikk>PCBN>Si3N4-basert keramikk>PCD.

④Rekkefølgen for termisk støtmotstand for forskjellige verktøymaterialer er: HSS>WC-basert hardmetall>Si3N4-basert keramikk>PCBN>PCD>TiC(N)-basert hardmetall>A1203-basert keramikk.

For eksempel, hvis det maskinerte objektet har en høy varmeledningsevne, som kobber eller aluminium, kan et skjæreverktøy med høy varmeledningsevne og lav varmeutvidelseskoeffisient være det beste valget. Dette gjør at verktøyet kan spre varme effektivt under bearbeiding og reduserer risikoen for termisk skade på både verktøyet og det bearbeidede objektet.

Tilsvarende, hvis det maskinerte objektet har strenge krav til overflatefinish, kan et skjæreverktøy med høy slitestyrke og lav friksjonskoeffisient være det beste valget. Dette kan bidra til å oppnå ønsket overflatefinish uten overdreven verktøyslitasje eller skade på det bearbeidede objektet.

3) Tilpasse skjæreverktøymaterialet til de kjemiske egenskapene til det maskinerte objektet

Å matche skjæreverktøymaterialet til de kjemiske egenskapene til det maskinerte objektet er også en viktig vurdering ved CNC-bearbeiding. De kjemiske egenskapene til den maskinerte gjenstanden inkluderer blant annet dens reaktivitet, korrosjonsbestandighet og kjemiske sammensetning. Å velge et skjæreverktøymateriale som samsvarer med eller komplementerer de kjemiske egenskapene til det maskinerte objektet kan forbedre maskineringsytelsen, redusere verktøyslitasjen og forbedre kvaliteten på den ferdige delen.

For eksempel, hvis den bearbeidede gjenstanden er laget av et reaktivt eller korrosivt materiale som titan eller rustfritt stål, kan et skjæreverktøy laget av et korrosjonsbestandig materiale som diamant eller PCD (polykrystallinsk diamant) være det beste valget. Disse materialene tåler det korrosive eller reaktive miljøet og opprettholder sine skarpe skjærekanter i lengre perioder.

Tilsvarende, hvis det maskinerte objektet har en kompleks kjemisk sammensetning, kan et skjæreverktøy laget av et materiale som er kjemisk stabilt og inert, som diamant eller kubisk bornitrid (CBN), være det beste valget. Disse materialene kan unngå kjemiske reaksjoner med arbeidsstykkematerialet og opprettholde skjæreytelsen over tid.

① Anti-bindingstemperaturen til ulike verktøymaterialer (med stål) er: PCBN>keramikk>hard legering>HSS.

② Oksydasjonsmotstandstemperaturen til forskjellige verktøymaterialer er som følger: keramikk>PCBN>wolframkarbid>diamant>HSS.

③Diffusjonsstyrken til verktøymaterialene (for stål) er: diamant>Si3N4-basert keramikk>PCBN>A1203-basert keramikk. Diffusjonsintensitet (for titan) er: A1203-basert keramikk>PCBN>SiC>Si3N4>diamant.

4) Rimelig utvalg av CNC-skjæreverktøymaterialer

Valget av CNC-skjærende verktøymaterialer avhenger av ulike faktorer som arbeidsstykkematerialet, maskineringsoperasjonen og verktøyets geometri. Noen generelle retningslinjer for valg av skjæreverktøymaterialer for CNC-maskinering inkluderer imidlertid:

1. Materialegenskaper for arbeidsstykket: Vurder de mekaniske, fysiske og kjemiske egenskapene til arbeidsstykkematerialet når du velger skjæreverktøymaterialet. Tilpass skjæreverktøymaterialet til arbeidsstykkematerialet for å oppnå effektiv bearbeiding av høy kvalitet.

2. Maskineringsoperasjon: Vurder typen maskineringsoperasjon som utføres, for eksempel dreiing, fresing, boring eller sliping. Ulike maskineringsoperasjoner krever forskjellige geometrier og materialer for skjæreverktøy.

3. Verktøygeometri: Vurder skjæreverktøyets geometri når du velger verktøymateriale. Velg et materiale som kan opprettholde en skarp skjærekant og tåle skjærekreftene som genereres under maskineringsoperasjonen.

4. Verktøyslitasje: Vurder verktøyets slitasjehastighet når du velger skjæreverktøymaterialet. Velg et materiale som tåler skjærekreftene og opprettholder sin skarpe skjærekant så lenge som mulig for å minimere verktøyskift og forbedre maskineringseffektiviteten.

5. Kostnad: Vurder kostnadene for skjæreverktøymaterialet når du velger verktøyet. Velg et materiale som gir den beste balansen mellom kutteytelse og kostnad.

Noen vanlige skjæreverktøymaterialer som brukes iCNC maskineringinkluderer høyhastighetsstål, karbid, keramikk, diamant og CBN. Hvert materiale har sine fordeler og ulemper, og valg av verktøymateriale bør være basert på en grundig forståelse av maskineringsoperasjonen og arbeidsstykkematerialet.

Anebons evige streben er holdningen "ta hensyn til markedet, ta hensyn til skikken, ta hensyn til vitenskapen" og teorien om "kvalitet den grunnleggende, stole på den første og ledelsen den avanserte" for Hot salg Fabrikk OEM Service Høypresisjon CNC maskineringsdeler for automatisering industriell, Anebon tilbud for din forespørsel. For mer informasjon, vennligst ta kontakt med oss, Anebon vil svare deg ASAP!

Hot salg Factory Kina 5 akse cnc maskinering deler, CNC dreide deler og fresing kobber del. Velkommen til å besøke vårt selskap, fabrikk og vårt utstillingslokale hvor vi viser ulike hårvarer som vil møte dine forventninger. I mellomtiden er det praktisk å besøke Anebons nettside, og Anebons salgspersonale vil prøve sitt beste for å gi deg den beste servicen. Ta kontakt med Anebon hvis du trenger mer informasjon. Målet med Anebon er å hjelpe kundene med å realisere sine mål. Anebon har gjort store anstrengelser for å oppnå denne vinn-vinn-situasjonen.

Innleggstid: Mar-08-2023