Krav til CNC-maskinverktøy på verktøymaterialer

Høy hardhet og slitestyrke

Hardheten til den skjærende delen av verktøyet må være høyere enn hardheten til arbeidsstykkematerialet. Jo høyere hardhet verktøymaterialet har, desto bedre slitestyrke. Hardheten til verktøymaterialet ved romtemperatur skal være over HRC62. Hardheten kan være høyere enn vanligCNC maskineringsdeler.

Tilstrekkelig styrke og seighet

Verktøyet tåler utmerket trykk i prosessen med overdreven kutting. Noen ganger fungerer det under støt og vibrasjonsforhold. For å hindre at verktøyet går i stykker og går i stykker, må verktøymaterialet ha tilstrekkelig styrke og seighet. Vanligvis brukes bøyestyrke for å representere styrken til verktøymaterialet, og slagverdi brukes til å beskrive seigheten til verktøymaterialet.

høyere varmebestandighet

Varmebestandighet refererer til ytelsen til verktøymaterialer for å opprettholde hardhet, slitestyrke, styrke og seighet under høye temperaturer. Det er en ledende indikator for å måle kutteytelsen til verktøymaterialer. Denne ytelsen er også kjent som den røde hardheten til verktøymaterialer.

God varmeledningsevne

Jo større varmeledningsevne verktøymaterialet har, jo mer varme overføres fra verktøyet, noe som bidrar til å redusere skjæretemperaturen til verktøyet og forbedre dets holdbarhet.

God bearbeidbarhet

For å lette bearbeiding og produksjon av verktøy må verktøymaterialer ha gode bearbeidingsegenskaper, slik som smiing, valsing, sveising, skjæring og slipbarhet, varmebehandlingsegenskaper og høytemperaturplastiske deformasjonsegenskaper til verktøymaterialer. Hårdmetall og keramiske verktøymaterialer krever også gode sintrings- og trykkdannende egenskaper.

Type verktøymateriale

høyhastighets stål

Høyhastighetsstål er et legert verktøystål som består av W, Cr, Mo og andre legeringselementer. Den har høy termisk stabilitet, styrke, seighet og en viss grad av hardhet og slitestyrke, så den er egnet for behandling av ikke-jernholdige og forskjellige metallmaterialer. I tillegg, på grunn av sin lydbehandlingsteknologi, er den ideell for produksjon av komplekse formingsverktøy, spesielt pulvermetallurgisk høyhastighetsstål, som har anisotropiske mekaniske egenskaper og reduserer bråkjølingsdeformasjon; den er egnet for produksjon av presisjons- og komplekse formingsverktøy.

Hard legering

Hardmetall har høy hardhet og slitestyrke. Ved kuttingCNC dreiedeler, ytelsen er bedre enn høyhastighetsstål. Holdbarheten er flere til dusin ganger høyere enn høyhastighetsstål, men slagfastheten er dårlig. På grunn av sin utmerkede skjæreytelse er den mye brukt som verktøymateriale.

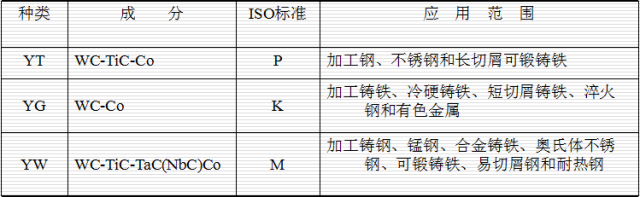

Klassifisering og merking av hardmetaller for skjæreverktøy

Belagt blad

1) Beleggmaterialet til CVD-metoden er TiC, som øker holdbarheten til hardmetallverktøy med 1-3 ganger. Beleggtykkelse: Skjæreggen er sløv og bidrar til å forbedre hastighetslevetiden.

2) Beleggmaterialene til PVD-fysisk dampavsetningsmetoden er TiN, TiAlN og Ti (C, N), som forbedrer holdbarheten til hardmetallverktøy med 2-10 ganger. Tynt belegg; Skarp kant; Det er gunstig for å redusere skjærekraften.

★ Maksimal tykkelse på belegg ≤ 16um

CBN og PCD

Kubisk bornitrid (CBN) Hardheten og varmeledningsevnen til kubisk bornitrid (CBN) er dårligere enn diamant, og den har høy termisk og kjemisk stabilitet. Derfor er den egnet for maskinering av herdet stål, hardt støpejern, superlegering og sementert karbid.

Polykrystallinsk diamant (PCD) Når PCD brukes som skjæreverktøy, sintres den på det sementerte karbidsubstratet. Den kan etterbehandle slitesterke materialer med høy hardhet, ikke-metalliske og ikke-ferron-jernholdige materialer som sementert karbid, keramikk og aluminiumslegering med høy silisium.

★ ISO maskinklemmeblad materialklassifisering ★

Ståldeler: P05 P25 P40

Rustfritt stål: M05 M25 M40

Støpejern: K05 K25 K30

★ Jo mindre tallet er, jo mer komplekst bladet er, desto bedre er slitestyrken til verktøyet, og jo dårligere er slagmotstanden.

★ Jo større tallet er, jo mykere bladet er, desto bedre er verktøyets slagfasthet og dårlige slitestyrke.

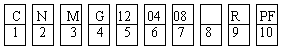

Konverterbar til bladmodell og ISO-representasjonsregler

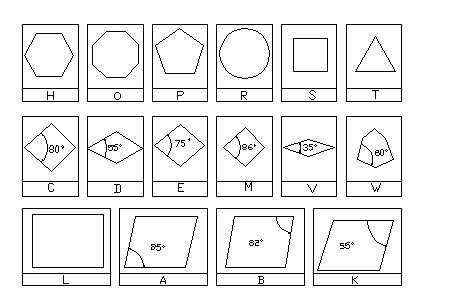

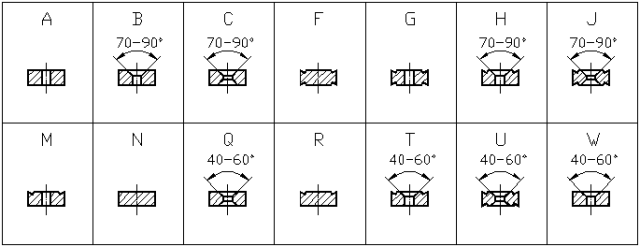

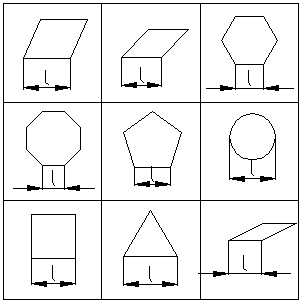

1. Kode som representerer formen på bladet

2. Kode som representerer ryggvinkelen til den fremre skjærekanten

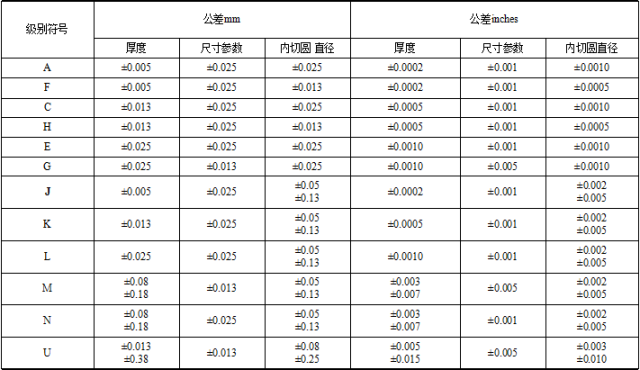

3. Kode som representerer dimensjonstoleransen til bladet

4. Kode som representerer sponbrudd- og klemformen til bladet

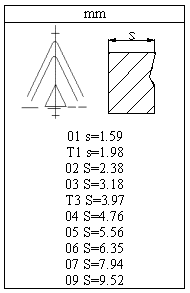

5. Representert av lengden på skjærekanten

6. Kode som representerer tykkelsen på bladet

7. Kode som representerer poleringskanten og R-vinkelen

Betydningen av andre figurer

Åtte viser til koden som indikerer spesielle behov;

9 representerer koden for materetning; for eksempel, koden R representerer den høyre strømmen, koden L representerer den venstre strømmen, og koden N representerer den mellomliggende strømmen;

10 representerer koden for sponbrytende sportype;

11 representerer materialkoden til verktøyfirmaet;

kuttehastighet

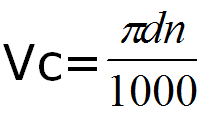

Beregningsformel for skjærehastighet Vc:

I formelen:

D - roterende diameter på arbeidsstykket eller verktøyspissen, enhet: mm

N - rotasjonshastighet for arbeidsstykket eller verktøyet, enhet: r/min

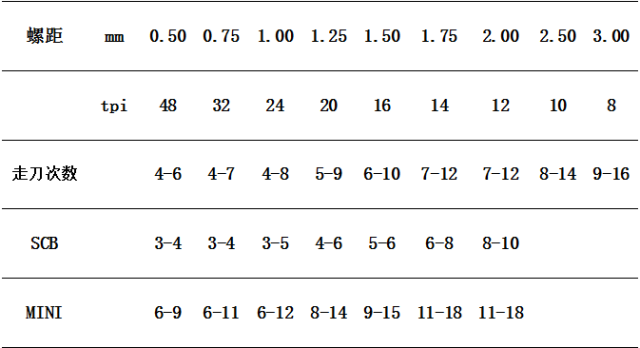

Hastigheten til å bearbeide tråder med vanlig dreiebenk

Spindelhastighet n for dreiing av gjenger. Når du skjærer gjenger, påvirkes spindelhastigheten til dreiebenken av mange faktorer, for eksempel størrelsen på gjengestigningen (eller blyet) til arbeidsstykket, løfte- og senkeegenskapene til drivmotoren og hastigheten på gjengeinterpolering. Derfor er det spesifikke forskjeller i spindelhastigheten for dreiegjengen for forskjellige CNC-systemer. Følgende er formelen for å beregne spindelhastigheten når du dreier gjenger på vanlige CNC dreiebenker:

I formelen:

P - gjengestigning eller gjengeforlengelse, enhet: mm.

K - forsikringskoeffisient, vanligvis 80.

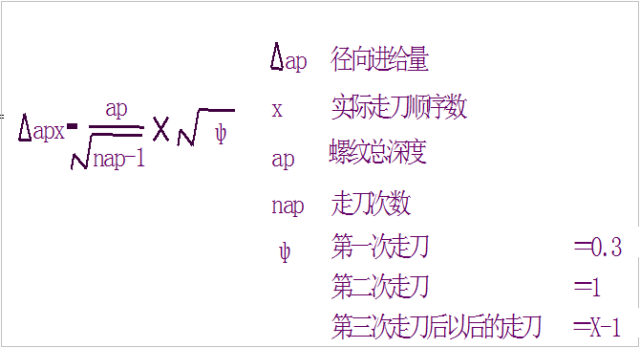

Beregning av hver matedybde for maskingjenger

Antall gjengeverktøybaner

1) Grovbearbeiding

Empirisk beregningsformel for grovbearbeidingsmating: f grov=0,5 R

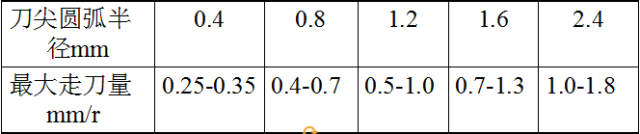

Hvor: R ------ verktøyspiss bueradius mm

F ------ grovbearbeidingsverktøymating mm

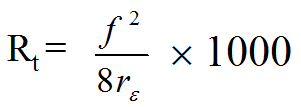

2) Etterbehandling

I formelen: Rt ------ konturdybde µm

F ------ Matehastighet mm/r

r ε ------ Radius av verktøyspissbuen mm

Differensier grov- og sluttdreiing i henhold til matehastighet og sponbrytende spor

F ≥ 0,36 grovbearbeiding

0,36 > f ≥ 0,17 semi-finishing

F < 0,17 ferdigbearbeiding

Det er ikke materialet til bladet, men det sponbrytende sporet som påvirker den grove og ferdige bearbeidingen av bladet. Skjæreggen er skarp hvis avfasningen er mindre enn 40um.

Innleggstid: 29. november 2022