1. Trådkutting

Generelt refererer det til bearbeiding av gjenger på arbeidsstykket med et formings- eller slipeverktøy, hovedsakelig inkludert dreiing, fresing, tapping og gjenging av sliping, sliping, virvelvindskjæring, etc. Ved dreiing, fresing og sliping av gjengen, vil overføringskjeden til maskinverktøy sørger for at dreieverktøyet, fresen eller slipeskiven beveger en ledning nøyaktig og jevnt langs arbeidsstykkets aksiale retning hver rotasjon av arbeidsstykke. Ved banking eller gjenging roterer verktøyet (tapp eller dyse) i forhold til arbeidsstykket, og det først dannede gjengesporet leder verktøyet (eller arbeidsstykket) til å bevege seg aksialt.

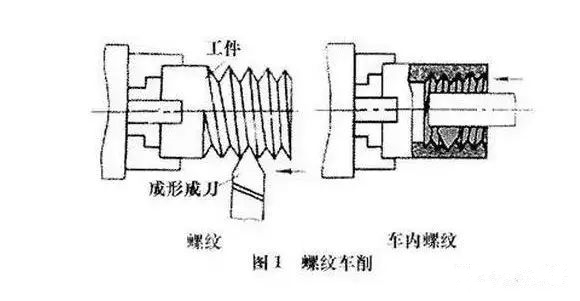

2. Tråddreiing

Kardeverktøy kan brukes til å snu eller tre tråden på dreiebenken (se trådbehandlingsverktøy). Dreie av gjenger med formende dreieverktøy er en standardmetode for enkelt- og liten batchproduksjon av gjengearbeidsstykke på grunn av sin enkle struktur; å dreie tråder med trådkamverktøy har høy produksjonseffektivitet, men strukturen er kompleks, så den er kun egnet for å dreie kort gjengearbeidsstykke med fine tenner i middels og stor batchproduksjon. Stigningsnøyaktigheten ved å dreie trapesformet gjenger med en generell dreiebenk kan bare nå 8-9 nivåer (jb2886-81, det samme nedenfor); produktiviteten eller nøyaktigheten kan forbedres betydelig ved maskinering av gjenger på en spesialisert gjengedreiebenk.CNC maskineringsdel

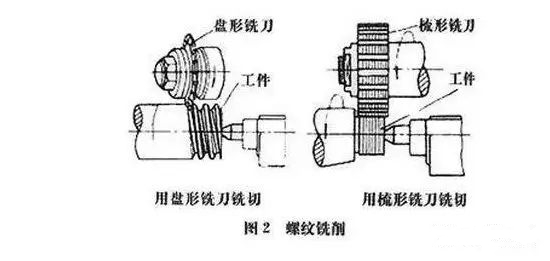

3. Gjengefresing

Skivefresen eller kamfresen brukes til fresing på gjengefresen. Skivefreseren brukes først og fremst til å frese trapesformede utvendige gjenger på skruestenger, snekker og andre arbeidsstykker. En kombifres innvendig og utvendig fellesgjenger og konisk gjenger. Fordi arbeidsdelen er lengre enn gjengelengden som skal behandles av en flerkantfreser, kan arbeidsstykket kun bearbeides ved å rotere 1,25-1,5 omdreininger, med høy produktivitet. Stigningsnøyaktigheten til gjengefresing kan nå 8-9 grader, og overflateruheten er r5-0,63 μ M. Denne metoden er egnet for masseproduksjon av generelle presisjons gjengearbeidsstykker eller grovbearbeiding før slipingCNCc fresedel

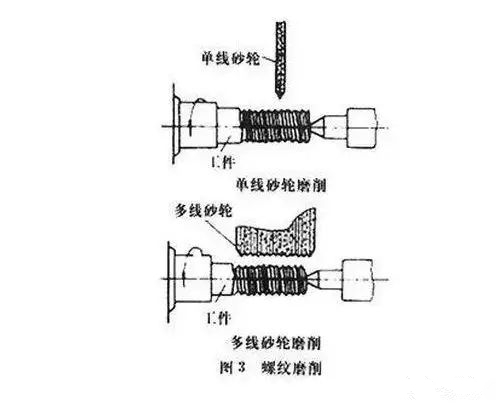

4. Trådsliping

Den brukes hovedsakelig til å behandle presisjonstråden til det herdede arbeidsstykket på gjengesliperen. I henhold til de forskjellige tverrsnittsformene til slipeskiven, kan den deles inn i to typer: enkeltlinjeslipeskive og multilinjeslipeskive. Pitchnøyaktigheten til enkeltlinjeslipeskiven er 5-6 grader, og overflateruheten er r1,25-0,08 μm, så det er praktisk å fullføre slipeskiven. Denne metoden er egnet for sliping av presisjonsskruer, gjengemålere, ormer, små partier med gjengearbeidsstykker og presisjonsplater. Det fantes to typer slipemetoder: langsgående sliping og innsliping. Bredden på slipeskiven med den langsgående slipemetoden er mindre enn lengden på tråden som skal slipes, og tråden kan slipes til den endelige størrelsen etter at slipeskiven beveger seg i lengderetningen en eller flere ganger. Bredden på slipeskiven til innslipingsmetoden er større enn lengden på tråden som skal slipes. Slipeskiven skjærer radialt inn i overflaten av arbeidsstykket, og arbeidsstykket kan slipes etter å ha dreid ca. 1,25 omdreininger. Produktiviteten er høyere, men presisjonen er litt lavere, og slipeskivens dressing er mer kompleks. Innslipingsmetoden egner seg til å måke store mengder kraner og slipe noen festetråder.plastdel

5. Trådsliping

Gjengelappeverktøyet med mutter eller skrue er laget av myke materialer som støpejern. Delene av den behandlede gjengen på arbeidsstykket med stigningsfeil slipes ved forover- og bakoverrotasjon for å forbedre stigningsnøyaktigheten. Den herdede innvendige gjengen elimineres vanligvis ved sliping for å forbedre nøyaktigheten.

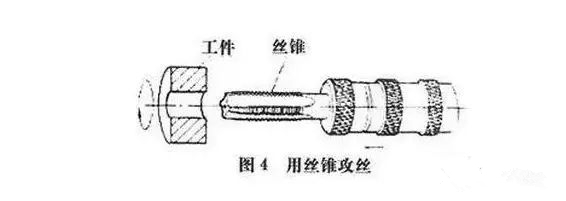

6. Banking og gjenging

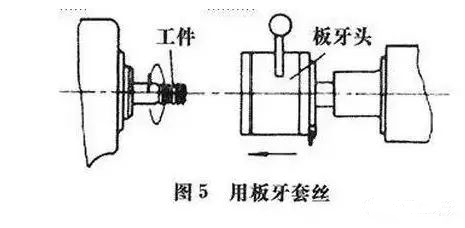

Tapping er å bruke et spesifikt dreiemoment for å skru kranen inn i det borede bunnhullet på arbeidsstykket for å behandle den innvendige gjengen.

Gjenging er å kutte den ytre gjengen på stangen (eller røret) arbeidsstykket med en dyse. Bearbeidingsnøyaktigheten for tapping eller gjenging avhenger av tappens eller dysens nøyaktighet. Selv om det er mange måter å behandle innvendige og utvendige gjenger på, kan innvendige gjenger med liten diameter bare behandles med kraner. Tapping og gjenging kan gjøres for hånd eller med dreiebenk, boremaskin, tappemaskin og gjengemaskin.

7. Trådrulling

Behandlingsmetoden for å forme og rulle en dyse for å produsere plastisk deformasjon av arbeidsstykket for å oppnå trådrulling utføres vanligvis på trådrullemaskinen eller den automatiske dreiebenken festet med et automatisk åpning og lukking av trådrullehode, som er egnet for masseproduksjon av utvendig gjengemønster av standard festemidler og andre gjengeforbindelser. Vanligvis er den ytre diameteren til den rullende tråden ikke mer enn 25 mm, lengden er ikke mer enn 100 mm, og gjengenøyaktigheten kan nå nivå 2 (gb197-63). Diameteren på emnet som brukes er omtrent lik stigningsdiameteren til gjengen som skal behandles. Vanligvis kan den indre tråden ikke behandles ved å rulle. Fortsatt, for det myke arbeidsstykket, kan den innvendige gjengen for kaldt ekstrudering brukes uten en spalteekstruderingskran (maksimal diameter kan nå ca. 30 mm), og arbeidsprinsippet ligner på tapping. Dreiemomentet som kreves for kald ekstrudering av innvendige gjenger er omtrent 1 ganger større enn for tapping, og maskineringsnøyaktigheten og overflatekvaliteten er litt høyere enn for tapping.

Fordelene med trådrulling er som følger:

① overflateruheten er mindre enn dreiing, fresing og sliping;

② overflaten av tråden etter rulling kan forbedre styrken og hardheten på grunn av kaldarbeidsherding;

③ materialutnyttelsesgraden er høy;

④ produktiviteten er doblet sammenlignet med skjæreprosessen, og det er lett å realisere automatisering;

⑤ levetiden til rulledysen er veldig lang. Imidlertid er hardheten til arbeidsstykkematerialet ikke mer enn hrc40, nøyaktigheten til emnestørrelsen er nødvendig for å være høy, og nøyaktigheten og hardheten til rulledysen er også høy, så det er vanskelig å produsere dysen. Den er ikke egnet for gjenger med asymmetrisk rulleprofil.

I henhold til de forskjellige rulleformene kan trådrulling deles inn i to typer: trådrulling og trådrulling.

Gjengerulling: to gjengerulleplater med gjengeprofiler er forskjøvet og anordnet med 1/2 stigning. Den statiske platen er fast, og den bevegelige platen beveger seg i en frem- og tilbakegående rett linje parallelt med den statiske platen. Når arbeidsstykket sendes mellom de to platene, beveger den bevegelige platen seg fremover for å gni og presse arbeidsstykket, noe som gjør overflaten plastisk deformasjon og danner en gjenge. Mo Mo Q gruppe 373600976

Det er tre typer rulling: radiell, tangentiell, g og hoderulling.

① Radiell gjengerulling: to (eller tre) gjengeformede gjengerullehjul er installert på gjensidig parallelle aksler, arbeidsstykket plasseres på støtten mellom de to hjulene, og de to hjulene roterer med samme hastighet i samme retning, ett som også utfører radiell matebevegelse. Det rullende hjulet driver arbeidsstykket til å rotere, og overflaten ekstruderes radialt for å danne en gjenge. En lignende rullemetode kan også brukes for noen skruer med lave presisjonskrav.

②tangensiell trådrulling: også kjent som planetarisk trådrulling. Rulleverktøyet består av et roterende sentralt gjengerullehjul og tre faste bueformede gjengeplater. Arbeidsstykket kan mates kontinuerlig under rulling, så produktiviteten er høyere enn for trådgniding og radiell rulling.

③ Trådrulling av trådrullehode: den utføres på den automatiske dreiebenken og brukes vanligvis til å behandle den korte tråden på arbeidsstykket. Det er 3-4 rullende ruller fordelt jevnt rundt arbeidsstykket. Ved rulling roterer arbeidsstykket, og rullehodet mates aksialt for å rulle arbeidsstykket ut av gjengen.

Anebon Metal Products Limited kan tilby CNC-maskinering, støping, metallbearbeidingstjenester, vennligst kontakt oss.

Tel: +86-769-89802722 Email: info@anebon.com Website : www.anebon.com

Innleggstid: Okt-04-2019