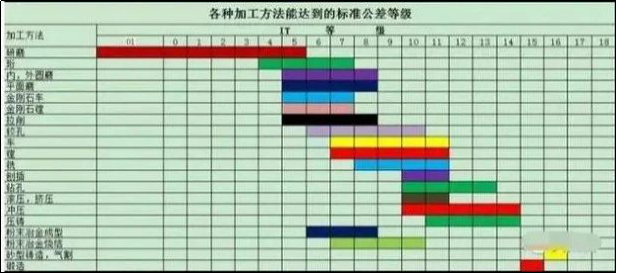

Draaien, frezen, schaven, slijpen, boren, kotteren, de hoogste nauwkeurigheid van deze werktuigmachines en de tolerantieniveaus die verschillende bewerkingsmethoden kunnen bereiken zijn hier allemaal aanwezig.

Draaien

Het snijproces waarbij het werkstuk roteert en het draaigereedschap in een rechte lijn of bocht in het vlak beweegt. Het draaien wordt over het algemeen uitgevoerd op een draaibank, die wordt gebruikt voor het bewerken van de interne en externe cilindrische oppervlakken, eindvlakken, conische oppervlakken, vormoppervlakken en draden van werkstukken.

De draainauwkeurigheid is over het algemeen IT8-IT7 en de oppervlakteruwheid is 1,6 ~ 0,8 μm.

1) Het voorbewerken zal een grote snijdiepte en een grote voedingssnelheid aannemen om de draaiefficiëntie te verbeteren zonder de snijsnelheid te verminderen, maar de bewerkingsnauwkeurigheid kan alleen IT11 bereiken en de oppervlakteruwheid is R α 20 ~ 10 μm.

2) Voor semi-nabewerkingsdraaien en nabewerkingsdraaien moeten voor zover mogelijk hoge snelheid en een kleine voedingssnelheid en snedediepte worden toegepast. De bewerkingsnauwkeurigheid kan IT10 ~ IT7 bereiken en de oppervlakteruwheid is R α 10 ~ 0,16 μm.

3) Hoge snelheidprecisiedraaien van non-ferrometalen onderdelenmet diamantdraaigereedschap fijn gepolijst op een uiterst nauwkeurige draaibank kan de bewerkingsnauwkeurigheid IT7 ~ IT5 bereiken, en de oppervlakteruwheid is R α 0,04 ~ 0,01 μm. Dit soort draaien wordt "spiegeldraaien" genoemd.

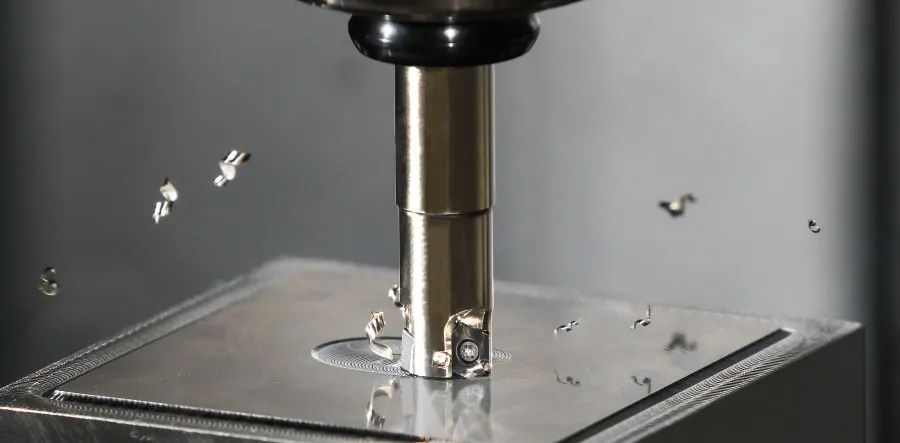

Frezen

Frezen verwijst naar het gebruik van roterende gereedschappen met meerdere randen om werkstukken te snijden, wat een zeer efficiënte verwerkingsmethode is. Het is geschikt voor het bewerken van vlak, groef, verschillende vormoppervlakken (zoals spiebaan, tandwiel en draad) en speciaal matrijsoppervlak. Afhankelijk van dezelfde of tegengestelde richting van de hoofdbewegingssnelheid en de werkstuktoevoerrichting tijdens het frezen, kan deze worden verdeeld in voorwaarts frezen en achteruitfrezen.

De bewerkingsnauwkeurigheid van het frezen kan over het algemeen IT8 ~ IT7 bereiken, en de oppervlakteruwheid is 6,3 ~ 1,6 μm.

1) De bewerkingsnauwkeurigheid tijdens ruwfrezen is IT11 ~ IT13 en de oppervlakteruwheid is 5 ~ 20 μm.

2) Bewerkingsnauwkeurigheid IT8~IT11 en oppervlakteruwheid 2,5~10 bij semi-precisie frezen μm.

3) De bewerkingsnauwkeurigheid tijdens precisiefrezen is IT16 ~ IT8 en de oppervlakteruwheid is 0,63 ~ 5 μm.

Schaven

Schaven is een snijmethode waarbij een schaafmachine wordt gebruikt om een horizontale relatief lineaire heen en weer gaande beweging op het werkstuk te maken, die voornamelijk wordt gebruikt voor de contourbewerking van onderdelen.

De bewerkingsnauwkeurigheid van schaven kan over het algemeen IT9 ~ IT7 bereiken, en de oppervlakteruwheid is Ra6,3 ~ 1,6 μm.

1) De nauwkeurigheid van de voorbewerking kan IT12 ~ IT11 bereiken, en de oppervlakteruwheid is 25 ~ 12,5 μm.

2) De nauwkeurigheid van de semi-nabewerking kan IT10 ~ IT9 bereiken, en de oppervlakteruwheid is 6,2 ~ 3,2 μm.

3) De precisie van het afwerken kan IT8 ~ IT7 bereiken, en de oppervlakteruwheid is 3,2 ~ 1,6 μm.

Slijpen

Slijpen verwijst naar de verwerkingsmethode waarbij overtollige materialen van het werkstuk worden verwijderd met schuur- en schuurgereedschap. Het behoort tot de afwerking en wordt veel gebruikt in de machinebouwindustrie.

Slijpen wordt meestal gebruikt voor semi-afwerking en afwerking, met een nauwkeurigheid van IT8 ~ IT5 of zelfs hoger, en de oppervlakteruwheid is over het algemeen 1,25 ~ 0,16 μm.

1) De oppervlakteruwheid van precisieslijpen is 0,16 ~ 0,04 μm.

2) De ultraprecieze slijpoppervlakteruwheid bedraagt 0,04-0,01 μm.

3) De oppervlakteruwheid van spiegelslijpen kan hieronder 0,01 μM bereiken.

Boren

Boren is een basismethode voor het bewerken van gaten. Boren wordt vaak uitgevoerd op boormachines en draaibanken, of op boormachines of freesmachines.

De bewerkingsnauwkeurigheid van het boren is relatief laag en bereikt doorgaans IT10, en de oppervlakteruwheid is over het algemeen 12,5 ~ 6,3 μm. Na het boren wordt ruimen en ruimen vaak gebruikt voor semi-nabewerken en nabewerken.

Saai

Kotteren is een soort snijproces met binnendiameter waarbij een gereedschap wordt gebruikt om een gat of een andere cirkelvormige contour te vergroten. Het toepassingsgebied strekt zich over het algemeen uit van semi-ruwe bewerking tot nabewerking. Het gebruikte gereedschap is meestal een boorgereedschap met één snijkant (de zogenaamde kotterbaar).

1) De boornauwkeurigheid van staalmaterialen kan over het algemeen IT9 ~ IT7 bereiken, en de oppervlakteruwheid is 2,5 ~ 0,16 μm.

2) De bewerkingsnauwkeurigheid van precisieboren kan IT7 ~ IT6 bereiken, en de oppervlakteruwheid is 0,63 ~ 0,08 μm.

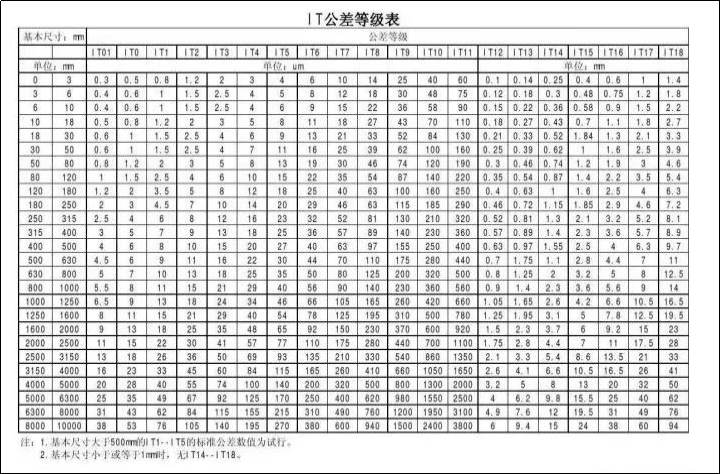

Opmerking:Hoge precisiebewerkingwordt voornamelijk gebruikt om de fijnheid van producten te karakteriseren, en is een term die wordt gebruikt om de geometrische parameters van bewerkte oppervlakken te evalueren. De standaard voor het meten van de nauwkeurigheid van bewerkingen is tolerantiegraad. Er zijn 20 standaarden van IT01, IT0, IT1, IT2, IT3 tot IT18, waarvan IT01 de hoogste bewerkingsnauwkeurigheid van het onderdeel vertegenwoordigt, IT18 de laagste bewerkingsnauwkeurigheid van het onderdeel. Algemene mijnbouwmachines behoren tot IT7, en algemene landbouwmachines behoren tot IT8. Afhankelijk van de verschillende functies van productonderdelen is de te bereiken bewerkingsprecisie verschillend, en zijn ook de geselecteerde verwerkingsvorm en het geselecteerde proces verschillend.

Posttijd: 07-nov-2022