Een draad is een spiraal die van buitenaf of van binnenuit in een werkstuk wordt gesneden en heeft verschillende belangrijke functies. Ten eerste creëren schroefdraden een mechanische verbinding door een product met interne schroefdraad te combineren met een product met externe schroefdraad. Deze verbinding zorgt ervoor dat de verschillende delen van het werkstuk stevig met elkaar verbonden kunnen worden.

Bovendien spelen draden een cruciale rol bij het overbrengen van beweging. Ze kunnen een roterende beweging omzetten in een lineaire beweging en omgekeerd. Deze mogelijkheid is vooral nuttig in veel toepassingen, zoals in machines die lineaire beweging vereisen om specifieke taken uit te voeren.

Bovendien bieden schroefdraad mechanische voordelen. Door het gebruik van schroefdraad kunnen in alle opzichten hogere mechanische prestaties worden bereikt. Dit omvat een groter draagvermogen, verbeterde weerstand tegen losraken of trillingen, en een verbeterde efficiëntie van de krachtoverbrenging.

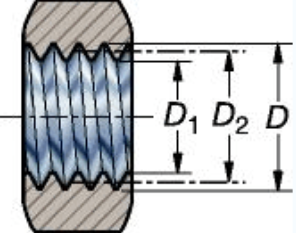

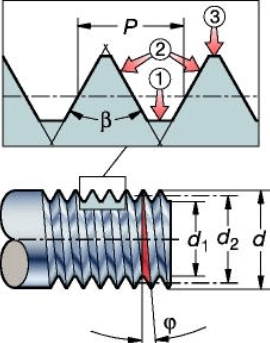

Er zijn verschillende draadvormen, die elk de geometrie van de draad bepalen. Een belangrijk aspect van het draadprofiel is de werkstukdiameter. Dit omvat de grootste diameter (de grootste diameter van de schroefdraad) en de spoeddiameter (de diameter op het denkbeeldige punt waar de schroefdraadbreedte nul is). Deze metingen zijn van cruciaal belang om ervoor te zorgen dat de schroefdraden goed passen en effectief functioneren.

Het begrijpen van de terminologie van threads is van cruciaal belang voor het effectief gebruik van threads. Enkele sleutelbegrippen zijn onder meer spoed (de axiale afstand die een draad aflegt in één volledige omwenteling) en spoed (de afstand tussen overeenkomstige punten op aangrenzende draden). Nauwkeurige meting van spoed en spoed is belangrijk om een nauwkeurig draadontwerp en compatibiliteit te garanderen.

Samenvattend vervullen draden verschillende belangrijke functies in verschillende industrieën. Ze vergemakkelijken mechanische verbindingen, brengen beweging over en bieden mechanische voordelen. Het begrijpen van threadprofielen en gerelateerde terminologie is van cruciaal belang voor het succesvol gebruik van threads en het garanderen van optimale prestaties.

Het mysterie van toonhoogte oplossen: onderzoek naar de betekenis en berekeningsmethode ervan

Draadspoed is een sleutelfactor op het gebied van productie en bewerking. Begrijpen wat het betekent en het correct berekenen ervan is van cruciaal belang voor het maken van machinaal bewerkte onderdelen van hoge kwaliteit. In dit artikel duiken we in de fijne kneepjes van de draadspoed, de geometrie ervan en hoe je deze nauwkeurig kunt bepalen. Daarnaast introduceren we Anebon, een bedrijf dat gespecialiseerd is in prototype-CNC-bewerkingsdiensten en op maat gemaakt CNC-frezen, dat snelle en betrouwbare online offertes voor CNC-bewerkingen aanbiedt.

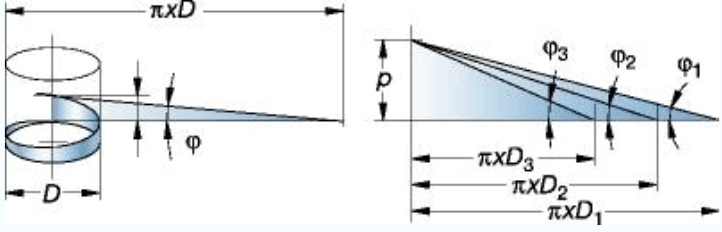

De geometrie van de schroefdraad is gebaseerd op de spoeddiameter (d, D) en de spoed (P): de axiale afstand langs de schroefdraad op het werkstuk van het ene punt op het profiel naar het overeenkomstige volgende punt. Zie het als een driehoek die rond het werkstuk gaat. Deze driehoekige structuur bepaalt de effectiviteit en functionaliteit van de schroefdraadcomponenten. Nauwkeurige berekening van de draadspoed is van cruciaal belang om een correcte pasvorm, optimale verdeling van de belasting en efficiënte prestaties van bewerkte onderdelen te garanderen.

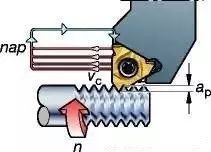

Om de steek nauwkeurig te bepalen, maakt de fabrikant gebruik van geavanceerde CNC-bewerkingstechnologie. CNC-bewerking, of machinale bewerking met numerieke besturing, is een productieproces waarbij gebruik wordt gemaakt van computergestuurde werktuigmachines om nauwkeurig materiaal uit grondstoffen te verwijderen om machinaal bewerkte onderdelen te vormen. CNC-bewerking Online Quoting is een dienst die door veel professionele bedrijven wordt aangeboden en waarmee klanten snel en eenvoudig prijsschattingen voor hun maatwerk kunnen verkrijgenCNC-bewerkingsonderdelen.

Anebon is een toonaangevend bedrijf in de hardware-industrie en levert sinds de oprichting in 2010 hoogwaardige prototype-CNC-bewerkingsdiensten en CNC-frezen op maat. Met een professioneel team van professionals en ultramoderne apparatuur levert Anebon efficiënte, hoogwaardige producten. . Standaardmachines geïmporteerd uit Japan. Dankzij hun CNC-frees- en draaibanken en vlakslijpmachines kunnen ze uitstekende productprecisie en -kwaliteit leveren. Bovendien is Anebon ISO 9001:2015 gecertificeerd, wat aantoont dat ze zich inzetten voor het handhaven van de hoogste productienormen en klanttevredenheid.

Bij het berekenen van de spoed wordt deze meestal uitgedrukt in threads per inch (TPI) of millimeters. Voor metrische schroefdraad wordt de spoed gespecificeerd als de afstand in millimeters tussen twee aangrenzende schroefdraadtoppen. Omgekeerd staat TPI voor inch-gebaseerde schroefdraadsystemen voor schroefdraad per lineaire inch. Het nauwkeurig meten van de draadspoed is van cruciaal belang om de compatibiliteit tussen onderdelen met schroefdraad te garanderen en potentiële problemen zoals losheid, broosheid of onvoldoende verdeling van de belasting te voorkomen.

CNC-bewerkingspeelt een cruciale rol bij het bereiken van nauwkeurige toonhoogtemeting. Door gebruik te maken van de allernieuwste technologie en precisieapparatuur kunnen CNC-gefreesde onderdelen voldoen aan de strengste eisen en specificaties. Geavanceerde softwareprogramma's stellen CNC-machines in staat complexe draadberekeningen uit te voeren, waardoor voor elke unieke toepassing de juiste draadspoed wordt bereikt.

Samenvattend: het begrijpen van de fijne kneepjes van de spoed en het nauwkeurig berekenen ervan is van cruciaal belang voor het maken van machinaal bewerkte onderdelen van hoge kwaliteit. Door gebruik te maken van prototype CNC-bewerkingsdiensten en gebruik te maken van maatwerkCNC-frezenkunnen fabrikanten uitzonderlijke precisie en kwaliteit in hun producten bereiken. Toegewijd aan uitmuntendheid en met de modernste apparatuur, lopen bedrijven als Anebon voorop in het leveren van betrouwbare, efficiënte online offertediensten voor CNC-bewerking. Met nauwkeurige kennis van de draadspoed kunnen fabrikanten onderdelen met schroefdraad maken die voldoen aan de hoogste normen op het gebied van prestaties en functionaliteit.

1. Berekening en tolerantie van steekdiameter van 60° tandvormige buitendraad (nationale norm GB197/196)

a.Berekening van de basisgrootte van de steekdiameter

De basisgrootte van de spoeddiameter van de schroefdraad = de grootste diameter van de schroefdraad – spoed × coëfficiëntwaarde.

Formuleweergave: d/DP×0,6495

Voorbeeld: Berekening van de spoeddiameter van buitendraad M8-draad

8-1,25×0,6495=8-0,8119≈7,188

B. Veelgebruikte 6h tolerantie voor de diameter van de externe schroefdraad (gebaseerd op de spoed)

De bovenste grenswaarde is “0″

De ondergrens is P0,8-0,095P1,00-0,112P1,25-0,118

P1,5-0,132P1,75-0,150P2,0-0,16

P2,5-0,17

De formule voor de berekening van de bovengrens is de basisgrootte, en de formule voor de berekening van de ondergrens d2-hes-Td2 is de toegestane afwijking van de basisgrootte van de steekdiameter.

Tolerantiewaarde van steekdiameter 6h van M8: bovenste grenswaarde 7,188 onderste grenswaarde: 7,188-0,118=7,07.

C. Veelgebruikte 6g-kwaliteit externe draadspoeddiameter basisafwijking: (gebaseerd op draadspoed)

P0.80-0.024P1.00-0.026P1.25-0.028P1.5-0.032

P1.75-0.034P2-0.038P2.5-0.042

De bovengrensberekeningsformule d2-ges is de basismaatafwijking

De ondergrensberekeningsformule d2-ges-Td2 is de basistolerantie voor maatafwijkingen

Bijvoorbeeld de tolerantiewaarde voor de steekdiameter van 6g van M8: bovenste grenswaarde 7,188-0,028=7,16 onderste grenswaarde: 7,188-0,028-0,118=7,042.

Opmerking:

①De bovenstaande draadtoleranties zijn gebaseerd op grove schroefdraden en de draadtoleranties van fijne schroefdraden worden ook dienovereenkomstig gewijzigd, maar de toleranties worden alleen vergroot, zodat de controle de standaardlimiet niet overschrijdt en daarom niet in de tabel is gemarkeerd. De bovenkant kwam eruit.

②Bij de daadwerkelijke productie wordt, afhankelijk van de precisie die vereist is door het ontwerp en de extrusiekracht van de draadverwerkingsapparatuur, de diameter van de gepolijste draadstang vergroot met 0,04-0,08 vergeleken met de ontworpen draaddiameter, wat de diameter is van de gepolijste draad hengel. De diameter van de M8 externe draad 6g gepolijste draadstaaf van ons bedrijf is bijvoorbeeld 7,08-7,13, wat binnen dit bereik ligt.

③Gezien de behoeften van het productieproces moet de onderste controlelimiet van de spoeddiameter van de buitendraad zonder warmtebehandeling en oppervlaktebehandeling bij daadwerkelijke productie zoveel mogelijk op het 6-uursniveau worden gehouden.

2. Berekening en tolerantie van steekdiameter van 60° binnendraad (GB197/196)

a.6H-niveau tolerantie voor schroefdraadspoed (gebaseerd op schroefdraadspoed)

bovengrens:

P0,8+0,125P1,00+0,150P1,25+0,16P1,5+0,180

P1,25+0,00P2,0+0,212P2,5+0,224

De onderste grenswaarde is “0″,

De bovengrensberekeningsformule 2+TD2 is de basismaat + tolerantie.

De spoeddiameter van M8-6H binnendraad is bijvoorbeeld: 7,188+0,160=7,348 bovengrens: 7,188 is de ondergrens.

B. De formule voor het berekenen van de steekdiameter van de binnendraad is dezelfde als die van de buitendraad

Dat wil zeggen, D2=DP×0,6495, dat wil zeggen dat de spoeddiameter van de interne schroefdraad gelijk is aan de spoeddiameter×coëfficiëntwaarde.

c.6G klasse spoeddiameter basisafwijking E1 (gebaseerd op spoed)

P0,8+0,024P1,00+0,026P1,25+0,028P1,5+0,032

P1,75+0,034P1,00+0,026P2,5+0,042

Voorbeeld: Bovengrens van steekdiameter van M86G binnendraad: 7,188+0,026+0,16=7,374

Ondergrens: 7,188+0,026=7,214

De bovengrensformule 2+GE1+TD2 is de basisgrootte van steekdiameter+afwijking+tolerantie

De ondergrenswaardeformule 2+GE1 is steekdiametergrootte+afwijking

3. Berekening en tolerantie van de grootste diameter van externe draad (GB197/196)

a.Bovengrens van 6 uur grote buitendraaddiameter

Dat wil zeggen dat de draaddiameterwaarde, voorbeeld M8, φ8,00 is, en de bovengrenstolerantie is “0″.

B. Tolerantie van de ondergrens van de grootste diameter van buitendraad 6h-klasse (gebaseerd op draadspoed)

P0.8-0.15P1.00-0.18P1.25-0.212P1.5-0.236P1.75-0.265

P2.0-0.28P2.5-0.335

Berekeningsformule voor de ondergrens van de grootste diameter: d-Td is de basisdimensietolerantie van de grootste diameter van de schroefdraad.

Voorbeeld: M8 buitendraad 6h grote diameter maat: bovengrens is φ8, ondergrens is φ8-0,212=φ7,788

c.Berekening en tolerantie van grote diameter 6 g externe draad

6g externe draadreferentieafwijking (gebaseerd op draadspoed)

P0,8-0,024P1,00-0,026P1,25-0,028P1,5-0,032P1,25-0,024P1,75–0,034

P2.0-0.038P2.5-0.042

De bovengrensberekeningsformule d-ges is de basisafmeting van de referentieafwijking van de grote diameter van de draad

De berekeningsformule voor de ondergrens d-ges-Td is de basisafmeting van de hoofddiameter-basislijnafwijking-tolerantie van de draad

Voorbeeld: M8 buitendraad 6g klasse grote diameter bovengrens φ8-0,028=φ7,972.

Ondergrens φ8-0,028-0,212=φ7,76

Opmerking: ①De grootste diameter van de draad wordt bepaald door de diameter van de gepolijste draadstaaf en de mate van slijtage van het draadwalsplaat/roltandprofiel, en de waarde ervan is omgekeerd evenredig met de bovenste en middelste diameter van de draad. Op basis van hetzelfde blanco- en draadsnijgereedschap geldt: hoe kleiner de middendiameter, hoe groter de grootste diameter, en omgekeerd, hoe groter de middendiameter, hoe kleiner de grootste diameter.

② Voor onderdelen die warmtebehandeling en oppervlaktebehandeling vereisen, moet, rekening houdend met de relatie tussen verwerkingstechnologie en daadwerkelijke productie, de grootste diameter van de schroefdraad worden gecontroleerd op de ondergrens van klasse 6h plus 0,04 mm of meer. Voor een M8-buitendraad moet de grootste diameter van de wrijvende (rollende) draad bijvoorbeeld gegarandeerd boven 7,83 en onder 7,95 liggen.

4. Berekening en tolerantie van kleine diameter van binnendraad

a.Berekening van de basismaat van de kleine diameter van de binnendraad (D1)

Basismaat schroefdraad met kleine diameter = basismaat binnendraad – spoed × coëfficiënt

Voorbeeld: De basisgrootte van de kleine diameter van de binnendraad M8 is 8-1,25×1,0825=6,646875≈6,647

B. Berekening van binnendraad 6H kleine diametertolerantie (gebaseerd op draadspoed) en kleine diameterwaarde

P0,8+0,2P1,0+0,236P1,25+0,265P1,5+0,3P1,75+0,335

P2,0+0,375P2,5+0,48

De ondergrensafwijkingsformule D1+HE1 van binnendraad 6H-klasse is de basisgrootte van binnendraad kleine diameter + afwijking.

Opmerking: De biaswaarde is “0″ op 6H-niveau

Berekeningsformule voor bovengrens van 6H-niveau van binnendraad = D1+HE1+TD1, dat wil zeggen basisgrootte van kleine diameter van binnendraad + afwijking + tolerantie.

Voorbeeld: De bovengrens van de kleine diameter van 6H kwaliteit M8 binnendraad is 6.647+0=6.647

De ondergrens van de kleine diameter van 6H-kwaliteit M8-binnendraad is 6,647+0+0,265=6,912

c.Berekening van de basisafwijking van de kleine diameter van de binnendraad 6G (op basis van de spoed) en de waarde van de kleine diameter

P0,8+0,024P1,0+0,026P1,25+0,028P1,5+0,032P1,75+0,034

P2,0+0,038P2,5+0,042

De rekenformule voor de ondergrens van de kleine diameter van de binnendraad 6G = D1 + GE1 is de basismaat van de binnendraad + afwijking.

Voorbeeld: De ondergrens van de kleine diameter van 6G-kwaliteit M8-binnendraad is 6,647+0,028=6,675

De formule D1+GE1+TD1 voor de bovengrenswaarde van de kleine diameter van de 6G kwaliteit M8 binnendraad is de basismaat van de binnendraad + afwijking + tolerantie.

Voorbeeld: De bovengrens van de kleine diameter van 6G-kwaliteit M8-binnendraad is 6,647+0,028+0,265=6,94

Opmerking:

①De tandhoogte van de binnendraad houdt rechtstreeks verband met het lagermoment van de binnendraad, dus de plano moet zoveel mogelijk binnen de bovengrens van de 6H-klasse liggen.

②Tijdens het bewerken van binnendraad geldt: hoe kleiner de kleine diameter van de binnendraad, hoe lager de efficiëntie van het verwerkingsgereedschap: de tap. Vanuit het oogpunt van gebruik geldt: hoe kleiner de kleine diameter, des te beter, maar alomvattend, de kleine diameter wordt over het algemeen gebruikt tussen de middelste grens en de bovengrens. Als het gietijzer of aluminium is, moet deze worden gebruikt tussen de middengrens en de bovengrens. ondergrens en de middengrens van de kleine diameter.

③Wanneer de kleine diameter van de binnendraad 6G is, kan deze worden gerealiseerd als 6H. Bij het nauwkeurigheidsniveau wordt voornamelijk rekening gehouden met de coating van de steekdiameter van de draad. Daarom wordt tijdens de draadverwerking alleen rekening gehouden met de steekdiameter van de tap, en met de kleine diameter wordt geen rekening gehouden. De diameter van het lichtgat.

5. Berekeningsformule van de enkele verdeelmethode met verdeelkop

Berekeningsformule voor enkele deling: n=40/Z

n: het aantal cirkels dat de verdeelkop moet draaien

Z: het gelijke deel van het werkstuk

40: vast indexeerkopnummer

Voorbeeld: Berekening voor het frezen van een zeshoek

Vervang dit door de formule: n=40/6

Berekening: ① Vereenvoudig breuken: zoek de kleinste deler 2 en deel door, dat wil zeggen: deel de teller en de noemer tegelijkertijd door 2 om 20/3 te krijgen. Hoewel de score wordt verlaagd, blijft de gelijke verdeling hetzelfde.

② Berekening van breuken: op dit punt hangt het af van de waarden van de teller en de noemer; als de teller en de noemer groot zijn, wordt de berekening uitgevoerd.

20 3=6(2/3) is de n-waarde, dat wil zeggen dat de verdeelkop 6(2/3) cirkels moet draaien. Op dit moment is de breuk een breuk geworden; het gehele deel van de decimaal 6 is dat de deelkop 6 volledige cirkels moet draaien. Een breuk 2/3 met een breuk kan slechts 2/3 van een cirkel zijn en moet op dit punt opnieuw worden berekend.

③Selectie en berekening van de indexeerplaat: de berekening van minder dan één cirkel moet worden gerealiseerd met behulp van de indexeerplaat van de indexeerkop. De eerste stap in de berekening is om de breuk tegelijkertijd met 2/3 uit te breiden. Bijvoorbeeld: als de score 14 keer tegelijk wordt vergroot, is deze 28/42; als het 10 keer tegelijkertijd wordt vergroot, is de score 20/30; als het 13 keer tegelijkertijd wordt vergroot, is de score 26/39… De vergrote schaal moet overeenkomen met de wijzerplaat. Kies het aantal gaten erop.

Op dit punt moet aandacht worden besteed aan:

①Het aantal gaten van de geselecteerde indexplaat moet deelbaar zijn door de noemer 3. In het bovenstaande voorbeeld zijn 42 gaten bijvoorbeeld 14 keer van 3, 30 gaten zijn 10 keer van 3 en 39 gaten zijn 13 keer van 3. .

②De uitbreiding van breuken moet zo zijn dat de teller en de noemer tegelijkertijd worden uitgebreid, en dat een gelijke deling bijvoorbeeld ongewijzigd blijft

28/42=2/3×14=(2×14)/(3×14); 20/30=2/3×10=(2×10)/(3×10);

26/39=2/3×13=(2×13)/(3×13)

28/42 De noemer 42 is om de 42 gaten van het indexnummer te gebruiken voor indexering; de teller 28 beweegt vooruit op het positioneringsgat van het bovenste wiel en draait dan om gat 28, dat wil zeggen, gat 29 is het positioneringsgat van het huidige wiel, 20/30 is 10 gaten vooruit op de roterende plaats van het wiel 30-gaats indexplaat, en het 11e gat is precies het positioneringsgat van dit wiel. 26/39 is het positioneringsgat van dit wiel op de 39-gaats indexplaat, en de 26 gaten van de 27e gaten zijn naar voren gedraaid.

Bij het frezen van een zeshoek (zesde) worden gaten zoals 42 gaten, 30 gaten en 39 gaten die deelbaar zijn door 3 gebruikt als schalen: de handeling is om de hendel 6 keer te draaien en vervolgens naar voren te gaan op het positioneringsgat om respectievelijk het bovenste wiel zijn. Word weer 28+1/10+1/26+! Het gat in het bovenste 29/11/27 gat wordt gebruikt als positioneringsgat van het wiel.

Voorbeeld 2: Berekening voor het frezen van een tandwiel met 15 tanden.

Vervang dit door de formule: n=40/15

Bereken n=2(2/3)

Het is om 2 volledige cirkels te draaien en vervolgens de indexeringsgaten te selecteren die deelbaar zijn door 3, zoals 24, 30, 39, 42,51. Voeg 1 gat toe, namelijk 17, 21, 27, 29, 35, 37, 39, 45 gaten, als positioneringsgat voor dit wiel.

Voorbeeld 3: Berekening van indexering voor het frezen van 82 tanden.

Vervang dit door de formule: n=40/82

Bereken n=20/41

Dat wil zeggen: zolang de indexplaat met 41 gaten is geselecteerd, draait u 20+1 op het positioneringsgat van het bovenste wiel, dat wil zeggen dat er 21 gaten worden gebruikt als het positioneringsgat van het huidige wiel.

Voorbeeld 4: Berekening van indexering voor het frezen van 51 tanden

Door de formule n=40/51 te vervangen, aangezien de score op dit moment niet kan worden berekend, kunt u het gat alleen rechtstreeks selecteren, dat wil zeggen, de indexplaat met 51 gaten selecteren en vervolgens het bovenste wiel 51+1 op de positionering draaien gat, dat wil zeggen 52 gaten, als het huidige wiel. Positioneringsgaten nl.

Voorbeeld 5: Berekening van indexering voor het frezen van 100 tanden.

Vervang dit door de formule n=40/100

Bereken n=4/10=12/30

Selecteer op tijd de indexplaat met 30 gaten en plaats vervolgens 12+1 of 13 gaten op het bovenste wielpositioneringsgat als het huidige wielpositioneringsgat.

Als niet alle indexeerschijven het aantal gaten bereiken dat nodig is voor de berekening, moet voor de berekening de samengestelde indexeringsmethode worden gebruikt, die niet in deze berekeningsmethode is opgenomen. Bij de daadwerkelijke productie wordt over het algemeen gebruik gemaakt van tandwielafwikkelingen, omdat de feitelijke bewerking na de berekening van de samengestelde indexering uiterst lastig is.

6. Berekeningsformule voor een zeshoek ingeschreven in een cirkel

① Zoek de tegenoverliggende zijde van de zeshoek (S-oppervlak) van cirkel D

S=0,866D is diameter×0,866 (coëfficiënt)

② Bereken de diameter (D) van de cirkel vanaf de andere kant van de zeshoek (S-oppervlak)

D=1,1547S tegenoverliggende zijde×1,1547 (coëfficiënt)

7. Berekeningsformule van tegenoverliggende zijde en diagonale lijn van zeshoek in koud koersproces

① Zoek de tegenovergestelde hoek e van de tegenoverliggende zijde (S) van de buitenste zeshoek

e=1,13s Tegenoverliggende zijde×1,13

② Zoek de tegenovergestelde hoek (e) vanaf de tegenoverliggende zijde(n) van de binnenzeshoek

e=1,14s Tegenoverliggende zijde×1,14 (coëfficiënt)

③ Bepaal de materiaaldiameter van de diagonale kop (D) van de tegenoverliggende zijden (s) van de externe zeshoek

De diameter (D) van de cirkel moet worden berekend op basis van de tegenoverliggende zijde (s-vlak) van de zeshoek (de tweede formule in 6), en de waarde van het offsetcentrum moet op passende wijze worden vergroot, dat wil zeggen D≥1,1547s. De hoeveelheid verschuiving vanaf het midden kan alleen worden geschat.

8. Berekeningsformule van een vierkant ingeschreven in een cirkel

① Teken een cirkel (D) om de tegenoverliggende zijde van het vierkant (S-oppervlak) te vinden

S=0,7071D is diameter×0,7071

② Zoek de cirkel (D) vanaf de andere kant van het vierkant (S-oppervlak)

D=1.414S tegenoverliggende zijde×1.414

9. Berekeningsformules voor vierkante tegenoverliggende zijden en tegenoverliggende hoeken bij koud koersproces

① Zoek de tegenovergestelde hoek (e) vanaf de tegenoverliggende zijde (S) van het buitenste vierkant

e=1,4s is de parameter van de tegenoverliggende zijde (s)×1,4

② Zoek de tegenovergestelde hoek (e) van de tegenoverliggende zijde(s) van het binnenvierkant

e=1,45s is de coëfficiënt van de tegenoverliggende zijde (s)×1,45

10. Formule voor berekening van het zeshoekige volume

s20,866×H/m/k betekent tegenoverliggende zijde×tegenoverliggende zijde×0,866×hoogte of dikte.

11. Berekeningsformule voor afgeknot (kegel)volume

0,262H (D2+d2+D×d) is 0,262×hoogte×(grote kopdiameter×grote kopdiameter+kleine kopdiameter×kleine kopdiameter+grote kopdiameter×kleine kopdiameter).

12. Berekeningsformule voor het volume van een bol (zoals een halfronde kop)

3,1416h2(Rh/3) is 3,1416×hoogte×hoogte×(straal-hoogte×3).

13. Berekeningsformule voor bewerkingsafmetingen van binnendraadtappen

1. Berekening van de hoofddiameter van de kraan D0

D0=D+(0,866025P/8)×(0,5~1,3) is de basismaat van kraan met grote diameter draad + 0,866025 steek 8×0,5~1,3.

Opmerking: De selectie van 0,5~1,3 moet worden bepaald op basis van de steekgrootte. Hoe groter de toonhoogtewaarde, hoe kleiner de coëfficiënt moet worden gebruikt. Omgekeerd geldt: hoe kleiner de toonhoogtewaarde, hoe groter de overeenkomstige coëfficiënt moet zijn.

2. Berekening van de tapsteekdiameter (D2)

D2=(3×0,866025P)/8, dat wil zeggen, kraandiameter=3×0,866025×pitch ÷8

3. Berekening kraandiameter (D1)

D1=(5×0,866025P)/8 is kraandiameter=5×0,866025×pitch÷8

Veertien,

Berekeningsformule van de materiaallengte voor het koudvormen van verschillende vormen

De volumeformule van een bekende cirkel is diameter×diameter×0,7854×lengte of straal×straal×3,1416×lengte. Dat wil zeggen, d2×0,7854×L of R2×3,1416×L

Bij de berekening is het volume X ø diameter ø diameter 0,7854 of X radius ÷ straal 3,1416 van het benodigde materiaal de lengte van het materiaal.

Kolomformule = X/(3,1416R2) of X/0,7854d2

In de formule vertegenwoordigt X de volumewaarde van het benodigde materiaal;

L vertegenwoordigt de lengtewaarde van de daadwerkelijke voeding;

R/d vertegenwoordigt de werkelijke voedingsradius of -diameter.

Het doel van Anebon is om de uitstekende misvormingen van de productie te begrijpen en van harte de beste ondersteuning te bieden aan klanten in binnen- en buitenland voor 2022. Hoogwaardig roestvrij staal aluminium Hoge precisie op maat gemaakt CNC draaien, frezen, machinaal bewerken van reserveonderdelen voor de lucht- en ruimtevaart. Om onze internationale markt uit te breiden, heeft Anebon leveren voornamelijk aan onze overzeese klanten Mechanische onderdelen van topkwaliteit, gefreesde onderdelen en cnc-draaiservice.

China groothandel China Machinery Parts en CNC Machining Service, Anebon handhaaft de geest van "innovatie, harmonie, teamwerk en delen, paden, pragmatische vooruitgang". Geef ons een kans en wij zullen onze capaciteiten bewijzen. Met uw vriendelijke hulp gelooft Anebon dat we samen met u een mooie toekomst kunnen creëren.

Posttijd: 10 juli 2023