Afschrikscheuren zijn veelvoorkomende afschrikfouten bij CNC-bewerking, en daar zijn veel redenen voor. Omdat gebreken bij warmtebehandeling beginnen bij het productontwerp, is Anebon van mening dat het voorkomen van scheuren moet beginnen bij het productontwerp. Het is noodzakelijk om materialen correct te selecteren, het structurele ontwerp redelijkerwijs uit te voeren, passende technische vereisten voor warmtebehandeling naar voren te brengen, procesroutes op de juiste manier in te richten en een redelijke verwarmingstemperatuur, houdtijd, verwarmingsmedium, koelmedium, koelmethode en bedrijfsmodus te kiezen, enz.

1. Materialen

1.1Koolstof is een belangrijke factor die de neiging tot afschrikken en barsten beïnvloedt. Het koolstofgehalte neemt toe, het MS-punt neemt af en de neiging tot uitdovingsscheuren neemt toe. Daarom moet, op voorwaarde dat aan de basiseigenschappen zoals hardheid en sterkte wordt voldaan, het lagere koolstofgehalte zo veel mogelijk worden gekozen om ervoor te zorgen dat het niet gemakkelijk te blussen en te barsten is.

1.2De invloed van legeringselementen op de neiging tot afschrikscheuren wordt voornamelijk weerspiegeld in de invloed op de hardbaarheid, het MS-punt, de neiging tot korrelgroottegroei en de ontkoling. Legeringselementen beïnvloeden de neiging tot afschrikscheuren door de invloed op de hardbaarheid. Over het algemeen neemt de hardbaarheid toe en neemt de hardbaarheid toe, maar terwijl tegelijkertijd de hardbaarheid toeneemt, is het mogelijk om een afschrikmedium met een zwak koelvermogen te gebruiken om de afschrikvervorming te verminderen om vervorming en barsten van complexe onderdelen te voorkomen. Daarom is het voor onderdelen met complexe vormen, om blusscheuren te voorkomen, een betere oplossing om staal met een goede hardbaarheid te kiezen en een blusmedium met een zwak koelvermogen te gebruiken.

Legeringselementen hebben een grote invloed op het MS-punt. Over het algemeen geldt dat hoe lager de MS, hoe groter de neiging tot uitdovingsscheuren. Wanneer het MS-punt hoog is, kan het door de fasetransformatie gevormde martensiet onmiddellijk zelftempererend zijn, waardoor een deel van de fasetransformatie wordt geëlimineerd. Stress kan quench-scheuren voorkomen. Daarom moet bij het bepalen van het koolstofgehalte een kleine hoeveelheid legeringselementen worden geselecteerd, of staalsoorten die elementen bevatten die weinig effect hebben op het MS-punt.

1.3Bij het selecteren van staalmaterialen moet rekening worden gehouden met de gevoeligheid voor oververhitting. Staal dat gevoelig is voor oververhitting is gevoelig voor scheuren, dus er moet aandacht worden besteed aan de materiaalkeuze.

2. Structureel ontwerp van onderdelen

2.1De sectiegrootte is uniform. Onderdelen met een scherpe verandering in de doorsnedegrootte zullen scheuren vertonen als gevolg van interne spanning tijdens de warmtebehandeling. Daarom moet de plotselinge verandering van de sectiegrootte tijdens het ontwerp zoveel mogelijk worden vermeden. De wanddikte moet uniform zijn. Indien nodig kunnen gaten worden geboord in dikwandige delen die niet direct verband houden met de toepassing. Gaten moeten zo doorlopende gaten worden gemaakt als mogelijk is. VoorCNC-bewerking van aluminium onderdelenmet verschillende diktes kan een afzonderlijk ontwerp worden uitgevoerd en vervolgens na warmtebehandeling worden geassembleerd.

2.2Ronde hoekovergang. Wanneer de onderdelen hoeken, scherpe hoeken, groeven en horizontale gaten hebben, zijn deze onderdelen gevoelig voor spanningsconcentratie, wat zal leiden tot uitdoving en barsten van de onderdelen. Om deze reden moeten de onderdelen zo worden ontworpen dat er zoveel mogelijk spanningsconcentratie ontstaat en worden de scherpe hoeken en treden verwerkt tot afgeronde hoeken.

2.3Verschil in koelsnelheid als gevolg van vormfactor. De afkoelsnelheid varieert afhankelijk van de vorm van de onderdelen wanneer de onderdelen worden afgeschrikt. Zelfs in verschillendecnc-onderdelenvan hetzelfde onderdeel zal de koelsnelheid verschillend zijn vanwege verschillende factoren. Probeer daarom te grote koelverschillen te vermijden om uitdovingsscheuren te voorkomen.

3. Technische omstandigheden van warmtebehandeling

3.1Er moet zoveel mogelijk gebruik worden gemaakt van plaatselijk afschrikken of oppervlakteverharding.

3.2Pas de plaatselijke hardheid van de geharde onderdelen redelijkerwijs aan, afhankelijk van de gebruiksomstandigheden van de onderdelen. Als de plaatselijke hardheidsvereiste laag is, probeer dan niet de algehele hardheid consistent te laten zijn.

3.3Let op het massa-effect van staal.

3.4Vermijd tempereren in het eerste type tempereer-brosse zone.

4. Regel redelijkerwijs de procesroute en procesparameters

Zodra het materiaal, de structuur en de technische omstandigheden van destalen onderdelenzijn bepaald, moeten de warmtebehandelingstechnici procesanalyse uitvoeren om een redelijke procesroute te bepalen, dat wil zeggen om de posities van voorbereidende warmtebehandeling, koude verwerking en warme verwerking correct te regelen en de verwarmingsparameters te bepalen.

Uitdovende barst

4.1Onder 500X is het gekarteld, de scheur aan het begin is breed en de scheur aan het einde is klein tot geen.

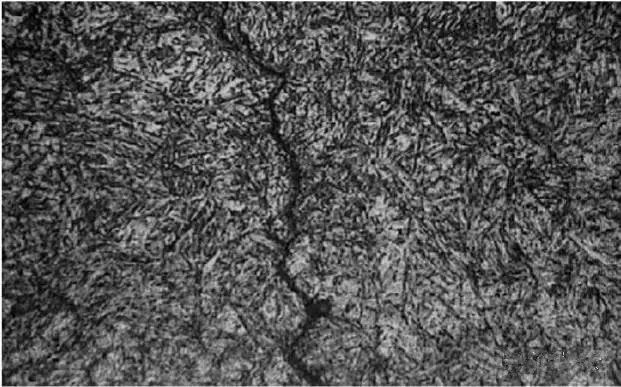

4.2 Microscopische analyse: abnormale metallurgische insluitsels, scheuren die zich grillig uitstrekken; waargenomen na corrosie met 4% salpeterzuuralcohol, is er geen sprake van ontkoling en is het microscopische uiterlijk weergegeven in de onderstaande afbeelding:

1# monster

Er werden geen abnormale metallurgische insluitsels en ontkoling aangetroffen bij de scheuren van het product, en de scheuren breidden zich uit in een zigzagvorm, wat de typische kenmerken heeft van afschrikscheuren.

2# monster

Analyse conclusie:

4.1.1 De samenstelling van het monster voldoet aan de eisen van de norm en komt overeen met de samenstelling van het oorspronkelijke ovennummer.

4.1.2 Volgens microscopische analyse werden er geen abnormale metallurgische insluitsels gevonden bij de scheuren van het monster en was er geen sprake van ontkoling. De scheuren breidden zich uit in een zigzagvorm, wat de typische kenmerken heeft van afschrikscheuren.

barst smeden

1. Scheuren veroorzaakt door typische materiaalredenen, de randen zijn oxiden.

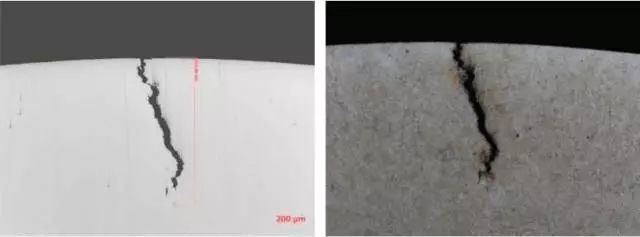

2. Micro-observatie

De helderwitte laag op het oppervlak moet de secundaire afschriklaag zijn, en het donkerzwarte onder de secundaire afschriklaag is de hoge temperatuur temperlaag

Analyse conclusie:

Scheuren met ontkoling moeten worden onderscheiden of het grondstoffenscheuren zijn. Over het algemeen zijn de scheuren met een ontkolingsdiepte groter dan of gelijk aan de ontkolingsdiepte aan het oppervlak grondstoffenscheuren, en zijn de scheuren met een ontkolingsdiepte kleiner dan de ontkolingsdiepte aan het oppervlak smeedscheuren.

Met de toonaangevende technologie van Anebon, evenals onze geest van innovatie, wederzijdse samenwerking, voordelen en ontwikkeling, gaan we samen met uw gewaardeerde onderneming een welvarende toekomst opbouwen voor OEM-fabrikant op maat gemaakte hoge precisie aluminium onderdelen, draaien van metalen onderdelen, cnc frezen van stalen onderdelen, En er zijn ook veel goede vrienden uit het buitenland die kwamen om bezienswaardigheden te bekijken, of ons toevertrouwen om andere spullen voor hen te kopen. U bent van harte welkom in China, in de stad van Anebon en in de productiefaciliteit van Anebon!

China Wholesale China machinaal bewerkte componenten, CNC-producten, stalen gedraaide onderdelen en stempelkoper. Anebon beschikt over geavanceerde productietechnologie en streeft naar innovatieve producten. Tegelijkertijd heeft de goede service de goede reputatie vergroot. Anebon is van mening dat zolang u ons product begrijpt, u bereid moet zijn om partner van ons te worden. Ik kijk uit naar uw aanvraag.

Posttijd: 20 februari 2023