RVS is de afkorting van RVS en zuurbestendig staal. Het staal dat bestand is tegen zwakke corrosiemedia zoals lucht, stoom en water of roestvrije eigenschappen heeft, wordt roestvrij staal genoemd; Het staal dat bestand is tegen chemisch corrosiemedium (zuur, alkali, zout en ander chemisch etsen) wordt zuurbestendig staal genoemd.

Roestvast staal verwijst naar staal dat bestand is tegen zwakke corrosiemedia zoals lucht, stoom en water en chemische etsmedia zoals zuur, alkali en zout, ook bekend als roestvrij zuurbestendig staal. In praktische toepassingen wordt staal dat bestand is tegen zwak corrosiemedium vaak roestvrij staal genoemd, terwijl staal dat bestand is tegen chemisch medium zuurbestendig staal wordt genoemd. Vanwege het verschil in chemische samenstelling tussen de twee is de eerste niet noodzakelijkerwijs bestand tegen corrosie van chemische media, terwijl de laatste over het algemeen roestvrij is. De corrosieweerstand van roestvrij staal hangt af van de legeringselementen die in het staal aanwezig zijn.

Over het algemeen worden gewone roestvaste staalsoorten, afhankelijk van de metallografische structuur, onderverdeeld in drie typen: austenitische roestvaste staalsoorten, ferritische roestvaste staalsoorten en martensitische roestvaste staalsoorten. Op basis van deze drie metallografische basisstructuren zijn tweefasig staal, precipitatiehardend roestvrij staal en hooggelegeerd staal met een ijzergehalte van minder dan 50% afgeleid voor specifieke behoeften en doeleinden.

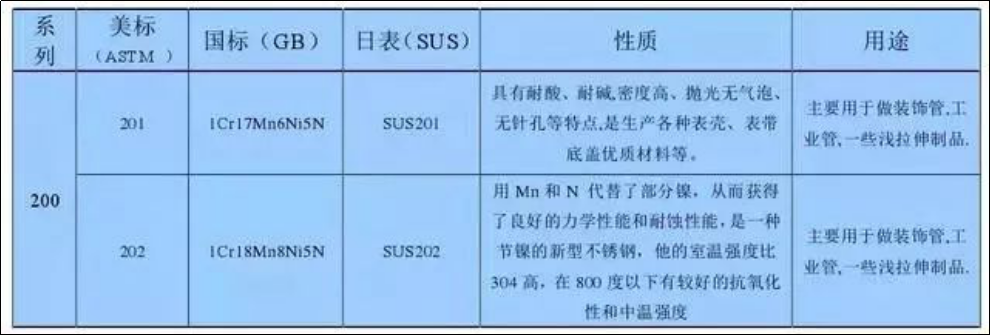

Het is verdeeld in:

Austenitisch roestvrij staal

De matrix heeft voornamelijk een austenitische structuur (CY-fase) met een kubusvormige kristalstructuur in het vlak, die niet-magnetisch is en voornamelijk wordt versterkt (en tot bepaald magnetisme kan leiden) door koudvervormen. Het American Iron and Steel Institute wordt aangegeven met serienummers 200 en 300, zoals 304.

Ferritisch roestvrij staal

De matrix bestaat voornamelijk uit een ferrietstructuur (fase a) met een kubusvormige kristalstructuur in het lichaam, die magnetisch is en over het algemeen niet kan worden gehard door warmtebehandeling, maar enigszins kan worden versterkt door koud bewerken. Het American Iron and Steel Institute is gemarkeerd met 430 en 446.

Martensitisch roestvrij staal

De matrix heeft een martensitische structuur (lichaamsgecentreerd kubisch of kubisch), magnetisch en de mechanische eigenschappen ervan kunnen worden aangepast door middel van warmtebehandeling. Het American Iron and Steel Institute wordt aangegeven met de nummers 410, 420 en 440. Martensiet heeft een austenitische structuur bij hoge temperatuur. Wanneer het met de juiste snelheid wordt afgekoeld tot kamertemperatuur, kan de austenitische structuur worden omgezet in martensiet (dat wil zeggen, gehard).

Austenitisch ferritisch (duplex) roestvrij staal

De matrix heeft zowel austeniet- als ferriet tweefasige structuren, en het gehalte aan minder-fasematrix is over het algemeen meer dan 15%, wat magnetisch is en kan worden versterkt door koudvervormen. 329 is een typisch duplex roestvast staal. Vergeleken met austenitisch roestvrij staal heeft tweefasig staal een hogere sterkte en is de weerstand tegen intergranulaire corrosie, chloride-spanningscorrosie en putcorrosie aanzienlijk verbeterd.

Neerslaghardend roestvrij staal

Roestvast staal waarvan de matrix austenitisch of martensitisch is en kan worden gehard door een precipitatiehardingsbehandeling. Het American Iron and Steel Institute is gemarkeerd met 600-serienummers, zoals 630, dwz 17-4PH.

Over het algemeen heeft austenitisch roestvast staal, met uitzondering van legeringen, een uitstekende corrosieweerstand. Ferritisch roestvast staal kan worden gebruikt in een omgeving met weinig corrosie. In omgevingen met milde corrosie kunnen martensitisch roestvrij staal en precipitatiehardend roestvrij staal worden gebruikt als het materiaal een hoge sterkte of hardheid moet hebben.

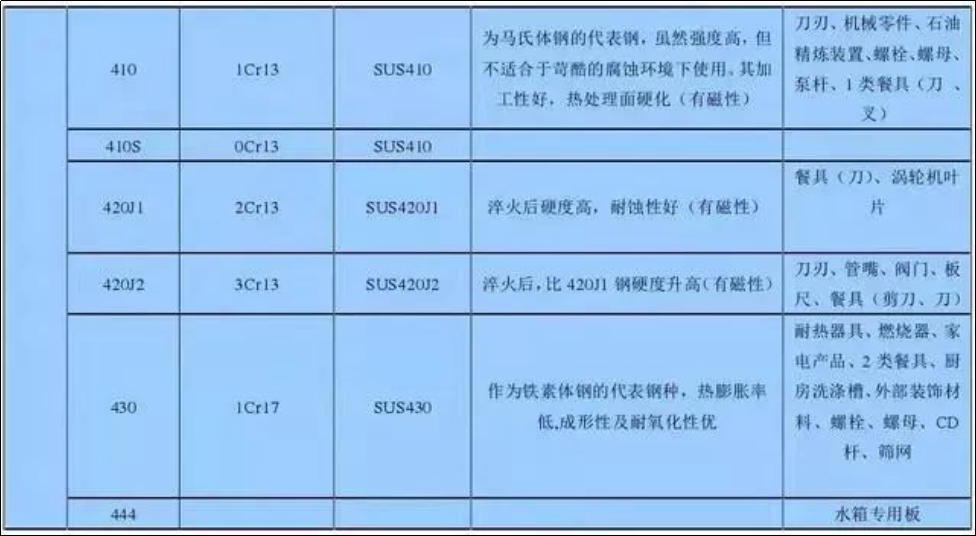

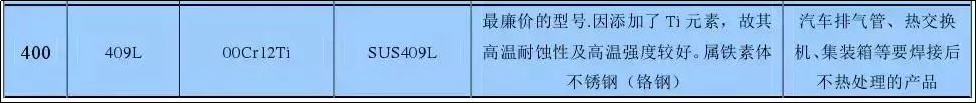

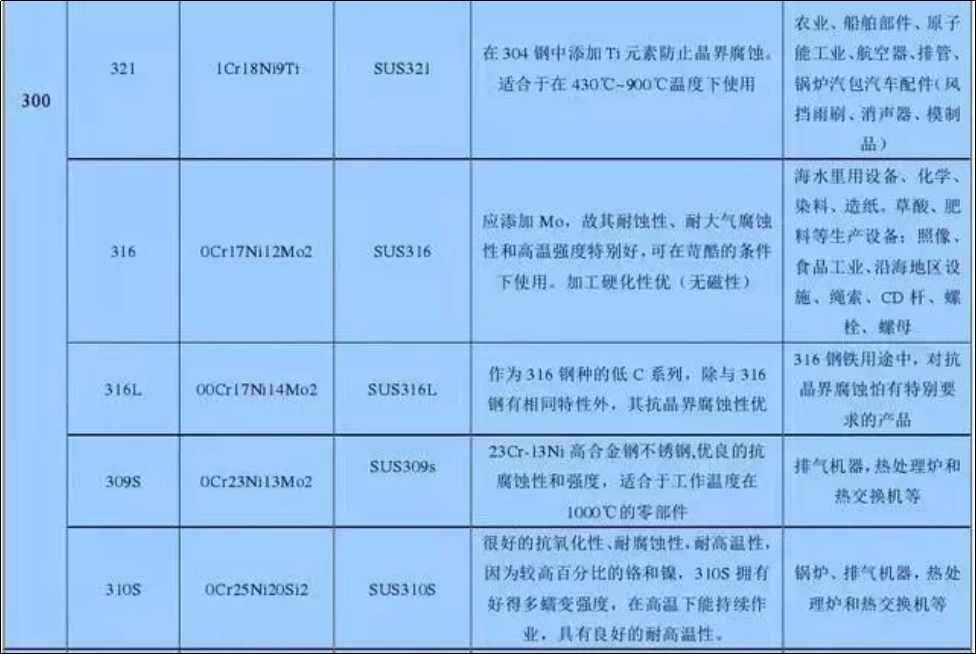

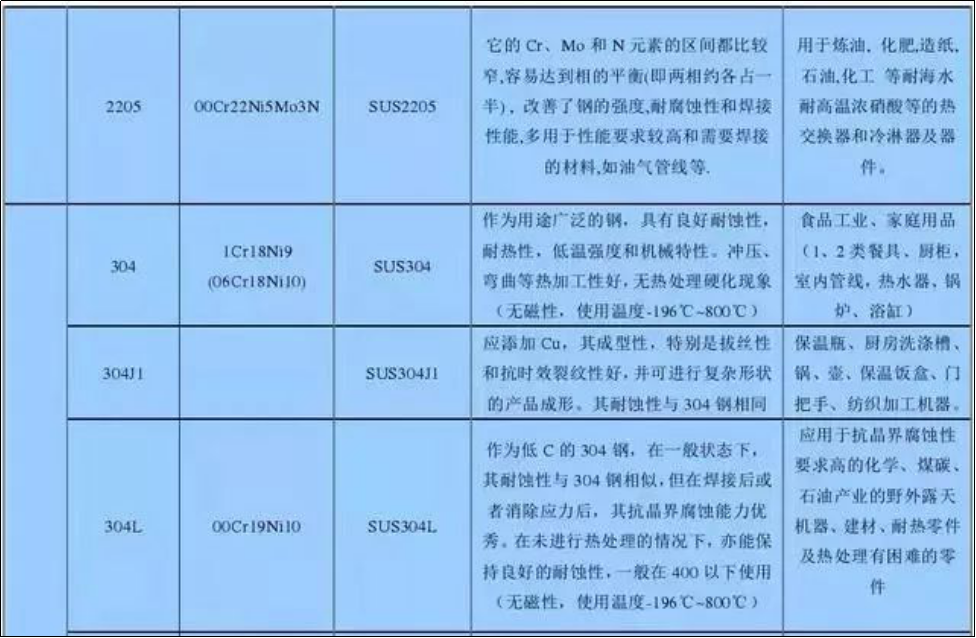

Kenmerken en doel

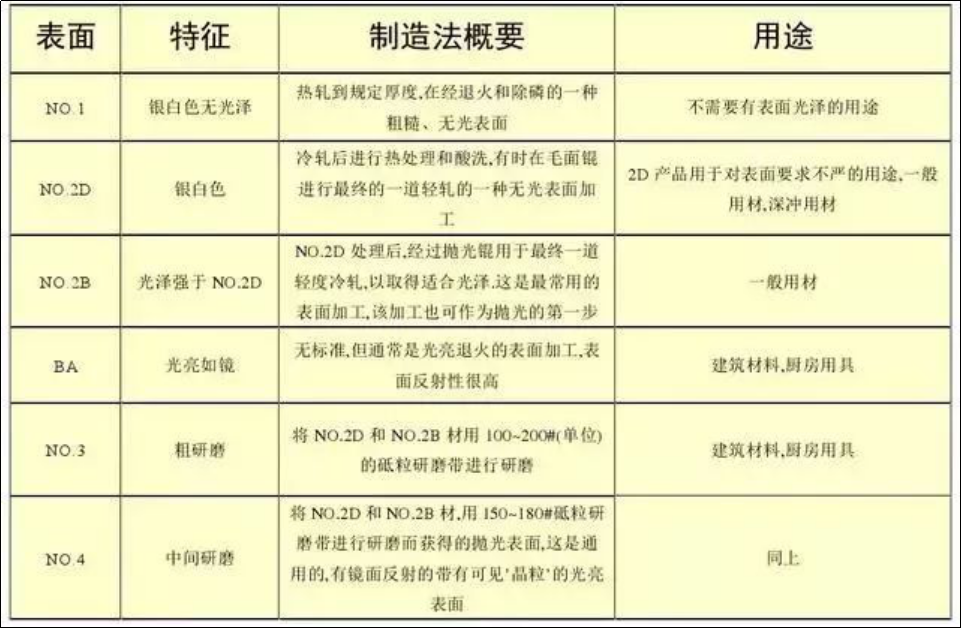

Oppervlaktebehandeling

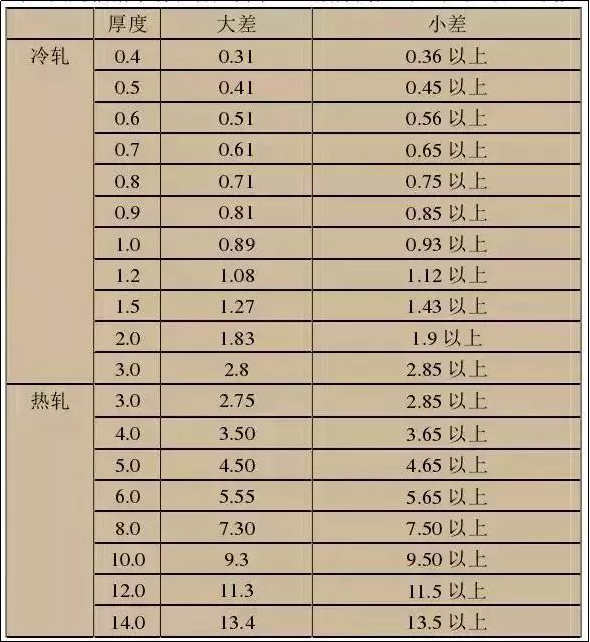

Diktedifferentiatie

1. Omdat tijdens het walsproces van de staalfabriekmachines de rol enigszins wordt vervormd als gevolg van verwarming, wat resulteert in een afwijking in de dikte van de gewalste plaat. Over het algemeen is de middelste dikte aan beide zijden dun. Bij het meten van de dikte van de plaat moet het centrale deel van de plaatkop worden gemeten volgens de nationale regelgeving.

2. Tolerantie wordt over het algemeen onderverdeeld in grote tolerantie en kleine tolerantie, afhankelijk van bijvoorbeeld de vraag van de markt en de klant

Welk soort roestvrij staal is niet gemakkelijk te roesten?

Er zijn drie belangrijke factoren die de corrosie van roestvrij staal beïnvloeden:

1. Het gehalte aan legeringselementen.

Over het algemeen is staal met een chroomgehalte van 10,5% niet gemakkelijk te roesten. Hoe hoger het gehalte aan chroom en nikkel, hoe beter de corrosieweerstand. Het nikkelgehalte van 304-materiaal moet bijvoorbeeld 8-10% zijn en het chroomgehalte 18-20%. Over het algemeen zal dergelijk roestvrij staal niet roesten.

2. Het smeltproces van de fabrikant heeft ook invloed op de corrosieweerstand van roestvrij staal.

Grote roestvrijstalen fabrieken met goede smelttechnologie, geavanceerde apparatuur en geavanceerde processen kunnen zorgen voor de controle van legeringselementen, het verwijderen van onzuiverheden en de controle van de koeltemperatuur van de knuppels, zodat de productkwaliteit stabiel en betrouwbaar is, de interne kwaliteit goed is en dat is ook zo. niet gemakkelijk te roesten. Integendeel, sommige kleine staalfabrieken zijn achtergebleven qua uitrusting en technologie. Tijdens het smelten kunnen onzuiverheden niet worden verwijderd en zullen de geproduceerde producten onvermijdelijk roesten.

3. Externe omgeving, droge en goed geventileerde omgeving is niet gemakkelijk te roesten.

Gebieden met een hoge luchtvochtigheid, aanhoudend regenachtig weer of een hoge pH-waarde in de lucht zijn echter gevoelig voor roest. 304 roestvrij staal zal roesten als de omgeving te slecht is.

Hoe om te gaan met roestvlekken op RVS?

1. Chemische methoden

Gebruik zure reinigingspasta of -spray om de verroeste onderdelen te helpen weer tepassiveren en een chroomoxidefilm te vormen om hun corrosieweerstand te herstellen. Om na de zuurreiniging alle verontreinigingen en zuurresten te verwijderen is het van groot belang om goed na te spoelen met schoon water. Na elke behandeling opnieuw polijsten met polijstapparatuur en afdichten met polijstwas. Voor mensen met plaatselijk lichte roestvlekken kan ook een 1:1 benzinemotoroliemengsel worden gebruikt om de roestvlekken met een schone doek te verwijderen.

2. Mechanische methode

Stralen, stralen met glas- of keramische deeltjes, dompelen, borstelen en polijsten. Het is mogelijk om de vervuiling veroorzaakt door eerder verwijderde materialen, polijstmaterialen of vernietigingsmaterialen mechanisch te verwijderen. Allerlei soorten vervuiling, vooral vreemde ijzerdeeltjes, kunnen de bron van corrosie zijn, vooral in een vochtige omgeving. Daarom moet het mechanisch gereinigde oppervlak bij voorkeur formeel worden gereinigd onder droge omstandigheden. De mechanische methode kan alleen worden gebruikt om het oppervlak te reinigen en kan de corrosieweerstand van het materiaal zelf niet veranderen. Daarom wordt aanbevolen om na mechanische reiniging opnieuw te polijsten met polijstapparatuur en af te dichten met polijstwas.

Veelgebruikte roestvrij staalsoorten en eigenschappen

1. 304 roestvrij staal. Het is een van de meest gebruikte austenitische roestvaste staalsoorten met een groot aantal toepassingen. Het is geschikt voor het vervaardigen van dieptrekvormdelen, zuurtransmissieleidingen, vaten,cnc structurele draaionderdelen, diverse instrumentbehuizingen, enz., evenals niet-magnetische apparatuur en componenten voor lage temperaturen.

2. 304L roestvrij staal. Het austenitische roestvrij staal met ultralaag koolstofgehalte is ontwikkeld om de ernstige neiging tot intergranulaire corrosie van 304 roestvrij staal, veroorzaakt door Cr23C6-precipitatie onder bepaalde omstandigheden, op te lossen. De gevoelig gemaakte intergranulaire corrosieweerstand is aanzienlijk beter dan die van 304 roestvrij staal. Behalve de lagere sterkte zijn andere eigenschappen hetzelfde als roestvrij staal 321. Het wordt voornamelijk gebruikt voor corrosiebestendige apparatuur en onderdelen die moeten worden gelast, maar niet kunnen worden behandeld met een oplossing, en kunnen worden gebruikt voor de vervaardiging van verschillende instrumentbehuizingen.

3. 304H roestvrij staal. Voor de interne tak van 304 roestvrij staal bedraagt de koolstofmassafractie 0,04% - 0,10% en zijn de prestaties bij hoge temperaturen superieur aan die van 304 roestvrij staal.

4. 316 roestvrij staal. Door de toevoeging van molybdeen op basis van 10Cr18Ni12 staal heeft het staal een goede weerstand tegen reducerende medium- en putcorrosie. In zeewater en andere media is de corrosieweerstand superieur aan die van roestvrij staal 304, dat voornamelijk wordt gebruikt voor het putten van corrosiebestendige materialen.

5. 316L roestvrij staal. Staal met een ultralaag koolstofgehalte, met goede weerstand tegen gevoelige interkristallijne corrosie, is geschikt voor de vervaardiging van lasonderdelen en -apparatuur met dikke sectiegrootte, zoals corrosiewerende materialen in petrochemische apparatuur.

6. 316H roestvrij staal. Voor de interne tak van 316 roestvrij staal bedraagt de koolstofmassafractie 0,04% - 0,10% en zijn de prestaties bij hoge temperaturen superieur aan die van 316 roestvrij staal.

7. 317 roestvrij staal. De weerstand tegen putcorrosie en kruip is superieur aan die van 316L roestvrij staal. Het wordt gebruikt voor de vervaardiging van petrochemische en organische zuurbestendige apparatuur.

8. 321 roestvrij staal. Met titanium gestabiliseerd austenitisch roestvrij staal kan worden vervangen door austenitisch roestvrij staal met een ultralaag koolstofgehalte vanwege de verbeterde intergranulaire corrosieweerstand en goede mechanische eigenschappen bij hoge temperaturen. Behalve voor speciale gelegenheden zoals hoge temperatuur- of waterstofcorrosiebestendigheid, wordt het gebruik ervan over het algemeen niet aanbevolen.

9. 347 roestvrij staal. Niobium gestabiliseerd austenitisch roestvrij staal. De toevoeging van niobium verbetert de intergranulaire corrosieweerstand. De corrosieweerstand in zuur, alkali, zout en andere corrosieve media is hetzelfde als 321 roestvrij staal. Met goede lasprestaties kan het worden gebruikt als zowel corrosiebestendig materiaal als hittebestendig staal. Het wordt voornamelijk gebruikt op thermische energie- en petrochemische gebieden, zoals het maken van vaten, pijpen, warmtewisselaars, schachten, ovenbuizen in industriële ovens en ovenbuisthermometers.

10. 904L roestvrij staal. Supercompleet austenitisch roestvrij staal is een superaustenitisch roestvrij staal uitgevonden door OUTOKUMPU Company uit Finland. De nikkelmassafractie bedraagt 24% - 26% en de koolstofmassafractie bedraagt minder dan 0,02%. Het heeft een uitstekende corrosieweerstand. Het heeft een goede corrosieweerstand in niet-oxiderende zuren zoals zwavelzuur, azijnzuur, mierenzuur en fosforzuur, evenals een goede weerstand tegen spleetcorrosie en spanningscorrosie. Het is toepasbaar op verschillende concentraties zwavelzuur onder de 70 ℃ en heeft een goede corrosieweerstand tegen azijnzuur van elke concentratie en temperatuur onder normale druk en tegen gemengd zuur van mierenzuur en azijnzuur. De oorspronkelijke standaard ASMESB-625 classificeerde het als een legering op nikkelbasis, en de nieuwe standaard classificeerde het als roestvrij staal. In China is er alleen een vergelijkbaar merk 015Cr19Ni26Mo5Cu2-staal. Een paar Europese instrumentfabrikanten gebruiken 904L roestvrij staal als belangrijkste materiaal. De meetbuis van de E+H-massadebietmeter maakt bijvoorbeeld gebruik van 904L roestvrij staal, en de kast van Rolex-horloges maakt ook gebruik van 904L roestvrij staal.

11. 440C roestvrij staal. De hardheid van martensitisch roestvrij staal, hardbaar roestvrij staal en roestvrij staal is het hoogst en de hardheid bedraagt HRC57. Het wordt voornamelijk gebruikt voor het maken van mondstukken, lagers, klepkernen, klepzittingen, mouwen, klepstelen,cnc-bewerkingsonderdelenenz.

12. 17-4PH roestvrij staal. Martensitisch precipitatiehardend roestvrij staal, met een hardheid van HRC44, heeft een hoge sterkte, hardheid en corrosieweerstand en kan niet worden gebruikt bij temperaturen hoger dan 300 ℃. Het heeft een goede corrosieweerstand tegen de atmosfeer en verdund zuur of zout. De corrosieweerstand is hetzelfde als roestvrij staal 304 en roestvrij staal 430. Het wordt gebruikt voor de vervaardiging van offshore-platforms, turbinebladen, klepkernen, klepzittingen, hulzen, klepstelen, enz.

13. 300-serie - Chroom-nikkel austenitisch roestvrij staal

301 - Goede ductiliteit, gebruikt voor het vormen van producten. Het kan ook snel worden gehard door mechanische verwerking, met goede lasbaarheid. De slijtvastheid en vermoeiingssterkte zijn superieur aan roestvrij staal 304. 301 roestvrij staal vertoont duidelijke verharding tijdens vervorming en wordt gebruikt bij verschillende gelegenheden die hoge sterkte vereisen

302 - In wezen is het een variëteit van 304 roestvrij staal met een hoger koolstofgehalte, dat door koudwalsen een hogere sterkte kan verkrijgen.

302B - is een roestvrij staal met een hoog siliciumgehalte, dat een hoge weerstand heeft tegen oxidatie bij hoge temperaturen.

303 en 303Se zijn vrijsnijdende roestvaste staalsoorten die respectievelijk zwavel en selenium bevatten, die worden gebruikt in situaties waar voornamelijk vloeisnijden en hoge glans vereist zijn. 303Se roestvast staal wordt ook gebruikt voor het maken van machineonderdelen die heet stuiken vereisen, omdat dit roestvast staal onder dergelijke omstandigheden een goede warme verwerkbaarheid heeft.

304N - is een roestvrij staal dat stikstof bevat. Stikstof wordt toegevoegd om de sterkte van staal te verbeteren.

305 en 384 - Roestvrij staal bevat een hoog nikkelgehalte en de hardingssnelheid is laag, wat geschikt is voor verschillende gelegenheden met hoge eisen aan koudvervormbaarheid.

308 - Voor het maken van lasdraad.

De nikkel- en chroomgehalten van roestvrij staal 309, 310, 314 en 330 zijn relatief hoog om de oxidatieweerstand en kruipsterkte van de staalsoorten bij hoge temperaturen te verbeteren. Hoewel 30S5 en 310S varianten zijn van roestvrij staal 309 en 310, is het verschil dat het koolstofgehalte laag is, zodat het carbide dat in de buurt van de las wordt neergeslagen tot een minimum wordt beperkt. 330 roestvrij staal heeft een bijzonder hoge carboneerweerstand en thermische schokbestendigheid.

Posttijd: 05-dec-2022