De ontwikkeling van gereedschapsbevestigingen vindt meestal plaats in overeenstemming met de specifieke behoeften van een bepaald proces, zodra het bewerkingsproces van de onderdelen is vastgesteld. Het is belangrijk om tijdens het formuleren van het proces de haalbaarheid van de implementatie van de armaturen volledig in overweging te nemen. Bij het maken van de gereedschapsopspanningen moeten indien nodig aanpassingen aan het proces worden voorgesteld.

De kwaliteit van het ontwerp van de gereedschapsopspanning moet worden geëvalueerd op basis van het vermogen om consistent de verwerkingskwaliteit van het werkstuk te garanderen, een hoge productie-efficiëntie te bereiken, de kosten te minimaliseren, een gemakkelijke spaanverwijdering mogelijk te maken, een veilige werking te garanderen, te besparen op arbeid en een gemakkelijke productie en verwerking te vergemakkelijken. onderhoud. Parameters voor beoordeling omvatten deze factoren.

1. Fundamentele richtlijnen voor het ontwerpen van gereedschapsarmaturen

1) Zorg voor de stabiliteit en betrouwbaarheid van de positionering van het werkstuk tijdens gebruik;

2) Zorg voor voldoende draag- of klemsterkte om de verwerking van het werkstuk op de armatuur te garanderen;

3)Maak een eenvoudige en snelle bediening mogelijk tijdens het klemproces;

4)Incorporeer slijtagebare onderdelen met een vervangbare structuur, waarbij idealiter het gebruik van ander gereedschap wordt vermeden wanneer de omstandigheden dit toelaten;

5) Zorg voor betrouwbaarheid bij het herhaaldelijk positioneren van het armatuur tijdens aanpassing of vervanging;

6) Minimaliseer de complexiteit en kosten door waar mogelijk ingewikkelde structuren te vermijden;

7) Gebruik zoveel mogelijk standaardonderdelen als componentonderdelen;

8)Het opzetten van interne productsystematisering en standaardisatie binnen het bedrijf.

2. Basiskennis van gereedschap en armatuurontwerp

Een uitstekende opspanning voor werktuigmachines moet aan de volgende basisvereisten voldoen:

1)Het garanderen van de nauwkeurigheid van de bewerking van het werkstuk vereist het selecteren van het juiste positioneringsreferentiepunt, de juiste techniek en componenten, en het uitvoeren van een positioneringsfoutanalyse indien nodig. Er moet ook aandacht worden besteed aan de invloed van de structurele elementen van de opspanning op de verwerking om ervoor te zorgen dat de opspanning voldoet aan de nauwkeurigheidsspecificaties van het werkstuk.

2)Om de productie-efficiëntie te verbeteren, moet u de complexiteit van speciale armaturen aanpassen aan de productiecapaciteit. Maak waar mogelijk gebruik van verschillende snelle en efficiënte klemmechanismen om de handelingen te vereenvoudigen, de extra tijd te verminderen en de productie-efficiëntie te verhogen.

3) Kies voor eenvoudige en rationele structuren voor speciale armaturen met uitstekende operationele prestaties om productie-, montage-, aanpassings-, inspectie- en onderhoudsprocessen te stroomlijnen.

4)Goed presterende werkarmaturen moeten voldoende sterkte en stijfheid bezitten, gekoppeld aan een gemakkelijke, efficiënte, veilige en betrouwbare werking. Maak waar mogelijk en kosteneffectief gebruik van pneumatische, hydraulische en andere gemechaniseerde kleminrichtingen om de arbeidsintensiteit van de operator te verminderen. Bovendien moet de gereedschapsopspanning het verwijderen van spanen vergemakkelijken en, indien nodig, structuren implementeren om te voorkomen dat spanen de positionering van het werkstuk in gevaar brengen, schade aan het gereedschap veroorzaken of warmteaccumulatie en vervorming van het processysteem veroorzaken.

5)Economisch efficiënte speciale armaturen moeten zoveel mogelijk gebruik maken van standaardcomponenten en structuren. Streef naar eenvoudige ontwerpen en gemakkelijke productie om de productiekosten van armatuur te minimaliseren. Voer daarom tijdens de ontwerpfase de nodige technische en economische analyses van de armatuuroplossing uit op basis van de bestelling en productiecapaciteiten om de economische voordelen van de armatuur tijdens de productie te vergroten.

3. Overzicht van standaardisatie van gereedschaps- en armatuurontwerp

1. Basismethoden en stappen voor het ontwerpen van gereedschappen en armatuur

Voorbereiding vóór het ontwerp De originele gegevens voor het gereedschaps- en opspanontwerp omvatten het volgende:

a)Geef ontwerpaankondigingen, voltooide onderdeeltekeningen, voorlopige schetsen en procesroutes, naast andere technische details. Krijg inzicht in de technische vereisten voor elk proces, inclusief positionerings- en klemmethoden, verwerkingsdetails uit de voorgaande fase, oppervlaktecondities, gebruikte werktuigmachines, gereedschappen, inspectieapparatuur, bewerkingstoleranties en snijhoeveelheden.

b)Begrijp de productiebatchgrootte en armatuurvereisten.

c)Maak uzelf vertrouwd met de belangrijkste technische parameters, prestaties, specificaties, nauwkeurigheid en afmetingen die verband houden met de structuur van het bevestigingsdeel van de gebruikte werktuigmachine.

d)Houd een standaardinventaris van armatuurmaterialen bij.

2. Kwesties waarmee rekening moet worden gehouden bij het ontwerp van gereedschapsbevestigingen

Het klemontwerp heeft doorgaans een enkele structuur, wat de indruk wekt dat de structuur niet erg ingewikkeld is. Vooral nu de populariteit van hydraulische klemmen de oorspronkelijke mechanische structuur enorm heeft vereenvoudigd. Als er tijdens het ontwerpproces echter geen gedetailleerde overwegingen worden gemaakt, zullen er onvermijdelijk onnodige problemen optreden:

a)Zorg er bij het ontwerpen voor dat er nauwkeurig rekening wordt gehouden met de onbewerkte marge van het werkstuk om interferentie als gevolg van te grote afmetingen te voorkomen. Bereid de blanco tekening voor voordat u doorgaat met het ontwerpproces, zodat er voldoende ruimte is.

b)Om een efficiënte werking en soepele spaanverwijdering van de armatuur te garanderen, is het van cruciaal belang om potentiële problemen zoals de ophoping van ijzervijlsel en een slechte uitstroom van snijvloeistof al vroeg in de ontwerpfase aan te pakken. Het vanaf het begin anticiperen op en oplossen van verwerkingsproblemen is essentieel om het doel van armaturen te optimaliseren: het verbeteren van de efficiëntie en het bedieningsgemak.

c)Benadruk de algehele openheid van het armatuur om het installatieproces voor operators te vereenvoudigen, waardoor tijdrovende en arbeidsintensieve taken worden vermeden. Het verwaarlozen van de openheid van de armatuur is ongunstig voor het ontwerp.

d)Houd u altijd aan de theoretische basisprincipes bij het ontwerpen van armatuur om de nauwkeurigheid en levensduur te behouden. Ontwerpen mogen deze principes niet in gevaar brengen, zelfs als ze lijken te voldoen aan de initiële gebruikerseisen, aangezien een goed ontwerp de tand des tijds moet doorstaan.

e)Overweeg de snelle en gemakkelijke vervanging van positioneringscomponenten om ernstige slijtage aan te pakken en het ontwerpen van grotere, complexere onderdelen te vermijden. Vervangingsgemak moet een sleutelfactor zijn bij het ontwerpen van componenten.

De accumulatie van armatuurontwerpervaring is erg belangrijk. Soms is design één ding en is praktische toepassing iets anders. Een goed ontwerp is dus een proces van voortdurende accumulatie en samenvatting.

Veelgebruikte werkarmaturen worden op basis van hun functionaliteit hoofdzakelijk in de volgende categorieën onderverdeeld:

01 klemvorm

02 Boren en frezen

03 CNC, instrumenthouder

04 Gereedschap voor gastesten en watertesten

05 Snij- en ponsgereedschap

06 Lasgereedschap

07 Polijstmal

08 Montagegereedschap

09 Tampondruk, lasergraveergereedschap

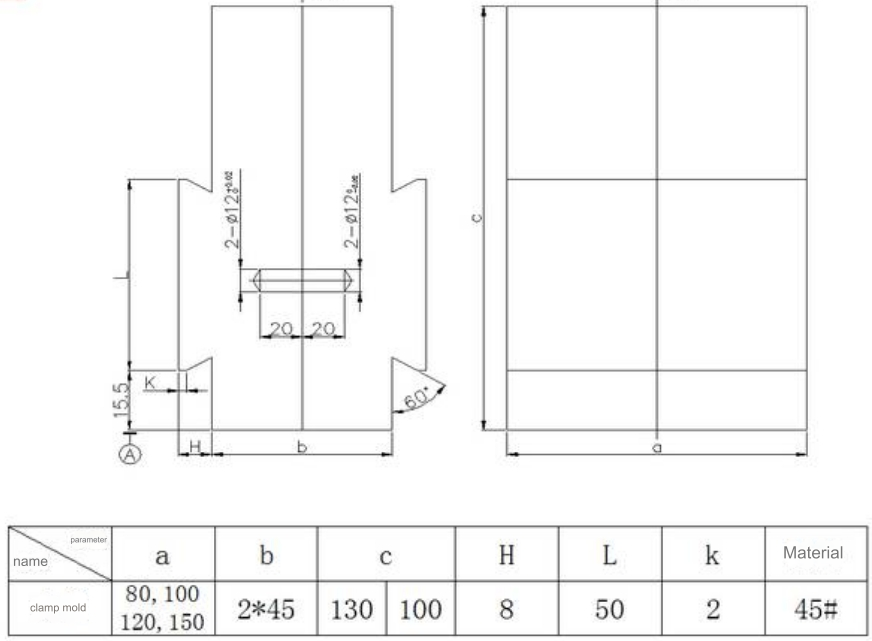

01 klemvorm

Definitie: Een hulpmiddel voor het positioneren en klemmen op basis van de productvorm

Ontwerppunten:

1) Dit soort klem vindt zijn primaire toepassing in bankschroeven en biedt de flexibiliteit om te worden bijgesneden volgens de vereisten.

2)Extra positioneringshulpmiddelen kunnen in de klemmal worden geïntegreerd, meestal vastgezet door middel van lassen.

3)Het bovenstaande diagram is een vereenvoudigde weergave en de afmetingen van de vormholtestructuur zijn afhankelijk van de specifieke omstandigheden.

4)Plaats de positioneerpen met een diameter van 12 mm op de juiste manier op de beweegbare mal, terwijl het overeenkomstige gat op de vaste mal is ontworpen om de pin soepel op te vangen.

5)Tijdens de ontwerpfase moet de montageholte worden aangepast en vergroot met 0,1 mm, rekening houdend met het omtrekoppervlak van de niet-gekrompen blanco tekening.

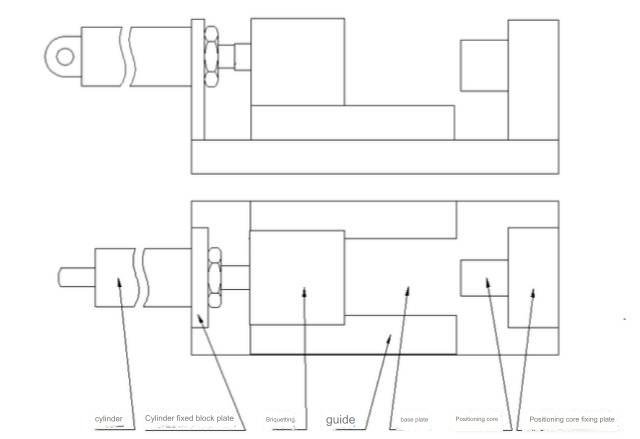

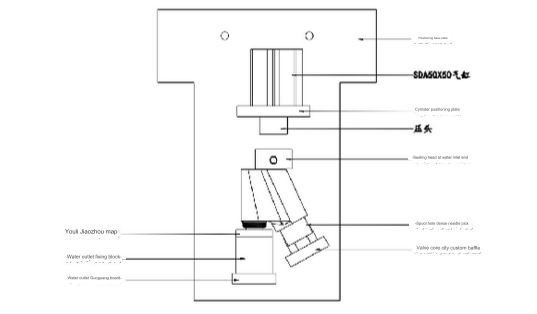

02 Boren en frezen

Ontwerppunten:

1) Indien nodig kunnen extra positioneringsmechanismen worden ingebouwd in de vaste kern en de bijbehorende vaste plaat.

2)De afgebeelde afbeelding is een fundamentele structurele schets. De werkelijke omstandigheden vereisen een ontwerp op maat, in lijn met de structuur van het product.

3)De keuze van de cilinder wordt beïnvloed door de afmetingen van het product en de spanning die het ondergaat tijdens de verwerking. SDA50X50 is de overheersende keuze in dergelijke scenario's.

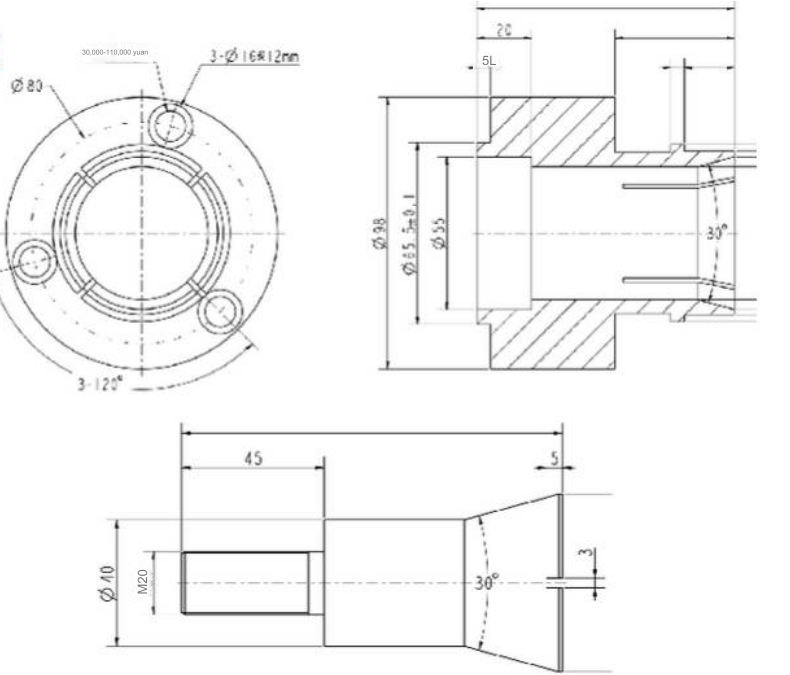

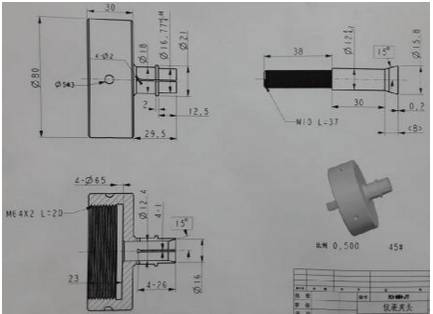

03 CNC, instrumenthouder

Een CNC-klauwplaat

Toe-in boorkop

Ontwerppunten:

1. De afmetingen die niet op de bovenstaande afbeelding zijn aangegeven, zijn gebaseerd op de structuur van het binnengat van het daadwerkelijke product;

2. De buitenste cirkel die in positionerend contact staat met het binnenste gat van het product moet tijdens de productie aan één kant een marge van 0,5 mm overlaten en wordt uiteindelijk op de CNC-bewerkingsmachine geïnstalleerd en vervolgens fijn op maat gedraaid om vervorming en excentriciteit veroorzaakt door het afschrikproces;

3. Het wordt aanbevolen om verenstaal te gebruiken als materiaal voor het montagedeel en 45 # voor het trekstangdeel;

4. De schroefdraad M20 op het trekstanggedeelte is een veelgebruikte schroefdraad, die kan worden aangepast aan de werkelijke situatie.

Toespoorhouder voor instrumenten

Ontwerppunten:

1. De bovenstaande afbeelding is een referentiediagram en de afmetingen en structuur van de montage zijn gebaseerd op de afmetingen en structuur van het werkelijke product;

2. Het materiaal is 45# en geblust.

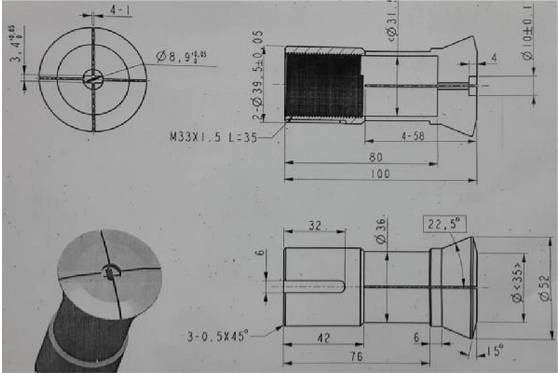

Instrument externe klem

Ontwerppunten:

1. De bovenstaande afbeelding is een referentiediagram en de werkelijke grootte is afhankelijk van de structuur van het binnengat van het product;

2. De buitenste cirkel die in positionerend contact staat met het binnenste gat van het product moet tijdens de productie aan één kant een marge van 0,5 mm overlaten en wordt uiteindelijk op de instrumentdraaibank geïnstalleerd en vervolgens fijn op maat gedraaid om vervorming en excentriciteit te voorkomen veroorzaakt door het blusproces;

3. Het materiaal is 45# en geblust.

04 Gastestgereedschap

Ontwerppunten:

1) De geleverde afbeelding dient als richtlijn voor gastesttools. Het ontwerp van de specifieke constructie moet aansluiten bij het daadwerkelijke product. Het doel is om een eenvoudige afdichtingsmethode te creëren voor het testen van gas en het bevestigen van de integriteit van het product.

2) De cilindergrootte kan worden aangepast aan de afmetingen van het product, zodat de cilinderslag een gemakkelijke bediening van de cilinder mogelijk maaktcnc-bewerkingsproduct.

3) Voor het afdichten van oppervlakken die in contact komen met het product worden vaak materialen met sterke compressiemogelijkheden gebruikt, zoals Uni-lijm en NBR-rubberringen. Bovendien wordt bij het gebruik van positioneringsblokken die het buitenoppervlak van het product raken, aanbevolen om witte lijmblokken van kunststof te gebruiken tijdens de werkzaamheden. Bovendien helpt het bedekken van het midden met een katoenen doek het uiterlijk van het product te beschermen.

4) Bij het ontwerpen is het essentieel om rekening te houden met de positionering van het product om gaslekkage in de holte van het product te voorkomen, wat tot valse detectie zou kunnen leiden.

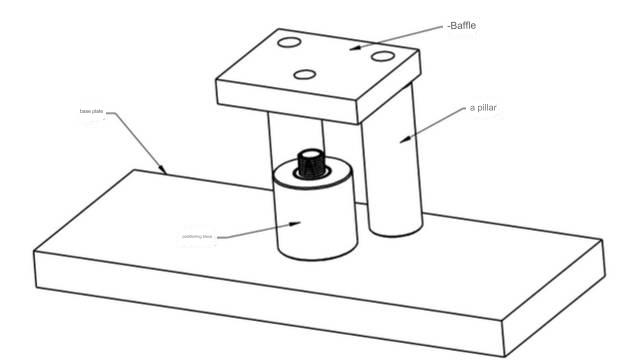

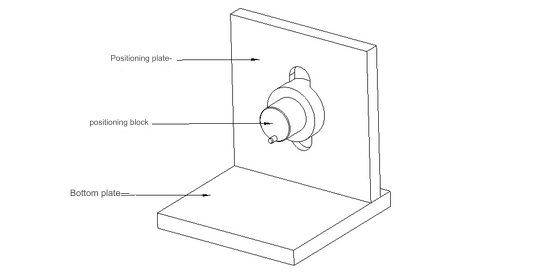

05 Ponsgereedschap

Ontwerppunten:

De afbeelding hierboven illustreert de typische lay-out van ponsgereedschap. De basisplaat wordt stevig bevestigd aan de werkbank van de ponsmachine, terwijl het positioneringsblok wordt gebruikt om het product te stabiliseren. De precieze configuratie is afgestemd op de specifieke productvereisten. Het centrale punt zorgt voor een veilige en moeiteloze hantering en plaatsing van het product, terwijl het schot helpt bij het scheiden van het product van het ponsmes.

De pilaren dienen om het schot op zijn plaats te houden, en de montageposities en afmetingen van deze componenten kunnen worden aangepast om tegemoet te komen aan de unieke kenmerken van het product.

06 Lasgereedschap

De primaire functie van lasgereedschap is het garanderen van de precieze positionering van elk onderdeel binnen de lasconstructie en het garanderen van de consistente afmetingen van elk onderdeel. De kernstructuur bestaat uit een positioneringsblok, op maat ontworpen om te passen bij de specifieke structuur van deCNC-gefreesde aluminium onderdelen. Belangrijk is dat het bij het positioneren van het product op het lasgereedschap van cruciaal belang is om te voorkomen dat er een afgesloten ruimte ontstaat om nadelige gevolgen voor de onderdeelgroottes als gevolg van overmatige druk tijdens het las- en verwarmingsproces te voorkomen.

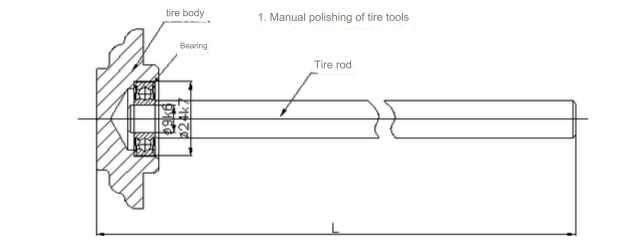

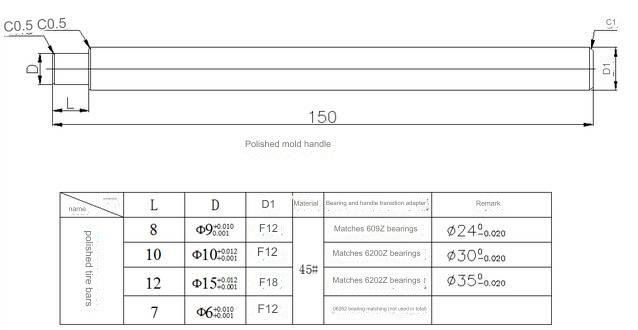

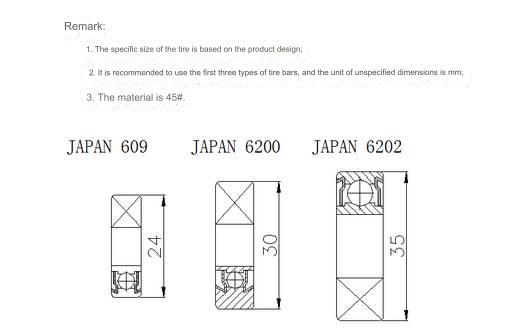

07 polijstarmatuur

08 Montagegereedschap

De primaire functie van assemblagegereedschappen is het bieden van ondersteuning voor positionering tijdens de assemblage van componenten. Het ontwerpconcept is om het gemak van het oppakken en plaatsen van producten te vergroten volgens de assemblagestructuur van de componenten. Het is van essentieel belang dat het product er tijdens de montage ongeschonden uitziet en tijdens gebruik kan worden afgedekt. Bescherm het product door een katoenen doek te gebruiken en overweeg het gebruik van niet-metalen materialen zoals witte lijm bij het selecteren van materialen.

09 Tampondruk, lasergraveergereedschap

Ontwerppunten:

Ontwerp de positioneringsstructuur van het gereedschap volgens de graveervereisten van het daadwerkelijke product. Besteed aandacht aan het gemak van het oppakken en plaatsen van het product en de bescherming van het uiterlijk van het product. Het positioneringsblok en het hulppositioneringsapparaat dat in contact komt met het product moeten zoveel mogelijk gemaakt zijn van witte lijm en andere niet-metalen materialen.

Anebon beschikt over de meest geavanceerde productieapparatuur, ervaren en gekwalificeerde ingenieurs en werknemers, erkende kwaliteitscontrolesystemen en een vriendelijk professioneel verkoopteam pre/after-sales ondersteuning voor China groothandel OEM Plastic ABS/PA/POMCNC-metaaldraaibankCNC-frezen 4-assige / 5-assige CNC-bewerkingsonderdelen,CNC-draaionderdelen. Momenteel streeft Anebon naar een nog grotere samenwerking met klanten in het buitenland, op basis van wederzijdse winst. Ervaar gratis en neem contact met ons op voor meer informatie.

2022 China CNC en verspaning van hoge kwaliteit, met een team van ervaren en deskundig personeel bestrijkt de markt van Anebon Zuid-Amerika, de VS, het Midden-Oosten en Noord-Afrika. Veel klanten zijn na een goede samenwerking met Anebon vrienden geworden van Anebon. Als u een van onze producten nodig heeft, neem dan nu contact met ons op. Anebon kijkt er naar uit om binnenkort van u te horen.

Posttijd: 26 februari 2024