Hoeveel weet jij over positioneren en klemmen bij verspanen?

Voor nauwkeurige en nauwkeurige resultaten zijn positionering en klemming essentiële aspecten van de bewerking.

Leer meer over het belang van positioneren en klemmen bij het bewerken:

Positionering: Dit is de precieze plaatsing van het werkstuk ten opzichte van het snijgereedschap. Het uitlijnen van het werkstuk langs drie primaire assen (X, Y, Z) is vereist om de gewenste afmetingen en snijpad te verkrijgen.

Uitlijning is cruciaal voor nauwkeurige bewerking:Het nauwkeurig uitlijnen van werkstukken is mogelijk met technieken als kantenzoekers, indicatoren en coördinatenmeetmachines (CMM).

Het is essentieel om een referentieoppervlak of -punt vast te stellen voor een consistente positionering:Hierdoor kunnen alle daaropvolgende bewerkingen worden gebaseerd op een gemeenschappelijk oppervlak of referentiepunt.

Klemmen is het proces waarbij het werkstuk op de machine wordt vastgezet:Het biedt stabiliteit en voorkomt trillingen of bewegingen die tot onnauwkeurige bewerkingen kunnen leiden.

Soorten klemmen:Er zijn veel soorten klemmen die kunnen worden gebruikt voor bewerking. Deze omvatten magnetische klemmen en pneumatische, hydraulische of hydraulisch-pneumatische klemmen. De keuze van de klemmethoden is gebaseerd op factoren als de grootte en vorm, de bewerkingskracht en de specifieke vereisten.

Klemtechnieken:Een goede klemming houdt in dat de klemkracht gelijkmatig wordt verdeeld, een constante druk op het werkstuk wordt gehandhaafd en vervorming wordt voorkomen. Om beschadigingen aan het werkstuk te voorkomen en tegelijkertijd de stabiliteit te behouden, is het toepassen van de juiste klemdruk essentieel.

Spanmiddelen zijn speciale gereedschappen die werkstukken spannen en positioneren:Ze bieden ondersteuning, uitlijning en stabiliteit bij verspanende bewerkingen. Dit vermindert de kans op fouten en verbetert de productiviteit.

Armaturen zijn er in veel verschillende soorten, zoals V-blokken en hoekplaten. Ze kunnen ook op maat worden ontworpen. De keuze voor het juiste armatuur wordt bepaald door de complexiteit van het stuk en de bewerkingsbehoeften.

Armatuurontwerp omvat zorgvuldige afwegingen van factorenzoals werkstukafmetingen, gewicht, materiaal en toegangsvereisten. Een goed armatuurontwerp zorgt voor een optimale klemming en positionering voor een efficiënte bewerking.

Toleranties & Precisie:Nauwkeurige positionering en klemming zijn essentieel voor het bereiken van nauwe toleranties en precisie bij het bewerken. Een kleine fout bij het vastklemmen of positioneren kan leiden tot maatafwijkingen en de kwaliteit in gevaar brengen.

Inspectie en verificatie:Regelmatige inspecties en verificaties van de klem- en positioneringsnauwkeurigheid zijn essentieel om consistentie in kwaliteit te garanderen. Om de nauwkeurigheid van bewerkte onderdelen te valideren, kunnen meetapparatuur zoals schuifmaten en micrometers, maar ook CMM's worden gebruikt.

Het is niet zo eenvoudig als dit. We kwamen erachter dat het initiële ontwerp altijd wat problemen heeft met klemmen en positioneren. Innovatieve oplossingen verliezen hun relevantie. We kunnen de integriteit en kwaliteit van een armatuurontwerp alleen garanderen als we de basiskennis over positionering en klemming begrijpen.

Kennis van lokalisatie

1. Het zijdelings positioneren van het werkstuk is een basisprincipe.

Het 3-puntsprincipe is, net als de steun, het basisprincipe voor het zijdelings positioneren van het werkstuk. Het 3-puntsprincipe is hetzelfde als dat van de steun. Dit principe wordt afgeleid uit het feit dat “drie rechte lijnen die elkaar niet snijden, een vlak bepalen.” Drie van de vier punten kunnen worden gebruikt om een vlak te bepalen. Dit betekent dat er dan in totaal 4 oppervlakken kunnen worden bepaald. Het is moeilijk om het vierde punt op hetzelfde vlak te krijgen, ongeacht hoe de punten zijn gepositioneerd.

▲3-puntsprincipe

In het geval van het gebruik van vier positioneerders met vaste hoogte kunnen bijvoorbeeld slechts drie specifieke punten contact maken met het werkstuk, waardoor de kans groot is dat het resterende vierde punt geen contact zal maken.

Daarom is het de algemene praktijk om bij het configureren van de kabelzoeker deze op drie punten te baseren, terwijl de afstand tussen deze punten wordt gemaximaliseerd.

Bovendien is het tijdens de plaatsing van de positioner absoluut noodzakelijk om vooraf de richting van de toegepaste verwerkingsbelasting te bevestigen. De richting van de bewerkingsbelasting valt samen met de beweging van de gereedschapshouder/gereedschap. Het plaatsen van een klepstandsteller aan het einde van de voedingsrichting heeft een directe invloed op de algehele nauwkeurigheid van het werkstuk.

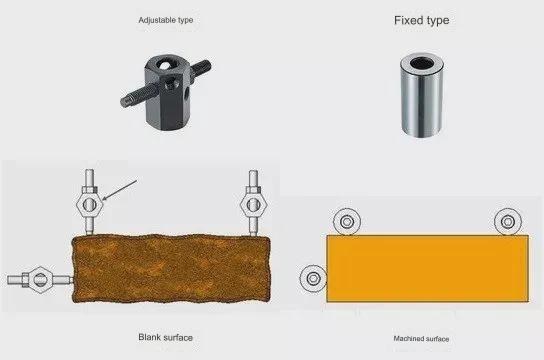

Voor het positioneren van het ruwe oppervlak van het werkstuk wordt doorgaans een verstelbare positioneerder van het bouttype gebruikt, terwijl een positioneerder van het vaste type (met een geslepen werkstukcontactoppervlak) wordt gebruikt voor het positioneren van het bewerkte oppervlak van het werkstuk.machinale onderdelen.

2. Fundamentele principes van positionering door werkstukgaten

Bij het positioneren met behulp van gaten die tijdens het voorafgaande bewerkingsproces zijn gemaakt, moeten pennen met toleranties worden gebruikt. Door de precisie van het werkstukgat uit te lijnen met de nauwkeurigheid van de penvorm, en deze te combineren op basis van de passingstolerantie, kan de positioneringsnauwkeurigheid aan de werkelijke eisen voldoen.

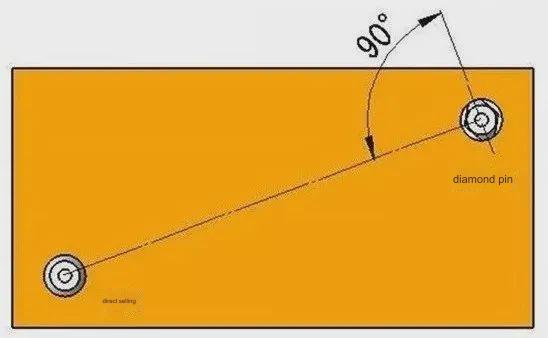

Bovendien is het gebruikelijk om bij het gebruik van pinnen voor positionering een rechte pin naast een diamanten pin te gebruiken. Dit vergemakkelijkt niet alleen de montage en demontage van het werkstuk, maar minimaliseert ook de kans dat het werkstuk en de pen aan elkaar blijven plakken.

▲Gebruik pinpositionering

Het is zeker haalbaar om een optimale pasvormtolerantie te bereiken door voor beide posities rechte pinnen te gebruiken. Voor een grotere nauwkeurigheid bij het positioneren blijkt de combinatie van een rechte pin en een diamantpin echter effectiever.

Wanneer u zowel een rechte pen als een ruitpen gebruikt, wordt over het algemeen aanbevolen om de ruitpen zo te plaatsen dat de lijn die de opstellingsrichting met het werkstuk verbindt loodrecht staat (in een hoek van 90°) op de lijn die de rechte pen verbindt en de ruitspeld. Deze specifieke opstelling is cruciaal bij het bepalen van de positioneringshoek en de draairichting van het werkstuk.

Klemgerelateerde kennis

1. Classificatie van klemmen

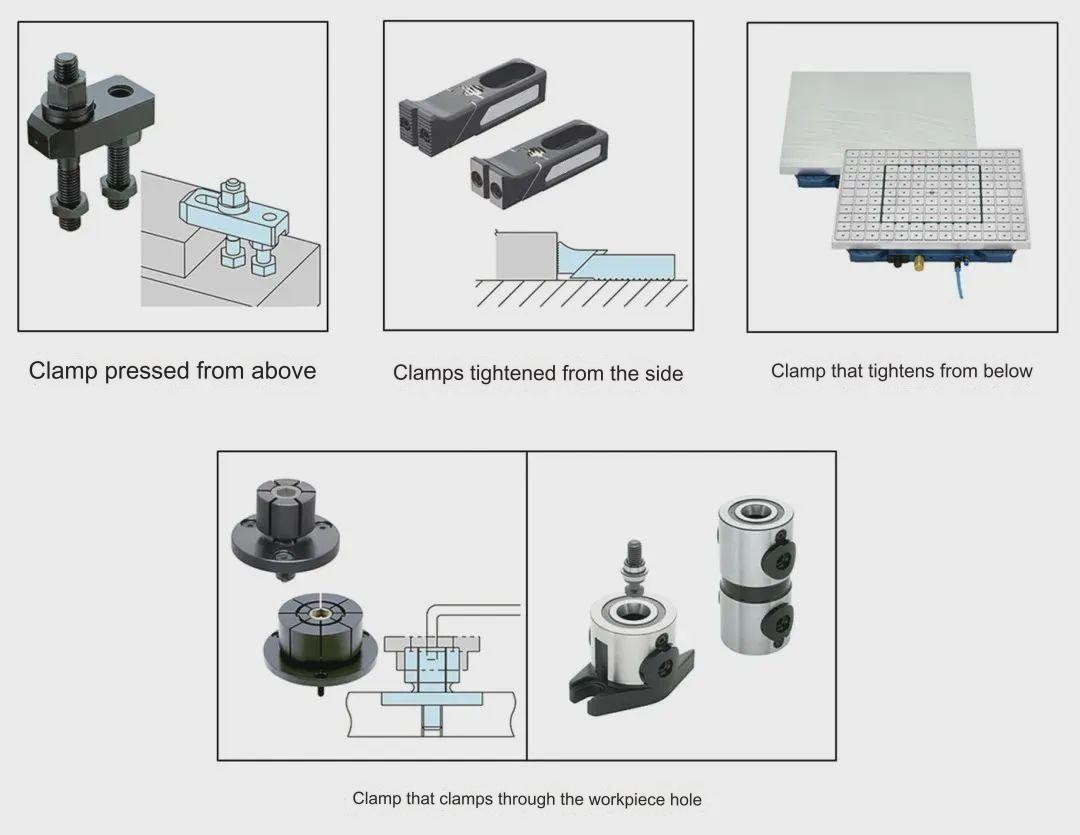

Afhankelijk van de klemrichting is deze over het algemeen onderverdeeld in de volgende categorieën:

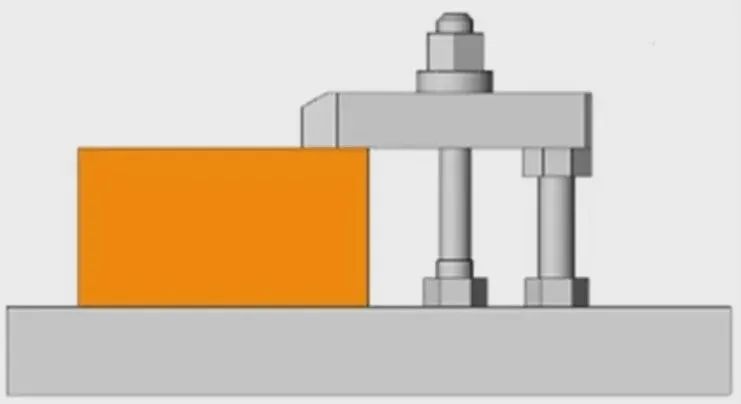

1. Compressieklem boven het hoofd

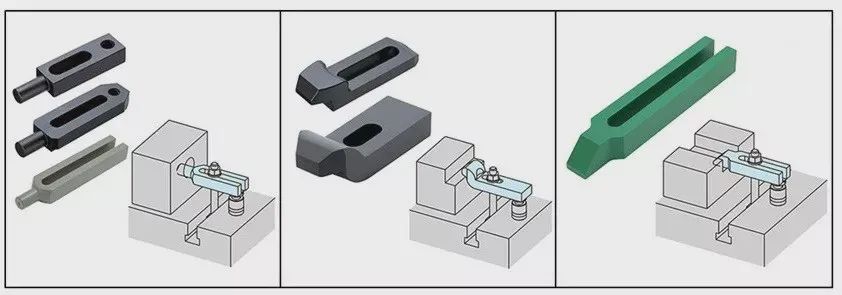

Een bovenliggende compressieklem oefent druk uit van boven het werkstuk, wat resulteert in minimale vervorming tijdens het klemmen en verbeterde stabiliteit tijdens de bewerking van het werkstuk. Als gevolg hiervan krijgt het vastklemmen van het werkstuk van bovenaf doorgaans prioriteit. Het meest voorkomende type klem dat op deze manier wordt gebruikt, is een handmatige mechanische klem. De hieronder afgebeelde klem wordt bijvoorbeeld de klem van het 'dennenbladtype' genoemd. Een andere variant, de ‘losse bladklem’, bestaat uit een drukplaat, draadeinden, vijzels en moeren.”

Bovendien heeft u, afhankelijk van de vorm van het werkstuk, de mogelijkheid om te kiezen uit een verscheidenheid aan drukplaten die speciaal zijn ontworpen om bij verschillende werkstukvormen te passen.

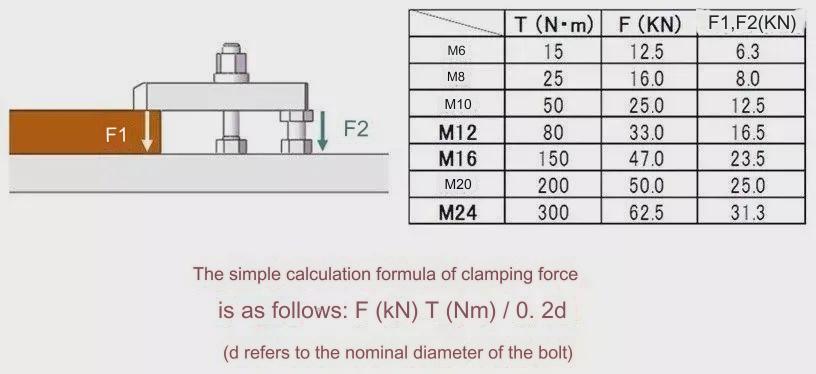

Het is mogelijk om de correlatie tussen koppel en klemkracht bij het vastklemmen van losse vleugels te bepalen door de duwkracht te analyseren die door de bout wordt uitgeoefend.

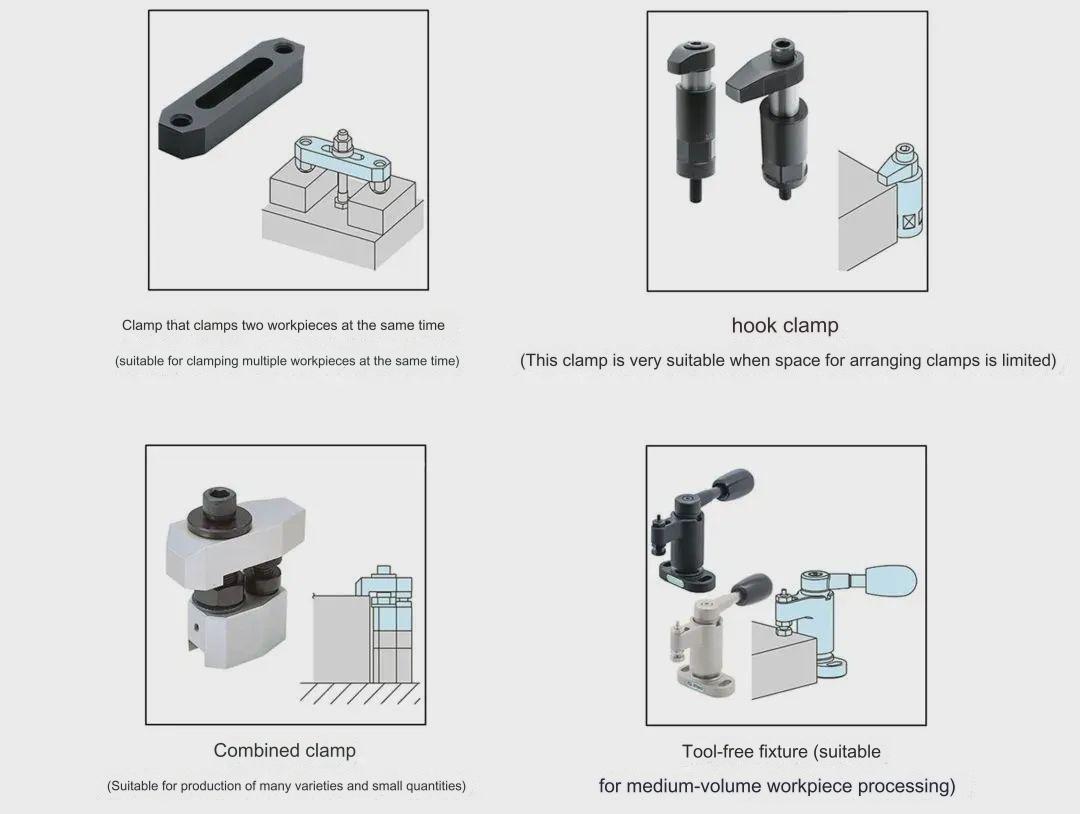

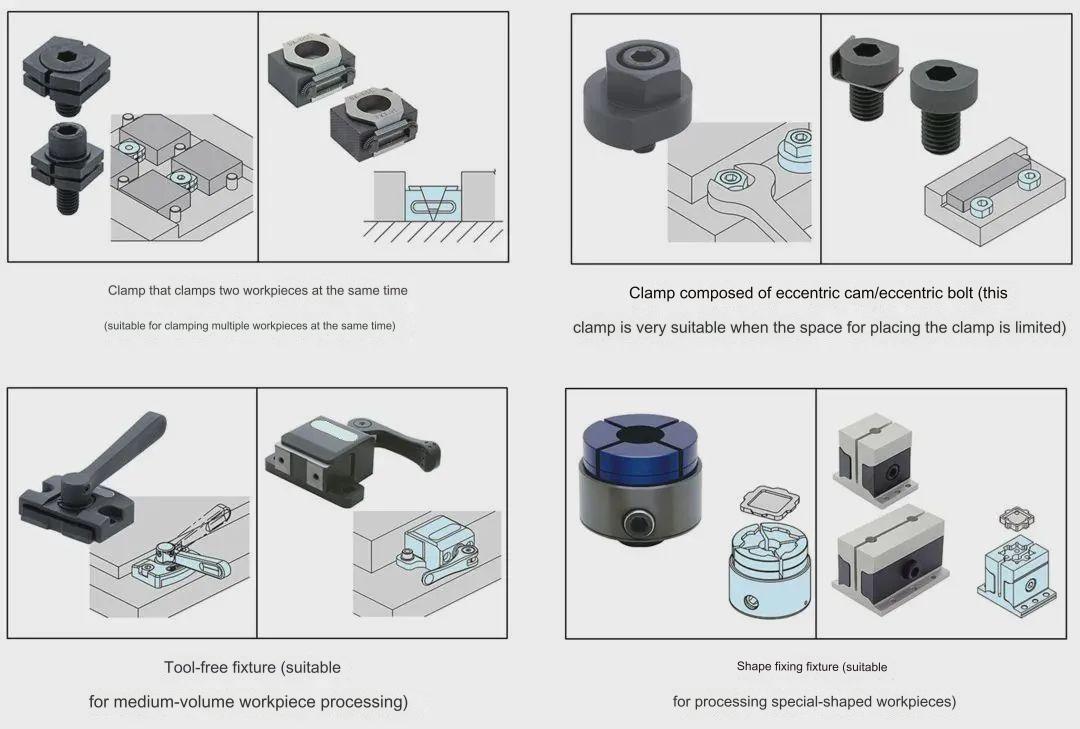

Naast de losbladige klem zijn er ook andere klemmen verkrijgbaar die het werkstuk van bovenaf vastzetten.

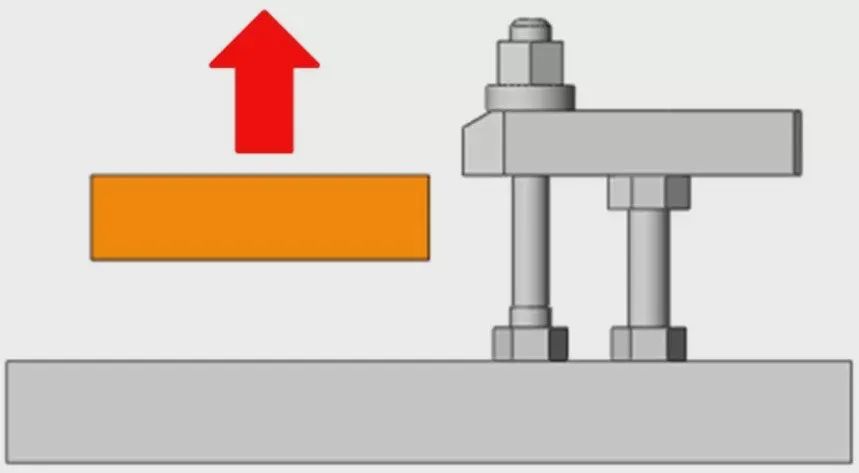

2. Zijklem voor het spannen van werkstukken

De conventionele klemmethode omvat het vastzetten van het werkstuk van bovenaf, wat superieure stabiliteit en minimale verwerkingsbelasting biedt. Er kunnen zich echter situaties voordoen waarin bovenklemming niet geschikt is, bijvoorbeeld wanneer het bovenoppervlak machinaal bewerkt moet worden of wanneer bovenklemming niet haalbaar is. In dergelijke gevallen is de keuze voor zijdelingse klemming noodzakelijk.

Niettemin is het belangrijk op te merken dat het zijdelings vastklemmen van het werkstuk een zwevende kracht genereert. Er moet aandacht worden besteed aan het elimineren van deze kracht tijdens het ontwerp van de armatuur om optimale prestaties te garanderen.

Overwegingen kunnen het inbouwen van mechanismen omvatten die het zwevende krachteffect tegengaan, zoals het gebruik van extra ondersteuning of druk om het werkstuk te stabiliseren. Door de zwevende kracht effectief aan te pakken, kan een betrouwbare en veilige zijklemoplossing worden bereikt, waardoor de flexibiliteit van de werkstukverwerking wordt vergroot.

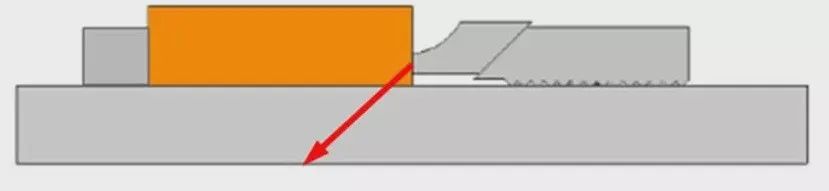

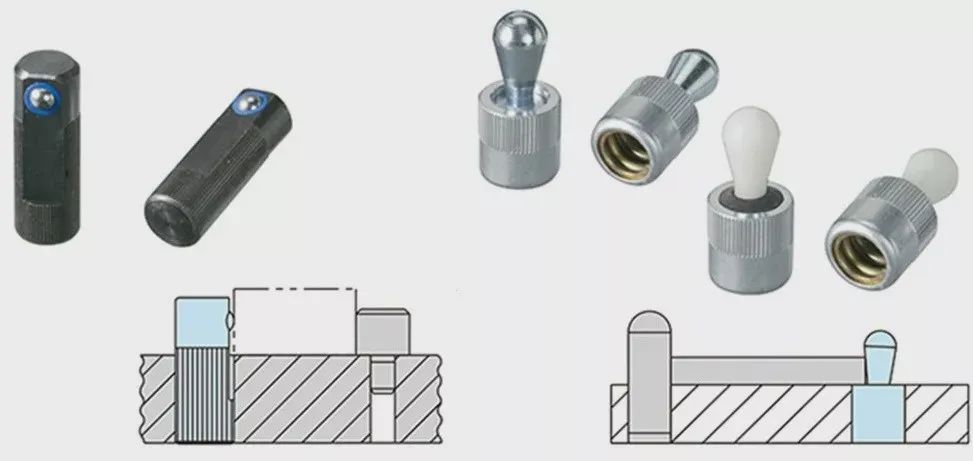

Er zijn ook zijklemmen verkrijgbaar, zoals weergegeven in de bovenstaande afbeelding. Deze klemmen oefenen een stuwkracht uit vanaf de zijkant, waardoor een schuine neerwaartse kracht ontstaat. Dit specifieke type klem is zeer effectief in het voorkomen dat het werkstuk naar boven zweeft.

Net als deze zijklemmen zijn er ook andere klemmen die ook vanaf de zijkant werken.

Werkstukklemmen vanaf de onderkant

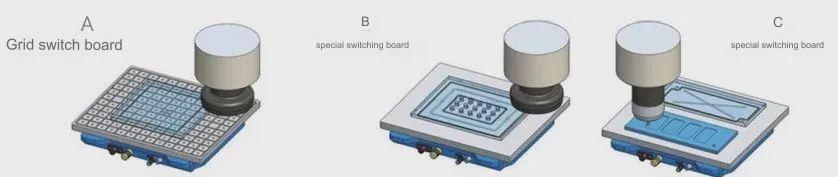

Bij het hanteren van een dun plaatwerkstuk en het bewerken van het bovenoppervlak ervan, blijken traditionele klemmethoden van bovenaf of vanaf de zijkant onpraktisch. In dergelijke scenario's is het een haalbare oplossing om het werkstuk van onderaf vast te klemmen. Voor werkstukken van ijzer is vaak een magneetklem geschikt, terwijl non-ferroop maat frezen van metalenwerkstukken kunnen worden vastgezet met vacuümzuignappen.

In beide hierboven genoemde gevallen is de klemkracht afhankelijk van het contactoppervlak tussen het werkstuk en de magneet- of vacuümklauwplaat. Het is vermeldenswaard dat als de verwerkingsbelasting op kleine werkstukken te hoog wordt, het gewenste verwerkingsresultaat mogelijk niet wordt bereikt.

Bovendien is het belangrijk ervoor te zorgen dat de contactoppervlakken van magneten en vacuümzuignappen voldoende glad zijn voor een veilig en correct gebruik.

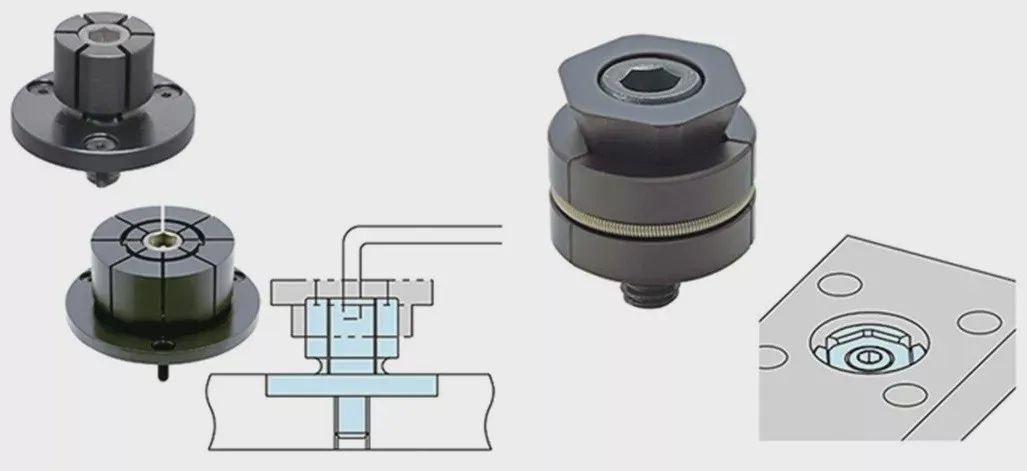

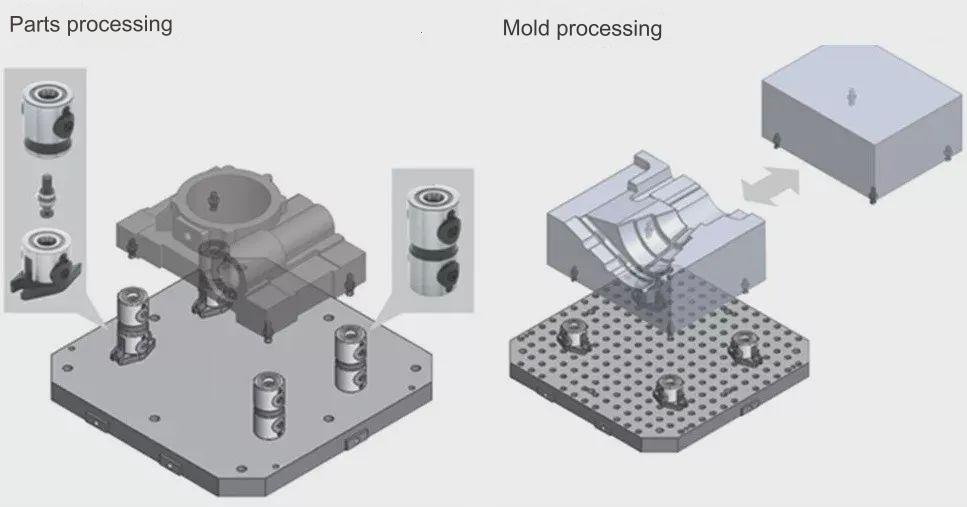

Gatenklemmen implementeren

Wanneer u een 5-assige bewerkingsmachine gebruikt voor taken zoals gelijktijdige meervlaksbewerking of matrijsbewerking, is het raadzaam om te kiezen voor gatklemmen, omdat dit de impact van armaturen en gereedschappen op het verwerkingsproces helpt verminderen. Vergeleken met klemmen vanaf de boven- of zijkant van het werkstuk, oefent gatklemmen minder druk uit en minimaliseert effectief de vervorming van het werkstuk.

▲Gebruik gaten voor directe verwerking

▲ Klinknagelinstallatie voor vastklemmen

Voorklemmen

De voorgaande informatie heeft vooral betrekking op werkstukopspaninrichtingen. Het is van cruciaal belang om te overwegen hoe u de bruikbaarheid kunt vergroten en de efficiëntie kunt verbeteren door middel van voorklemmen. Wanneer u het werkstuk verticaal op de basis plaatst, kan de zwaartekracht ervoor zorgen dat het werkstuk naar beneden valt. In dergelijke gevallen wordt het essentieel om het werkstuk handmatig vast te houden terwijl u de klem bedient, om onbedoelde verplaatsing te voorkomen.

▲Voorspannen

Als het werkstuk zwaar is of meerdere stukken tegelijkertijd worden vastgeklemd, kan dit de bediening aanzienlijk belemmeren en de opspantijd verlengen. Om dit aan te pakken, kan het werkstuk worden vastgeklemd terwijl het stationair blijft door gebruik te maken van een voorspanproduct van het veertype, waardoor de bediening aanzienlijk wordt verbeterd en de klemtijd wordt verkort.

Overwegingen bij het kiezen van een klem

Wanneer u meerdere soorten klemmen in hetzelfde gereedschap gebruikt, is het belangrijk om voor zowel het klemmen als het losmaken hetzelfde gereedschap te gebruiken. In de linkerafbeelding hieronder verhoogt het gebruik van meerdere gereedschapssleutels voor klemwerkzaamheden bijvoorbeeld de algehele belasting voor de operator en verlengt de klemtijd. Aan de andere kant vereenvoudigt het uniformeren van de gereedschapssleutels en boutformaten in de rechterafbeelding hieronder het proces voor operators op locatie.

▲ Operationele prestaties van werkstukklemmen

Bovendien is het bij het configureren van een kleminrichting belangrijk om rekening te houden met de operationele prestaties van het klemmen van het werkstuk. Als het werkstuk onder een schuine hoek moet worden vastgeklemd, kan dit de werkzaamheden ernstig hinderen. Daarom is het van cruciaal belang om dergelijke situaties te vermijden bij het ontwerpen van armatuurgereedschappen.

Het streven en het bedrijfsdoel van Anebon is altijd om “altijd aan onze consumentenbehoeften te voldoen”. Anebon blijft opmerkelijke producten van hoge kwaliteit verwerven en ontwerpen en ontwerpen voor al onze verouderde en nieuwe klanten en bereikt een win-win-perspectief voor zowel de consumenten van Anebon als voor ons voor Original Factory Profile extrusies aluminium,cnc gedraaid onderdeel, cnc-frees nylon. Wij heten oprecht vrienden welkom om zakelijke ondernemingen te ruilen en met ons samen te werken. Anebon hoopt de handen ineen te slaan met goede vrienden in verschillende industrieën om een briljante lange termijn te realiseren.

Anebon, een Chinese fabrikant voor China High Precision en Metal Stainless Steel Foundry, zoekt naar de kansen om alle vrienden uit binnen- en buitenland te ontmoeten voor de win-win-samenwerking. Anebon hoopt oprecht op een langdurige samenwerking met u allen op basis van wederzijds voordeel en gemeenschappelijke ontwikkeling.

Posttijd: 25 september 2023