Hoeveel weet jij over mechanisch ontwerp?

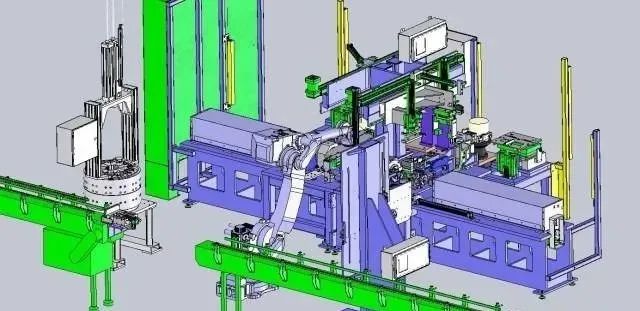

Het omvat het ontwerpen, analyseren en optimaliseren van verschillende mechanische elementen om aan de gewenste specificaties en eisen te voldoen. Het omvat het ontwerpen, analyseren en optimaliseren van verschillende mechanische elementen om aan de gewenste specificaties en vereisten te voldoen. Mechanisch ontwerp kan een breed scala aan gebieden omvatten, waaronder productontwerp, machineontwerp, apparatuurontwerp en structureel ontwerp. Het begrijpen en toepassen van fundamentele technische principes zoals thermodynamica en materiaalkunde is vereist.

Het mechanisch ontwerp maakt deel uit van de ontwerp-, fabricage-, gebruiks- en onderhoudsprocessen. Nalatigheid in het ontwerp zal altijd een weerspiegeling zijn van deze aspecten. Het is niet moeilijk om te bepalen of een project succesvol of mislukt zal zijn. Productie heeft een grote invloed op het ontwerpproces, dus een goed ontwerp staat niet los van de productie. Als u de productie begrijpt, kunt u uw ontwerpvaardigheden verbeteren.

Bij mechanisch ontwerp gaat het vooral om het creëren van betrouwbare, kosteneffectieve en efficiënte oplossingen. Ontwerpers gebruiken vaak computer-aided design (CAD)-software en -tools om gedetailleerde modellen te ontwikkelen, simulaties uit te voeren en de prestaties te evalueren vóór de productie. Gedurende het hele ontwerpproces houden mechanische ontwerpers rekening met factoren als veiligheid, betrouwbaarheid, maakbaarheid, ergonomie, esthetiek en milieu. invloed. Om de naadloze integratie en functionaliteit te garanderen, werken ze samen met andere technische disciplines, zoals civiele, industriële en elektrotechnici.

Ik heb niet veel mensen gezien die de tekeningen direct kunnen monteren en verwerken nadat ze in productie zijn genomen. Tijdens het tekencontroleproces en het daaropvolgende proces zijn er niet zelden veel problemen. Denk hierbij aan tekeningen gemaakt door zogenaamde senior engineers of hoofdingenieurs. Dit is het resultaat na herhaalde discussies en vele ontmoetingen. Dit komt door een aantal factoren. Enerzijds is er standaardisatie in de tekening, en het niveau van de kijker. Maar het gebrek aan begrip bij de ontwerper van het productieproces is daarentegen de voornaamste oorzaak.

Hoe bepaal je hoeveel je weet over productie?

Maak een schets van wat je hebt ontworpen. Wat is het hele productieproces? Het is onmogelijk om te gieten, smeden en draaien. Ook frezen, schaven en slijpen is niet mogelijk. Iedereen die meerdere jaren in een machinewerkplaats heeft gewerkt, weet dit. Om het proces volledig te begrijpen, moet het in kleinere stappen worden opgesplitst. De structuur van het onderdeel kan tijdens de warmtebehandeling een ongeval veroorzaken. Het is belangrijk om te weten hoe je het kunt optimaliseren en hoe je het materiaal moet snijden. Virtualisatie wordt gebruikt om het proces te simuleren, waaronder het aantal messen, de rotatiesnelheid, de hoeveelheid gereedschapstoevoer, zelfs de richting waarin ijzeren spanen worden gegooid, de volgorde van het gebruik van de messen en de werking van de draaibank. We kunnen zeggen dat we nu een sterkere basis hebben.

De principes voor het selecteren van materialen voor mechanische onderdelen

moet rekening houden met drie aspecten van de vereisten

1. Gebruiksvereisten (primaire overweging):

1) De werkomstandigheden van de onderdelen (trillingen, schokken, hoge temperaturen, lage temperaturen, hoge snelheid en hoge belasting moeten allemaal met voorzichtigheid worden behandeld); 2) Beperkingen op de grootte en kwaliteit van de onderdelen; 3) Het belang van de onderdelen. (Relatief belang voor de betrouwbaarheid van de gehele machine)

2. Procesvereisten:

1) Productie van blanco's (gieten, smeden, snijden van platen, snijden van staven);

2) Mechanische verwerking;

3) Warmtebehandeling;

4) Oppervlaktebehandeling

3. Economische vereisten:

1) Materiaalprijs (vergelijking tussen de blancokosten en verwerkingskosten van gewoon rond staal en koudgetrokken profielen, precisiegietwerk en precisiesmeedwerk);

2) Verwerkingsbatchgrootte en verwerkingskosten;

3) Gebruiksgraad van materialen; (zoals de specificaties van platen, staven en profielen, gebruik deze redelijk)

4) Vervanging (probeer goedkope materialen te gebruiken om dure zeldzame materialen te vervangen, zoals ductiele inkt om koperen hulzen in bepaalde slijtvaste onderdelen te vervangen of oliehoudende lagers in plaats van sommige draaihulzen en nylon bij lage snelheidsbelastingen) Vervang staal tandwielen met koperen wormwielen enz.

Houd ook rekening met de beschikbaarheid van lokale materialen

1. Basisvereisten voor mechanisch ontwerp

a) Let op de coördinatie en het evenwicht met betrekking tot de functionele vereisten van de machine! Voorkom dat het toneffect optreedt

b) Vereisten voor machine-economie: ontwerp zuinigheid, breng het snel in productie, herstel de consumptie tijdens de ontwikkeling en ontwerp en produceer tegelijkertijd met het oog op zuinigheid. Hierdoor krijgt u de beste prijs/prestatieverhouding (producten beginnen in kleine batches).

2. Basisvereisten voor het ontwerp van mechanische onderdelen

a) Normaal en betrouwbaar werken binnen de geplande werkperiode om de verschillende functies van de machine te garanderen;

b) Minimaliseer de productie en productiekosten van onderdelen;

c) Gebruik zoveel mogelijk gangbare standaardonderdelen op de markt;

d) Houd bij het ontwerpen van producten die kunnen worden geserialiseerd rekening met de veelzijdigheid van onderdelen. De structuur van degenen die niet universeel zijn, moet zoveel mogelijk vergelijkbaar zijn om de complexiteit van het fabricageproces en de tijd die nodig is voor het ontwerpen van opspanmiddelen en gereedschappen te verminderen.

Bekijk de selectie van typische onderdelen in mechanische tekening

De structurele vorm van een onderdeel is de belangrijkste factor bij het bepalen van het expressieschema voor het onderdeelaanzicht. Onderdelen met vergelijkbare vormen hebben gemeenschappelijke kenmerken.

Over het algemeen kunnen machineonderdelen worden onderverdeeld in categorieën op basis van hun vorm, zoals bussen en wielschijven. Hier zijn hun kenmerken op verschillende manieren uitgedrukt:

(1) Selecteer as- en buscomponenten

De as van de assen of het hulsdeel is horizontaal gepositioneerd volgens de verwerkingspositie. Over het algemeen zijn een basis- en dwarsdoorsnedeaanzicht, evenals een gedeeltelijk vergrote versie, alles wat nodig is.

(2) Blader door onze selectie wiel- en schijfonderdelen

In het hoofdaanzicht is de as ook horizontaal gepositioneerd, afhankelijk van de positie van de verwerking. Hiervoor zijn twee basisvisies nodig.

(3) Vork- en stangonderdelen

Vorken en stangen zijn bijvoorbeeld vaak gebogen en gekanteld. De weergave die het beste hun vormkenmerken weergeeft, wordt als hoofdafbeelding gebruikt. Er kunnen ook twee of meer basisafbeeldingen nodig zijn.

(4) Selectie van doosonderdelen

Componenten van het doostype zijn complexer. De plaatsing van het hoofdaanzicht moet overeenkomen met de werkpositie van het onderdeel op de machine. Over het algemeen zijn er minstens drie basisvisies nodig.

Er zijn vaak verschillende expressieschema's voor hetzelfde onderdeel. Elk heeft zijn eigen voor- en nadelen en moet in detail worden vergeleken en geanalyseerd.

Bij het selecteren van weergaven is het belangrijk dat elke weergave een duidelijke focus heeft. De geselecteerde weergave moet compleet, duidelijk en gemakkelijk leesbaar zijn.

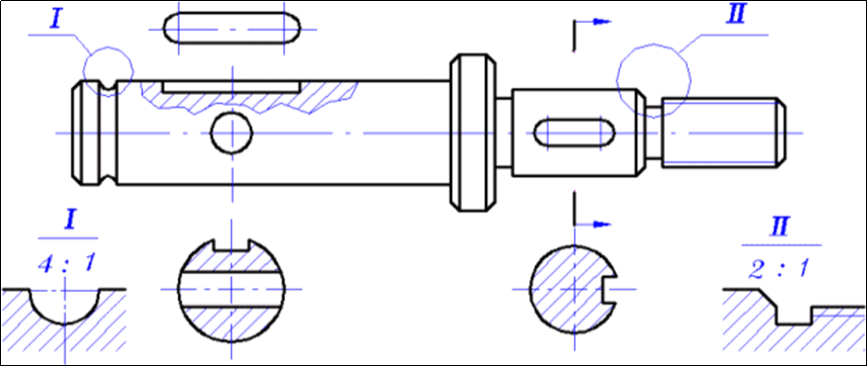

As- en mouwdelen

Het belangrijkste doel van as- en buscomponenten is het overbrengen van kracht of het ondersteunen van andere onderdelen zoals assen.

(1) De structurele kenmerken en de verwerkingsmethoden voor as- en buscomponenten

De belangrijkste componenten van deze roterende lichamen zijn cilinders, kegels en andere roterende lichamen van verschillende afmetingen. Het merendeel van de as- en buscomponenten wordt verwerkt met behulp van draaibanken of slijpmachines. Dezeauto-onderdelenworden vaak ontworpen, verwerkt of geassembleerd met structuren zoals afschuiningen en draden. Ze kunnen ook ondersnijdingen, gaatjes, spiebanen of vlakke oppervlakken hebben.

(2) Selectie bekijken

Het schacht- en hulsdeel is weergegeven in vooraanzicht, waarbij de as horizontaal is geplaatst. Dit wordt gevolgd door een passend aantal dwarsdoorsneden en vergrote deelaanzichten. De horizontale positionering van het hoofdaanzicht komt niet alleen overeen met het kenmerkprincipe voor de selectie van deelaanzichten, maar ook met de verwerkingspositie en werkpositie ervan.

Gedeeltelijke doorsneden kunnen worden gebruikt om structuren zoals gaten en putten in de schacht weer te geven. Zoals weergegeven in Figuur 3-7 moeten onder andere de spiebanen, gaten en structurele vlakken worden weergegeven als een afzonderlijke dwarsdoorsnede.

Massieve assen hoeven niet te worden doorgesneden, maar de hulscomponenten moeten wel hun interne structuur laten zien. Volledige doorsnedeweergaven kunnen worden gebruikt als het externe formulier eenvoudig is; Als het complex is, kunnen halve doorsneden worden gebruikt.

Figuur 3-7 Asexpressiemethode

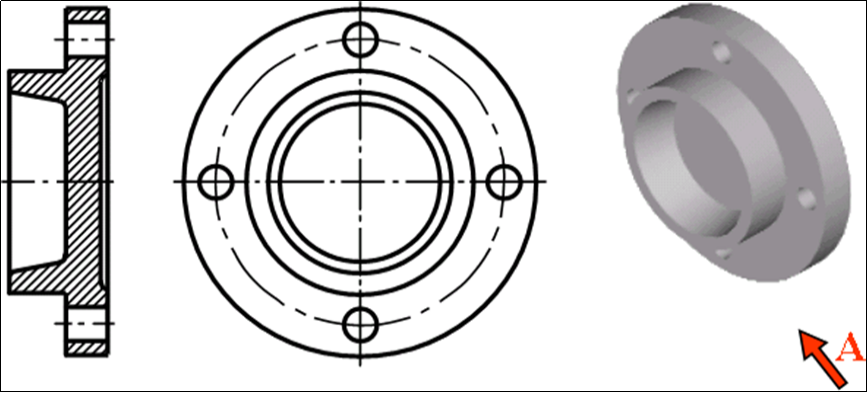

Pan- en dekselonderdelen

Inbegrepen in de schijf- en dekselonderdelen zijn eindkappen, flenzen (handwielen), katrollen en andere platte schijfvormige componenten. Voor de krachtoverbrenging worden wielen gebruikt en deksels dienen vooral als ondersteuning, axiale positie en afdichting.

1. Structurele kenmerken

Het hoofdlichaam van de schijf of het dekseldeel is gewoonlijk een coaxiaal roterend lichaam. Sommige hebben hoofdlichamen die vierkant, rechthoekig of een andere vorm hebben, met grotere radiale en kleinere axiale afmetingen. Zoals weergegeven in de figuren 3-8 hebben onderdelen vaak structuren zoals asgaten, gaten langs de omtrek van het onderdeel, ribben of groeven en tanden.

Figuur 3-8 Expressiemethode van plaat-/dekselonderdelen

(2) Selectie bekijken

Meestal kunnen schijf- en dekselonderdelen worden uitgedrukt in twee basisperspectieven. Het hoofdaanzicht is de volledige doorsnede door de as. De as moet horizontaal worden gepositioneerd, zodat deze overeenkomt met de verwerkingspositie. Het hoofdaanzicht van sommige onderdelen, die niet primair door draaibanken worden verwerkt, kan worden bepaald op basis van hun vorm en positie.

Een basisaanzicht van de schijf en het deksel is een manier om de verdeling van gaten, groeven en andere structuren rond de schijf of het deksel uit te drukken. Wanneer het aanzicht symmetrisch is, kan een halfdoorsnedeaanzicht worden gebruikt.

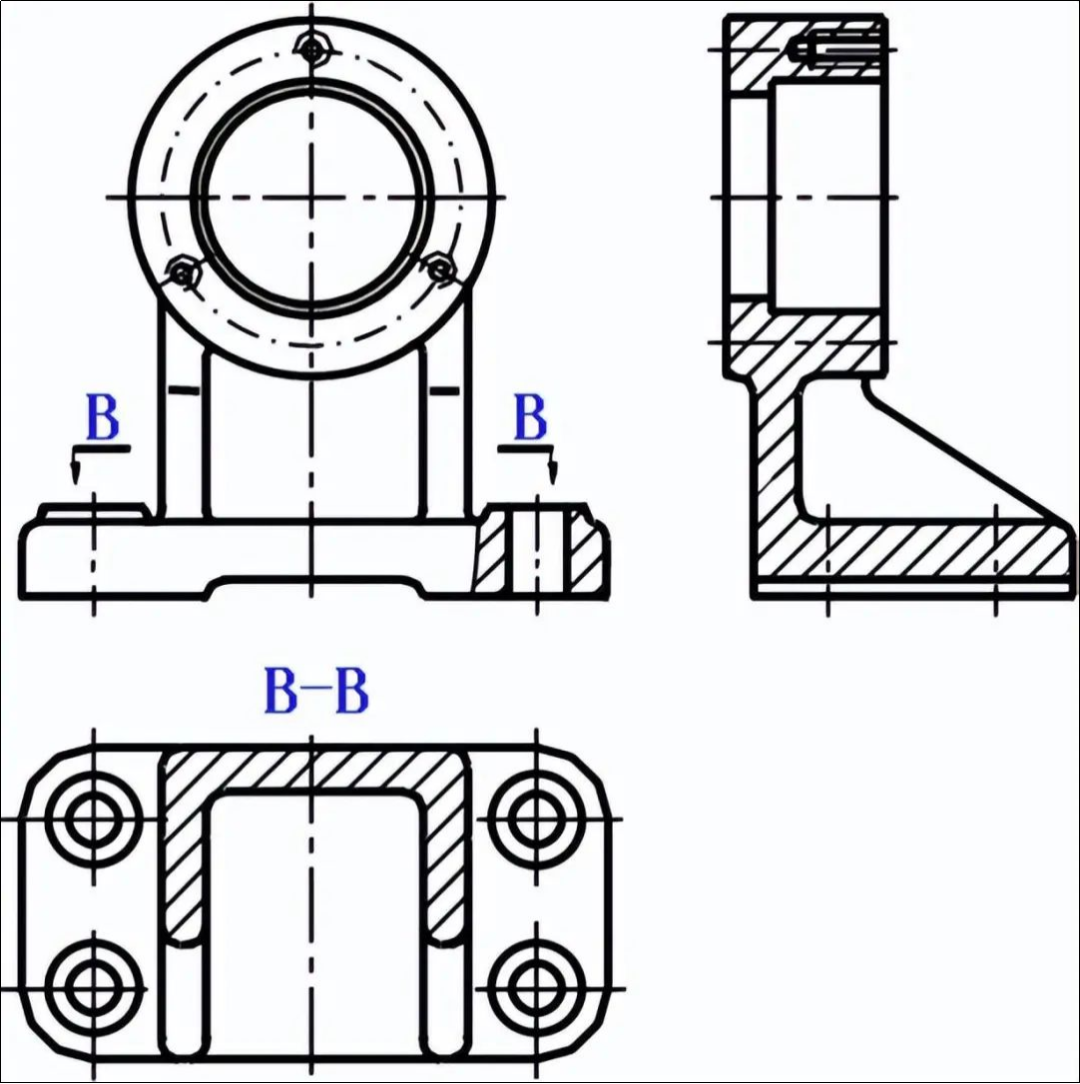

Vorken en framedelen

Tot de frame- en vorkdelen behoren onder andere de drijfstangen, beugels etc. Voor diverse doeleinden. Schakelvorken en trekstangen spelen een belangrijke rol in machinebesturingssystemen. Beugels dienen een soortgelijk doel. Deze plano's zijn meestal gegoten of gesmeed.

(1) Structurele kenmerken

De meeste vorken en frames bestaan uit drie delen: het werkende deel, het installatiedeel en het verbindingsdeel. Werkend deel verwijst naar het deel van de vork of het frame dat effect heeft op andere delen. De montagegaten op de rechthoekige bodemplaat van de beugel worden gebruikt om de beugel te positioneren en aan te sluiten. De steunplaat van de beugel verbindt de werk- en installatiedelen. Bij het ontwerpen van beugeldelen is het gebruikelijk om eerst de werk- en installatiedelen van het onderdeel te construeren en vervolgens het verbindingsdeel toe te voegen.

(2) Selectie bekijken

Vorken en frames zijn vaak op complexe manieren gevormd, met gebogen of gekantelde structuren. De onderdelen ondergaan veel verschillende bewerkingsstappen en de werkposities van deze onderdelen liggen niet vast. Over het algemeen wordt als hoofdbeeld het aanzicht gekozen dat de vormeigenschappen van het object het beste weergeeft. Andere aanzichten, gedeeltelijke aanzichten, doorsneden en andere expressiemethoden worden, naast de hoofdaanzichten, geselecteerd op basis van hun structurele kenmerken. Zoals weergegeven in Figuur 3-9.

Figuur 3-9 Expressiemethode van beugelonderdelen

Doos onderdelen

Kastonderdelen omvatten pomplichamen, kleplichamen, machinebasissen, reductiekasten, enz. Gietstukken worden gebruikt om kastonderdelen te maken, die de belangrijkste componenten van machines en componenten zijn. Meestal worden steunen, afdichtingen en posities gebruikt.

1. Structurele kenmerken

De doosstructuur varieert afhankelijk van de functionele vereisten. De meeste zijn echter holle schalen met grote binnenholtes. De vorm van de binnenholte wordt bepaald door het bewegingstraject en de vorm van demachinaal bewerkte componentenin de doos. Het lagergat is het onderdeel dat de bewegende delen van de doos ondersteunt. Het kopvlak van het gat heeft lokale functionele structuren, zoals een vlak om de eindafdekking te installeren of schroefgaten.

(2) Selectie bekijken

De verwerkingsposities voor elk van de processen zijn verschillend. Doosonderdelen hebben complexe structurele kenmerken en gecompliceerde verwerkingsprocedures. Het hoofdaanzicht wordt meestal geselecteerd op basis van de werkpositie van de doos en zijn vormkenmerken. Om de ingewikkelde interne en externe vormen tot uitdrukking te brengen, is het noodzakelijk om over voldoende dwarsdoorsnedetekeningen en omtrektekeningen te beschikken. Als aanvulling op gedetailleerde structuren kunnen bepaalde aanzichten en deelvergrotingen worden gebruikt.

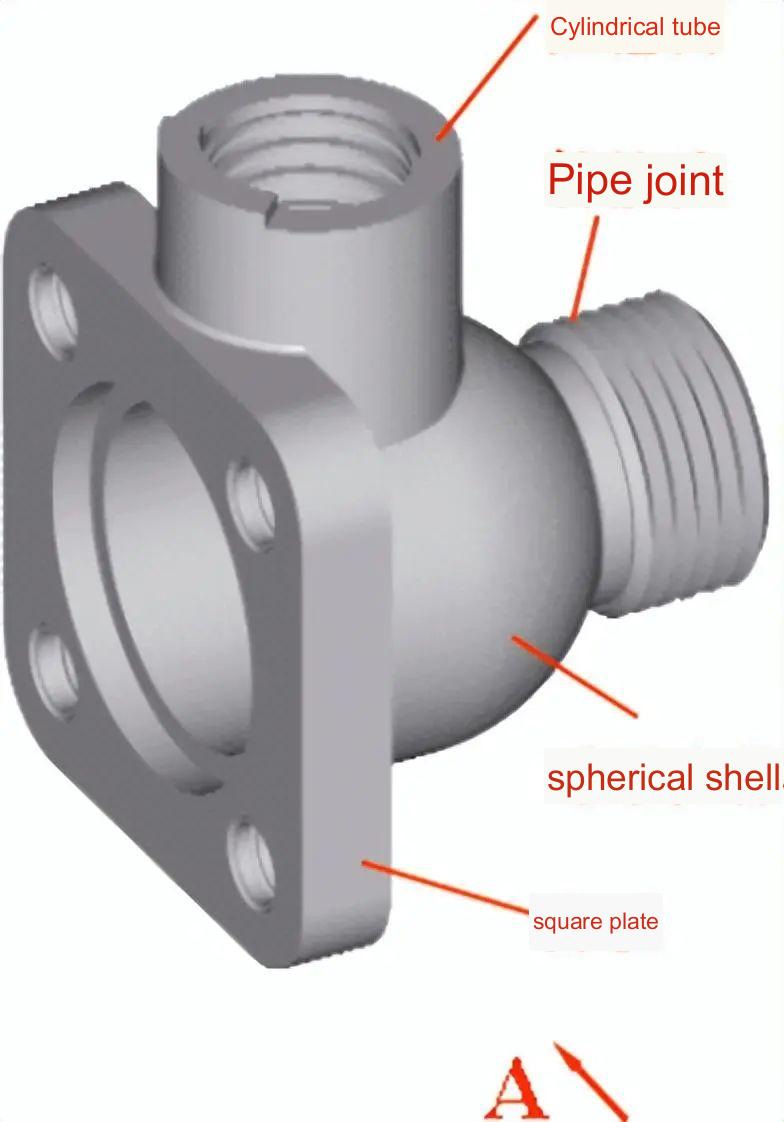

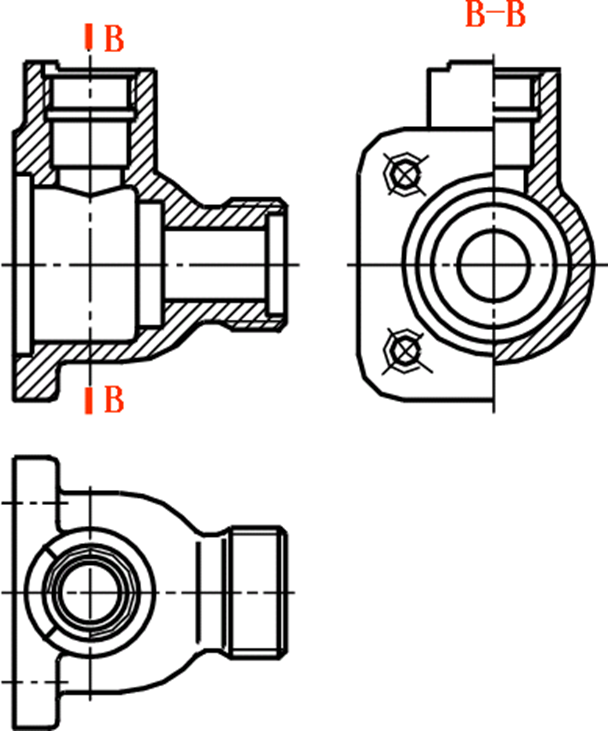

Figuur 3-10 Expressiemethode van kleplichaamsonderdelen

Figuur 3-10 toont het kleplichaam. Het bestaat uit vier delen: een bolvormige buis, een vierkante plaat en een buisverbinding. De binnenste gaten van de bolvormige en cilindervormige delen zijn verbonden door de kruising tussen de twee. Het vooraanzicht van de klep is gerangschikt volgens de huidige werkconditie. Het vooraanzicht is volledig in doorsnede om de interne vorm van de klep, de relatieve positie ervan, enz. te tonen.

Kies het linkeraanzicht in halve doorsnede om het uiterlijk van het hoofdgedeelte van de klep, de vorm en grootte van de vierkante plaat aan de linkerkant van de klep en de structuur van het binnengat te tonen. Selecteer een bovenaanzicht om de algehele vorm en de waaiervormige bovenstructuur van de klep weer te geven.

Anebon beschikt over de meest geavanceerde productieapparatuur, ervaren en gekwalificeerde ingenieurs en werknemers, erkende kwaliteitscontrolesystemen en een vriendelijk professioneel verkoopteam pre/after-sales ondersteuning voor China groothandel OEM kunststof ABS/PA/POM CNC draaibank CNC frezen 4 assen/5 assen CNC-bewerkingsonderdelen,CNC-draaionderdelen. Momenteel streeft Anebon naar een nog grotere samenwerking met klanten in het buitenland, op basis van wederzijdse winst. Ervaar gratis en neem contact met ons op voor meer informatie.

2022 China CNC en verspaning van hoge kwaliteit, met een team van ervaren en deskundig personeel bestrijkt de markt van Anebon Zuid-Amerika, de VS, het Midden-Oosten en Noord-Afrika. Veel klanten zijn na een goede samenwerking met Anebon vrienden geworden van Anebon. Als u een van onze producten nodig heeft, neem dan nu contact met ons op. Anebon kijkt er naar uit om binnenkort van u te horen.

Posttijd: 12 september 2023