Het ontwerp van gereedschapsopspanningen is een proces dat is afgestemd op de specifieke eisen van een bepaald productieproces. Dit gebeurt nadat het bewerkingsproces van de onderdelen is afgerond. Bij het ontwikkelen van het productieproces is het belangrijk om rekening te houden met de haalbaarheid van de implementatie van armaturen. Bovendien kunnen tijdens het ontwerp van het armatuur aanpassingen aan het proces worden voorgesteld, indien dit nodig wordt geacht. De kwaliteit van het armatuurontwerp wordt gemeten aan de hand van het vermogen om een stabiele verwerkingskwaliteit van het werkstuk, hoge productie-efficiëntie, lage kosten, gemakkelijke spaanverwijdering, veilige bediening, arbeidsbesparing en eenvoudige productie en onderhoud te garanderen.

1. De basisprincipes van het ontwerp van gereedschapsarmaturen zijn als volgt:

1. Het armatuur moet de stabiliteit en betrouwbaarheid van de positionering van het werkstuk tijdens gebruik garanderen.

2. De opspanning moet voldoende draag- of klemkracht hebben om de verwerking van het werkstuk te garanderen.

3. Het klemproces moet eenvoudig en snel te bedienen zijn.

4. Slijtbare onderdelen moeten snel vervangbaar zijn en het is het beste om geen ander gereedschap te gebruiken als de omstandigheden dit toelaten.

5. Het armatuur moet voldoen aan de betrouwbaarheid van herhaalde positionering tijdens aanpassing of vervanging.

6. Vermijd zoveel mogelijk het gebruik van complexe constructies en dure kosten.

7. Gebruik waar mogelijk standaardonderdelen als onderdeel.

8. Vorm de systematisering en standaardisatie van de interne producten van het bedrijf.

2. Basiskennis van gereedschap en armatuurontwerp

Een uitstekende opspanning voor werktuigmachines moet aan de volgende basisvereisten voldoen:

1. De sleutel tot het garanderen van de nauwkeurigheid van de bewerking ligt in het correct selecteren van de positioneringsreferentie, methode en componenten. Het is ook essentieel om de positioneringsfouten te analyseren en rekening te houden met de impact van de opspanningsstructuur op de nauwkeurigheid van de bewerking. Dit zorgt ervoor dat het armatuur voldoet aan de nauwkeurigheidseisen van het werkstuk.

2. Om de productie-efficiëntie te verbeteren, gebruikt u snelle en efficiënte klemmechanismen om de hulptijd te verkorten en de productiviteit te verbeteren. De complexiteit van de armaturen moet worden aangepast aan de productiecapaciteit.

3. Speciale armaturen met goede procesprestaties moeten een eenvoudige en redelijke structuur hebben die gemakkelijke productie, montage, aanpassing en inspectie mogelijk maakt.

4. Werkinrichtingen met goede prestaties moeten gemakkelijk, arbeidsbesparend, veilig en betrouwbaar te bedienen zijn. Gebruik indien mogelijk pneumatische, hydraulische en andere gemechaniseerde kleminrichtingen om de arbeidsintensiteit van de operator te verminderen. Het armatuur moet ook het verwijderen van spanen vergemakkelijken. Een structuur voor het verwijderen van spanen kan voorkomen dat spanen de positionering en het gereedschap van het werkstuk beschadigen en voorkomen dat de accumulatie van warmte het processysteem vervormt.

5. Speciale armaturen met een goede economie moeten standaardcomponenten en structuren gebruiken om de productiekosten van de armatuur te verlagen. De noodzakelijke technische en economische analyse van de armatuuroplossing moet worden uitgevoerd om de economische voordelen ervan tijdens de productie te verbeteren, op basis van de bestelling en productiecapaciteit tijdens het ontwerp.

3. Overzicht van standaardisatie van gereedschaps- en armatuurontwerp

1. Basismethoden en stappen voor het ontwerpen van gereedschappen en armatuur

Voorbereiding vóór het ontwerp De originele gegevens voor het gereedschaps- en opspanontwerp omvatten het volgende:

a) Bekijk de volgende technische informatie: ontwerpaankondiging, tekeningen van voltooide onderdelen, ruwe tekeningen, procesroutes en andere gerelateerde details. Het is belangrijk om de technische vereisten van elk proces te begrijpen, inclusief het positionerings- en klemschema, de verwerkingsinhoud van het vorige proces, de ruwe staat, werktuigmachines en gereedschappen die bij de verwerking worden gebruikt, inspectiemeetinstrumenten, bewerkingstoeslagen en snijhoeveelheden. , tekeningen van voltooide onderdelen, ruwe tekeningen, procesroutes en andere technische informatie, inzicht in de verwerkingstechnische vereisten van elk proces, positionerings- en klemschema, verwerkingsinhoud van het vorige proces, ruwe staat, werktuigmachines en gereedschappen die bij de verwerking worden gebruikt, inspectiemeetinstrumenten , bewerkingstoeslagen en snijhoeveelheden, enz.;

b) Begrijp de productiebatchgrootte en de behoefte aan armaturen;

c) Begrijp de belangrijkste technische parameters, prestaties, specificaties, nauwkeurigheid en afmetingen die verband houden met de structuur van het armatuurverbindingsgedeelte van de gebruikte werktuigmachine;

d) Standaardmateriaalinventaris van armaturen.

2. Kwesties waarmee rekening moet worden gehouden bij het ontwerp van gereedschapsbevestigingen

Het ontwerp van een klem lijkt relatief eenvoudig, maar kan voor onnodige problemen zorgen als er niet goed over wordt nagedacht tijdens het ontwerpproces. De toenemende populariteit van hydraulische klemmen heeft de oorspronkelijke mechanische structuur vereenvoudigd. Er moeten echter bepaalde overwegingen in aanmerking worden genomen om problemen in de toekomst te voorkomen.

Ten eerste moet rekening worden gehouden met de blancomarge van het te bewerken werkstuk. Als de afmeting van de plano te groot is, treedt er interferentie op. Daarom moeten vóór het ontwerpen ruwe tekeningen worden voorbereid, waarbij er voldoende ruimte overblijft.

Ten tweede is een soepele spaanverwijdering van het armatuur van cruciaal belang. Het armatuur is vaak ontworpen in een relatief compacte ruimte, wat kan leiden tot ophoping van ijzervijlsel in de dode hoeken van het armatuur en een slechte uitstroom van de snijvloeistof, wat in de toekomst problemen kan veroorzaken. Daarom moeten problemen die zich voordoen tijdens de verwerking aan het begin van de praktijk worden overwogen.

Ten derde moet rekening worden gehouden met de algehele openheid van het armatuur. Het negeren van de openheid maakt het voor de operator moeilijk om de kaart te installeren, wat tijdrovend en arbeidsintensief is en een taboe is in het ontwerp.

Ten vierde moeten de theoretische basisprincipes van het armatuurontwerp worden gevolgd. Het armatuur moet zijn nauwkeurigheid behouden, dus er mag niets worden ontworpen dat in strijd is met het principe. Een goed ontwerp moet de tand des tijds doorstaan.

Ten slotte moet de vervangbaarheid van positioneringscomponenten worden overwogen. De positioneringscomponenten zijn ernstig versleten, dus snelle en gemakkelijke vervanging moet mogelijk zijn. Het is het beste om geen grotere onderdelen te ontwerpen.

De accumulatie van ervaring in het ontwerpen van armatuur is van cruciaal belang. Een goed ontwerp is een proces van voortdurende accumulatie en samenvatting. Soms is design één ding en praktische toepassing iets anders. Daarom is het essentieel om rekening te houden met problemen die zich kunnen voordoen tijdens de verwerking en dienovereenkomstig te ontwerpen. Het doel van armaturen is om de efficiëntie te verbeteren en de bediening te vergemakkelijken.

Veelgebruikte werkarmaturen worden op basis van hun functionaliteit hoofdzakelijk in de volgende categorieën onderverdeeld:

01 klemvorm

02 Boren en frezen

03 CNC, instrumenthouder

04 Gas- en watertestgereedschap

05 Snij- en ponsgereedschap

06 Lasgereedschap

07 Polijstmal

08 Montagegereedschap

09 Tampondruk, lasergraveergereedschap

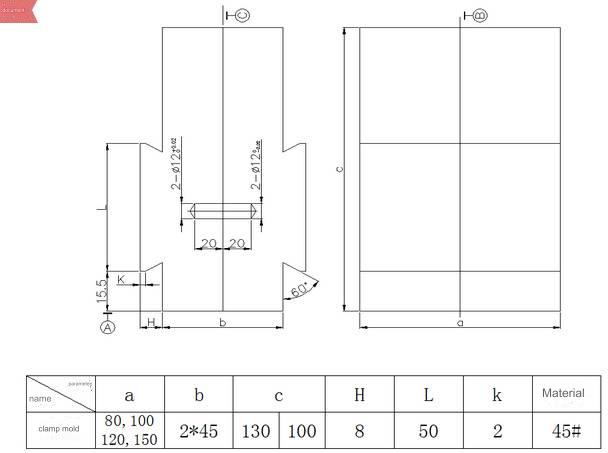

01 klemvorm

Definitie:Een hulpmiddel voor het positioneren en klemmen op basis van de productvorm

Ontwerppunten:

1. Dit type klem wordt voornamelijk gebruikt op bankschroeven en de lengte ervan kan indien nodig worden afgesneden;

2. Andere hulppositioneringsapparaten kunnen op de klemvorm worden ontworpen, en de klemvorm wordt over het algemeen verbonden door lassen;

3. De bovenstaande afbeelding is een vereenvoudigd diagram en de grootte van de vormholtestructuur wordt bepaald door de specifieke situatie;

4. Plaats de paspen met een diameter van 12 in de juiste positie op de beweegbare mal, en het positioneringsgat in de overeenkomstige positie van de vaste mal schuift zodat deze in de paspen past;

5. De montageholte moet bij het ontwerpen worden verschoven en vergroot met 0,1 mm op basis van het omtrekoppervlak van de niet-gekrompen blanco tekening.

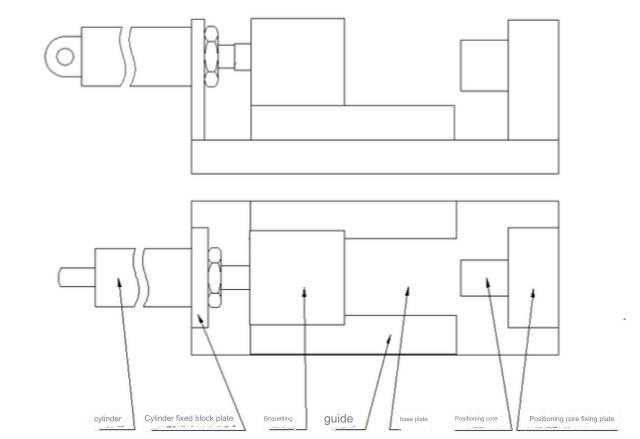

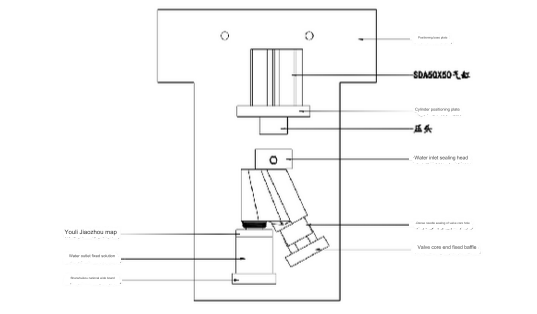

02 Boren en frezen

Ontwerppunten:

1. Indien nodig kunnen sommige hulppositioneringsapparaten worden ontworpen op de vaste kern en de vaste plaat;

2. De bovenstaande afbeelding is een vereenvoudigd structuurdiagram. De werkelijke situatie vereist een overeenkomstig ontwerp volgens decnc-onderdelenstructuur;

3. De cilinder is afhankelijk van de grootte van het product en de spanning tijdens de verwerking. SDA50X50 wordt vaak gebruikt;

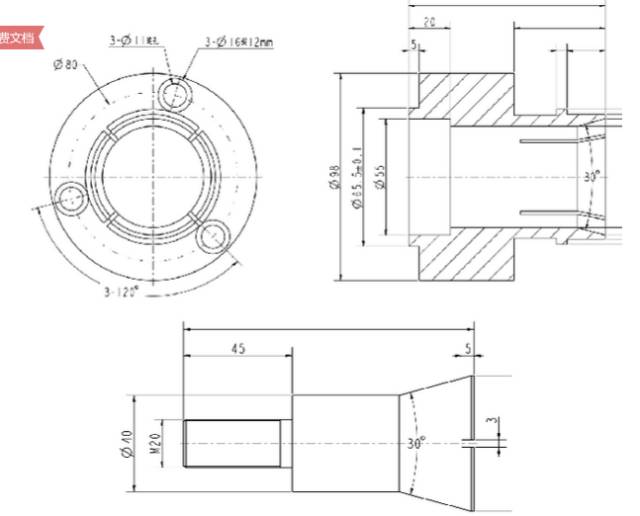

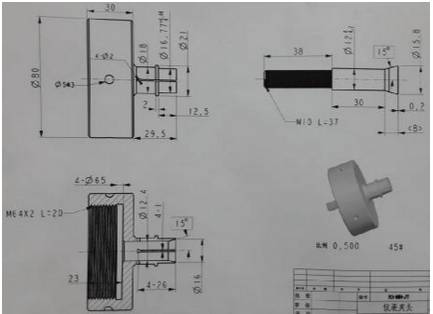

03 CNC, instrumenthouder

Een CNC-klauwplaat

Toe-in boorkop

Ontwerppunten:

Hieronder vindt u de herziene en gecorrigeerde tekst:

1. De afmetingen die niet op de afbeelding hierboven zijn aangegeven, zijn gebaseerd op de structuur van de binnengaten van het daadwerkelijke product.

2. Tijdens het productieproces moet de buitenste cirkel die in positioneringscontact staat met het binnenste gat van het product aan één kant een marge van 0,5 mm overlaten. Ten slotte moet het op de CNC-werktuigmachine worden geïnstalleerd en fijn op maat worden gedraaid, om vervorming en excentriciteit veroorzaakt door het afschrikproces te voorkomen.

3. Het wordt aanbevolen om verenstaal te gebruiken als materiaal voor het montagedeel en 45# voor het trekstangdeel.

4. De M20-draad op het trekstanggedeelte is een veelgebruikte draad, die kan worden aangepast aan de werkelijke situatie.

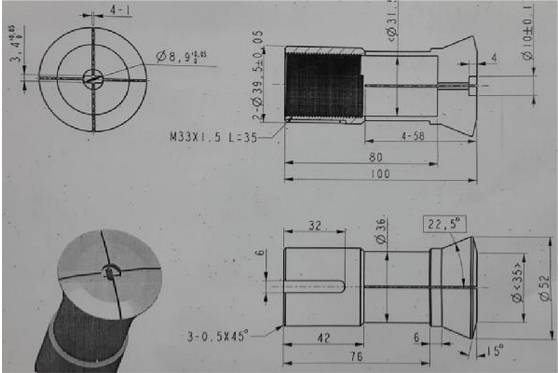

Ontwerppunten:

1. De bovenstaande afbeelding is een referentiediagram en de afmetingen en structuur van de montage zijn gebaseerd op de afmetingen en structuur van het werkelijke product;

2. Het materiaal is 45# en geblust.

Instrument externe klem

Ontwerppunten:

1. De bovenstaande afbeelding is een referentiediagram en de werkelijke grootte is afhankelijk van de structuur van het binnengat van het product;

2. De buitenste cirkel die in positioneringscontact staat met het binnenste gat van het product moet tijdens de productie aan één kant een marge van 0,5 mm overlaten en wordt uiteindelijk op de instrumentdraaibank geïnstalleerd en fijn op maat gedraaid om vervorming en excentriciteit te voorkomen door het afschrikproces;

3. Het materiaal is 45# en geblust.

04 Gastestgereedschap

Ontwerppunten:

1. De afbeelding hierboven is een referentieafbeelding van het gastestgereedschap. De specifieke structuur moet worden ontworpen volgens de werkelijke structuur van het product. Het doel is om het product op een zo eenvoudig mogelijke manier af te dichten, zodat het te testen en af te dichten onderdeel gevuld wordt met gas om de dichtheid te bevestigen.

2. De maat van de cilinder kan worden aangepast aan de werkelijke grootte van het product. Het is ook noodzakelijk om te overwegen of de slag van de cilinder handig kan zijn voor het oppakken en plaatsen van het product.

3. Voor het afdichtingsoppervlak dat in contact komt met het product worden doorgaans materialen gebruikt met een goed compressievermogen, zoals Uni-lijm en NBR-rubberringen. Houd er bovendien rekening mee dat als er positioneringsblokken zijn die in contact komen met het uiterlijk van het product, u witte plastic blokken moet proberen te gebruiken en tijdens gebruik de middelste afdekking met een katoenen doek moet bedekken om schade aan het uiterlijk van het product te voorkomen.

4. Bij het ontwerp moet rekening worden gehouden met de positioneringsrichting van het product om te voorkomen dat gaslekkage in de productholte opgesloten raakt en valse detectie veroorzaakt.

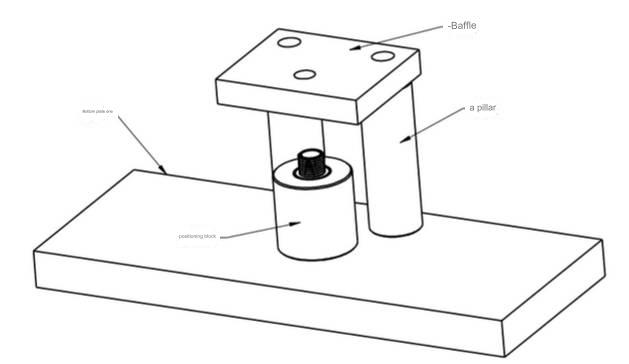

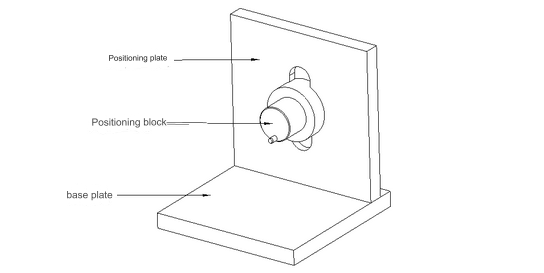

05 Ponsgereedschap

Ontwerppunten:De afbeelding hierboven toont de standaardstructuur van ponsgereedschap. De bodemplaat wordt gebruikt om de werkbank van de ponsmachine eenvoudig te bevestigen, terwijl het positioneringsblok wordt gebruikt om het product vast te zetten. De structuur van de tooling wordt op maat ontworpen op basis van de werkelijke situatie van het product. Het middelpunt wordt omringd door het middelpunt om het veilig en gemakkelijk oppakken en plaatsen van het product te garanderen. Het schot wordt gebruikt om het product eenvoudig van het ponsmes te scheiden, terwijl de pilaren als vaste schotten worden gebruikt. De montageposities en afmetingen van deze onderdelen kunnen worden aangepast op basis van de werkelijke omstandigheden van het product.

06 Lasgereedschap

Het doel van lasgereedschap is om de positie van elk onderdeel in het lassamenstel vast te leggen en de relatieve grootte van elk onderdeel te regelen. Dit wordt bereikt door een positioneringsblok te gebruiken dat is ontworpen volgens de werkelijke structuur van het product. Het is belangrijk op te merken dat er bij het plaatsen van het product op het lasgereedschap geen afgesloten ruimte tussen het gereedschap mag ontstaan. Dit om te voorkomen dat er in de afgesloten ruimte een overmatige druk ontstaat, die de grootte van de onderdelen na het lassen tijdens het verwarmingsproces kan beïnvloeden.

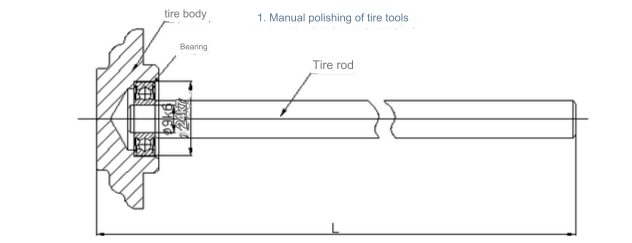

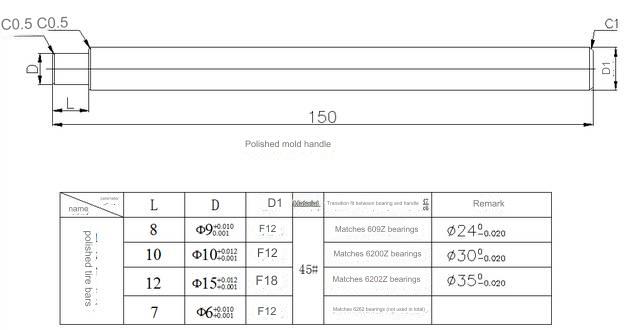

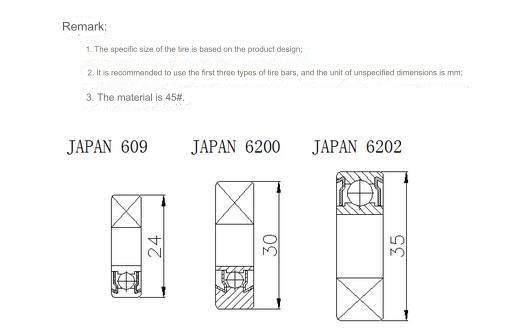

07 Polijsthulpstuk

08 Montagegereedschap

Assemblagegereedschap is een apparaat dat helpt bij het positioneren van componenten tijdens het assemblageproces. Het idee achter het ontwerp is om het product eenvoudig op te pakken en te plaatsen op basis van de assemblagestructuur van de componenten. Het is belangrijk dat het uiterlijk van deop maat gemaakte cnc-aluminiumonderdelenworden tijdens het montageproces niet beschadigd. Om het product tijdens gebruik te beschermen, kan het worden afgedekt met een katoenen doek. Bij het selecteren van materialen voor het gereedschap wordt aanbevolen om niet-metalen materialen zoals witte lijm te gebruiken.

09 Tampondruk, lasergraveergereedschap

Ontwerppunten:

Ontwerp de positioneringsstructuur van het gereedschap volgens de graveervereisten van het daadwerkelijke product. Besteed aandacht aan het gemak van het oppakken en plaatsen van het product en de bescherming van het uiterlijk van het product. Het positioneringsblok en het hulppositioneringsapparaat dat in contact komt met het product moeten zoveel mogelijk gemaakt zijn van witte lijm en andere niet-metalen materialen.

Anebon is toegewijd aan het creëren van hoogwaardige oplossingen en het opbouwen van relaties met mensen van over de hele wereld. Ze zijn zeer gepassioneerd en trouw in het leveren van de beste diensten aan hun klanten. Zij zijn gespecialiseerd in aluminiumgietproducten uit China,aluminium platen frezen, aangepastaluminium kleine onderdelen CNCen origineel fabriek China extrusie aluminium en profielaluminium.

Anebon streeft ernaar zich te houden aan de bedrijfsfilosofie van "Kwaliteit eerst, perfectie voor altijd, mensgericht, technologische innovatie". Ze werken hard om vooruitgang te boeken en te innoveren in de branche om een eersteklas onderneming te worden. Ze volgen een wetenschappelijk managementmodel en streven ernaar professionele kennis op te doen, geavanceerde productieapparatuur en -processen te ontwikkelen en eersteklas kwaliteitsproducten te creëren. Anebon biedt redelijke prijzen, diensten van hoge kwaliteit en snelle levering, met als doel nieuwe waarde voor hun klanten te creëren.

Posttijd: 25 maart 2024