Wat weet u over de maatvoeringsdetails in mechanisch ontwerp waar op gelet moet worden?

Afmetingen van het totale product:

Het zijn de afmetingen die de algehele vorm en grootte van een object bepalen. Deze afmetingen worden meestal weergegeven als numerieke waarden in de rechthoekige vakken die de hoogte, breedte en lengte aangeven.

Toleranties:

Toleranties zijn de toegestane variaties in afmetingen die een goede pasvorm, werking en montage garanderen. Toleranties worden gedefinieerd door een combinatie van plus- en min-symbolen samen met numerieke waarden. Een gat met een diameter van 10 mm +- 0,05 mm betekent bijvoorbeeld dat het diameterbereik tussen 9,95 mm en 10,05 mm ligt.

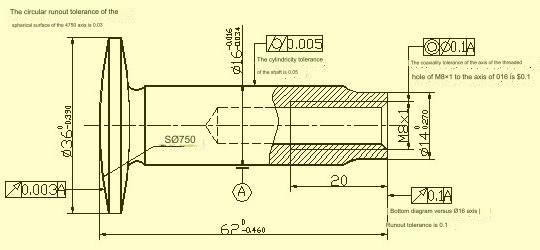

Geometrische afmetingen en toleranties

Met GD&T kunt u de geometrie van componenten en assemblagekenmerken controleren en definiëren. Het systeem bevat controleframes en symbolen om kenmerken als vlakheid (of concentriciteit), loodrechtheid (of parallelliteit), enz. te specificeren. Dit geeft meer informatie over de vorm en richting van kenmerken dan standaard dimensionale metingen.

Oppervlakteafwerking

Oppervlakteafwerking wordt gebruikt om de gewenste textuur of gladheid van het oppervlak te specificeren. De oppervlakteafwerking wordt uitgedrukt met symbolen als Ra (rekenkundig gemiddelde), Rz (maximaal hoogteprofiel) en specifieke ruwheidswaarden.

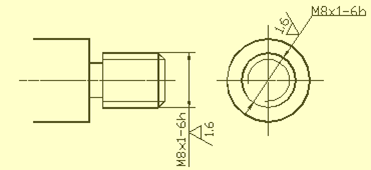

Functies met schroefdraad

Om schroefdraadartikelen, zoals bouten of schroeven, te bematen, moet u de schroefdraadmaat, spoed en schroefdraadserie opgeven. U kunt ook andere details opgeven, zoals draadlengte, afschuiningen of draadlengte.

Vergaderingsrelaties en goedkeuringen

Maatgegevens zijn ook belangrijk bij het ontwerpen van mechanische assemblages om rekening te houden met de relatie tussen componenten, evenals met de spelingen die nodig zijn voor een goede werking. Het is belangrijk om passende oppervlakken, uitlijningen, openingen en eventuele toleranties die nodig zijn voor functionaliteit te specificeren.

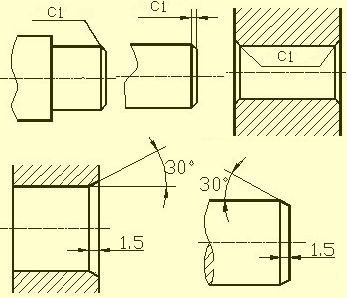

Maatvoeringsmethoden voor veel voorkomende constructies

Maatvoeringsmethoden voor gewone gaten (blinde gaten, draadgaten, verzonken gaten, verzonken gaten); maatvoeringsmethoden voor afschuiningen.

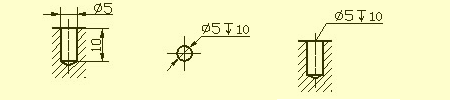

❖ Blind gat

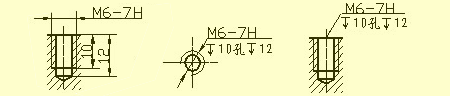

❖ Schroefdraadgat

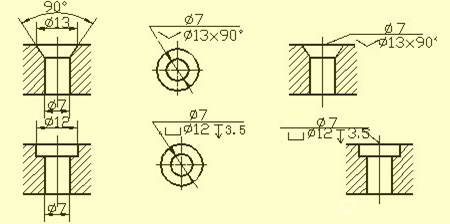

❖ Verzinkboor

❖ Verzinkgat

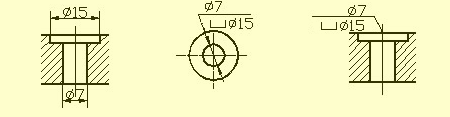

❖ Afschuining

Bewerkte structuren op het onderdeel

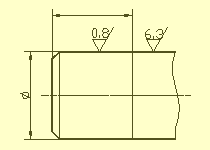

❖ Ondersnijdingsgroef en uitloopgroef van de slijpschijf

Om het verwijderen van het gereedschap van het onderdeel te vergemakkelijken en om ervoor te zorgen dat de oppervlakken van de onderdelen die in contact komen tijdens de montage hetzelfde zijn, moet een voorbewerkte ondersnijdingsgroef of een overloopgroef voor slijpschijven worden aangebracht in het stadium waarin het oppervlak wordt bewerkt. verwerkt.

Over het algemeen kan de maat van de ondersnijding worden aangegeven als “groefdiepte x diameter” of “groefdiepte x groefbreedte”. De overloopgroef van de slijpschijf bij het slijpen van het kopvlak of de buitenste cirkel.

❖Boorstructuur

Blinde gaten die met een boormachine zijn geboord, hebben aan de onderkant een hoek van 120 graden. De diepte van het cilinderdeel is de boordiepte, exclusief de put. De overgang tussen het getrapte gat en de 120 graden kegel wordt gemarkeerd door een kegel met een tekenmethode en maatvoering.

Om nauwkeurig boren te garanderen en om te voorkomen dat de boor breekt, is het belangrijk dat de as van de boor zo loodrecht mogelijk staat op het vlak van het uiteinde dat wordt geboord. De onderstaande afbeelding laat zien hoe u de drie booreindvlakken correct structureert.

❖Bazen en kuiltjes

Over het algemeen moeten de oppervlakken die in contact komen met andere onderdelen of onderdelen behandeld worden. Nokken en putten op gietstukken zijn gewoonlijk ontworpen om het verwerkingsoppervlak te verkleinen en tegelijkertijd een goed contact tussen de oppervlakken te garanderen. Steunvlaknokken en steunvlakputten zijn vastgeschroefd; om het verwerkingsoppervlak te verkleinen, wordt een groef gemaakt.

Gemeenschappelijke onderdeelstructuren

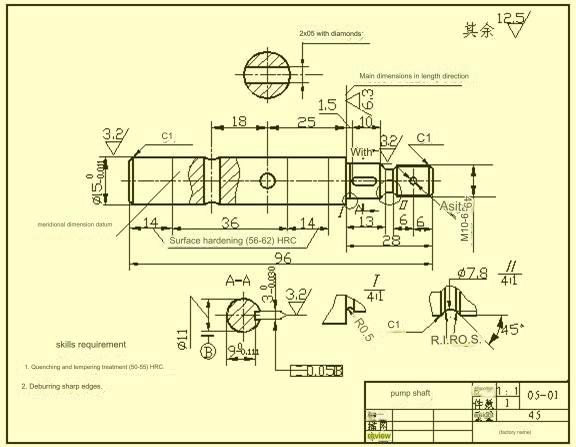

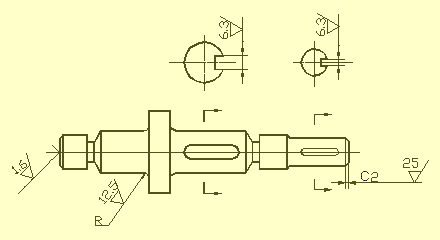

❖Asbusonderdelen

Assen, bussen en andere onderdelen zijn voorbeelden van dergelijke onderdelen. Zolang het basisaanzicht en de dwarsdoorsneden worden getoond, is het mogelijk om de lokale structuur en hoofdkenmerken ervan weer te geven. De projectie-as wordt meestal horizontaal geplaatst om het bekijken van de tekening gemakkelijker te maken. De as moet op een verticale zijlijn worden geplaatst.

De as van de bus wordt gebruikt om de radiale afmetingen te meten. Dit wordt gebruikt om bijvoorbeeld F14 en F11 te bepalen (zie paragraaf AA). De figuur is getekend. De ontwerpvereisten zijn afgestemd op de procesbenchmark. Wanneer u bijvoorbeeld asonderdelen op een draaibank bewerkt, kunt u vingerhoeden gebruiken om het middengat van de as te duwen. In de lengterichting kan het belangrijke kopvlak of contactoppervlak (schouder) of bewerkte oppervlak als maatstaf worden gebruikt.

In de figuur is te zien dat de rechterschouder met oppervlakteruwheid Ra6,3 de belangrijkste referentie is voor de afmetingen in de lengterichting. Er kunnen maten als 13, 14, 1,5 en 26,5 uit worden getrokken. De hulpbasis markeert de totale lengte van de as 96.

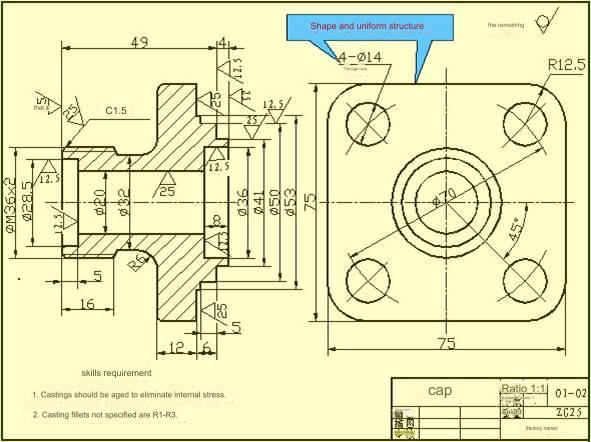

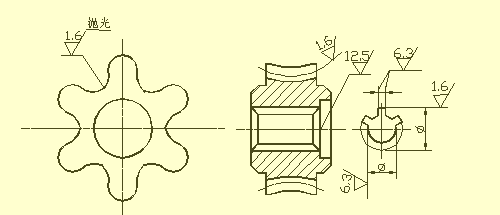

❖Onderdelen schijfafdekking

Dit type onderdeel is over het algemeen een platte schijf. Het omvat eindkappen, kleppendeksel, tandwielen en andere componenten. De hoofdstructuur van deze onderdelen is een roterend lichaam met verschillende flenzen en gelijkmatig verdeelde ronde gaten. Lokale structuren, zoals ribben. Als algemene regel geldt dat u bij het selecteren van aanzichten het doorsnedeaanzicht langs de as of het symmetrievlak als hoofdaanzicht moet kiezen. U kunt ook andere aanzichten aan de tekening toevoegen (zoals een linkeraanzicht, een rechteraanzicht of een bovenaanzicht) om de uniformiteit van de structuur en de vorm te tonen. In de figuur wordt getoond dat een linkerzijaanzicht is toegevoegd om de vierkante flens te tonen, met zijn afgeronde hoeken en gelijkmatig verdeeld over vier doorlopende gaten.

Bij het meten van componenten van schijfafdekkingen wordt doorgaans de bewegingsas over het gat van de as gekozen als de radiale afmetingsas en wordt de belangrijkste rand doorgaans gekozen als het primaire afmetingsreferentiepunt in de lengterichting.

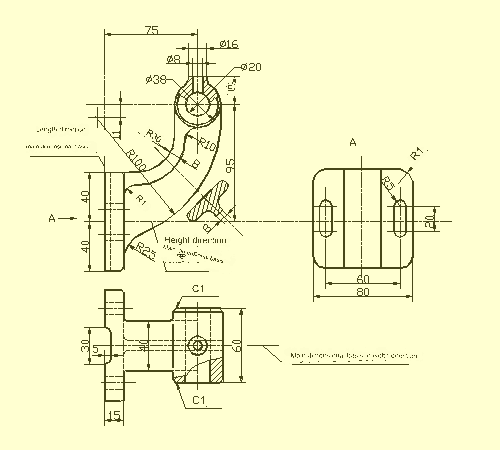

❖ Onderdelen voor de vork

Ze omvatten doorgaans de drijfstangen en steunen van de schakelvorken, en diverse andere componenten. Vanwege hun verschillende verwerkingsposities wordt er rekening gehouden met de werklocatie en de vorm van het onderdeel bij het kiezen van het aanzicht dat als primair wordt gebruikt. De selectie van alternatieve weergaven vereist doorgaans ten minste twee basisperspectieven, evenals passende sectieweergaven, gedeeltelijke weergaven en andere expressietechnieken die worden gebruikt om te laten zien hoe de structuur lokaal is voor het stuk. De selectie van weergaven in de onderdelen van het pedaalzittingdiagram is eenvoudig en gemakkelijk te begrijpen. Om de grootte van de ribbe uit te drukken en te dragen is het juiste aanzicht niet nodig, maar voor de ribbe die T-vormig is, is het beter om de dwarsdoorsnede te gebruiken. geschikt.

Bij het meten van de afmetingen van vorkvormige componenten worden de basis van het onderdeel en het symmetrievlak van het stuk vaak gebruikt als maatreferentiepunt. Bekijk het diagram voor methoden voor het bepalen van de afmetingen.

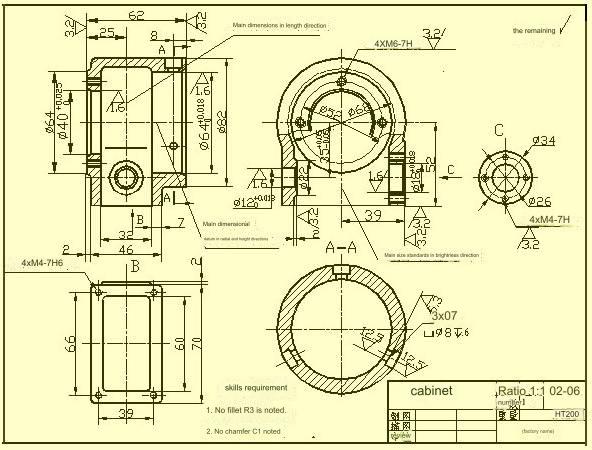

❖Delen van de doos

Over het algemeen zijn de vorm en de structuur van onderdelen ingewikkelder dan die van de andere drie soorten onderdelen. Bovendien veranderen de posities van de verwerking. Ze omvatten doorgaans kleplichamen, reductiekasten voor pomplichamen en diverse andere componenten. Bij het selecteren van een weergave voor de hoofdweergave zijn de belangrijkste aandachtspunten de locatie van het werkgebied en de kenmerken van de vorm. Als u andere aanzichten kiest, moeten geschikte hulpaanzichten, zoals doorsneden of deelaanzichten, doorsneden en schuine aanzichten, worden geselecteerd op basis van de situatie. Ze moeten de externe en interne structuur van het stuk duidelijk weergeven.

In termen van dimensionering wordt vaak gebruik gemaakt van de as die moet worden gebruikt door het montageoppervlak van de ontwerpsleutel en het contactgebied (of procesoppervlak), evenals het symmetrieplan (breedte lengte) van de hoofdstructuur van de doos, enz. als de afmetingen van de referentie. Als het gaat om de delen van de doos die moeten worden gesneden, moeten de afmetingen zo nauwkeurig mogelijk worden gemarkeerd om het hanteren en inspecteren te vergemakkelijken.

Oppervlakteruwheid

❖ Concept van ruwheid van het oppervlak

De microscopisch gevormde geometrische kenmerken, bestaande uit pieken en dalen met kleine openingen over het oppervlak, staan bekend als ruwheid van het oppervlak. Dit wordt veroorzaakt door de krassen die gereedschap op de oppervlakken achterlaat tijdens het vervaardigen van onderdelen, en de vervorming veroorzaakt door het plastic van het metaaloppervlak tijdens het snijden en snijden en splijten.

De ruwheid van oppervlakken is ook een wetenschappelijke indicator om de kwaliteit van het oppervlak van de onderdelen te evalueren. Het beïnvloedt de eigenschappen van de onderdelen, hun aanpassingsnauwkeurigheid, slijtvastheid, corrosiebestendigheid, uiterlijk en uiterlijk van de afdichting. van het onderdeel.

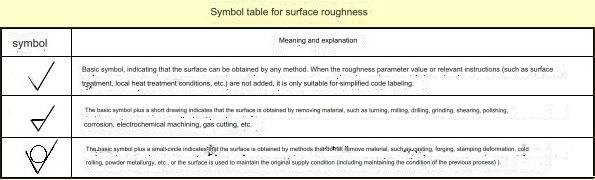

❖ Oppervlakteruwheid codeert symbolen, markeringen en merktekens

Het GB/T 131-393 document specificeert de oppervlakteruwheidscode en de notatietechniek ervan. De symbolen die de ruwheid van de oppervlakte-elementen op de tekening aangeven, staan in de volgende tabel.

❖ Belangrijkste evaluatieparameters van de ruwheid van oppervlakken

De parameters die worden gebruikt om de ruwheid van het oppervlak van het onderdeel te evalueren zijn:

1.) Rekenkundig gemiddelde afwijking van contour (Ra)

Het rekenkundig gemiddelde van de absolute waarde van de contourverschuiving in de lengte. De waarden van Ra en de bemonsteringsduur worden in deze tabel weergegeven.

2.) Maximale maximale profielhoogte (Rz)

De bemonsteringsduur is de ruimte tussen de bovenste en onderste lijnen van de contourpiek.

Let op: Ra-parameter heeft de voorkeur bij gebruik van.

❖ De vereisten voor het labelen van de oppervlakteruwheid

1.) Een voorbeeld van codelabeling om de ruwheid van het oppervlak aan te geven.

De oppervlakteruwheidshoogtewaarden Ra, Rz en Ry worden gelabeld met numerieke waarden in de code, tenzij het mogelijk is om de parametercode weg te laten. Ra is niet vereist in plaats van de juiste waarde voor de parameter. Rz of Ry moet vooraf worden geïdentificeerd naar willekeurige parameterwaarden. Bekijk de tabel voor een voorbeeld van hoe u kunt labelen.

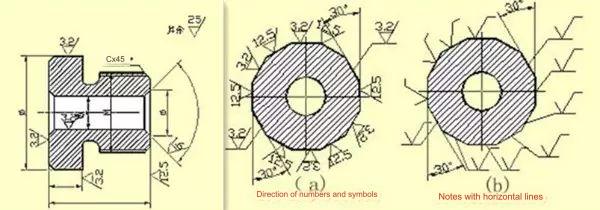

2.) Techniek voor het markeren van symbolen en cijfers op ruwe oppervlakken

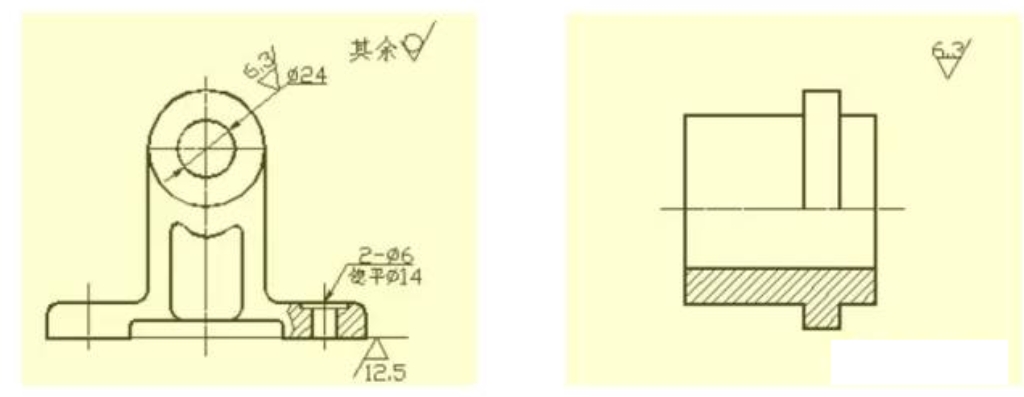

❖ Hoe markeer ik de ruwheid van oppervlaktesymbolen op tekeningen

1.) De ruwheid van het oppervlak (symbool) moet zo worden geplaatst dat de contourlijnen of maatlijnen zichtbaar zijn, of op hun verlengingslijnen. De punt van het symbool moet van de buitenkant van het materiaal naar het oppervlak wijzen.

2.) 2. De specifieke richting voor symbolen en cijfers in de ruwheidscode op oppervlakken moet worden gemarkeerd in overeenstemming met de voorschriften.

Een goed voorbeeld van het markeren van de ruwheid van het oppervlak

Dezelfde tekening wordt gebruikt, want elk oppervlak wordt meestal gemarkeerd met alleen het symbool van één generatie dat het dichtst bij de maatlijn ligt. Als het gebied niet groot genoeg is of moeilijk te markeren is, is het mogelijk om een lijn te trekken. Wanneer alle oppervlakken van een item aan dezelfde eisen voor oppervlakteruwheid voldoen, kunnen de markeringen gelijkmatig rechtsboven in uw tekening worden aangebracht. Wanneer het merendeel van de oppervlakken van een stuk dezelfde oppervlakteruwheidsspecificaties heeft, is de meest gebruikte code (symbool) tegelijkertijd. Schrijf dit linksboven in uw tekening. Voeg ook ‘rust’ ‘rust’ toe. De afmetingen van alle uniform geïdentificeerde oppervlakteruwheidssymbolen (symbolen) en uitlegtekst moeten 1,4 keer de hoogte van de markeringen op de tekening zijn.

De ruwheid van het oppervlak (symbool) op het continu gebogen oppervlak van het onderdeel, het oppervlak van herhaalde elementen (zoals tanden, gaten, groeven, gaten of groeven) en het discontinue oppervlak verbonden door dunne, ononderbroken lijnen zijn slechts slechts één keer waargenomen.

Als er meerdere specificaties zijn voor de oppervlakteruwheid voor exact hetzelfde gebied, moet de dunne ononderbroken lijn worden getrokken om de scheidingslijn aan te geven en moeten de juiste ruwheid en afmetingen worden genoteerd.

Als wordt vastgesteld dat de tandvorm niet is terug te vinden op het oppervlak van schroefdraad, tandwielen of andere tandwielen. De ruwheid van de oppervlaktecode (symbool) is te zien in de afbeelding.

De ruwheidscodes voor het werkoppervlak van het centrale gat, de zijkant van de spiebaanafwerkingen en afschuiningen zouden het etiketteringsproces kunnen vereenvoudigen.

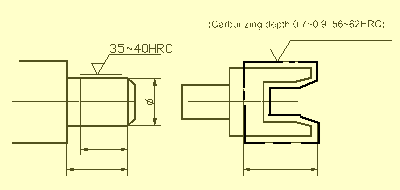

Als decnc-gefreesde onderdelenmoeten worden behandeld met hitte of gedeeltelijk moeten worden gecoat (gecoat), het hele gebied moet worden gemarkeerd met dikke lijnen of stippellijnen en de afmetingen die daarmee overeenkomen, moeten duidelijk worden gemarkeerd. De specificaties kunnen horizontaal op de lijn langs de lange rand van het oppervlakteruwheidssymbool verschijnen.

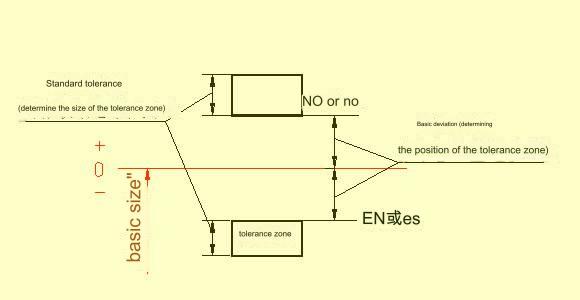

Basistoleranties en standaardafwijkingen

Om de productie te vergemakkelijken, is interoperabiliteit mogelijkcnc-gefreesde componentenen aan verschillende gebruikseisen voldoen, bepaalt de nationale standaard “Limits and Fits” dat de tolerantiezone uit twee componenten bestaat: de standaardtolerantie en de basisafwijking. De standaardtolerantie bepaalt hoe groot de tolerantiezone is en de basisafwijking bepaalt het gebied van de tolerantiezone.

1.) Standaardtolerantie (IT)

De kwaliteit van de Standaardtolerantie wordt bepaald door de grootte van de basis en de klasse. Een tolerantieklasse is een maatstaf die de nauwkeurigheid van metingen definieert. Het is verdeeld in 20 niveaus, met name IT01, IT0 en IT1. ,…, IT18. De nauwkeurigheid van de maatmetingen neemt af naarmate u van IT01 naar IT18 gaat. Voor meer specifieke normen voor standaardtoleranties, bekijk de relevante normen.

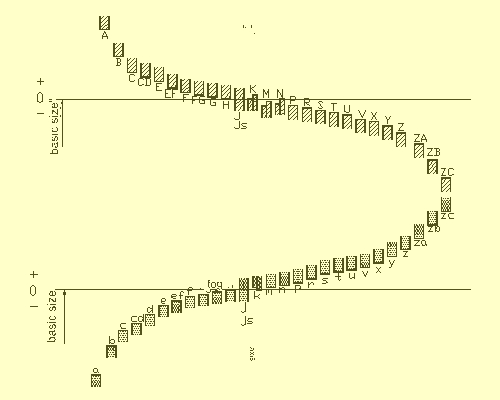

Fundamentele afwijking

Basisafwijking is de bovenste of onderste afwijking ten opzichte van nul in de standaardlimieten, en verwijst in het algemeen naar een afwijking dichtbij nul. De basisafwijking is kleiner als de tolerantiezone hoger is dan de nullijn; anders is het hoger. De 28 basisafwijkingen zijn geschreven in Latijnse letters met hoofdletters voor de gaten en kleine letters om de schachten weer te geven.

Op het diagram met basisafwijkingen is het duidelijk dat de basisafwijking van het gat AH en de basisafwijking van de as kzc de lagere afwijking vertegenwoordigen. De basisafwijking KZC van het gat vertegenwoordigt de bovenste afwijking. De bovenste en onderste afwijkingen voor het gat en de as bedragen respectievelijk +IT/2 en –IT/2. Het basisafwijkingsdiagram toont niet de grootte van de tolerantie, maar alleen de locatie ervan. De standaardtolerantie is het tegenoverliggende uiteinde van een opening aan het uiteinde van een tolerantiezone.

Volgens de definitie voor maattoleranties is de berekeningsformule voor de basisafwijking en standaard:

EI = ES + IT

ei=es+IT of es=ei+IT

De tolerantiezonecode voor het gat en de as bestaat uit twee codes: de basisafwijkingscode en de tolerantiezoneklasse.

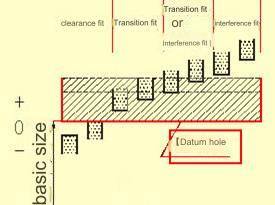

Samenwerken

Passing is de relatie tussen de tolerantiezone van de gaten en assen die dezelfde basisafmeting hebben en met elkaar gecombineerd zijn. De passing tussen de as en het gat kan strak of los zijn, afhankelijk van de toepassingsvereisten. Daarom specificeert de nationale norm de verschillende soorten pasvormen:

1) Vrije pasvorm

Het gat en de as moeten in elkaar passen met een minimale speling van nul. De gattolerantiezone is hoger dan de astolerantiezone.

2) De overgangssamenwerking

Er kunnen openingen ontstaan tussen de as en het gat wanneer ze worden gemonteerd. De tolerantiezone van het gat overlapt die van de as.

3) Interferentiepassing

Bij het monteren van de as en het gat is er sprake van interferentie (inclusief minimale interferentie gelijk aan nul). De tolerantiezone voor de as is lager dan de tolerantiezone voor het gat.

❖ Benchmarksysteem

Bij de vervaardiging vancnc-gefreesde onderdelenwordt een onderdeel als referentiepunt geselecteerd en is de afwijking ervan bekend. Het referentiesysteem is een manier om verschillende soorten passingen met verschillende eigenschappen te verkrijgen, door de afwijking van een ander onderdeel dat geen referentiepunt is, te veranderen. Nationale normen specificeren twee benchmarksystemen op basis van de feitelijke productievereisten.

1) Het basisgatensysteem wordt hieronder weergegeven.

Basisgatensysteem (ook wel basisgatensysteem genoemd) is een systeem waarbij de tolerantiezones van een gat dat een bepaalde afwijking heeft van de standaard en de tolerantiezones van een as die verschillende afwijkingen hebben van de standaard verschillende passingen vormen. Hieronder vindt u een beschrijving van het basisgatensysteem. Raadpleeg het onderstaande diagram.

①Basisgatensysteem

2) Het basisassysteem wordt hieronder weergegeven.

Basisschachtsysteem (BSS) – Dit is een systeem waarbij de tolerantiezones van een as en een gat, elk met een andere basisafwijking, verschillende passingen vormen. Hieronder vindt u een beschrijving van het basisassysteem. De referentie-as is de as in de basisas. De basisafwijkingscode (h) is h en de bovenste afwijking is 0.

②Basis schachtsysteem

❖ Code voor samenwerking

Pascode bestaat uit de tolerantiezonecode voor het gat en de as. Het is geschreven in fractionele vorm. De tolerantiezonecode voor het gat staat in de teller, terwijl de tolerantiecode voor de as in de noemer staat. Een basisas is elke combinatie die h als teller bevat.

❖ Markeringstoleranties en pasvorm op tekeningen

1) Gebruik de gecombineerde markeermethode om toleranties te markeren en op de montagetekening te passen.

2) Er worden twee verschillende soorten markering gebruiktmachinale onderdelentekeningen.

Geometrische tolerantie

Er zijn geometrische fouten en fouten in de onderlinge positie nadat de onderdelen zijn verwerkt. De cilinder kan een gekwalificeerde maat hebben, maar aan het ene uiteinde groter zijn dan het andere, of dikker in het midden, terwijl hij aan beide uiteinden dunner is. Het kan ook zijn dat de dwarsdoorsnede niet rond is, wat een vormfout is. Na verwerking kunnen de assen van elk segment verschillend zijn. Dit is een positionele fout. Vormtolerantie is de variatie die kan worden gemaakt tussen de ideale en de werkelijke vorm. Positietolerantie is de variatie die kan worden gemaakt tussen de werkelijke en ideale posities. Beide staan bekend als geometrische toleranties.

Opsommingstekens met geometrische tolerantie

❖ Tolerantiecodes voor vormen en posities

De nationale norm GB/T1182-1996 specificeert de gebruikscodes om vorm- en positietoleranties aan te geven. Wanneer de geometrische tolerantie tijdens de daadwerkelijke productie niet door een code kan worden gemarkeerd, kan de tekstbeschrijving worden gebruikt.

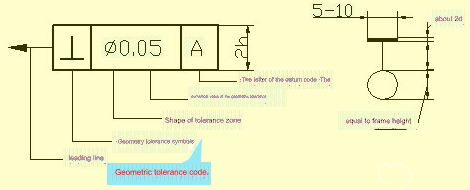

Geometrische tolerantiecodes bestaan uit: geometrische tolerantieframes, richtlijnen, geometrische tolerantiewaarden en andere gerelateerde symbolen. De lettergrootte in het kader heeft dezelfde hoogte als het lettertype.

❖ Geometrische tolerantiemarkering

De tekst nabij de geometrische tolerantie weergegeven in de figuur kan worden toegevoegd om het concept aan de lezer uit te leggen. Het hoeft niet in de tekening te worden opgenomen.

Anebon is trots op de hogere klanttevredenheid en brede acceptatie als gevolg van Anebon's aanhoudende streven naar hoge kwaliteit, zowel op het gebied van product als service voor CE-certificaat, op maat gemaakte hoogwaardige computercomponenten, CNC-gedraaide onderdelen frezen van metaal, Anebon blijft met onze consumenten het WIN-WIN-scenario najagen . Anebon verwelkomt klanten van over de hele wereld van harte die op bezoek komen en een langdurige romantische relatie opbouwen.

CE-certificaat China cnc gefreesde aluminium componenten,CNC-gedraaide onderdelenen cnc-draaibankonderdelen. Alle medewerkers in de fabriek, winkel en kantoor van Anebon strijden voor één gemeenschappelijk doel: betere kwaliteit en service bieden. Echt zakendoen is het verkrijgen van een win-winsituatie. Wij willen graag meer ondersteuning bieden aan klanten. Verwelkom alle aardige kopers om details van onze producten en oplossingen met ons te communiceren!

Wilt u meer weten of een offerte aanvragen, neem dan contact met ons opinfo@anebon.com

Posttijd: 29 november 2023