Hoeveel weet u over de methode van het snijden van metaaldraad?

Metaalsnijden voor draadsnijden omvat doorgaans processen zoals tappen, draadfrezen en draadsnijden met één punt. Deze methoden worden vaak gebruikt bij de productie om interne of externe schroefdraad op metalen componenten te creëren.

Tappen is een proces waarbij een tapgereedschap wordt gebruikt om schroefdraad in voorgeboorde gaten te snijden. Het wordt vaak gebruikt voor het maken van interne threads. Bij draadfrezen wordt daarentegen gebruik gemaakt van een roterend snijgereedschap met meerdere tanden om het draadprofiel geleidelijk af te snijden. Deze methode wordt vaak gebruikt voor zowel interne als externe threads.

Bij enkelpunts draadsnijden wordt een snijgereedschap met een enkele snijkant gebruikt om schroefdraad op een werkstuk te snijden. Deze methode wordt vaak gebruikt in draaibanken of draaimachines om precieze schroefdraad te creëren.

De keuze van de methode hangt af van factoren zoals het type materiaal dat wordt ingeregen, het gewenste draadprofiel, de vereiste nauwkeurigheid en het productievolume. Voor verschillende toepassingen en industriële vereisten kunnen verschillende gereedschappen, machines en technieken worden gebruikt.

1. Belangrijke basiskennis van draadverwerking

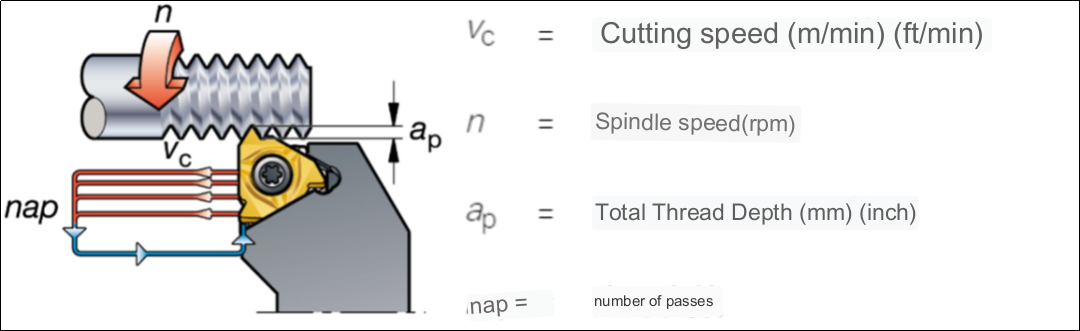

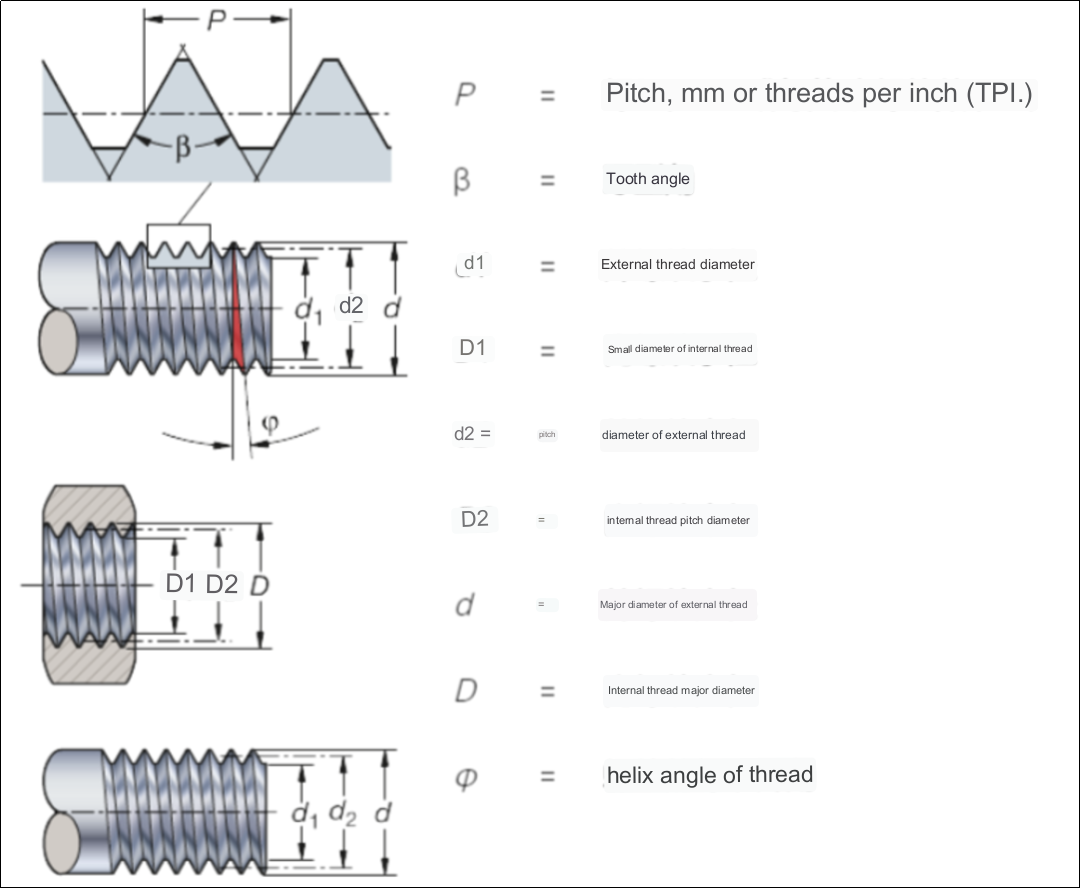

1. Definitie van termen

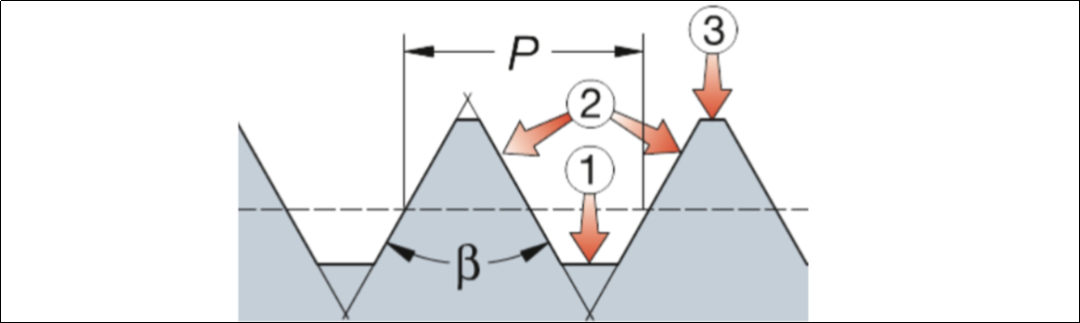

①Onderkant van de tand ②Zijkant van de tand ③Bovenkant van de tand

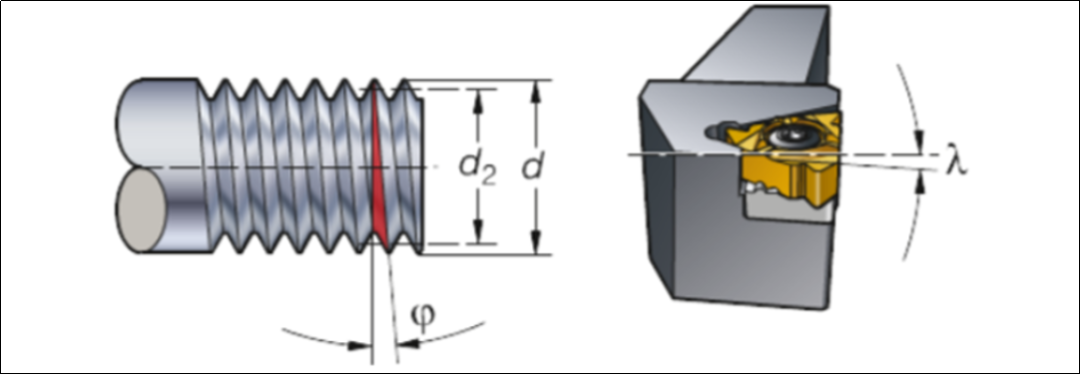

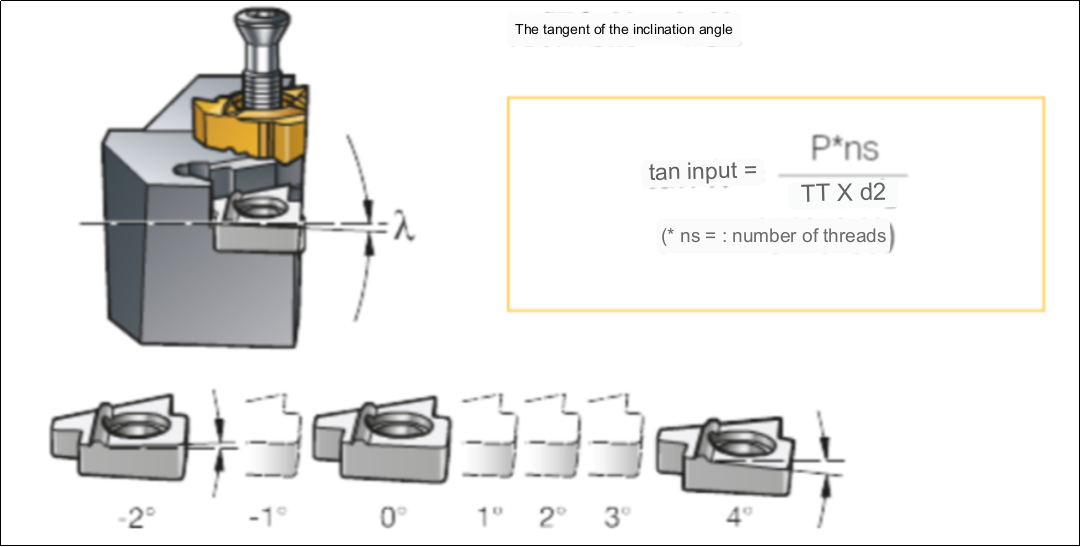

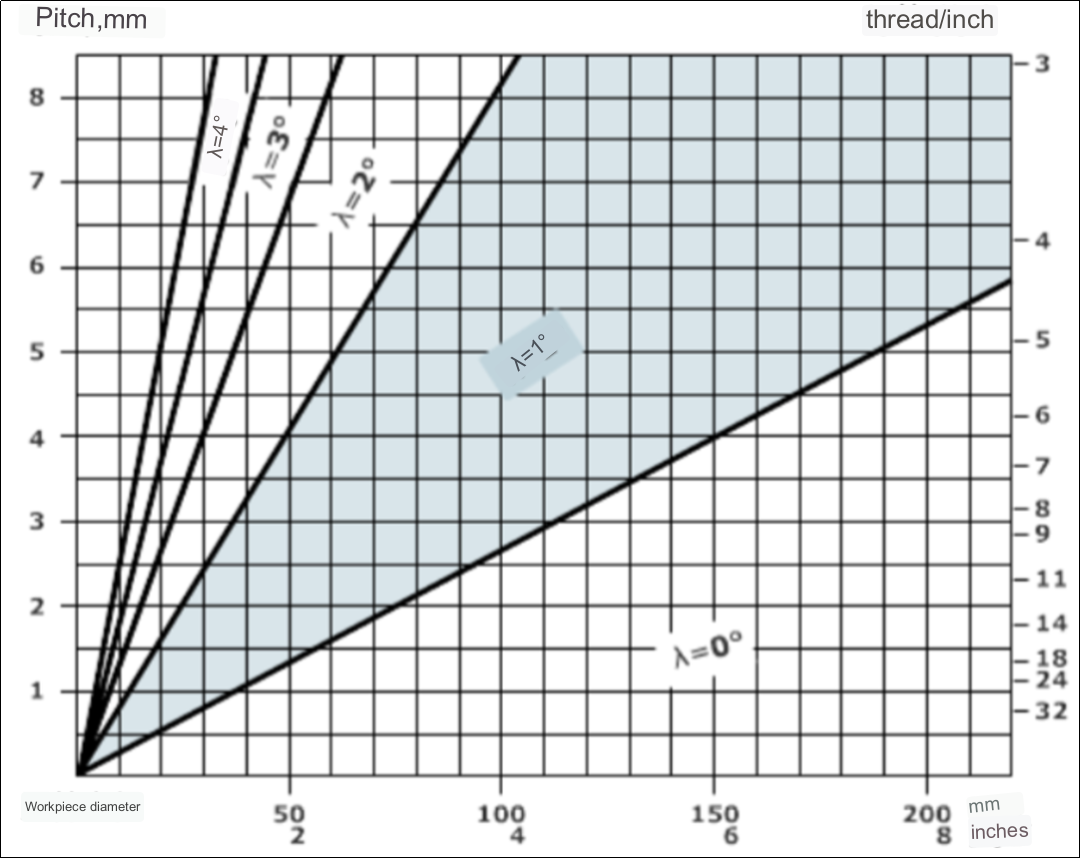

Spiraalhoek:

De spiraalhoek is afhankelijk van de diameter en spoed van de schroefdraad.

Pas de flankontlasting van het blad aan door de vulring te vervangen.

De hellingshoek van het blad is γ. De meest voorkomende schuine hoek is 1°, wat overeenkomt met een standaard vulring in de houder.

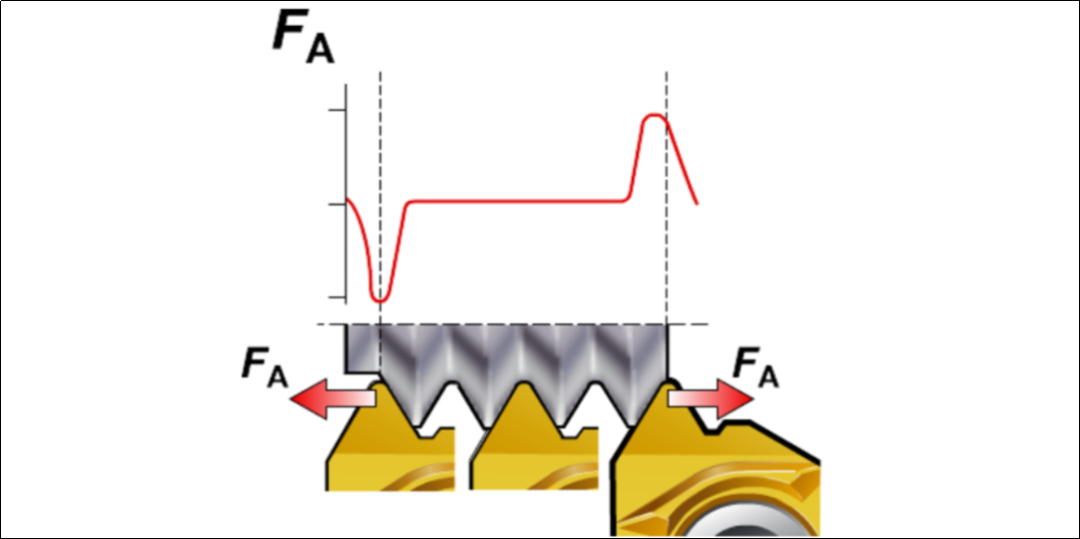

Snijkrachten bij het in- en uittreden van de schroefdraad:

De hoogste axiale snijkrachten bij draadsnijbewerkingen treden op tijdens het in- en uitgaan van het snijgereedschap in het werkstuk.

Te hoge snijgegevens kunnen beweging van een onbetrouwbaar geklemde wisselplaat veroorzaken.

Kantel het mes voor ruimte:

De afschuiningshoek kan worden ingesteld met een vulring onder het lemmet in de handgreep. Raadpleeg het diagram in de gereedschapscatalogus om te selecteren welke vulring u wilt gebruiken. Alle houders worden geleverd met standaard vulplaatjes ingesteld op een hellingshoek van 1°.

Kies de vulring op basis van de schuine hoek. De diameter van het werkstuk en de spoed van de schroefdraad beïnvloeden de spaanhoek. Zoals uit onderstaande figuur blijkt, is de diameter van decnc-draaibank onderdelenAls de afstand 40 mm is en de steek 6 mm is, moet het vereiste vulstuk een schuine hoek van 3° hebben (standaard vulplaatjes kunnen niet worden gebruikt).

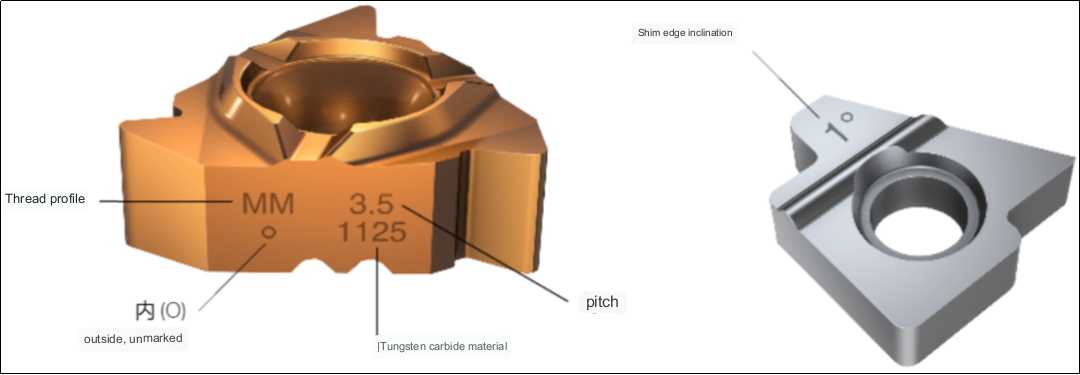

Markeringen voor draadsnijplaten en vulringen:

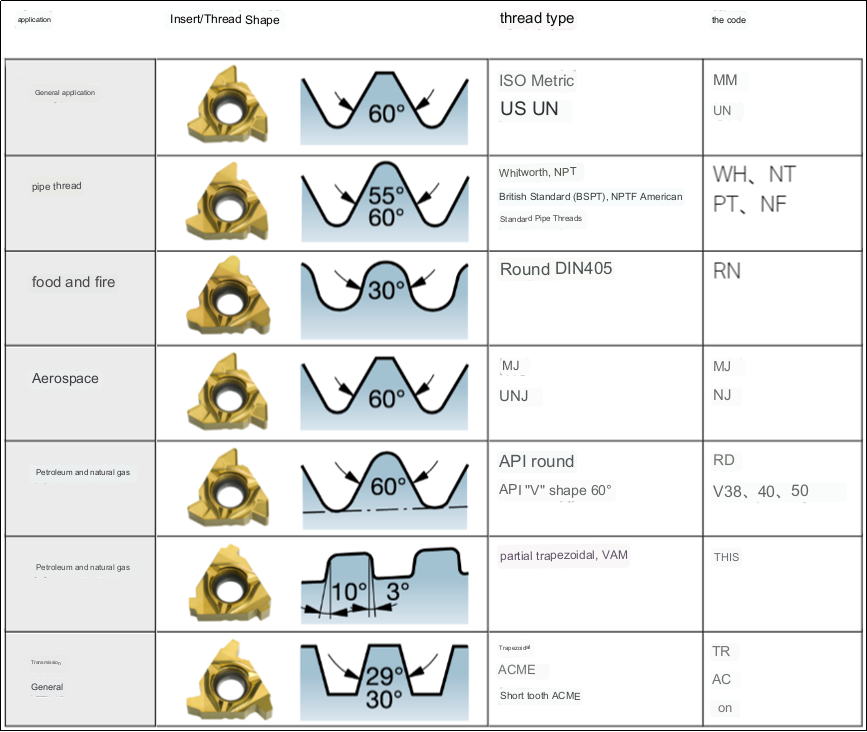

Draadvorm en zijn toepassing:

2. Type schroefdraadinzet en klemschema

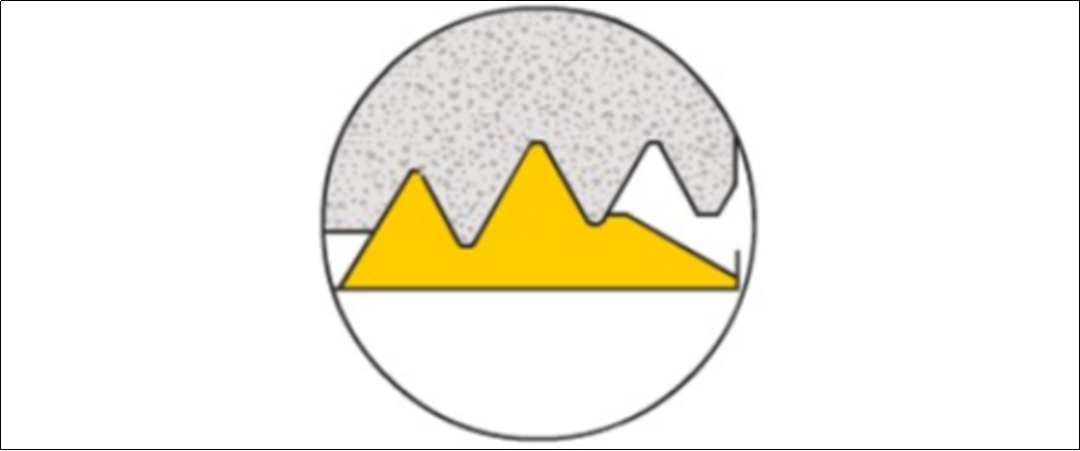

1. Mes met meerdere tanden

Voordeel:

Verminder het aantal feeds

Zeer hoge productiviteit

Tekortkoming:

Stabiele klemming nodig

Na het draadsnijden is voldoende terugtrekruimte nodig

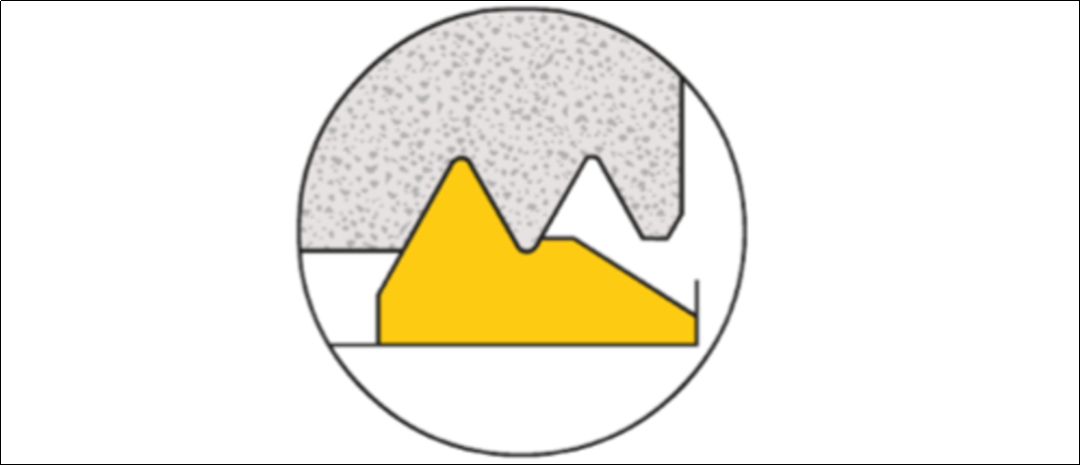

2. Blad met volledig profiel

Voordeel:

Meer controle over de draadvorm

minder storingen

Tekortkoming:

Eén mes kan slechts één steek snijden

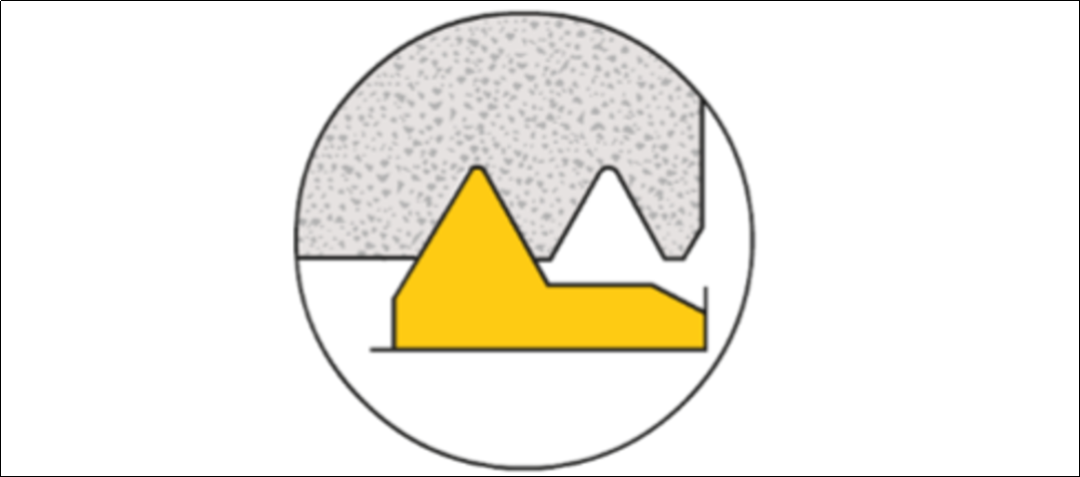

3. V-profielmes

Voordeel:

Flexibiliteit, hetzelfde inzetstuk kan voor meerdere pitches worden gebruikt.

Tekortkoming:

Er kunnen bramen ontstaan en deze moeten worden ontbraamd.

Klemoplossing i-LOCK:

Extreem stijve schroefdraad met vaste inzetstukken

Geleid door de geleiderail wordt het mes in de juiste positie gepositioneerd

De schroef drukt het inzetstuk op de geleiderail terug naar de radiale aanslag op een contactvlak (rood contactvlak) in de wisselplaatzitting

Betrouwbare wisselplaatinterface zorgt voor een langere standtijd en een hogere draadkwaliteit

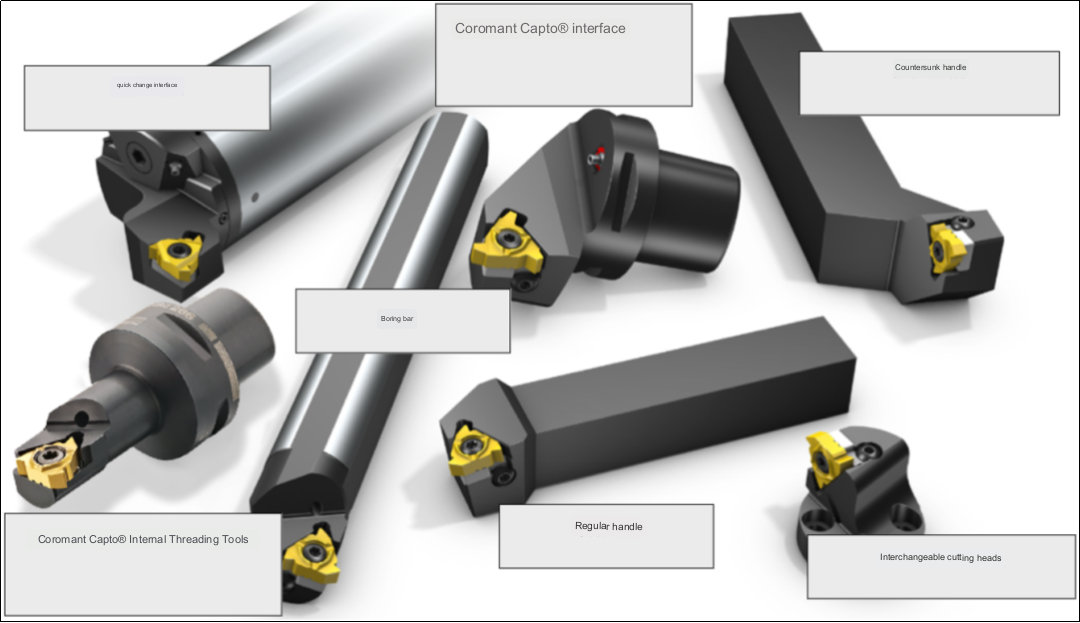

Diverse handvatten:

3. Drie verschillende soorten voermethoden

De voedingsmethode kan een aanzienlijke invloed hebben op de draadsnijprces. Het heeft invloed op: snijcontrole, wisselplaatslijtage, draadkwaliteit en standtijd.

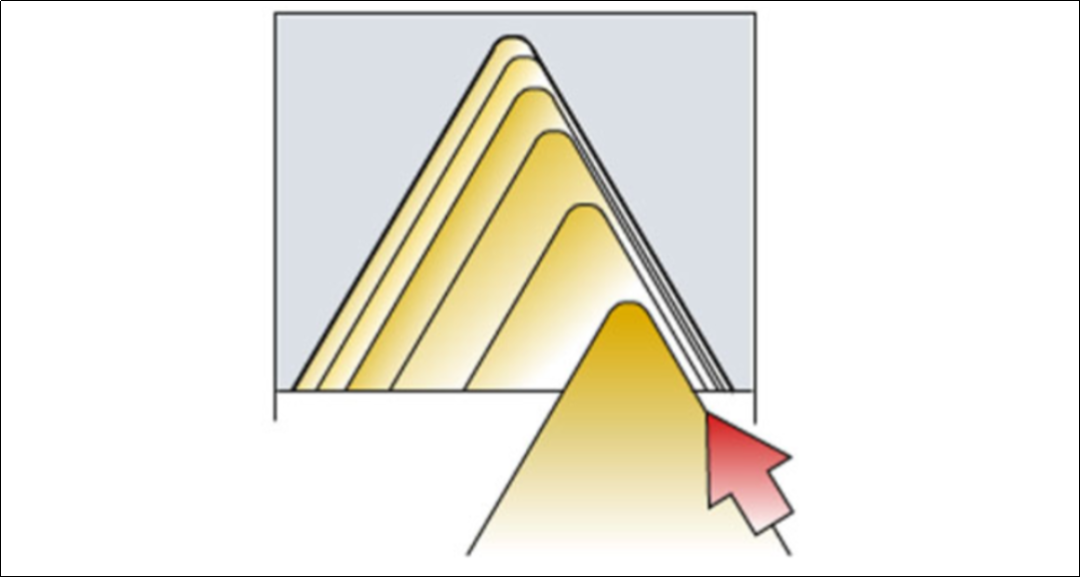

1. Verbeterde zijtoevoer

De meeste CNC-bewerkingsmachines kunnen deze methode voor het doorvoeren van cyclusprogramma's gebruiken:

Spaanders versus conventionele draaisoorten – gemakkelijker te vormen en te geleiden

Axiale snijkracht vermindert het trillingsrisico

De chips zijn dik, maar raken slechts één kant van de wisselplaat

Verminderde warmteoverdracht naar het mes

Eerste keuze voor de meeste draadsnijbewerkingen

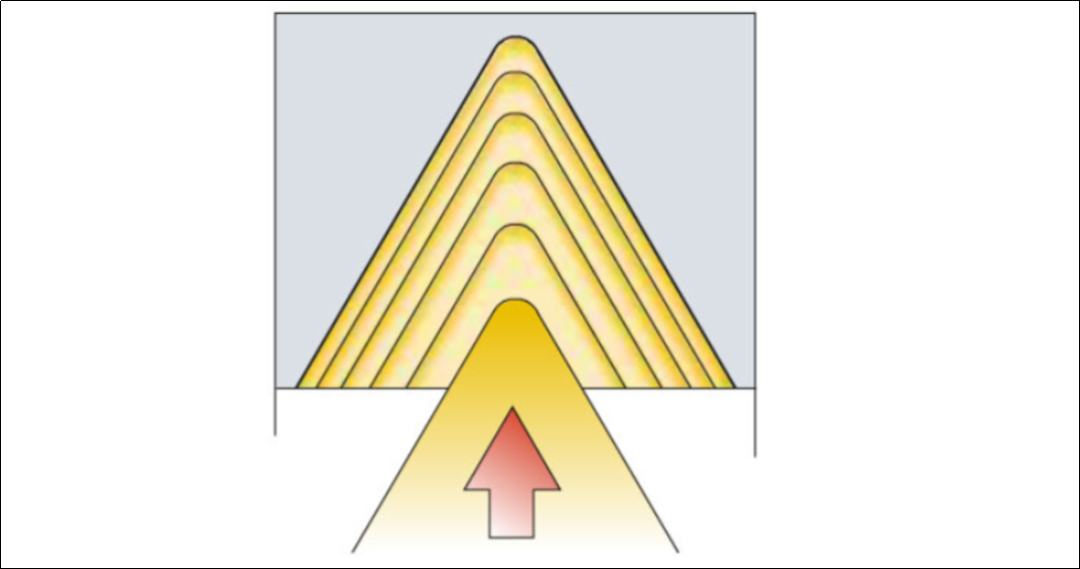

2. Radiale invoer

Meest gebruikelijke methode – de enige methode die oudere niet-CNC-draaibanken kunnen gebruiken:

Produceert harde “V”-vormige spanen

Uniforme messlijtage

Insteekzakken worden blootgesteld aan hoge temperaturen, waardoor de invoerdiepte wordt beperkt

Geschikt voor het verwerken van fijne draad

Mogelijke trillingen en slechte spaanbeheersing bij het bewerken van grove schroefdraden

Eerste keuze voor werkgeharde materialen

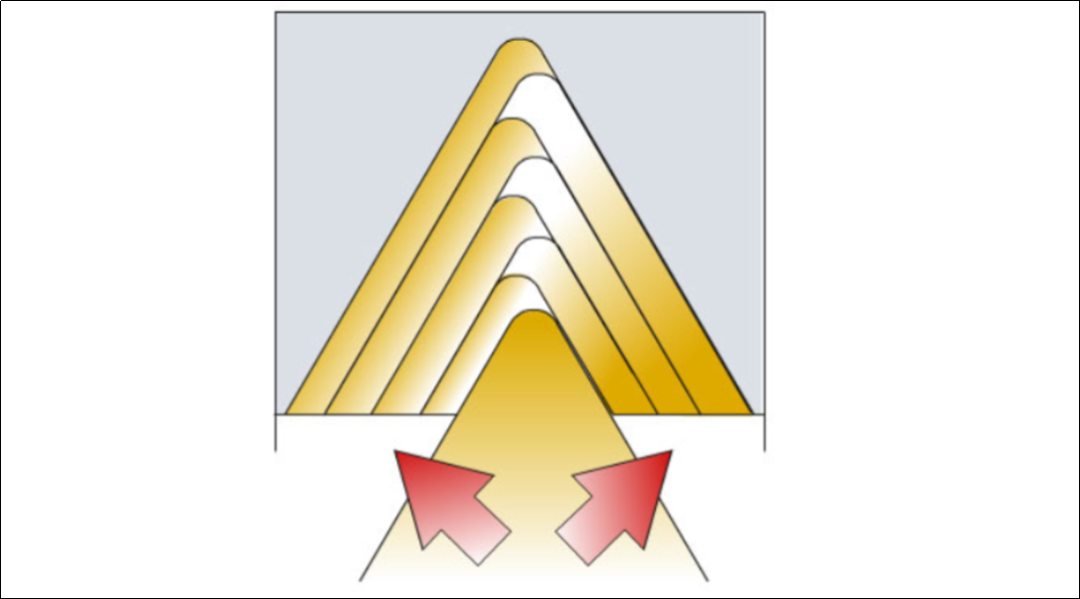

3. Alternatieve voeding

aanbevolen voor grote tanden

Uniforme wisselplaatslijtage en maximale standtijd bij het bewerken van schroefdraad met zeer grote spoed

Chips worden in twee richtingen geleid, waardoor ze moeilijk te controleren zijn

4. Methoden om de verwerkingsresultaten te verbeteren

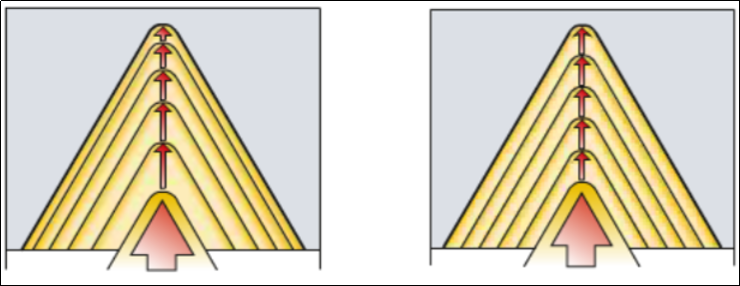

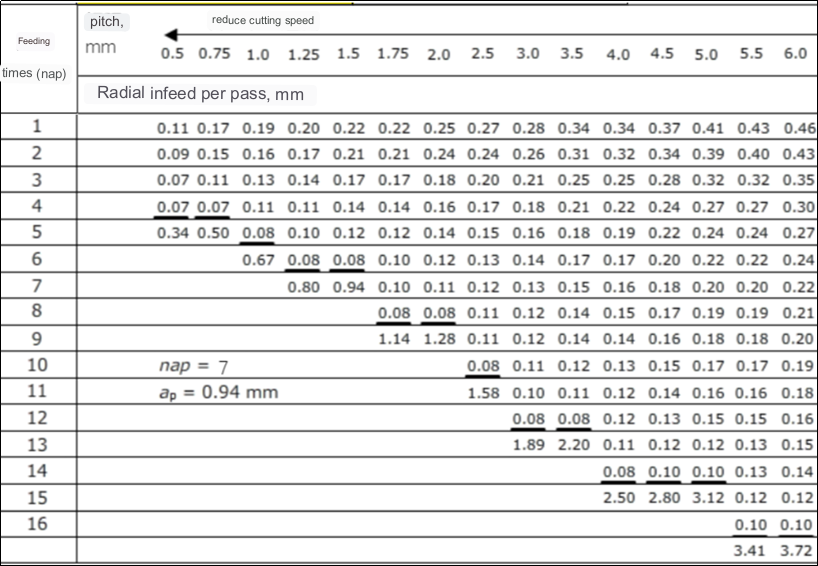

Afnemende snedediepte (links), constante snedediepte (rechts)

1. De snedediepte neemt laag voor laag af (het spaanoppervlak blijft ongewijzigd)

In staat om een constant spaanoppervlak te bereiken, wat de meest gebruikte methode is in NC-programma's.

Diepste eerste doorgang

Volg de aanbevelingen in de voedingstabel in de catalogus

Meer “gebalanceerd” chipgebied

De laatste doorgang is eigenlijk ongeveer 0,07 mm

2. Constante snedediepte

Elke pas heeft dezelfde diepte, ongeacht het aantal passen.

Er worden hogere eisen aan het lemmet gesteld

Zorg voor een optimale spaanbeheersing

Het mag niet worden gebruikt als de steek groter is dan TP1,5 mm of 16TP

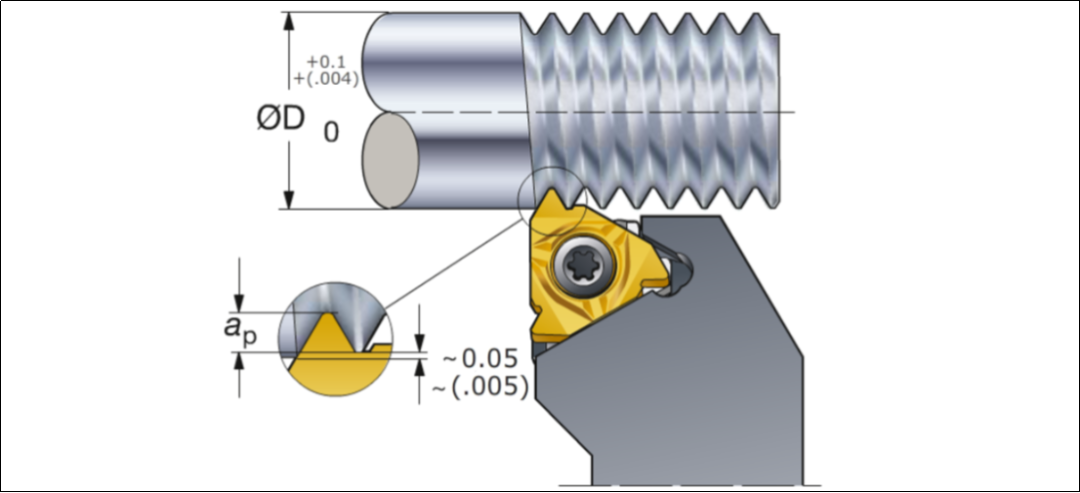

Werk draadtoppen af met extra voorraad:

Het is niet nodig om het materiaal vóór het draadsnijden op de exacte diameter te draaien; gebruik extra materiaal/materiaal om de draadkammen af te werken. Voor het afwerken van inzetstukken voor kammen moet bij het voorgaande draaiproces 0,03-0,07 mm materiaal overblijven, zodat de kam goed kan worden gevormd.

Aanbevolen externe draadaanvoerwaarde (ISO-metrisch systeem):

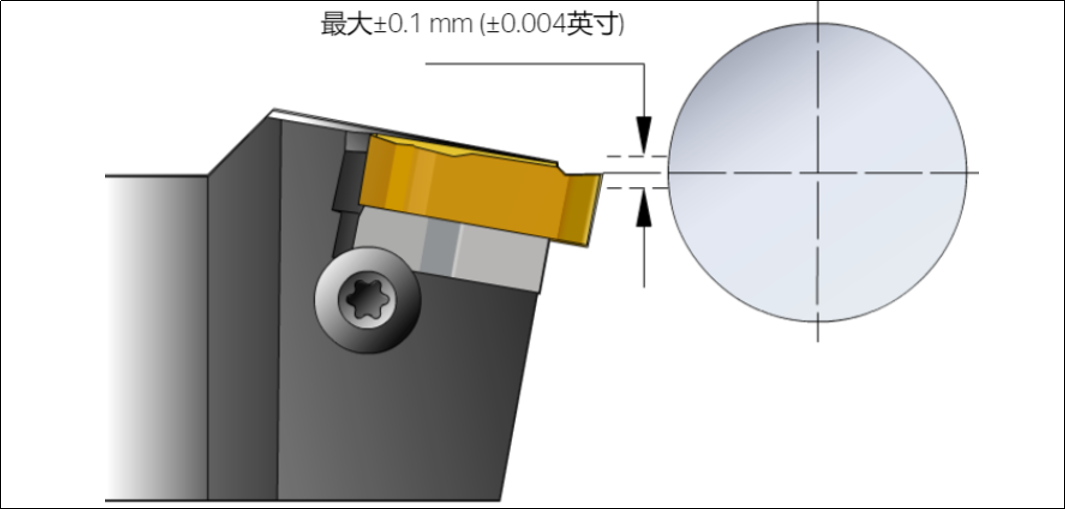

Om de uitlijning van het werkstuk en het gereedschap te garanderen:

Gebruik een maximale hartlijnafwijking van ±0,1 mm. Een te hoge snijkantpositie zorgt ervoor dat de ontlastingshoek kleiner wordt en de snijkant bekrast (gebarsten) wordt; een te lage snijkantpositie en het draadprofiel is mogelijk niet correct.

5.succes met toepassingsvaardigheden voor draaddraaien

1) Controleer vóór het draadsnijden of dealuminium bewerkingsonderdelendiameter de juiste bewerkingstoeslag heeft, en voeg 0,14 mm toe als kroontoeslag.

2) Nauwkeurige positionering van het gereedschap in de gereedschapsmachine.

3) Controleer de instelling van de snijkant ten opzichte van de steekdiameter.

4) Zorg ervoor dat u de juiste wisselplaatgeometrie gebruikt (A, F of C).

5) Zorg voor een voldoende grote en gelijkmatige speling (bladgekantelde vulring) door de juiste vulring te selecteren om de juiste flankspeling te verkrijgen.

6) Als de schroefdraad niet geschikt is, controleer dan de gehele opstelling, inclusief de machine.

7) Controleer de beschikbare NC-programma's voor draadsnijden.

8) Optimaliseer de invoermethode, het aantal passages en het formaat.

9) Zorg voor de juiste snijsnelheid om aan de toepassingsvereisten te voldoen.

10) Als de spoed van de werkstukschroefdraad verkeerd is, controleer dan of de spoed van de werktuigmachine correct is.

11) Voordat u in het werkstuk gaat zagen, wordt aanbevolen dat het gereedschap begint met een minimale afstand van 3 keer de spoed.

12) Zeer nauwkeurig koelmiddel kan de standtijd verlengen en de spaanbeheersing verbeteren.

13) Het snelwisselsysteem zorgt voor eenvoudig en snel spannen.

Houd bij het selecteren van gereedschappen voor draadsnijden rekening met het volgende:

Controleer de uitsteeklengten en eventuele benodigde speling (bijv. schouder, subspil, etc.)

Minimaliseer de uitsteeklengte van het gereedschap voor een snelle installatie

Voor minder stijve opstellingen selecteert u wisselplaten met lagere snijkrachten

CNC-draaien met hoge precisiekoelmiddel verlengt de standtijd van het gereedschap en verbetert de snijcontrole

Gemakkelijke toegang tot koelvloeistof met plug-and-play koelvloeistofadapter

Om de productiviteit en standtijd te garanderen, wordt de voorkeur gegeven aan wisselplaten met meerdere profielen, wisselplaten met enkel snijkant en volledig profiel zijn de secundaire keuze, en wisselplaten met V-profiel zijn de opties met de laagste productiviteit en de kortste standtijd.

Wisselplaatslijtage en standtijd:

Voermethode, optimaliseer de invoermethode, aantal passages en diepte

Bladneiging om een voldoende grote en gelijkmatige speling te garanderen (blad-gekantelde vulring)

Wisselplaatgeometrie, zorg ervoor dat u de juiste wisselplaatgeometrie gebruikt (A-, F- of C-geometrie)

Materiaal van het mes: kies het juiste materiaal op basis van de materiaal- en taaiheidsvereisten

Snijparameters veranderen, indien nodig, de snijsnelheid en het aantal passages tijdens het procescnc-freesonderdelen.

Anebon blijft vasthouden aan uw overtuiging van "Het creëren van oplossingen van hoge kwaliteit en het genereren van vrienden met mensen van over de hele wereld", Anebon zette altijd de fascinatie van klanten om te beginnen voor de Chinese fabrikant voor China aluminium gietproduct, het frezen van aluminiumplaat, op maat gemaakt aluminium klein parts cnc, met fantastische passie en trouw, zijn bereid om u de beste diensten aan te bieden en samen met u vooruit te gaan om een mooie nabije toekomst te maken.

Originele fabriek China extrusie aluminium en profiel aluminium, Anebon zal zich houden aan de bedrijfsfilosofie "Kwaliteit eerst, perfectie voor altijd, mensgericht, technologische innovatie". Hard werken om vooruitgang te blijven boeken, innovatie in de industrie, alles in het werk stellen voor eersteklas ondernemingszin. We doen ons best om het wetenschappelijke managementmodel op te bouwen, om overvloedige professionele kennis te leren, om geavanceerde productieapparatuur en productieproces te ontwikkelen, om de eerste kwaliteitsproducten te creëren, redelijke prijs, hoge servicekwaliteit, snelle levering, om u te creëren nieuwe waarde.

Posttijd: 14 juni 2023