Wat is een auto-slanke as?

Een slanke auto-as is een type dat in auto's wordt gebruikt en is ontworpen om licht te zijn. Slanke assen worden vaak gebruikt in voertuigen waarbij de nadruk ligt op brandstofefficiëntie en wendbaarheid. Ze verminderen het totale gewicht van het voertuig en verbeteren tegelijkertijd het rijgedrag. Deze assen zijn meestal gemaakt van lichtgewicht, sterke materialen zoals aluminium of hoogwaardig staal. Deze assen zijn gebouwd om de aandrijfkrachten, zoals het door de motor gegenereerde koppel, aan te kunnen en toch een compact, gestroomlijnd ontwerp te behouden. De slanke assen zijn essentieel voor de krachtoverbrenging van een motor naar de wielen.

Waarom is het gemakkelijk om te buigen en te vervormen bij het verwerken van de slanke as van de auto?

Het zou moeilijk zijn om een schacht die zo dun is te buigen of te vervormen. De materialen waaruit auto-assen worden gemaakt (ook wel aandrijfassen of assen genoemd) zijn doorgaans sterk en duurzaam, zoals koolstofvezelcomposiet of staal. De gebruikte materialen zijn geselecteerd vanwege hun hoge sterkte, die nodig is om weerstand te bieden aan het koppel en de krachten die worden gegenereerd door de transmissie en de motor van de auto.

Tijdens de productie ondergaan de assen verschillende processen, zoals smeden en warmtebehandeling, om hun stijfheid en sterkte te behouden. Deze materialen, samen met de productietechnieken, voorkomen dat de assen onder normale omstandigheden buigen. Extreme krachten zoals botsingen en ongelukken kunnen echter elk onderdeel van de auto, inclusief assen, verbuigen of vervormen. Het is essentieel om beschadigde onderdelen te repareren of te vervangen om de veilige en efficiënte werking van uw voertuig te garanderen.

Bewerkingsproces:

Veel asdelen hebben een aspectverhouding van L/d > 25. De horizontale slanke as buigt gemakkelijk of kan zelfs zijn stabiliteit verliezen onder invloed van zwaartekracht, snijkracht en topklemkrachten. Het spanningsprobleem op de slanke as moet worden verminderd bij het draaien van de as.

Verwerkingsmethode:

Er wordt gebruik gemaakt van draaien met omgekeerde voeding, met een aantal effectieve maatregelen, zoals een selectie van gereedschapsgeometrieparameters, snijhoeveelheden, spaninrichtingen en gereedschapssteunen voor bussen.

Analyse van factoren die buigvervorming van draaiende slanke as veroorzaken

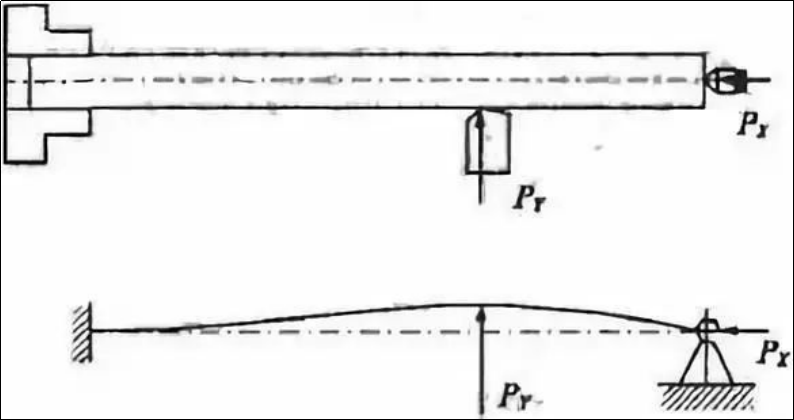

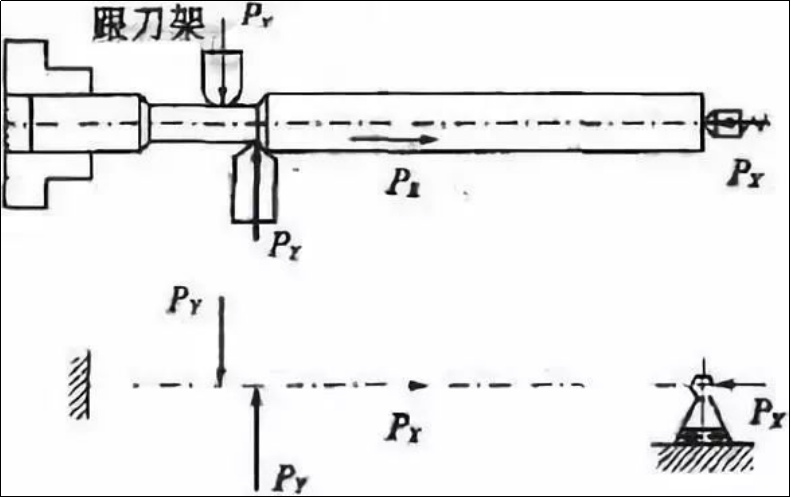

Voor het draaien van slanke assen in draaibanken worden twee traditionele klemtechnieken gebruikt. Bij de ene methode wordt gebruik gemaakt van één klem met één installatie aan de bovenzijde, en bij de andere zijn er twee installaties aan de bovenzijde. We zullen ons vooral richten op de klemtechniek van een enkele klem en een bovenblad. Zoals weergegeven in Figuur 1.

Figuur 1 Eén klem en één klemmethode aan de bovenkant en krachtanalyse

De belangrijkste oorzaken van buigvervorming veroorzaakt door het draaien van de slanke as zijn:

(1) Snijkracht veroorzaakt vervorming

De snijkracht kan in drie componenten worden verdeeld: axiale kracht PX (axiale kracht), radiale kracht PY (radiale kracht) en tangentiële kracht PZ. Bij het draaien van dunne assen kunnen verschillende snijkrachten verschillende effecten hebben op de buigvervorming.

1) Invloed van de radiale snijkrachten PY

De radiale kracht snijdt verticaal door de as van de as. De radiale snijkracht buigt de slanke as in het horizontale vlak vanwege de slechte stijfheid ervan. Figuur toont het effect van de snijkracht op het buigen van de slanke as. 1.

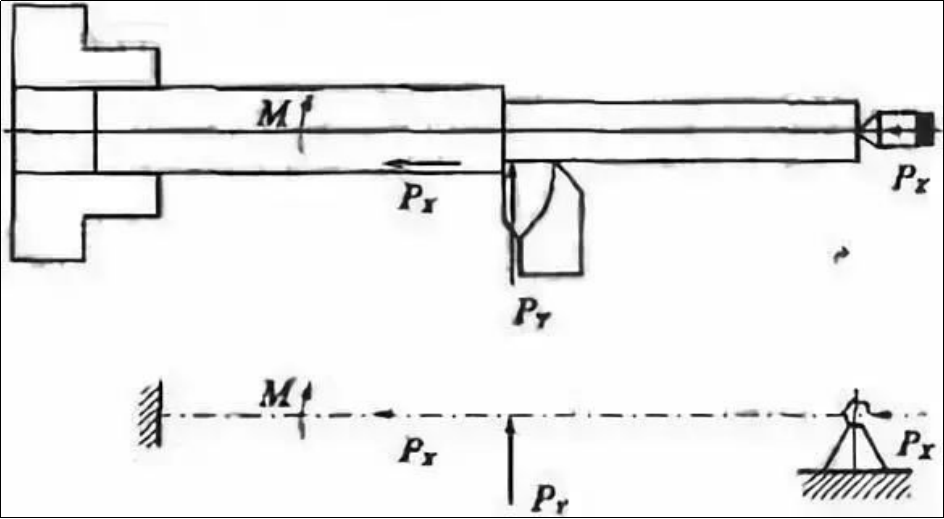

2) Impact van de axiale snijkracht (PX)

De axiale kracht is evenwijdig aan de as op de dunne as en vormt een buigmoment in het werkstuk. De axiale kracht is niet significant voor algemeen draaien en kan worden genegeerd. Door zijn slechte stijfheid is de as onstabiel vanwege zijn slechte stabiliteit. De slanke as buigt wanneer de axiale kracht groter is dan een bepaalde hoeveelheid. Zoals op afbeelding 2 te zien is.

Figuur 2: Effect van snijkracht op axiale kracht

(2) Snijhitte

Thermische vervorming van het werkstuk zal optreden als gevolg van de snijwarmte die door de verwerking wordt geproduceerd. De afstand tussen de klauwplaat, de bovenkant van de achterkolf en het werkstuk staat vast omdat de klauwplaat vast is. Dit beperkt de axiale verlenging van de as, wat resulteert in het buigen van de as als gevolg van de axiale extrusie.

Het is duidelijk dat het verbeteren van de nauwkeurigheid van het bewerken van de dunne as fundamenteel een probleem is van het beheersen van spanning en thermische vervorming in het processysteem.

Maatregelen om de bewerkingsnauwkeurigheid van slanke as te verbeteren

Om de nauwkeurigheid van het bewerken van een slanke as te verbeteren, is het noodzakelijk om verschillende maatregelen te nemen, afhankelijk van de productieomstandigheden.

(1) Selecteer de juiste klemmethode

Dubbelcentrering, een van de twee klemmethoden die traditioneel worden gebruikt om slanke assen te draaien, kan worden gebruikt om het werkstuk nauwkeurig te positioneren en tegelijkertijd de coaxialiteit te garanderen. Deze manier van vastklemmen van de slanke huls heeft een slechte stijfheid, een grote buigvervorming en is gevoelig voor trillingen. Het is daarom alleen geschikt voor installaties met een kleine lengte-diameterverhouding, een kleine bewerkingstoeslag en hoge eisen aan coaxialiteit. Langprecisiebewerkingscomponenten.

In de meeste gevallen gebeurt de bewerking van dunne assen met behulp van een klemsysteem bestaande uit één boven- en één klem. Als u bij deze klemtechniek echter een te strakke punt heeft, zal deze niet alleen de schacht buigen, maar ook voorkomen dat deze uitrekt wanneer de schacht wordt gedraaid. Dit kan ertoe leiden dat de as axiaal wordt samengedrukt en uit vorm wordt gebogen. Het klemoppervlak is mogelijk niet uitgelijnd met het gat van de punt, waardoor de as kan buigen nadat deze is vastgeklemd.

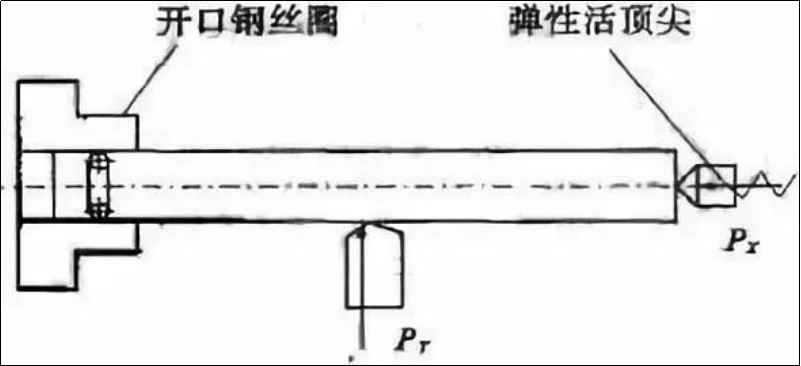

Bij toepassing van de klemtechniek van één klem met één bovenblad dient het bovenblad gebruik te maken van elastische leefcentra. Na het verwarmen van de slanke huls kan deze vrij worden verlengd om de buigvervorming te verminderen. Tegelijkertijd wordt een open stalen loper tussen de kaken en de slanke huls gestoken om het axiaal contact tussen de kaken met de slanke huls te verminderen en overpositionering te elimineren. Figuur 3 toont de installatie.

Figuur 3: Verbetermethode met één klem en een bovenklem

Verminder de vervormingskracht door de lengte van de as te verkleinen.

1) Gebruik de hielsteun en het middenframe

Eén klem en één top worden gebruikt om de slanke as te draaien. Om de impact van radiale kracht op de vervorming veroorzaakt door de slanke as te verminderen, wordt gebruik gemaakt van de traditionele gereedschapssteun en het middenframe. Dit is het equivalent van het toevoegen van een steun. Dit verhoogt de stijfheid en kan de impact van radiale kracht op de as verminderen.

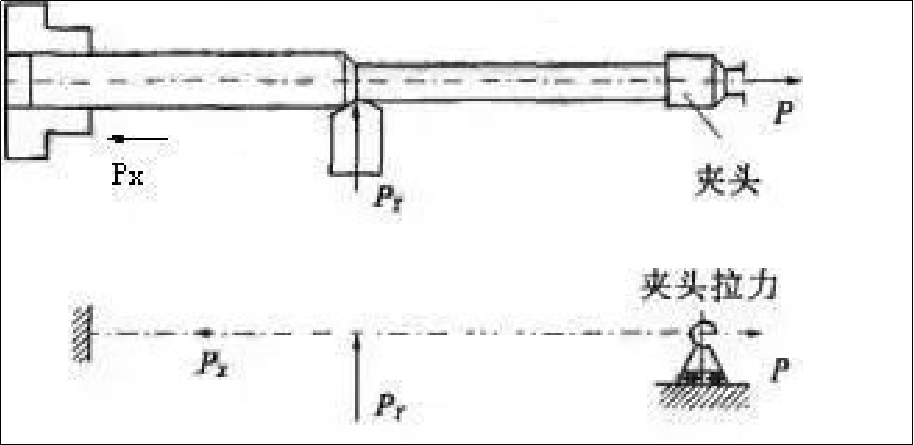

2) De slanke huls wordt geroteerd door de axiale klemtechniek

Het is mogelijk om de stijfheid te vergroten en het effect van de radiale kracht op het werkstuk te elimineren door gebruik te maken van de gereedschapssteun of het middenframe. Het kan het probleem van de axiale kracht die het werkstuk buigt nog steeds niet oplossen. Dit geldt vooral voor de slanke schacht met een relatief lange diameter. De slanke as kan daarom worden gedraaid met behulp van de axiale klemtechniek. Axiaal klemmen betekent dat, om een dunne as te kunnen draaien, het ene uiteinde van de as wordt vastgeklemd met een spankop en het andere uiteinde met een speciaal ontworpen klemkop. De klemkop oefent een axiale kracht uit op de as. Figuur 4 toont de klemkop.

Figuur 4 Axiale klem- en spanningsomstandigheden

De slanke huls wordt tijdens het draaiproces aan een constante axiale spanning onderworpen. Dit elimineert het probleem van de axiale snijkracht die de as buigt. De axiale kracht vermindert de buigvervorming veroorzaakt door de radiale snijkrachten. Het compenseert ook de axiale verlenging als gevolg van de snijwarmte. precisie.

3) Snijd de as achteruit om deze te laten draaien

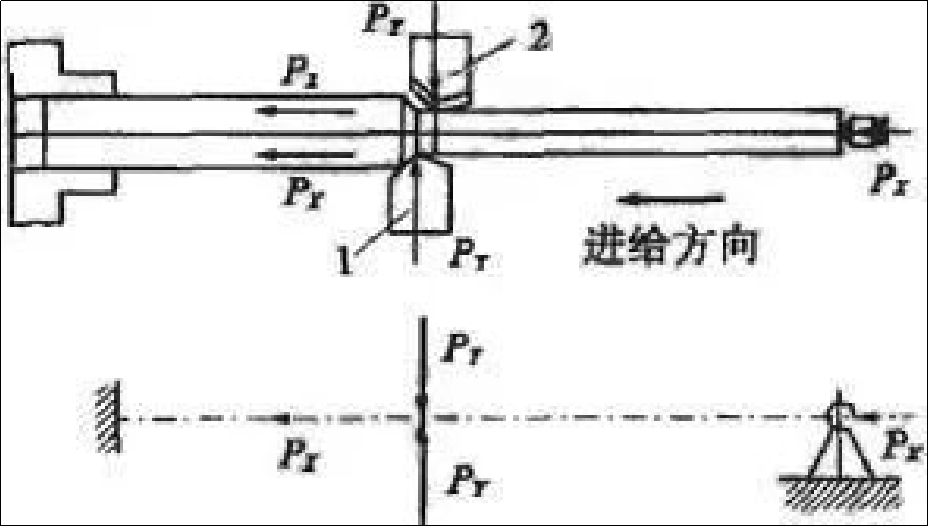

Zoals weergegeven in Figuur 5 is de omgekeerde snijmethode waarbij het gereedschap door de spil naar de losse kop wordt gevoerd tijdens het draaien van de dunne as.

Figuur 5 Analyse van bewerkingskrachten en bewerking met omgekeerde snijmethode

De axiale kracht die tijdens de bewerking wordt gegenereerd, zal de as op spanning brengen, waardoor buigvervorming wordt voorkomen. De elastische losse kop kan ook de thermische rek en compressievervorming compenseren die wordt veroorzaakt door het werkstuk terwijl dit van het gereedschap naar de losse kop beweegt. Dit voorkomt de vervorming.

Zoals weergegeven in Figuur 6 is de middelste schuifplaat aangepast door de achterste gereedschapshouder toe te voegen en zowel het voorste als het achterste gereedschap tegelijkertijd te draaien.

Figuur 6 Krachtanalyse en dubbelmesbewerking

Het voorste gereedschap wordt rechtop geïnstalleerd, terwijl het achterste gereedschap omgekeerd wordt gemonteerd. De door de twee gereedschappen gegenereerde snijkrachten heffen elkaar tijdens het draaien op. Het werkstuk wordt niet vervormd of getrild en de verwerkingsprecisie is zeer hoog. Dit is ideaal voor massaproductie.

4) Magnetische snijtechniek voor het draaien van de dunne as

Het principe achter magnetisch snijden is vergelijkbaar met omgekeerd snijden. De magnetische kracht wordt gebruikt om de as uit te rekken, waardoor de vervorming tijdens de verwerking wordt verminderd.

(3) Beperk de hoeveelheid snijwerk

De hoeveelheid warmte die door het snijproces wordt gegenereerd, bepaalt de geschiktheid van de snijhoeveelheid. Ook de vervorming die ontstaat door het draaien van de dunne as zal anders zijn.

1) Snedediepte (t)

Volgens de veronderstelling dat de stijfheid wordt bepaald door het processysteem, geldt dat naarmate de snedediepte toeneemt, ook de snijkracht en de warmte die wordt gegenereerd bij het draaien toenemen. Dit zorgt ervoor dat de spanning en thermische vervorming van de dunne schacht toenemen. Bij het draaien van dunne assen is het belangrijk om de zaagdiepte te minimaliseren.

2) Voerhoeveelheid (f).

Een hogere voedingssnelheid verhoogt de snijkracht en dikte. De snijkracht neemt toe, maar niet proportioneel. Als resultaat wordt de krachtvervormingscoëfficiënt voor de dunne schacht verminderd. In termen van het verhogen van de snij-efficiëntie is het beter om de voedingssnelheid te verhogen dan om de snijdiepte te vergroten.

3) Snijsnelheid (v).

Het is voordelig om de snijsnelheid te verhogen om de kracht te verminderen. Naarmate de snijsnelheid de temperatuur van het snijgereedschap verhoogt, zal de wrijving tussen het gereedschap, het werkstuk en de as afnemen. Als de snijsnelheden te hoog zijn, kan de as gemakkelijk buigen als gevolg van centrifugaalkrachten. Dit zal de stabiliteit van het proces verpesten. De snijsnelheid van werkstukken met een relatief grote lengte en diameter moet worden verlaagd.

(4) Selecteer een redelijke hoek voor het gereedschap

Om de buigvervorming die ontstaat door het draaien van een dunne as te verminderen, moet de snijkracht tijdens het draaien zo laag mogelijk zijn. De hellingshoeken van de spaanhoek, de voorloop en de rand hebben de meeste invloed op de snijkracht onder de geometrische hoeken van de gereedschappen.

1) Voorhoek (g)

De grootte van de harkhoek (g) heeft rechtstreeks invloed op de snijkracht, temperatuur en kracht. Door de spaanhoeken te vergroten kan de snijkracht aanzienlijk worden verminderd. Dit vermindert de plastische vervorming en kan ook de hoeveelheid metaal die wordt gesneden verminderen. Om de snijkrachten te verminderen, kunnen de spaanhoeken vergroot worden. De hellingshoeken liggen doorgaans tussen 13 en 17 graden.

2) Voorloophoek (kr)

De hoofddoorbuiging (kr), de grootste hoek, beïnvloedt de evenredigheid en grootte van alle drie componenten van de snijkracht. De radiale kracht wordt verminderd naarmate de intredehoek groter wordt, terwijl de tangentiële kracht toeneemt tussen 60 graden en 90 graden. De proportionele relatie tussen de drie componenten van de snijkracht is beter in het bereik van 60 graden en 75 graden. Bij het draaien van dunne assen wordt gewoonlijk een voorloophoek van meer dan 60 graden gebruikt.

3) Helling van het blad

De helling van het blad (ls) beïnvloedt de stroom van spanen en de sterkte van de gereedschapspunt, evenals de proportionele relatie tussen de driegedraaide componentenvan snijden tijdens het draaiproces. De radiale snijkracht neemt af naarmate de helling groter wordt. De axiale en tangentiële krachten nemen echter toe. De proportionele relatie tussen de drie componenten van de snijkracht is redelijk als de bladhelling binnen het bereik van -10 graden+10 graden ligt. Om ervoor te zorgen dat de spanen naar het oppervlak van de as stromen bij het draaien van een dunne as, is het gebruikelijk om een positieve snijhoek tussen 0 graden en +10 graden te gebruiken.

Het is moeilijk om aan de kwaliteitsnormen van de slanke as te voldoen vanwege de slechte stijfheid. De verwerkingskwaliteit van de slanke as kan worden gegarandeerd door geavanceerde verwerkingsmethoden en klemtechnieken toe te passen, evenals door de juiste gereedschapshoeken en -parameters te kiezen.

De missie van Anebon is om uitstekende productieonvolkomenheden te herkennen en de beste service te bieden aan onze binnenlandse en buitenlandse klanten, volledig voor 2022. Hoogwaardig roestvrij aluminium hoge precisie CNC-draaifreesmachine Onderdeel voor lucht- en ruimtevaart Om onze markt internationaal uit te breiden, levert Anebon voornamelijk onze buitenlandse klanten met machines van topkwaliteit, gefreesde stukken enCNC-draaidiensten.

China groothandel China Machinery Parts en CNC-bewerkingsservice, Anebon houdt de geest van "innovatie en cohesie, teamwerk, delen, spoor, praktische vooruitgang". Als je ons een kans geeft, laten we ons potentieel zien. Met uw steun gelooft Anebon dat we een mooie toekomst voor u en uw gezin kunnen opbouwen.

Posttijd: 28 augustus 2023