Retak pelindapkejutan adalah kecacatan pelindapkejutan biasa dalam pemesinan CNC, dan terdapat banyak sebab untuknya. Oleh kerana kecacatan rawatan haba bermula daripada reka bentuk produk, Anebon percaya bahawa kerja mencegah keretakan harus bermula daripada reka bentuk produk. Adalah perlu untuk memilih bahan dengan betul, melaksanakan reka bentuk struktur secara munasabah, mengemukakan keperluan teknikal rawatan haba yang sesuai, mengatur laluan proses dengan betul, dan memilih suhu pemanasan yang munasabah, masa penahanan, medium pemanasan, medium penyejukan, kaedah penyejukan dan mod operasi, dsb.

1. Bahan

1.1Karbon adalah faktor penting yang mempengaruhi kecenderungan pelindapkejutan dan keretakan. Kandungan karbon meningkat, titik MS berkurangan, dan kecenderungan retak pelindapkejutan meningkat. Oleh itu, di bawah syarat memenuhi sifat asas seperti kekerasan dan kekuatan, kandungan karbon yang lebih rendah harus dipilih sejauh mungkin untuk memastikan ia tidak mudah dipadamkan dan retak.

1.2Pengaruh unsur mengaloi pada kecenderungan keretakan pelindapkejutan terutamanya dicerminkan dalam pengaruh pada kebolehkerasan, titik MS, kecenderungan pertumbuhan saiz butiran dan penyahkarbonan. Elemen aloi menjejaskan kecenderungan keretakan pelindapkejutan melalui pengaruh kebolehkerasan. Secara umumnya, kebolehkerasan meningkat dan kebolehkerasan meningkat, tetapi pada masa yang sama apabila kebolehkerasan meningkat, adalah mungkin untuk menggunakan medium pelindapkejutan dengan kapasiti penyejukan yang lemah untuk mengurangkan ubah bentuk pelindapkejutan untuk mengelakkan ubah bentuk dan keretakan bahagian yang kompleks. Oleh itu, untuk bahagian yang mempunyai bentuk yang kompleks, untuk mengelakkan keretakan pelindapkejutan, adalah penyelesaian yang lebih baik untuk memilih keluli dengan kebolehkerasan yang baik dan menggunakan medium pelindapkejutan dengan kapasiti penyejukan yang lemah.

Unsur aloi mempunyai pengaruh yang besar pada titik MS. Secara umumnya, semakin rendah MS, semakin besar kecenderungan retak pelindapkejutan. Apabila titik MS adalah tinggi, martensit yang terbentuk oleh transformasi fasa boleh menjadi pemarah dengan serta-merta, dengan itu menghapuskan sebahagian daripada transformasi fasa. Tekanan boleh mengelakkan keretakan padam. Oleh itu, apabila kandungan karbon ditentukan, sejumlah kecil unsur pengaloian harus dipilih, atau gred keluli yang mengandungi unsur yang mempunyai sedikit kesan pada titik MS.

1.3Apabila memilih bahan keluli, sensitiviti terlalu panas harus dipertimbangkan. Keluli yang sensitif terhadap terlalu panas terdedah kepada keretakan, jadi perhatian harus diberikan kepada pemilihan bahan.

2. Reka bentuk struktur bahagian

2.1Saiz bahagian adalah seragam. Bahagian dengan perubahan ketara dalam saiz keratan rentas akan mengalami retak akibat tekanan dalaman semasa rawatan haba. Oleh itu, perubahan mendadak saiz bahagian harus dielakkan sejauh mungkin semasa reka bentuk. Ketebalan dinding hendaklah seragam. Jika perlu, lubang boleh digerudi di bahagian berdinding tebal yang tidak berkaitan secara langsung dengan aplikasi. Lubang hendaklah dibuat melalui lubang yang mungkin. Untukbahagian aluminium pemesinan cncdengan ketebalan yang berbeza, reka bentuk berasingan boleh dijalankan, dan kemudian dipasang selepas rawatan haba.

2.2Peralihan sudut bulat. Apabila bahagian mempunyai bucu, bucu tajam, alur dan lubang mendatar, bahagian ini terdedah kepada kepekatan tegasan, yang akan membawa kepada pelindapkejutan dan keretakan bahagian. Atas sebab ini, bahagian harus direka bentuk dalam bentuk yang tidak menyebabkan kepekatan tegasan sebanyak mungkin, dan sudut dan langkah yang tajam diproses menjadi sudut bulat.

2.3Perbezaan dalam kadar penyejukan disebabkan oleh faktor bentuk. Kelajuan penyejukan berbeza dengan bentuk bahagian apabila bahagian dipadamkan. Walaupun dalam berbezabahagian cncdaripada bahagian yang sama, kadar penyejukan akan berbeza disebabkan oleh pelbagai faktor. Oleh itu, cuba elakkan perbezaan penyejukan yang berlebihan untuk mengelakkan keretakan pelindapkejutan.

3. Keadaan teknikal rawatan haba

3.1Pelindapkejutan tempatan atau pengerasan permukaan hendaklah digunakan sebanyak mungkin.

3.2Selaraskan kekerasan tempatan bahagian yang dipadamkan mengikut keadaan perkhidmatan bahagian tersebut. Apabila keperluan kekerasan pelindapkejutan tempatan adalah rendah, cuba jangan memaksa kekerasan keseluruhan supaya konsisten.

3.3Beri perhatian kepada kesan jisim keluli.

3.4Elakkan pembajaan dalam jenis pertama zon rapuh pembajaan.

4. Sewajarnya mengatur laluan proses dan parameter proses

Setelah bahan, struktur dan keadaan teknikalbahagian keluliditentukan, juruteknik rawatan haba mesti menjalankan analisis proses untuk menentukan laluan proses yang munasabah, iaitu, untuk mengatur dengan betul kedudukan rawatan haba persediaan, pemprosesan sejuk dan pemprosesan panas dan menentukan parameter pemanasan.

Pelindapkejutan retak

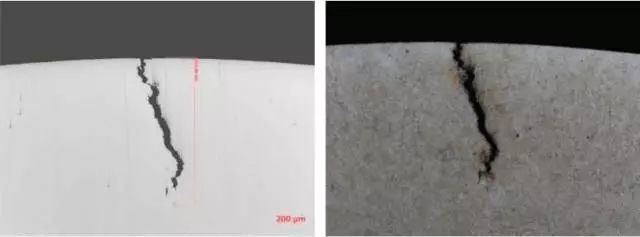

4.1Di bawah 500X, ia bergerigi, retak pada permulaannya lebar, dan retakan di hujungnya kecil hingga tiada.

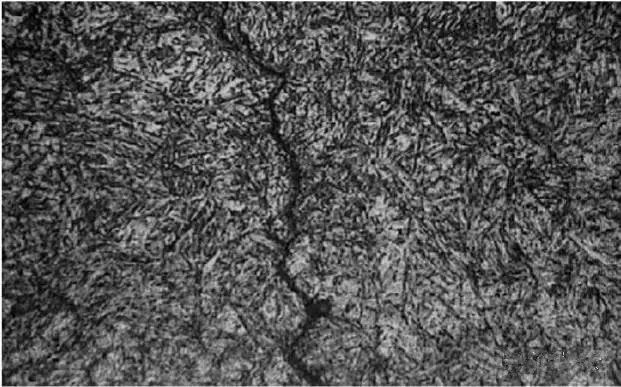

4.2 Analisis mikroskopik: kemasukan metalurgi yang tidak normal, rekahan memanjang dalam bentuk bergerigi; diperhatikan selepas kakisan dengan alkohol asid nitrik 4%, tiada fenomena penyahkarburan, dan rupa mikroskopik ditunjukkan dalam rajah di bawah:

1# sampel

Tiada kemasukan metalurgi yang tidak normal dan penyahkarbonan ditemui pada rekahan produk, dan rekahan itu dilanjutkan dalam bentuk zigzag, yang mempunyai ciri-ciri tipikal rekahan pelindapkejutan.

2# sampel

Kesimpulan analisis:

4.1.1 Komposisi sampel memenuhi keperluan piawai dan sepadan dengan komposisi nombor relau asal.

4.1.2 Menurut analisis mikroskopik, tiada kemasukan metalurgi yang tidak normal ditemui pada retakan sampel, dan tiada fenomena penyahkarbonan. Retakan dilanjutkan dalam bentuk zigzag, yang mempunyai ciri khas rekahan pelindapkejutan.

menempa retak

1. Retak disebabkan oleh sebab bahan biasa, tepi adalah oksida.

2. Pemerhatian mikro

Lapisan putih terang di permukaan haruslah lapisan pelindapkejutan sekunder, dan hitam gelap di bawah lapisan pelindapkejutan sekunder ialah lapisan pembajaan suhu tinggi

Kesimpulan analisis:

Retak dengan penyahkarbonan harus dibezakan sama ada retak bahan mentah. Secara amnya, rekahan dengan kedalaman penyahkarbonan lebih besar daripada atau sama dengan kedalaman penyahkarbonan permukaan adalah retakan bahan mentah, dan retakan dengan kedalaman penyahkarbonan kurang daripada kedalaman penyahkarbonan permukaan adalah rekahan tempa.

Dengan teknologi terkemuka Anebon juga sebagai semangat inovasi, kerjasama bersama, faedah dan pembangunan kami, kami akan membina masa depan yang makmur bersama-sama dengan perusahaan anda yang dihormati untuk bahagian aluminium Ketepatan Tinggi Tersuai Pengeluar OEM, bahagian logam pusing, bahagian keluli penggilingan cnc, Dan ramai juga kawan rapat di luar negara yang datang bersiar-siar, atau mengamanahkan kami untuk membeli barangan lain untuk mereka. Anda amat dialu-alukan untuk datang ke China, ke bandar Anebon dan ke kemudahan pembuatan Anebon!

China Borong China komponen mesin, produk cnc, keluli bertukar bahagian dan cop tembaga. Anebon mempunyai teknologi pengeluaran yang maju, dan mengejar produk yang inovatif. Pada masa yang sama, perkhidmatan yang baik telah meningkatkan reputasi yang baik. Anebon percaya bahawa selagi anda memahami produk kami, anda mesti bersedia untuk menjadi rakan kongsi kami. Mengharapkan pertanyaan anda.

Masa siaran: Feb-20-2023