Untuk enjin, komponen aci seperti aci engkol, aci sesondol, dan pelapik silinder menggunakan chuck dalam setiap proses pemprosesan. Semasa pemprosesan, chuck memusatkan, mengapit dan memacu bahan kerja. Mengikut keupayaan chuck untuk memegang bahan kerja dan mengekalkan pusat, ia dibahagikan kepada chuck tegar dan chuck terapung. Artikel ini terutamanya membincangkan prinsip pemilihan dua chuck ini dan titik penyelenggaraan harian.5aixs bahagian pemesinan CNC

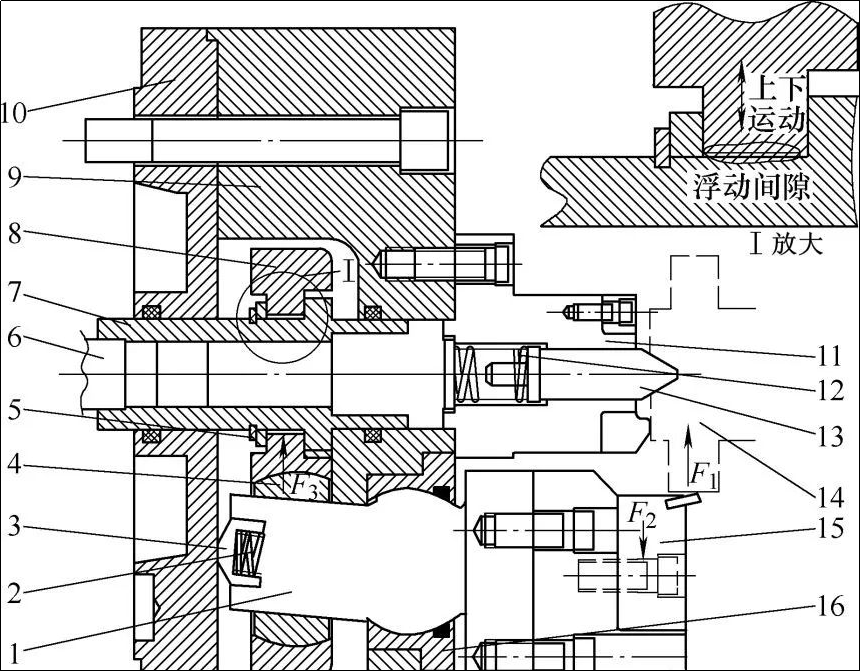

Chuck tegar dan chuck terapung sangat berbeza dalam struktur dan kaedah pelarasan. Mengambil satu siri chuck jenama Jepun sebagai contoh, Rajah 1 menunjukkan proses tindakan chuck terapung: bahan kerja berada di bawah tindakan blok sokongan kedudukan dan bahagian atas. Kedudukan paksi dan jejari dan pengapit dijalankan. Kemudian, silinder chuck memacu rod pengikat tengah chuck, plat pelarasan celah, plat sokongan lengan rahang, sendi sfera, dan lengan rahang melalui rod pengikat, akhirnya menyedari rahang chuck untuk mengapit bahan kerja.

Apabila terdapat sisihan ketara koaksial antara pusat tiga rahang chuck dan tengah bahan kerja, rahang chuck yang bersentuhan dengan bahan kerja terlebih dahulu akan dikenakan daya F2, yang dihantar ke rahang. plat sokongan lengan melalui lengan rahang dan sendi sfera. F3 bertindak pada plat sokongan lengan cakar. Untuk chuck terapung, terdapat jurang antara rod tarik pusat chuck dan plat sokongan lengan cakar. Di bawah tindakan daya F3, plat sokongan lengan cakar menggunakan jurang terapung (plat pelarasan jurang, Batang tarik pusat chuck, dan plat sokongan lengan rahang bersama-sama membentuk mekanisme terapung chuck), yang akan bergerak ke arah daya sehingga ketiga-tiga rahang mengapit bahan kerja sepenuhnya.

Rajah 1 Struktur chuck terapung

1. Cakar lengan

2. Spring segi empat tepat

3. Penutup atas sfera

4. Sendi sfera

5. Plat pelarasan kelegaan

6. Batang tarik silinder

7. Batang tarik tengah chuck

8. Plat sokongan lengan cakar

9. Badan Chuck 10. Penutup hujung Chuck

10. Memposisikan blok sokongan

12. Bahan kerja untuk diproses

13. Chuck Jaws 16. Sokongan bola

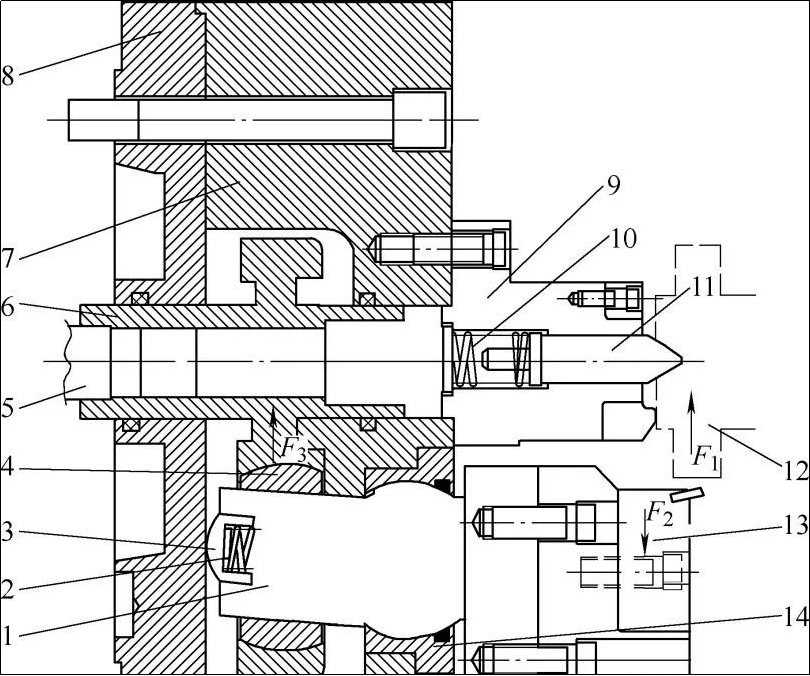

Rajah 2 menunjukkan proses tindakan chuck tegar

Di bawah tindakan blok sokongan kedudukan dan bahagian atas, bahan kerja diletakkan dan diapit secara paksi dan jejari, dan kemudian silinder minyak chuck memacu rod tarik pusat, sendi sfera dan rahang chuck melalui rod tarik. Lengan bergerak, dan akhirnya, rahang chuck mengapit bahan kerja. Memandangkan batang tarik tengah chuck disambung dengan tegar dengan sendi sfera dan lengan rahang, selepas rahang chuck (tiga rahang) diapit, pusat pengapit akan terbentuk. Pusat pengapit yang dibentuk oleh bahagian atas tidak bertindih, dan bahan kerja akan mempunyai ubah bentuk pengapit yang jelas selepas chuck diapit. Sebelum chuck digunakan, adalah perlu untuk melaraskan pertindihan antara pusat chuck dan pusat pusat untuk memastikan bahawa chuck tidak akan kelihatan maya selepas pengapit. Keadaan berkapit.

Rajah 2 Struktur chuck tegar

1. Cakar lengan

2. 10. Spring segi empat tepat

3. Penutup atas sfera

4. Sendi sfera

5. Batang pengikat silinder

6. Batang pengikat tengah chuck

7. Badan Chuck

8. Penutup hujung belakang Chuck

9. Memposisikan blok sokongan

10. Atas

11. Bahan kerja untuk diproses

12. Rahang Chuck

13. Sokongan sfera

Daripada analisis mekanisme chuck dalam Rajah 1 dan Rajah 2, chuck terapung dan chuck tegar mempunyai perbezaan berikut.

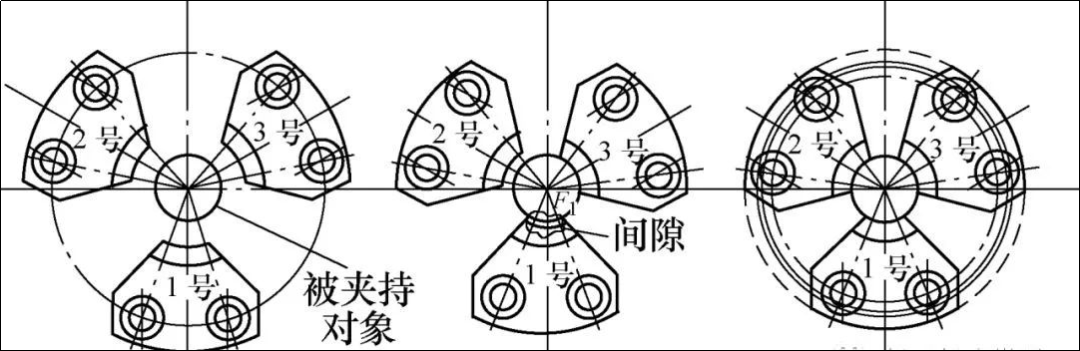

Cucuk terapung: Seperti yang ditunjukkan dalam Rajah 3, dalam proses mengapit bahan kerja, disebabkan ketinggian permukaan kosong bahan kerja yang berbeza atau toleransi kebulatan besar kosong, rahang No. 3 akan bersentuhan dengan permukaan bahan kerja dan rahang No 1 dan No 2 akan muncul. Jika bahan kerja masih belum disentuh, pada masa ini, mekanisme terapung chuck terapung berfungsi, menggunakan permukaan bahan kerja sebagai sokongan untuk mengapungkan rahang No. 3. Selagi jumlah terapung mencukupi, rahang No. 1 dan No. 2 akhirnya akan diapit. Bahan kerja mempunyai sedikit kesan pada bahagian tengah bahan kerja.

Rajah 3 Proses pengapitan rahang chuck terapung

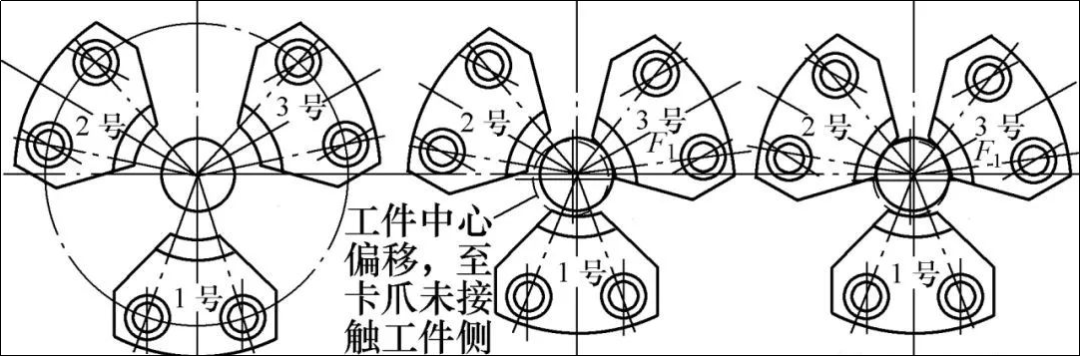

Cucuk tegar: Seperti yang ditunjukkan dalam Rajah 4, semasa proses pengapit, jika konsentrik antara chuck dan bahan kerja tidak dilaraskan dengan betul, rahang No. 3 akan menghubungi bahan kerja, dan rahang No. 1 dan No. 2 tidak akan bersentuhan dengan bahan kerja. , maka daya pengapit chuck F1 akan bertindak pada bahan kerja. Jika daya cukup besar, bahan kerja akan diimbangi dari pusat yang telah ditetapkan, memaksa bahan kerja untuk bergerak ke tengah chuck; apabila daya pengapit chuck kecil, beberapa kes akan berlaku. Apabila rahang tidak dapat menyentuh bahan kerja sepenuhnya, getaran berlaku semasa pemesinan.penyambung pengilangan cnc

Rajah 4 Proses pengapit rahang chuck tegar

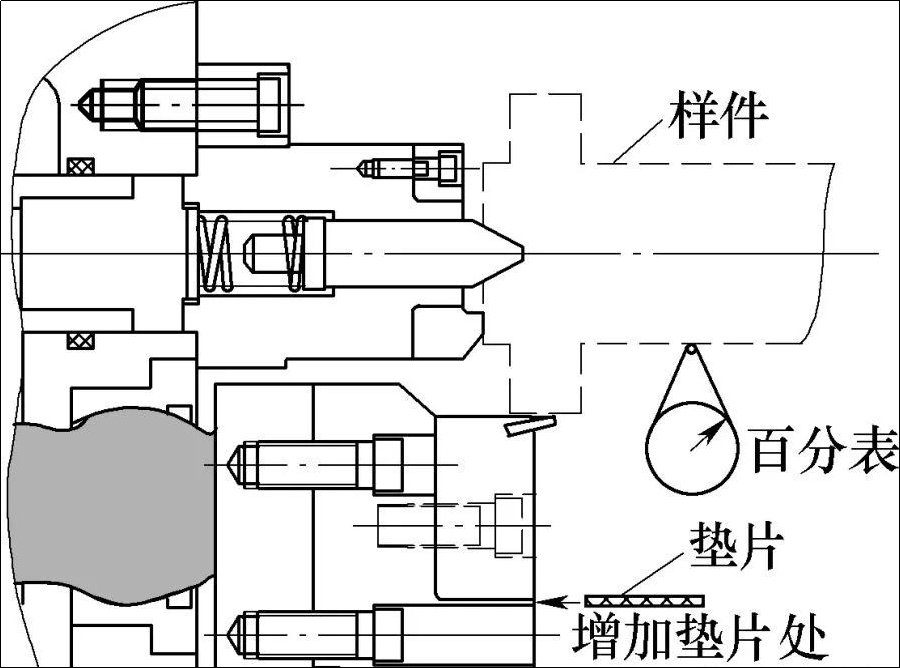

Keperluan pelarasan sebelum chuck digunakan: Chuck tegar akan membentuk pusat pengapit chuck itu sendiri selepas pengapit. Apabila menggunakan chuck tegar, adalah perlu untuk melaraskan pusat pengapit chuck untuk bertepatan dengan pusat pengapit dan kedudukan bahan kerja, seperti yang ditunjukkan dalam rajah 5 yang ditunjukkan.bahagian aluminium pemesinan cnc

Rajah 5 Pelarasan pusat chuck tegar

Menurut analisis struktur di atas, adalah disyorkan untuk mengikuti prinsip berikut dalam pelarasan dan penyelenggaraan chuck: Pelinciran dan gris bahagian alih di dalam chuck sentiasa diganti. Pergerakan antara bahagian yang bergerak di dalam chuck pada asasnya adalah geseran gelongsor. Ia adalah perlu untuk menambah dan kerap menggantikan gred minyak/gris pelincir yang ditentukan mengikut keperluan penyelenggaraan chuck. Apabila menambah gris, adalah perlu untuk memerah keluar semua gris yang digunakan dalam tempoh sebelumnya, dan kemudian menyekat port pelepasan minyak selepas mengapit chuck untuk mengelakkan rongga dalaman chuck daripada ditahan.

Pemeriksaan dan pelarasan tetap pusat pengapit chuck tegar dan tengah bahan kerja: Chuck tegar perlu mengukur secara berkala sama ada pusat chuck dan tengah spindle bahan kerja adalah konsisten. Ukur kehabisan cakera. Jika ia melebihi julat yang diperlukan, tambahkan spacer dengan sewajarnya pada satu atau dua rahang yang sepadan dengan titik tinggi, dan ulangi langkah di atas sehingga keperluan dipenuhi.

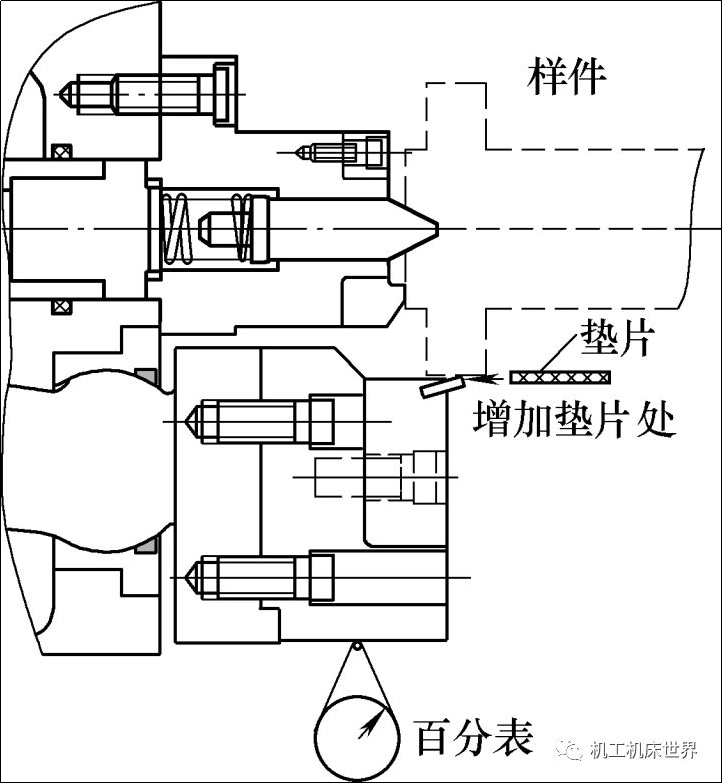

Pemeriksaan berkala ke atas jumlah terapung chuck terapung (lihat Rajah 6). Dalam penyelenggaraan chuck harian, adalah perlu untuk sentiasa mengukur jumlah terapung dan ketepatan terapung chuck terapung, dan memberi panduan untuk penyelenggaraan dalaman chuck di peringkat kemudian. Kaedah pengukuran ketepatan terapung: selepas chuck mengapit sampel, letakkan chuck untuk diukur. Putar cakar ke kedudukan pengukuran yang mudah, ukur penunjuk dail (perlu pasangkan tapak meter magnet pada aci bergerak), dan tandakan titik pengukuran sebagai kedudukan titik sifar. Kemudian kawal paksi servo untuk menggerakkan penunjuk dail, buka chuck, letakkan gasket dengan ketebalan Amm di antara rahang yang akan diukur dan sampel, jepit sampel pada chuck, gerakkan penunjuk dail ke kedudukan titik sifar, dan sahkan sama ada data yang ditekan oleh penunjuk dail adalah mengenai Amm. Jika ya, ini bermakna ketepatan terapung adalah baik. Jika data sangat berbeza, ini bermakna terdapat masalah dengan mekanisme terapung chuck. Ukuran rahang lain adalah sama seperti di atas.

Rajah 6 Pemeriksaan amaun terapung chuck terapung

Penggantian tetap bahagian seperti pengedap, gasket, dan spring di dalam chuck: spring segi empat tepat, badan chuck, penutup hujung belakang chuck, spring segi empat tepat, dan pengedap dan spring dalam penyokong sfera mesti dijalankan mengikut kekerapan penggunaan dan di atas. keputusan ujian. Gantikan dengan kerap. Jika tidak, keletihan akan merosakkannya, mengakibatkan jumlah terapung dan runout chuck yang tegar.

Melalui analisis di atas titik kritikal pelarasan dan penyelenggaraan struktur chuck, perhatikan prinsip berikut dalam pemilihan chuck: jika bahagian pengapit chuck bahagian yang diproses adalah permukaan kosong, chuck terapung lebih disukai, dan chuck tegar digunakan dalam bahan kerja. Permukaan pengapit chuck bahagian yang dimesin ialah permukaan selepas pengasaran, separuh kemasan/penamat. Selepas mengikuti peraturan asas di atas, membuat pilihan yang tepat mengikut keadaan kerja yang berbeza adalah perlu.

Pemilihan chuck tegar:

①Keadaan pemesinan memerlukan jumlah pemotongan yang banyak dan daya pemotongan yang besar. Selepas diapit oleh bahan kerja untuk diproses dan disokong oleh bingkai tengah, ketegaran bahan kerja berotot, dan daya penggerak putaran bahan kerja yang besar diperlukan.

②Apabila tiada mekanisme pemusatan sekali sahaja, seperti bahagian atas, reka bentuk pemusatan chuck diperlukan.

Pemilihan chuck terapung:

①Keperluan tinggi untuk pemusatan gelendong bahan kerja. Selepas chuck diapit, terapungnya tidak akan mengganggu pemusatan utama gelendong bahan kerja.

②Jumlah pemotongan tidak besar, dan ia hanya perlu memacu gelendong bahan kerja untuk berputar dan meningkatkan ketegaran bahan kerja.

Di atas menerangkan perbezaan struktur dan keperluan penyelenggaraan dan pemilihan chuck terapung dan tegar, yang berguna untuk penggunaan dan penyelenggaraan. Anda memerlukan pemahaman yang lebih mendalam dan penggunaan yang fleksibel; anda perlu sentiasa meringkaskan pengalaman dalam penggunaan dan penyelenggaraan di tapak.

Anebon Metal Products Limited boleh menyediakan perkhidmatan Pemesinan CNC、Die Casting、Sheet Metal Fabrication, sila hubungi kami.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

Masa siaran: Mac-31-2022