Sejauh manakah sistem pemesinan lubang dalam yang terkenal digunakan pada proses pemesinan kami?

Tong senapang dan sistem senjata:

Penggerudian lubang dalam memainkan peranan penting dalam pengeluaran laras senapang, memastikan ketepatan dan ketepatan dimensi tong, rifling dan tekstur permukaan.

Industri aeroangkasa:

Pemesinan lubang dalam digunakan dalam pembuatan gear pendaratan pesawat, alat ganti untuk enjin jet, aci pemutar helikopter, dan komponen penting lain yang memerlukan ketepatan dan ketahanan yang luar biasa.

Industri minyak dan gas:

Penggerudian lubang dalam digunakan dalam fabrikasi peralatan yang digunakan dalam penerokaan minyak dan gas, termasuk alat penggerudian, kepala telaga, dan tiub pengeluaran.

Industri automotif:

Pembuatan komponen enjin seperti aci engkol, aci sesondol, rod penyambung, dan bahagian suntikan bahan api memerlukan penggabungan lubang dalam.

Perubatan dan penjagaan kesihatan:

Pemesinan lubang dalam adalah penting dalam pengeluaran instrumen pembedahan, implan dan peranti perubatan yang memerlukan ciri dalaman dan kemasan permukaan yang direka dengan tepat.

Industri acuan dan mati:

Penggerudian lubang dalam mendapat aplikasi dalam pembuatan acuan suntikan, mati penyemperitan dan komponen perkakas lain yang memerlukan saluran penyejukan yang rumit untuk menghilangkan haba dengan cekap.

Die dan pembaikan acuan:

Sistem pemesinan lubang dalam juga digunakan untuk pembaikan atau pengubahsuaian acuan dan cetakan sedia ada, membolehkan penggerudian saluran penyejukan, lubang pin ejector, atau ciri lain yang diperlukan.

Sistem pemprosesan lubang dalam: enam model yang biasa digunakan

Apakah pemprosesan lubang dalam?

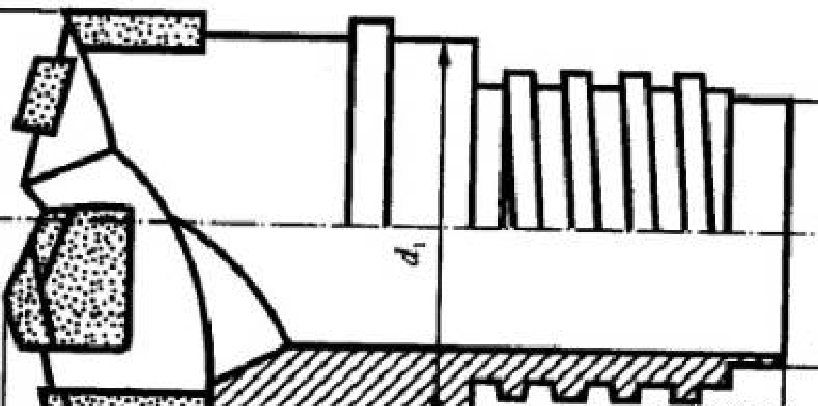

Lubang dalam ialah satu yang nisbah panjang kepada diameternya lebih besar daripada 10. Nisbah kedalaman kepada diameter untuk lubang dalam secara umum biasanya L/d>=100. Ini termasuk lubang silinder serta minyak paksi aci, gelendong berongga, dan injap hidraulik. Lubang-lubang ini selalunya memerlukan ketepatan dan kualiti permukaan yang tinggi, manakala sesetengah bahan sukar untuk dimesin, yang boleh menjadi masalah dalam pengeluaran. Apakah beberapa kaedah yang boleh anda fikirkan untuk memproses lubang dalam?

1. Penggerudian Tradisional

Gerudi pintal, yang dicipta oleh orang Amerika, adalah asal usul pemprosesan lubang dalam. Mata gerudi ini mempunyai struktur yang agak ringkas, dan mudah untuk memperkenalkan bendalir pemotong, membolehkan mata gerudi dibuat dalam diameter dan saiz yang berbeza.

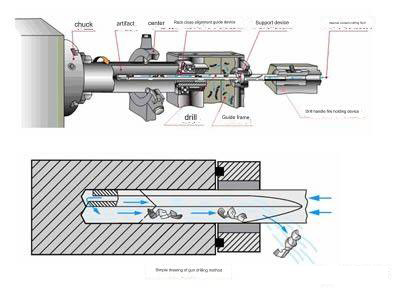

2. Gerudi pistol

Gerudi tiub lubang dalam mula-mula digunakan untuk mengeluarkan laras senapang, juga dikenali sebagai tiub lubang dalam. Gerudi pistol dinamakan demikian kerana tong itu bukan tiub ketepatan lancar dan proses pengeluaran tiub ketepatan tidak dapat memenuhi keperluan ketepatan. Pemprosesan lubang dalam kini merupakan kaedah pemprosesan yang popular dan cekap disebabkan oleh perkembangan sains dan teknologi serta usaha pengeluar sistem lubang dalam. Ia digunakan dalam banyak bidang, termasuk: industri automotif, aeroangkasa, pembinaan struktur, peralatan perubatan, acuan/alat/jig, industri hidraulik dan tekanan.

Penggerudian senjata api adalah penyelesaian yang bagus untuk pemprosesan lubang dalam. Penggerudian pistol adalah cara yang baik untuk mencapai hasil yang tepat. Penggerudian pistol boleh mencapai hasil pemprosesan yang tepat. Ia mampu memproses pelbagai lubang dalam dan juga lubang dalam khas seperti lubang buta dan lubang silang.

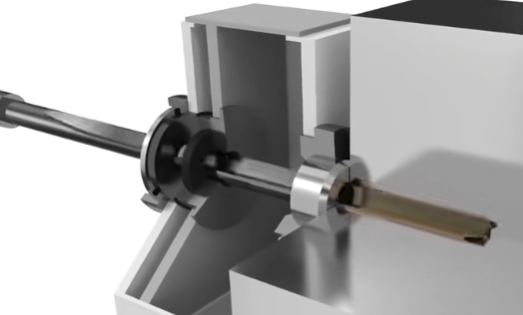

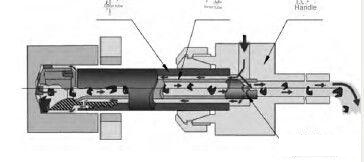

Komponen sistem penggerudian pistol

Mata gerudi pistol

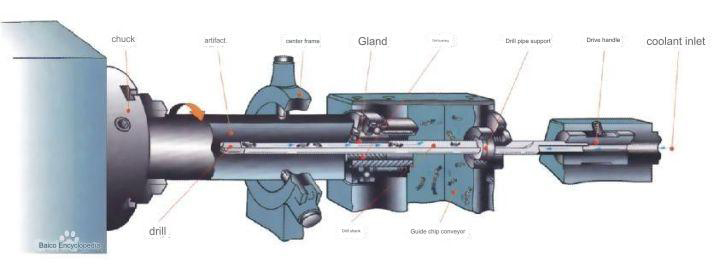

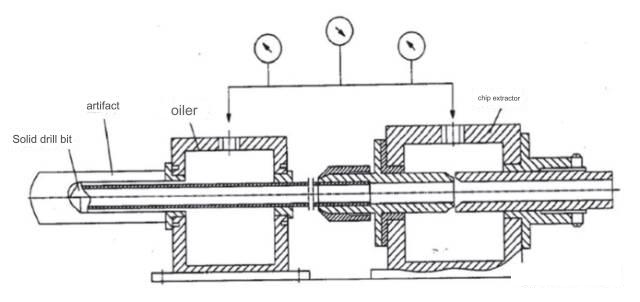

3. Sistem BTA

Persatuan Pemprosesan Lubang Antarabangsa mencipta gerudi lubang dalam yang mengeluarkan cip dari dalam. Sistem BTA menggunakan silinder berongga untuk rod gerudi dan bit. Ini meningkatkan ketegaran alat dan membolehkan pemasangan dan pembongkaran cepat. Rajah menunjukkan prinsip kerjanya. Dispenser minyak diisi dengan cecair pemotong di bawah tekanan.

Cecair pemotong kemudiannya melalui ruang anulus yang dicipta oleh paip gerudi, dinding lubang dan mengalir ke kawasan pemotongan untuk penyejukan dan pelinciran. Ia juga menekan cip ke dalam cip mata gerudi. Rongga dalaman paip gerudi adalah tempat cip dilepaskan. Sistem BTA boleh digunakan untuk lubang dalam dengan diameter lebih daripada 12mm.

Komposisi sistem BAT↑

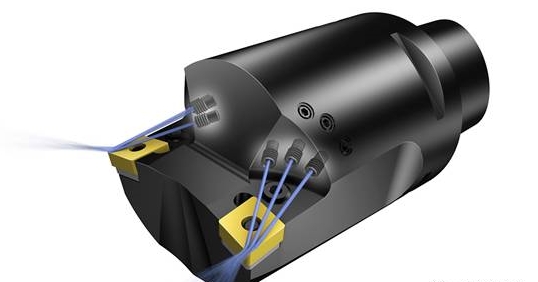

Mata gerudi BAT↑

4. Sistem Penggerudian Suntikan dan sedutan

Sistem Penggerudian Sedutan Jet ialah teknik penggerudian lubang dalam yang menggunakan tiub berganda berdasarkan prinsip sedutan jet mekanik bendalir. Sistem semburan sedutan adalah berdasarkan alat tiub dua lapisan. Selepas diberi tekanan, cecair pemotong disuntik dari salur masuk. 2/3 cecair pemotongan yang memasuki ruang antara bar gerudi luar dan dalam mengalir ke dalambahagian pemotongan tersuai cncuntuk menyejukkan dan melincirkannya.

Cip ditolak masuk ke rongga dalam. Baki 1/3 cecair pemotongan disembur pada kelajuan tinggi ke dalam paip dalam melalui muncung berbentuk bulan sabit. Ini mewujudkan zon tekanan rendah dalam rongga paip dalam, menghisap cecair pemotongan yang membawa cip. Cip dilepaskan dengan cepat dari alur keluar di bawah semburan dan sedutan dwi-tindakan. Sistem penggerudian sedutan jet digunakan terutamanya untuk pemprosesan lubang dalam, dengan diameter lebih daripada 18mm.

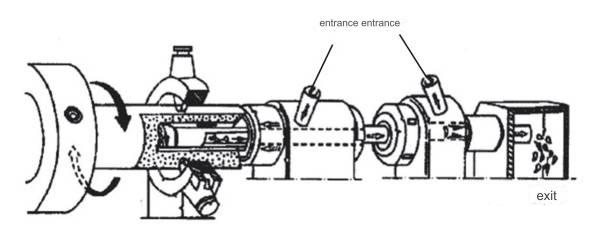

Prinsip sistem penggerudian sedutan jet↑

Mata gerudi sedutan jet↑

5. Sistem DF

Sistem DF ialah sistem penyingkiran cip dalaman tiub tunggal dwi-masuk yang dibangunkan oleh Nippon Metallurgical Co., Ltd. Bendalir pemotong dibahagikan kepada dua cawangan hadapan dan belakang, yang masing-masing masuk dari dua salur masuk. 2/3 daripada cecair pemotongan yang pertama mengalir kebahagian pemotongan logam cncmelalui kawasan anulus yang dibentuk oleh paip gerudi dan dinding lubang yang diproses, dan menolak cip ke dalam saluran keluar cip pada bit gerudi, memasuki paip gerudi, dan mengalir ke pengekstrak cip; yang terakhir 1/3 daripada cecair pemotongan terus memasuki pengekstrak cip dan dipercepatkan melalui celah kon sempit antara muncung depan dan belakang, mewujudkan kesan sedutan tekanan negatif untuk mencapai tujuan mempercepatkan penyingkiran cip.

Struktur separuh pertama sistem DF yang memainkan peranan "tolak" adalah serupa dengan sistem BTA, dan struktur separuh kedua yang memainkan peranan "sedutan" adalah serupa dengan penggerudian sedutan jet sistem. Memandangkan sistem DF menggunakan peranti masuk minyak dwi, ia hanya menggunakan satu paip gerudi. Kaedah menolak dan menyedut cip selesai, jadi diameter rod gerudi boleh dibuat dengan lubang yang sangat kecil dan lebih kecil boleh diproses. Pada masa ini, diameter pemprosesan minimum sistem DF boleh mencapai 6mm.

Cara sistem DF berfungsi↑

Mata gerudi lubang dalam DF↑

6. Sistem SIED

Universiti China Utara mencipta sistem SIED, sistem lenting cip tiub tunggal dan sistem gerudi sedutan. Teknologi ini berdasarkan tiga teknologi penggerudian penyingkiran cip dalaman: BTA (gerudi sedutan jet), sistem DF dan Sistem DF. Sistem ini menambah peranti pengekstrakan cip boleh laras bebas yang dikuasakan oleh bekalan kuasa untuk mengawal aliran bendalir penyejukan dan penyingkiran cip secara bebas. Seperti yang ditunjukkan dalam rajah, ini adalah prinsip asas. Pam hidraulik mengeluarkan cecair pemotongan, yang kemudiannya dibahagikan kepada dua aliran: cecair pemotongan pertama memasuki peranti penghantaran minyak dan mengalir melalui jurang anulus antara dinding paip gerudi dan lubang untuk mencapai bahagian pemotongan, mengeluarkan cip.

Cecair pemotongan pertama ditolak ke dalam lubang keluar mata gerudi. Cecair pemotongan kedua masuk melalui celah antara pasangan muncung kon dan mengalir ke dalam peranti pengekstrakan cip. Ini menghasilkan jet berkelajuan tinggi dan tekanan negatif. SIED dilengkapi dengan dua injap pengatur tekanan bebas, satu untuk setiap aliran cecair. Ini boleh dilaraskan mengikut keadaan penyejukan atau pengekstrakan cip yang terbaik. SlED ialah sistem yang sedang dipromosikan secara beransur-ansur. Ia adalah sistem yang lebih canggih. Sistem SlED pada masa ini mampu mengurangkan diameter minimum lubang penggerudian kepada kurang daripada 5mm.

Bagaimana sistem SIED berfungsi↑

Aplikasi pemprosesan lubang dalam dalam CNC

Pembuatan senjata api dan senjata:

Menggerudi lubang dalam digunakan untuk membuat senjata dan sistem senjata. Ia memastikan dimensi tepat, rifling dan kemasan permukaan untuk prestasi senjata yang tepat dan boleh dipercayai.

Industri aeroangkasa:

Proses pemesinan lubang dalam digunakan untuk membuat bahagian untuk gear pendaratan pesawat serta bahagian enjin turbin dan pelbagai komponen aeroangkasa penting lain yang memerlukan kualiti dan ketepatan yang tinggi.

Penerokaan minyak dan gas:

Menggerudi lubang dalam digunakan untuk pengeluaran peralatan seperti mata gerudi, paip, dan kepala telaga, yang penting untuk penerokaan minyak dan gas. Lubang dalam membenarkan pengekstrakan sumber yang terperangkap dalam takungan bawah tanah.

Industri automotif:

Pemprosesan lubang dalam adalah penting untuk penciptaan komponen enjin seperti aci engkol, aci sesondol serta rod penyambung. Komponen ini memerlukan ketepatan dalam ciri dalaman mereka serta kemasan untuk prestasi terbaik.

Penjagaan kesihatan dan perubatan:

Proses pemesinan lubang dalam digunakan untuk membuat instrumen pembedahan, implan perubatan serta instrumen perubatan yang berbeza. Peranti ini memerlukan ciri dan kemasan dalaman yang tepat untuk memastikan prestasi dan keserasian maksimum.

Industri acuan dan mati:

Gerudi lubang dalam memainkan peranan penting dalam penciptaan acuan dan juga acuan. Acuan dan acuan memerlukan saluran penyejukan untuk memastikan pelesapan haba yang cekap apabila menggunakan proses seperti pengacuan suntikan atau prosedur pembuatan yang berbeza.

Industri tenaga:

Pemprosesan lubang dalam digunakan untuk pembuatan komponen yang berkaitan dengan tenaga, seperti bilah turbin, penukar haba dan komponen penghantaran kuasa. Komponen ini biasanya memerlukan spesifikasi dan kemasan dalaman yang tepat untuk memastikan kecekapan dalam penciptaan tenaga.

Industri pertahanan:

Menggerudi lubang dalam digunakan dalam pembuatan berkaitan pertahananbahagian giling cncseperti sistem panduan peluru berpandu dan plat perisai dan komponen kenderaan aeroangkasa. Inikomponen mesin cncmemerlukan ketepatan tinggi dan ketahanan yang tahan lama untuk memastikan keberkesanan dan keselamatannya.

Anebon mampu membekalkan barangan berkualiti tinggi, harga jualan yang kompetitif dan sokongan pelanggan terbaik. Destinasi Anebon ialah “Anda datang ke sini dengan susah payah dan kami membekalkan anda dengan senyuman untuk dibawa pergi” untuk perkhidmatan pengecapan logam tersuai. Kini Anebon telah mempertimbangkan semua perkara khusus untuk memastikan setiap produk atau perkhidmatan yang berpuas hati oleh pembeli kami.

Kami juga menyediakan perkhidmatan pemotongan logam dan laser beranod OEM yang memenuhi keperluan dan keperluan khusus anda. Dengan pasukan jurutera berpengalaman yang kuat dalam reka bentuk dan pembangunan hos, Anebon menghargai setiap peluang dengan teliti untuk menyediakan produk dan penyelesaian terbaik untuk pelanggan kami.

Jika anda ingin mengetahui lebih lanjut, sila hubungi orang rasmi yang bertanggungjawab ke atas Anebon melalui info@anebon.com, telefon+86-769-89802722

Masa siaran: 27-Okt-2023