Keluli Tahan Karat ialah singkatan keluli tahan karat dan keluli tahan asid. Keluli yang tahan kepada media kakisan yang lemah seperti udara, wap dan air atau mempunyai sifat tahan karat dipanggil keluli tahan karat; Keluli yang tahan kepada medium kakisan kimia (asid, alkali, garam dan goresan kimia lain) dipanggil keluli tahan asid.

Keluli tahan karat merujuk kepada keluli yang tahan kepada media kakisan yang lemah seperti udara, wap dan air dan media goresan kimia seperti asid, alkali dan garam, juga dikenali sebagai keluli tahan asid tahan karat. Dalam aplikasi praktikal, keluli tahan terhadap medium kakisan lemah sering dipanggil keluli tahan karat, manakala keluli tahan kepada medium kimia dipanggil keluli tahan asid. Disebabkan oleh perbezaan dalam komposisi kimia antara kedua-duanya, yang pertama tidak semestinya tahan terhadap kakisan sederhana kimia, manakala yang kedua umumnya tahan karat. Rintangan kakisan keluli tahan karat bergantung kepada unsur aloi yang terkandung dalam keluli.

Secara amnya, mengikut struktur metalografi, keluli tahan karat biasa dibahagikan kepada tiga jenis: keluli tahan karat austenit, keluli tahan karat ferit dan keluli tahan karat martensit. Berdasarkan tiga struktur metalografi asas ini, keluli dua fasa, keluli tahan karat pengerasan pemendakan dan keluli aloi tinggi dengan kandungan besi kurang daripada 50% telah diperolehi untuk keperluan dan tujuan tertentu.

Ia terbahagi kepada:

Keluli tahan karat Austenit

Matriks adalah terutamanya struktur austenit (fasa CY) dengan struktur hablur padu berpusat muka, yang bukan magnet, dan terutamanya diperkukuh (dan mungkin membawa kepada kemagnetan tertentu) dengan kerja sejuk. Institut Besi dan Keluli Amerika ditunjukkan oleh nombor siri 200 dan 300, seperti 304.

Keluli tahan karat ferit

Matriks adalah terutamanya struktur ferit (fasa a) dengan struktur kristal padu berpusat badan, yang bersifat magnetik, dan secara amnya tidak boleh dikeraskan dengan rawatan haba, tetapi boleh dikuatkan sedikit dengan kerja sejuk. Institut Besi dan Keluli Amerika ditandakan 430 dan 446.

Keluli tahan karat martensit

Matriks adalah struktur martensitik (kubik atau kubik berpusat badan), magnet, dan sifat mekanikalnya boleh diselaraskan melalui rawatan haba. Institut Besi dan Keluli Amerika ditunjukkan oleh nombor 410, 420, dan 440. Martensit mempunyai struktur austenit pada suhu tinggi. Apabila ia disejukkan ke suhu bilik pada kadar yang sesuai, struktur austenit boleh diubah menjadi martensit (iaitu, mengeras).

Keluli tahan karat ferit austenit (dupleks).

Matriks mempunyai kedua-dua struktur dua fasa austenit dan ferit, dan kandungan matriks fasa kurang biasanya lebih daripada 15%, yang bersifat magnetik dan boleh diperkuatkan dengan kerja sejuk. 329 ialah keluli tahan karat dupleks biasa. Berbanding dengan keluli tahan karat austenit, keluli fasa dwi mempunyai kekuatan yang lebih tinggi, dan ketahanannya terhadap kakisan antara butiran, kakisan tegasan klorida dan kakisan pitting telah dipertingkatkan dengan ketara.

Keluli tahan karat pengerasan pemendakan

Keluli tahan karat yang matriksnya adalah austenit atau martensit dan boleh dikeraskan dengan rawatan pengerasan kerpasan. Institut Besi dan Keluli Amerika ditandakan dengan 600 nombor siri, seperti 630, iaitu 17-4PH.

Secara umumnya, kecuali aloi, keluli tahan karat austenit mempunyai rintangan kakisan yang sangat baik. Keluli tahan karat feritik boleh digunakan dalam persekitaran dengan kakisan yang rendah. Dalam persekitaran dengan kakisan ringan, keluli tahan karat martensit dan keluli tahan karat pengerasan pemendakan boleh digunakan jika bahan tersebut diperlukan untuk mempunyai kekuatan atau kekerasan yang tinggi.

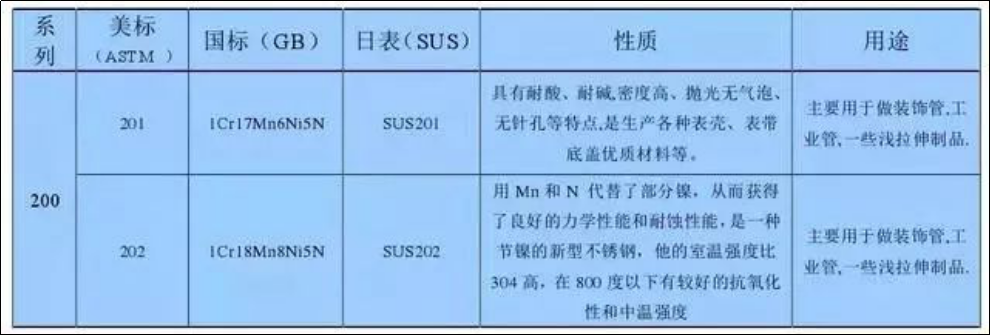

Ciri dan tujuan

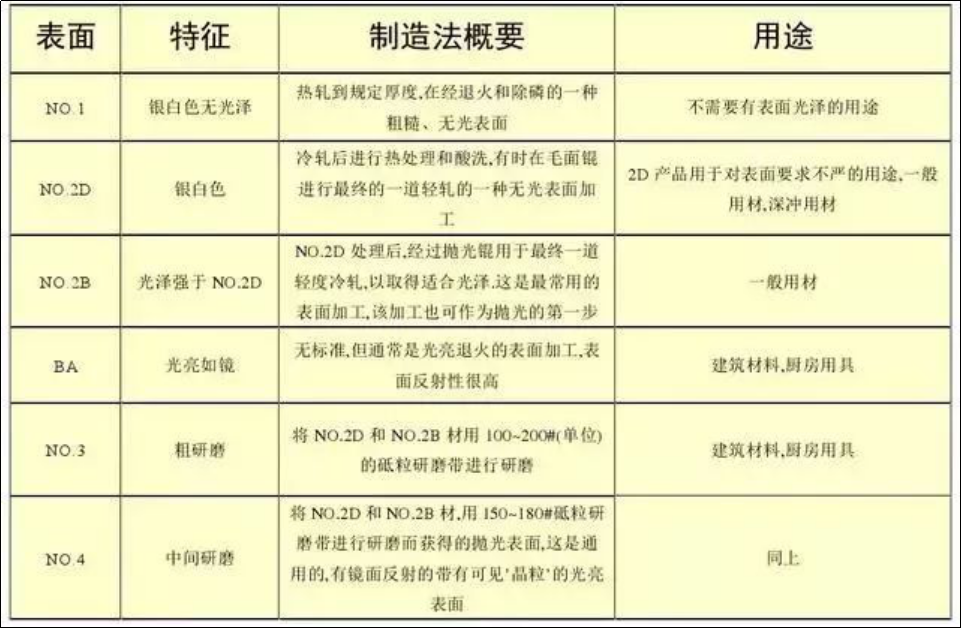

Rawatan permukaan

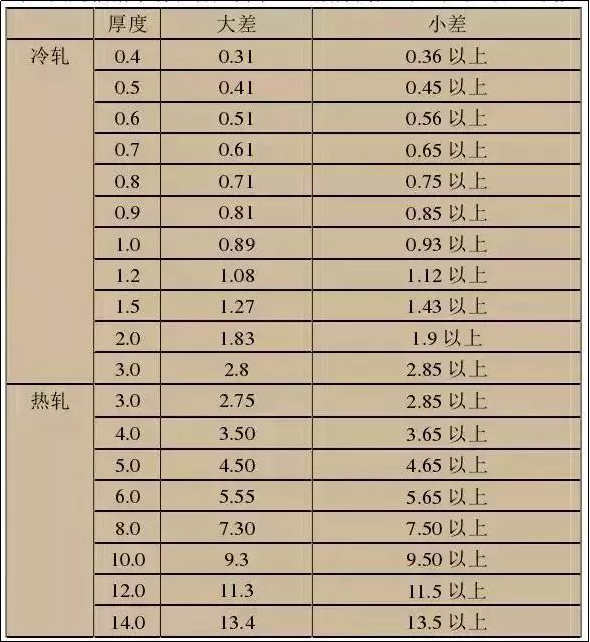

Pembezaan ketebalan

1. Kerana dalam proses rolling jentera loji keluli, roll sedikit cacat akibat pemanasan, mengakibatkan sisihan dalam ketebalan plat yang digulung. Secara amnya, ketebalan tengah adalah nipis pada kedua-dua belah. Apabila mengukur ketebalan plat, bahagian tengah kepala plat hendaklah diukur mengikut peraturan negara.

2. Toleransi secara amnya dibahagikan kepada toleransi besar dan toleransi kecil mengikut permintaan pasaran dan pelanggan: contohnya

Apakah jenis keluli tahan karat yang tidak mudah berkarat?

Terdapat tiga faktor utama yang mempengaruhi kakisan keluli tahan karat:

1. Kandungan unsur pengaloian.

Secara umumnya, keluli dengan kandungan kromium 10.5% tidak mudah berkarat. Lebih tinggi kandungan kromium dan nikel, lebih baik rintangan kakisan. Sebagai contoh, kandungan nikel bahan 304 hendaklah 8-10%, dan kandungan kromium hendaklah 18-20%. Secara umum, keluli tahan karat sedemikian tidak akan berkarat.

2. Proses peleburan pengeluar juga akan menjejaskan rintangan kakisan keluli tahan karat.

Loji keluli tahan karat yang besar dengan teknologi peleburan yang baik, peralatan canggih dan proses lanjutan boleh memastikan kawalan unsur aloi, penyingkiran kekotoran dan kawalan suhu penyejukan bilet, jadi kualiti produk adalah stabil dan boleh dipercayai, kualiti dalaman adalah baik, dan ia adalah tidak mudah berkarat. Sebaliknya, beberapa loji keluli kecil mundur dalam peralatan dan teknologi. Semasa peleburan, kekotoran tidak boleh dikeluarkan, dan produk yang dihasilkan pasti akan berkarat.

3. Persekitaran luaran, persekitaran kering dan pengudaraan yang baik tidak mudah berkarat.

Walau bagaimanapun, kawasan yang mempunyai kelembapan udara yang tinggi, cuaca hujan yang berterusan, atau pH yang tinggi di udara terdedah kepada karat. Keluli tahan karat 304 akan berkarat jika persekitaran sekeliling terlalu buruk.

Bagaimana untuk menangani bintik karat pada keluli tahan karat?

1. Kaedah kimia

Gunakan pes atau semburan pembersih asid untuk membantu bahagian yang berkarat terpasif semula untuk membentuk filem kromium oksida untuk memulihkan rintangan kakisannya. Selepas pembersihan asid, untuk membuang semua bahan pencemar dan sisa asid, adalah sangat penting untuk membilas dengan air bersih dengan betul. Selepas semua rawatan, gilap semula dengan peralatan penggilap dan lakkan dengan lilin penggilap. Bagi mereka yang mempunyai sedikit bintik karat di kawasan tempatan, campuran minyak enjin petrol 1:1 juga boleh digunakan untuk menghilangkan bintik karat dengan kain bersih.

2. Kaedah mekanikal

Pembersihan letupan, letupan tembakan dengan zarah kaca atau seramik, rendaman, memberus dan menggilap. Adalah mungkin untuk membuang pencemaran yang disebabkan oleh bahan yang dikeluarkan sebelum ini, bahan penggilap atau bahan penghapusan dengan cara mekanikal. Semua jenis pencemaran, terutamanya zarah besi asing, mungkin menjadi punca kakisan, terutamanya dalam persekitaran lembap. Oleh itu, permukaan yang dibersihkan secara mekanikal sebaiknya dibersihkan secara rasmi dalam keadaan kering. Kaedah mekanikal hanya boleh digunakan untuk membersihkan permukaan, dan tidak boleh mengubah rintangan kakisan bahan itu sendiri. Oleh itu, adalah disyorkan untuk menggilap semula dengan peralatan penggilap selepas pembersihan mekanikal dan mengelak dengan lilin penggilap.

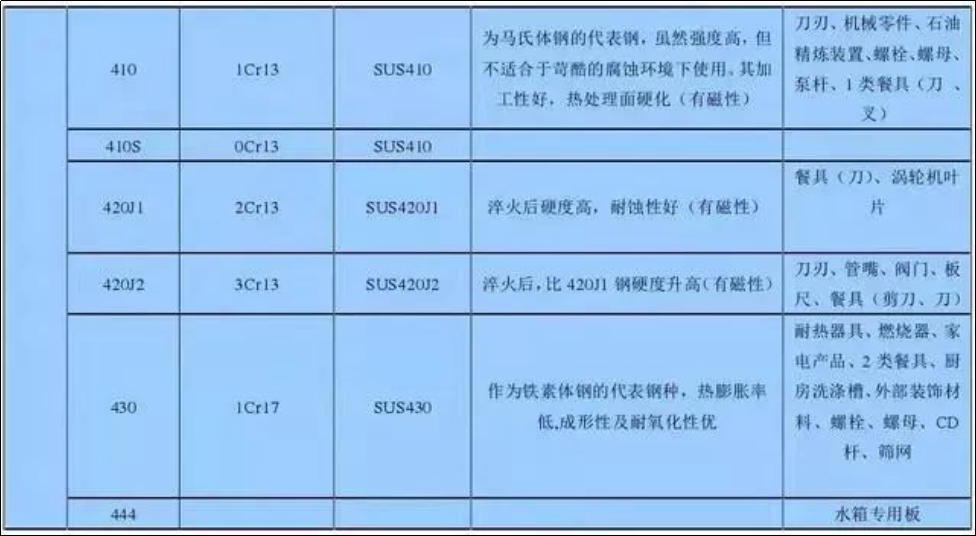

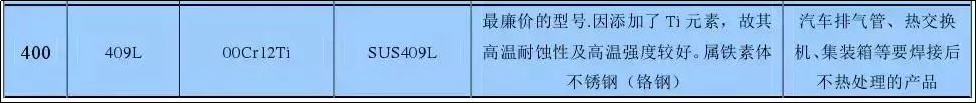

Gred dan sifat keluli tahan karat yang biasa digunakan

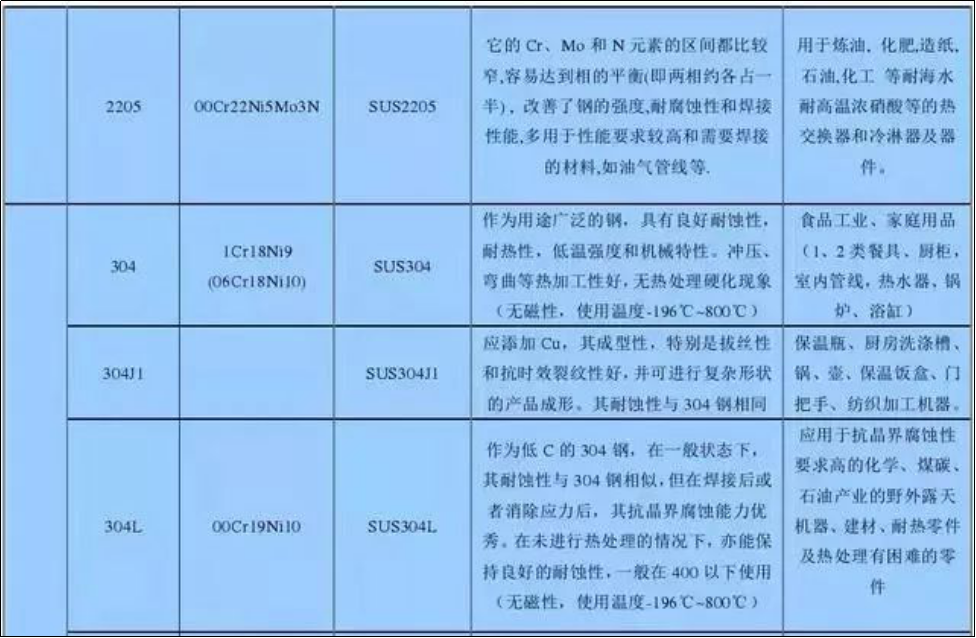

1. 304 keluli tahan karat. Ia adalah salah satu keluli tahan karat austenit yang paling banyak digunakan dengan sejumlah besar aplikasi. Ia sesuai untuk pembuatan bahagian yang membentuk lukisan dalam, paip penghantaran asid, kapal,bahagian turninig struktur cnc, pelbagai badan instrumen, dsb., serta peralatan dan komponen bukan magnet dan suhu rendah.

2. Keluli tahan karat 304L. Keluli tahan karat austenit karbon ultra rendah yang dibangunkan untuk menyelesaikan kecenderungan kakisan antara butiran yang serius bagi keluli tahan karat 304 yang disebabkan oleh pemendakan Cr23C6 di bawah beberapa keadaan, rintangan kakisan antara butiran yang tersensitisasi adalah jauh lebih baik daripada keluli tahan karat 304. Kecuali untuk kekuatan yang lebih rendah, sifat lain adalah sama seperti keluli tahan karat 321. Ia digunakan terutamanya untuk peralatan tahan kakisan dan bahagian yang memerlukan kimpalan tetapi tidak boleh dirawat penyelesaian, dan boleh digunakan untuk mengeluarkan pelbagai badan instrumen.

3. Keluli tahan karat 304H. Untuk cawangan dalaman keluli tahan karat 304, pecahan jisim karbon ialah 0.04% - 0.10%, dan prestasi suhu tinggi adalah lebih tinggi daripada keluli tahan karat 304.

4. 316 keluli tahan karat. Penambahan molibdenum berdasarkan keluli 10Cr18Ni12 menjadikan keluli mempunyai rintangan yang baik untuk mengurangkan kakisan sederhana dan pitting. Dalam air laut dan media lain, rintangan kakisan adalah lebih tinggi daripada keluli tahan karat 304, terutamanya digunakan untuk mengadu bahan tahan kakisan.

5. Keluli tahan karat 316L. Keluli karbon ultra rendah, dengan rintangan yang baik terhadap kakisan intergranular tersensitisasi, sesuai untuk mengeluarkan bahagian dan peralatan kimpalan saiz bahagian tebal, seperti bahan anti-karat dalam peralatan petrokimia.

6. Keluli tahan karat 316H. Untuk cawangan dalaman keluli tahan karat 316, pecahan jisim karbon ialah 0.04% - 0.10%, dan prestasi suhu tinggi adalah lebih tinggi daripada keluli tahan karat 316.

7. 317 keluli tahan karat. Ketahanan terhadap kakisan pitting dan rayapan adalah lebih baik daripada keluli tahan karat 316L. Ia digunakan untuk mengeluarkan peralatan tahan petrokimia dan asid organik.

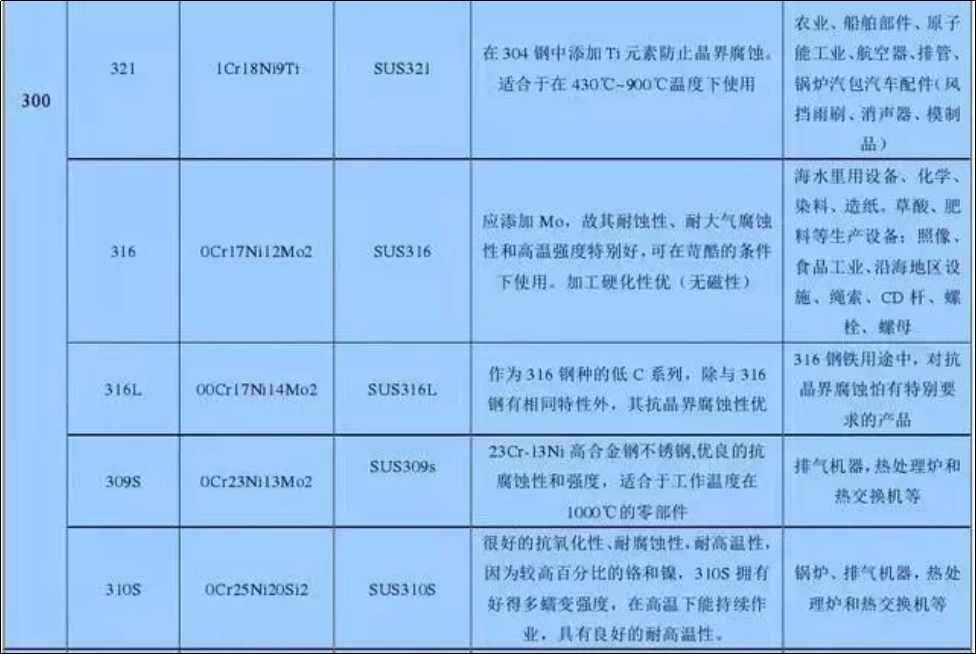

8. 321 keluli tahan karat. Keluli tahan karat austenit yang distabilkan titanium boleh digantikan dengan keluli tahan karat austenit karbon ultra rendah kerana rintangan kakisan intergranular yang lebih baik dan sifat mekanikal suhu tinggi yang baik. Kecuali untuk majlis-majlis khas seperti suhu tinggi atau rintangan kakisan hidrogen, ia biasanya tidak disyorkan untuk digunakan.

9. 347 keluli tahan karat. Niobium menstabilkan keluli tahan karat austenit. Penambahan niobium meningkatkan rintangan kakisan antara butiran. Rintangan kakisannya dalam asid, alkali, garam dan media menghakis lain adalah sama seperti keluli tahan karat 321. Dengan prestasi kimpalan yang baik, ia boleh digunakan sebagai bahan tahan kakisan dan keluli tahan haba. Ia digunakan terutamanya dalam bidang kuasa haba dan petrokimia, seperti membuat kapal, paip, penukar haba, aci, tiub relau dalam relau industri, dan termometer tiub relau.

10. Keluli tahan karat 904L. Keluli tahan karat austenitik super lengkap ialah keluli tahan karat austenit super yang dicipta oleh Syarikat OUTOKUMPU Finland. Pecahan jisim nikelnya ialah 24% - 26%, dan pecahan jisim karbon kurang daripada 0.02%. Ia mempunyai rintangan kakisan yang sangat baik. Ia mempunyai rintangan kakisan yang baik dalam asid bukan pengoksidaan seperti asid sulfurik, asid asetik, asid formik dan asid fosforik, serta rintangan yang baik terhadap kakisan celah dan kakisan tegasan. Ia boleh digunakan untuk pelbagai kepekatan asid sulfurik di bawah 70 ℃, dan mempunyai rintangan kakisan yang baik kepada asid asetik sebarang kepekatan dan suhu di bawah tekanan normal dan kepada asid campuran asid formik dan asid asetik. Piawaian asal ASMESB-625 mengklasifikasikannya sebagai aloi asas nikel, dan piawaian baharu mengklasifikasikannya sebagai keluli tahan karat. Di China, hanya terdapat jenama keluli 015Cr19Ni26Mo5Cu2 yang serupa. Beberapa pengeluar instrumen Eropah menggunakan keluli tahan karat 904L sebagai bahan utama. Sebagai contoh, tiub pengukur meter aliran jisim E+H menggunakan keluli tahan karat 904L, dan sarung jam tangan Rolex juga menggunakan keluli tahan karat 904L.

11. Keluli tahan karat 440C. Kekerasan keluli tahan karat martensit, keluli tahan karat boleh keras dan keluli tahan karat adalah yang tertinggi, dan kekerasan ialah HRC57. Ia digunakan terutamanya untuk membuat muncung, galas, teras injap, tempat duduk injap, lengan, batang injap,bahagian pemesinan cncdll.

12. Keluli tahan karat 17-4PH. Keluli tahan karat pengerasan kerpasan martensit, dengan kekerasan HRC44, mempunyai kekuatan tinggi, kekerasan dan rintangan kakisan, dan tidak boleh digunakan pada suhu lebih tinggi daripada 300 ℃. Ia mempunyai ketahanan kakisan yang baik terhadap atmosfera dan asid atau garam cair. Rintangan kakisannya adalah sama seperti keluli tahan karat 304 dan keluli tahan karat 430. Ia digunakan untuk mengeluarkan platform luar pesisir, bilah turbin, teras injap, tempat duduk injap, lengan, batang injap, dsb.

13. Siri 300 - Keluli Tahan Karat Austenit Nikel Kromium

301 - Kemuluran yang baik, digunakan untuk produk acuan. Ia juga boleh dikeraskan dengan cepat melalui pemprosesan mekanikal, dengan kebolehkimpalan yang baik. Rintangan haus dan kekuatan keletihan adalah lebih tinggi daripada keluli tahan karat 304. Keluli tahan karat 301 menunjukkan pengerasan kerja yang jelas semasa ubah bentuk, dan digunakan dalam pelbagai keadaan yang memerlukan kekuatan tinggi

302 - Pada asasnya, ia adalah pelbagai keluli tahan karat 304 dengan kandungan karbon yang lebih tinggi, yang boleh memperoleh kekuatan yang lebih tinggi melalui rolling sejuk.

302B - adalah keluli tahan karat dengan kandungan silikon yang tinggi, yang mempunyai rintangan yang tinggi terhadap pengoksidaan suhu tinggi.

303 dan 303Se ialah keluli tahan karat pemotongan bebas masing-masing yang mengandungi sulfur dan selenium, yang digunakan dalam keadaan di mana pemotongan percuma dan gloss tinggi diperlukan terutamanya. Keluli tahan karat 303Se juga digunakan untuk membuat bahagian mesin yang memerlukan gangguan panas, kerana dalam keadaan sedemikian, keluli tahan karat ini mempunyai kebolehkerjaan panas yang baik.

304N - ialah keluli tahan karat yang mengandungi nitrogen. Nitrogen ditambah untuk meningkatkan kekuatan keluli.

305 dan 384 - Keluli tahan karat mengandungi nikel yang tinggi, dan kadar pengerasan kerjanya rendah, yang sesuai untuk pelbagai majlis dengan keperluan tinggi untuk kebolehbentukan sejuk.

308 - Untuk membuat rod kimpalan.

Kandungan nikel dan kromium bagi keluli tahan karat 309, 310, 314 dan 330 adalah agak tinggi untuk meningkatkan rintangan pengoksidaan dan kekuatan rayapan keluli pada suhu tinggi. Walaupun 30S5 dan 310S adalah varian keluli tahan karat 309 dan 310, perbezaannya ialah kandungan karbon adalah rendah, untuk meminimumkan mendakan karbida berhampiran kimpalan. Keluli tahan karat 330 mempunyai rintangan carburizing yang sangat tinggi dan rintangan kejutan haba.

Masa siaran: Dis-05-2022