Ralat pemesinan merujuk kepada tahap sisihan antara parameter geometri sebenar bahagian (saiz geometri, bentuk geometri dan kedudukan bersama) selepas pemesinan dan parameter geometri yang ideal.

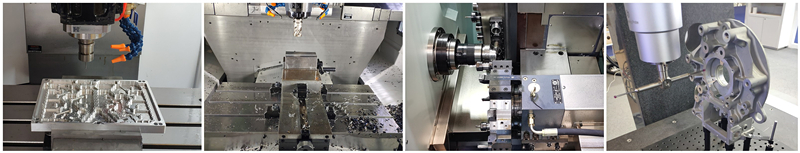

Tahap persetujuan antara parameter geometri sebenar dan ideal selepas bahagian dimesin ialah ketepatan pemesinan. Semakin kecil ralat pemesinan, semakin tinggi tahap pematuhan dan ketepatan.7075 pemesinan aluminium

Ketepatan pemesinan dan ralat pemesinan adalah dua rumusan masalah. Oleh itu, saiz ralat pemesinan mencerminkan tahap ketepatan pemesinan. Sebab utama kesilapan pemesinan adalah seperti berikut:

1. Kesilapan pembuatan alatan mesin

Ralat pembuatan alat mesin terutamanya termasuk ralat putaran gelendong, ralat rel panduan, dan ralat rantai penghantaran.

Ralat putaran gelendong merujuk kepada variasi paksi putaran sebenar gelendong berbanding paksi putaran puratanya pada setiap saat, yang secara langsung akan menjejaskan ketepatan bahan kerja yang akan diproses. Sebab utama ralat putaran gelendong ialah ralat sepaksi gelendong, ralat galas itu sendiri, ralat sepaksi antara galas, dan putaran gelendong. Rel panduan ialah penanda aras untuk menentukan hubungan kedudukan relatif setiap komponen alat mesin pada alat mesin, dan ia juga merupakan penanda aras untuk pergerakan alat mesin.Pemesinan CNC aluminium

Kesilapan pembuatan rel panduan, kehausan rel panduan yang tidak sekata, dan kualiti pemasangan adalah faktor penting yang menyebabkan ralat. Ralat rantai penghantaran merujuk kepada ralat gerakan relatif antara elemen penghantaran pada permulaan dan akhir rantai penghantaran. Ia disebabkan oleh kesilapan pembuatan dan pemasangan setiap komponen dalam rantai penghantaran dan haus semasa digunakan.

2. Ralat geometri alat

Sebarang alat pasti akan haus semasa proses pemotongan, yang akan menyebabkan perubahan dalam saiz dan bentuk bahan kerja. Pengaruh ralat geometri alat pada ralat pemesinan berbeza-beza mengikut jenis alat: apabila alat bersaiz tetap digunakan untuk pemesinan, ralat pembuatan alat akan secara langsung menjejaskan ketepatan pemesinan bahan kerja; untuk alatan am (seperti alat memusing, dsb.), ralat pembuatannya Ia tidak mempunyai kesan langsung pada ralat pemesinan.

3. Ralat geometri lekapan

Fungsi lekapan adalah untuk menjadikan bahan kerja setara dengan alat, dan alat mesin mempunyai kedudukan yang betul, jadi ralat geometri lekapan sangat mempengaruhi ralat pemesinan (terutama ralat kedudukan).

4. Ralat kedudukan

Ralat kedudukan terutamanya termasuk ralat salah jajaran rujukan dan ralat pembuatan tidak tepat pasangan kedudukan. Apabila memproses bahan kerja pada alat mesin, beberapa elemen geometri pada bahan kerja mesti dipilih sebagai datum kedudukan semasa pemprosesan. datum) tidak bertepatan, ralat salah jajaran datum akan berlaku.

Permukaan kedudukan bahan kerja dan elemen kedudukan lekapan membentuk pasangan kedudukan. Variasi kedudukan maksimum bahan kerja yang disebabkan oleh pembuatan tidak tepat pasangan kedudukan dan jurang padanan antara pasangan kedudukan dipanggil ralat ketidaktepatan pembuatan pasangan kedudukan. Ralat pembuatan tidak tepat pasangan kedudukan hanya akan berlaku apabila kaedah pelarasan digunakan untuk pemprosesan dan tidak akan berlaku dalam kaedah pemotongan percubaan.

5. Ralat disebabkan oleh ubah bentuk daya sistem proses

Kekakuan bahan kerja: Jika kekakuan bahan kerja dalam sistem pemprosesan agak rendah berbanding dengan alatan mesin, alatan dan lekapan, di bawah tindakan daya pemotongan, ubah bentuk bahan kerja akibat kekakuan yang tidak mencukupi akan memberi kesan yang lebih ketara terhadap ralat pemesinan.

Ketegaran alat: Ketegaran alat pusing silinder dalam arah purata permukaan mesin (y) adalah besar, dan ubah bentuknya boleh diabaikan. Apabila membosankan lubang dalam dengan diameter kecil, ketegaran bar alat sangat lemah, dan ubah bentuk daya bar alat sangat mempengaruhi ketepatan pemesinan lubang.

Ketegaran komponen alat mesin: Komponen alat mesin terdiri daripada banyak bahagian. Tiada kaedah pengiraan mudah yang sesuai untuk kekukuhan komponen alat mesin. Kaedah eksperimen terutamanya menentukan kekukuhan komponen alat mesin. Faktor-faktor yang mempengaruhi ketegaran komponen alat mesin termasuk pengaruh ubah bentuk sentuhan permukaan sendi, kesan geseran, pengaruh bahagian ketegaran rendah, dan pengaruh kelegaan.Bahagian pemesinan CNC aluminium

6. Ralat yang disebabkan oleh ubah bentuk terma sistem proses

Ubah bentuk terma sistem proses dengan ketara mempengaruhi ralat pemesinan, terutamanya dalam pemesinan ketepatan dan berskala besar. Ralat pemesinan yang disebabkan oleh ubah bentuk terma kadangkala boleh menyumbang 50% daripada jumlah ralat bahan kerja.

7. Ralat pelarasan

Dalam setiap proses pemesinan, sentiasa ada satu cara atau pelarasan lain kepada sistem proses. Memandangkan pelarasan tidak boleh tepat, ralat pelarasan berlaku. Dalam sistem pemprosesan, ketepatan kedudukan bersama bahan kerja dan alat pada alat mesin dijamin dengan melaraskan alat mesin, alat, lekapan atau bahan kerja. Apabila ketepatan asal alatan mesin, alatan, lekapan dan tempat kosong bahan kerja memenuhi keperluan teknologi tanpa mengambil kira faktor dinamik, ralat pelarasan memainkan peranan yang menentukan dalam ralat pemesinan.

8. Ralat pengukuran

Apabila bahagian diukur semasa atau selepas pemprosesan, ketepatan pengukuran dipengaruhi secara langsung oleh kaedah pengukuran, ketepatan alat pengukur, bahan kerja, dan faktor subjektif dan objektif.

9. Tekanan dalaman

Tegasan yang wujud di dalam bahagian tanpa daya luaran dipanggil tegasan dalaman. Apabila tekanan dalaman dijana pada bahan kerja, logam akan menjadi tidak stabil dan mempunyai tahap tenaga yang tinggi. Ia secara naluri akan berubah kepada keadaan stabil tahap tenaga rendah, disertai dengan ubah bentuk, jadi bahan kerja kehilangan ketepatan pemesinan asalnya.

Anebon Metal Products Limited boleh menyediakan perkhidmatan Pemesinan CNC、Die Casting、Sheet Metal Fabrication, sila hubungi kami.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

Masa siaran: Jan-11-2022