Apakah yang anda tahu tentang proses rawatan permukaan bahan dalam pemesinan CNC?

Untuk pemesinan CNC, rawatan permukaan ialah proses yang digunakan untuk menambah baik penampilan serta fungsi dan jangka hayat bahan mesin. Proses yang paling biasa digunakan untuk merawat permukaan yang digunakan dalam pemesinan CNC termasuk deburring. Prosedur ini melibatkan penyingkiran tepi tajam, burr atau sebarang bahan berlebihan dari permukaan komponen yang dimesin. Deburring meningkatkan estetika dan keselamatan produk akhir.

Menggilap:Penggilap boleh digunakan untuk melicinkan permukaan bahan yang menghasilkan rupa yang berkilat dan memantulkan cahaya. Ia meningkatkan penampilan komponen dan mengurangkan geseran pada bahagian.

Pengisaran: Ia digunakan untuk menghapuskan ketidaksempurnaan pada permukaan atau mencapai toleransi yang tepat. Ini melibatkan penggunaan roda pengisar untuk mengeluarkan bahan dari sekeping kerja.

Anodizing:Ia adalah proses elektrokimia yang mencipta lapisan pelindung seperti oksida pada permukaan bahan logam seperti aluminium. Ia meningkatkan ketahanan terhadap kakisan serta estetika, kekerasan dan.

Penyaduran elektrikmelibatkan meletakkan lapisan nipis logam di bahagian atas bahan. Ia meningkatkan ketahanan terhadap kakisan serta kekonduksian dan rupa.

Salutan:Salutan permukaan ialah proses menyapu lapisan anti-karat atau cat pada permukaan bahan. Ia mungkin memberikan ketahanan terhadap kakisan serta rintangan haus. Ia juga boleh meningkatkan estetika.

Rawatan Haba:Ini melibatkan pendedahan bahan kepada suhu melampau dan terkawal sejuk untuk mengubah suai sifat mekanikalnya. Proses ini meningkatkan ketahanan bahan, kekerasan dan menahan haus dan ubah bentuk.

Rawatan untuk permukaan ini boleh meningkatkan kualiti keseluruhan, prestasi dan jangka hayat komponen mesin CNC. Jenis rawatan yang anda pilih untuk digunakan adalah bergantung pada bahan, penggunaan yang dimaksudkan dan hasil yang diinginkan.

Rawatan permukaan ialah satu proses untuk mencipta bahan asas yang mempunyai ciri kimia, fizikal dan mekanikal yang berbeza daripada bahan asas.

Objektif rawatan permukaan adalah untuk memenuhi rintangan haus, kakisan dan keperluan lain yang barangan. Teknik yang paling kerap digunakan untuk merawat permukaan termasuk kisar mekanikal, rawatan kimia permukaan rawatan haba dan semburan pada permukaan. Rawatan permukaan ialah proses membersihkan permukaan, menyapunya, menyapunya dan mencairkannya pada bahagian luar kepingan. Hari ini, kita akan membincangkan prosedur rawatan permukaan.

Apakah faedah yang boleh dibawa oleh rawatan permukaan kepada bahagian pemesinan?

Prosedur terapi kawasan permukaan boleh membawa beberapa kelebihan kepadabahagian bermesin, yang terdiri daripada: Estetika yang Dipertingkatkan: Terapi permukaan seperti sprucing up, anodizing, penyaduran dan juga kemasan boleh meningkatkan daya tarikan visual komponen mesin. Ia boleh membekalkan kemasan licin, berkilat atau tersuai, menambah baik rupa keseluruhan item.

Rintangan karat yang dipertingkatkan: Banyak terapi kawasan permukaan, seperti penanodan, penyaduran dan kemasan, mencipta lapisan pelindung pada permukaan bahan. Lapisan ini bertindak sebagai penghalang, melindungi bahagian daripada terkena tetapan menghakis, oleh itu meningkatkan rintangan kakisannya.

Rintangan haus yang dipertingkatkan: Terapi permukaan seperti rawatan kehangatan atau kemasan boleh meningkatkan secara mendadak rintangan haus bahagian yang dimesin. Prosedur ini boleh meningkatkan ketegasan, keliatan dan juga kekukuhan bahan, menjadikannya lebih kebal terhadap gosokan, lelasan serta haus. Tingkatkan pelinciran dan juga kurangkan gosokan: Sesetengah rawatan kawasan permukaan, seperti menggilap atau lapisan dengan bahan geseran rendah, boleh meminimumkan geseran antara komponen yang bergerak. Ini menyebabkan prosedur yang lebih lancar, mengurangkan kehausan, dan juga meningkatkan prestasi keseluruhan bahagian yang dimesin.

Rintangan kimia yang lebih baik: Melalui rawatan permukaan, rintangan kimia komponen mesin boleh ditingkatkan. Ini amat berfaedah apabila komponen bersentuhan dengan bahan kimia atau sebatian bermusuhan yang boleh memecahkan produk. Toleransi Lebih Ketat serta Ketepatan Lebih Tinggi: Rawatan permukaan seperti bantuan pengisaran atau penggilap mencapai rintangan dimensi yang lebih ketat dan juga memastikan ketepatan yang lebih tinggi dalam bahagian mesin. Ini penting untuk aplikasi yang memerlukan ketepatan tinggi dan juga toleransi yang ketat.

Lekatan yang Dipertingkatkan dan juga Ikatan: Penyediaan permukaan boleh mencipta kawasan permukaan yang sesuai untuk pelekat, cat atau pendekatan ikatan lain. Ini membolehkan ikatan yang lebih berkuasa dan juga lebih bereputasi di antara elemen yang berbeza, meningkatkan integriti produk. Secara keseluruhan, proses rawatan permukaan memainkan peranan penting dalam mengoptimumkan ciri, umur panjang dan juga rupakomponen mesin, menjadikannya lebih sesuai untuk aplikasi yang diingini dan meningkatkan kualiti keseluruhannya.

Proses rawatan permukaan yang biasa digunakan ialah:

Penyaduran vakum, proses penyaduran, anodisasi, penggilap elektrolitik, proses pencetakan pad, proses galvanizing, salutan serbuk, percetakan pemindahan air, percetakan skrin, elektroforesis, dll.

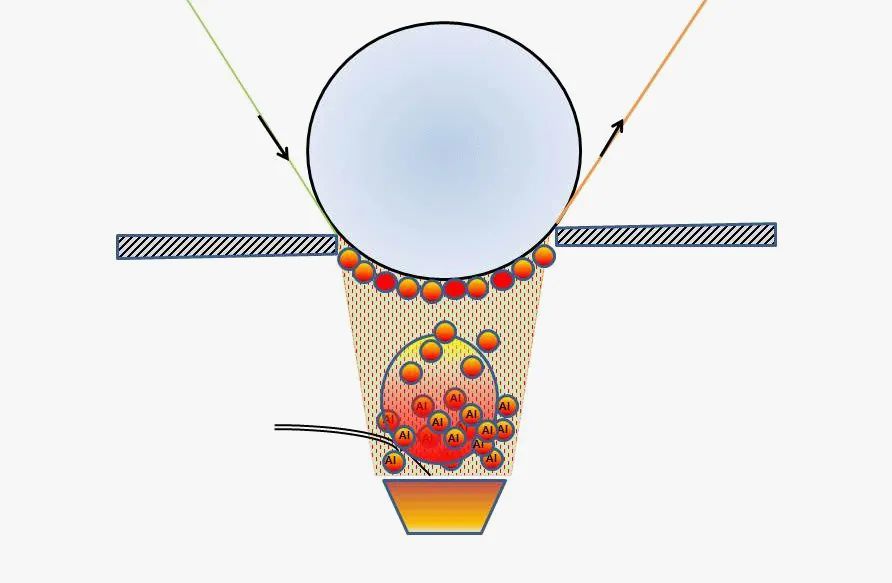

01. Penyaduran vakum

—— Pengmetaan Vakum ——

Penyaduran vakum boleh digambarkan sebagai proses pemendapan fizikal. Pada dasarnya, gas argon disuntik ke dalam keadaan vakum, atom gas memukul bahan pilihan, dan bahan yang disasarkan dipecah menjadi molekul, yang kemudiannya diserap oleh bahan konduktif untuk membentuk lapisan logam tiruan yang seragam dan licin. .

Bahan yang berkenaan:

1. Pelbagai bahan boleh disalut, termasuk logam plastik keras dan lembut, seramik, bahan komposit dan kaca. Kaedah penyaduran yang paling biasa digunakan ialah aluminium, yang diikuti oleh tembaga dan perak.

2. Bahan semula jadi tidak sesuai untuk penyaduran wap kerana fakta bahawa kelembapan dalam bahan semula jadi boleh mengubah persekitaran vakum.

Kos proses ialah kos penyaduran wap item perlu disembur dipunggah, dimuatkan dan kemudian dikembalikan kepada semburan, yang bermaksud perbelanjaan buruh adalah mahal, namun ia bergantung kepada saiz dan kerumitan bahan kerja.

Kesan alam sekitar: Penyaduran vakum menyebabkan kesan alam sekitar yang minimum, yang serupa dengan kesan proses ke atas persekitaran sekitar.

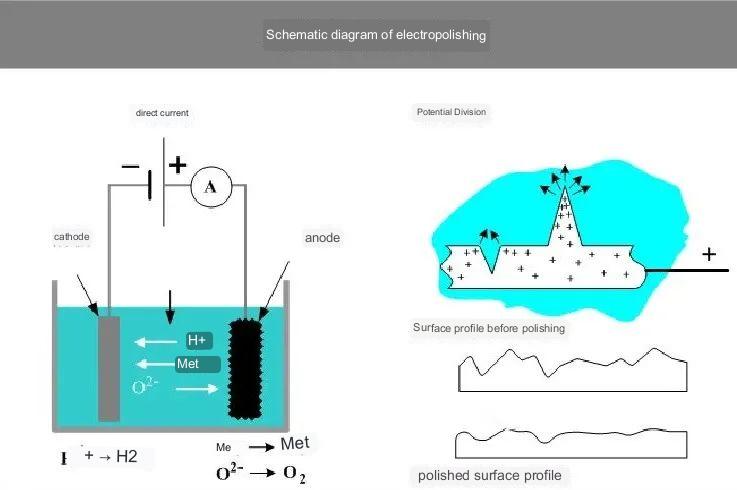

02. Penggilap elektrik

—— Penggilap elektro ——

Electropolishing merujuk kepada prosedur elektrokimia di mana atom dalambahagian pusing cncyang direndam dalam elektrolit diubah menjadi ion dan kemudian dikeluarkan dari permukaan melalui aliran cas elektrik, yang mengakibatkan menyingkirkan burr halus dan meningkatkan kecerahan permukaan.

Bahan yang berkenaan:

1. Majoriti logam digilap secara elektrolitik termasuk penggilap permukaan yang dilalui keluli tahan karat adalah yang paling kerap digunakan (terutama dengan gred tahan karat austenit).

2. Bahan yang berbeza tidak boleh dieleklektropoliskan secara serentak atau pun dalam pelarut yang sama untuk elektrolisis.

Kos proses: Keseluruhan proses penggilap elektrolitik hampir sepenuhnya automatik, bermakna kos buruh adalah sangat rendah. Kesan kepada alam sekitar: Penggilap elektrolitik menggunakan bahan kimia berimpak rendah. Keseluruhan proses memerlukan hanya sedikit air, dan sangat mudah digunakan. Tambahan pula, ia boleh meningkatkan sifat keluli tahan karat serta melambatkan kakisan keluli tahan karat.

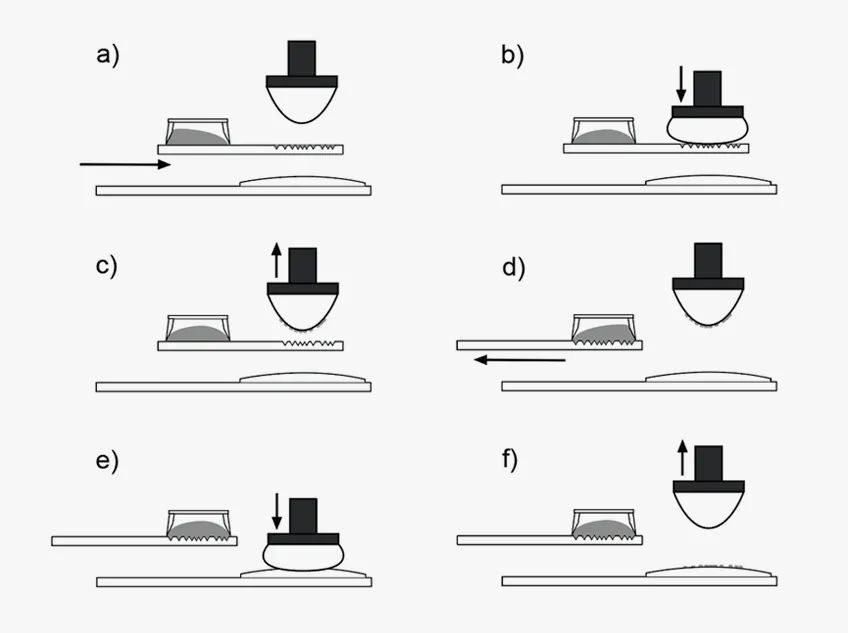

03. Proses pencetakan pad

——Pencetakan Pad——

Keupayaan untuk mencetak imej, teks dan grafik pada permukaan objek berbentuk tidak sekata menjadi satu aspek penting dalam percetakan khas.

Bahan yang berkenaan:

Percetakan pad ialah pilihan yang berdaya maju pada hampir semua bahan, selain daripada bahan yang lebih rapuh sebagai pad silikon seperti PTFE.

Kos proses Kos acuan yang rendah dan kos buruh yang rendah.

Kesan alam sekitar: Memandangkan proses ini terhad kepada dakwat yang larut (yang tercemar dengan bahan kimia berbahaya) dan mempunyai kesan alam sekitar yang ketara.

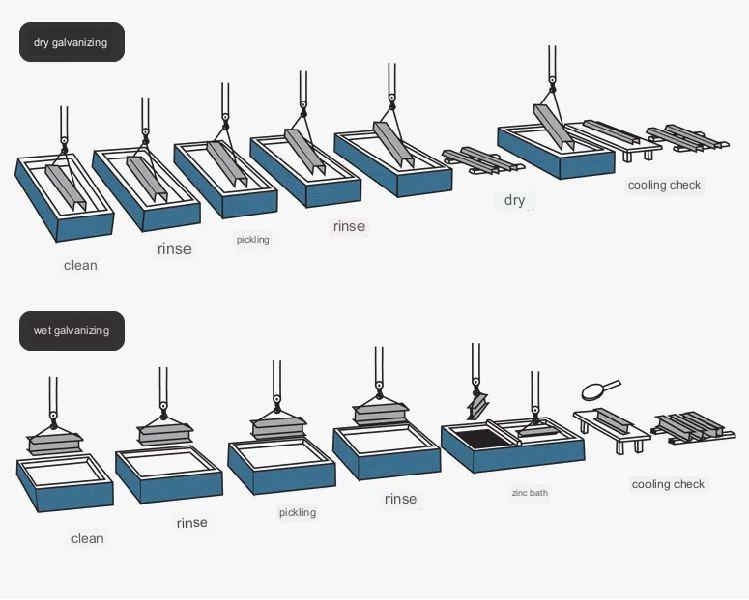

04. Proses Galvanizing

—— Galvanizing ——

Teknologi untuk merawat permukaan yang menyalut lapisan zink di atas aloi yang diperbuat daripada keluli untuk faedah estetika dan anti-karat. Salutan zink pada permukaan bertindak sebagai lapisan perlindungan elektrokimia yang menghalang kakisan logam. Dua kaedah yang paling biasa digunakan ialah galvanizing hot-dip dan Galvanized.

Bahan yang berkenaan:

Kerana galvanizing bergantung pada ikatan metalurgi proses ini sesuai untuk rawatan permukaan pada besi dan keluli.

Kos proses: Tiada kos acuan, kitaran pendek atau kos buruh sederhana, kerana kualiti permukaan pada bahan kerja sebahagian besarnya ditentukan oleh rawatan permukaan yang dilakukan dengan tangan sebelum galvanizing.

Kesan alam sekitar: Memandangkan proses galvanizing boleh meningkatkan jangka hayat bahagian keluli antara 40 dan 100 tahun dan juga menghalang kakisan dan pengaratan yang boleh berlaku padanya, proses itu boleh memberi kesan kepada perlindungan persekitaran. Tambahan pula, bahan kerja yang telah tergalvani boleh dibawa semula ke tangki zink sebaik sahaja masa penggunaannya tamat dan penggunaan berterusan zink dalam bentuk cecair tidak menyebabkan sisa fizikal atau kimia.

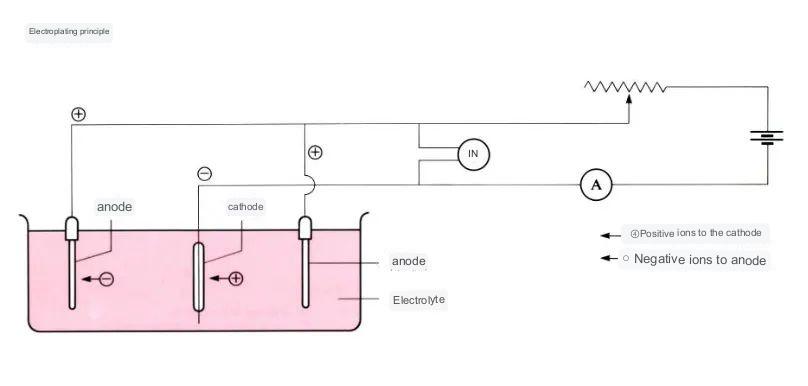

05. Proses penyaduran elektrik

—— Penyaduran elektrik ——

Prosedur melampirkan lapisan nipis filem logam ke permukaan komponen melalui elektrolisis, untuk menghentikan pengoksidaan logam, meningkatkan rintangan haus kekonduksian rintangan kakisan pantulan cahaya, dan untuk memperbaiki penampilan. Lapisan luar banyak syiling juga boleh disadur elektrik. .

Bahan yang berkenaan:

1. Banyak logam disadur elektrik. Walau bagaimanapun, pelbagai logam datang dengan pelbagai tahap ketulenan dan keberkesanan penyaduran. Yang paling popular adalah yang berikut: timah dan kromium, perak, nikel, dan rhodium.

2. Bahan yang paling popular untuk menjalankan penyaduran elektrik ialah ABS. ABS.

3. Logam nikel tidak boleh digunakan untuk menyadur elektrik produk yang bersentuhan dengan kulit kerana ia merengsa dan berbahaya kepada kulit.

Kos proses: Tiada kos acuan, namun lekapan diperlukan untuk menjamin kos masa alat ganti adalah berdasarkan suhu dan jenis logam atau kos buruh (sederhana-tinggi) adalah bergantung kepada jenis komponen penyaduran tertentu, seperti barang kemas dan perak, yang memerlukan tahap kepakaran yang tinggi. Ia diuruskan oleh pekerja berkemahiran tinggi kerana permintaan yang tinggi dari segi penampilan dan umur panjang.

Kesan alam sekitar penyaduran elektrik: Sejumlah besar bahan kimia toksik digunakan dalam proses penyaduran elektrik, itulah sebabnya pengalihan dan pengekstrakan profesional adalah penting untuk meminimumkan kesan alam sekitar.

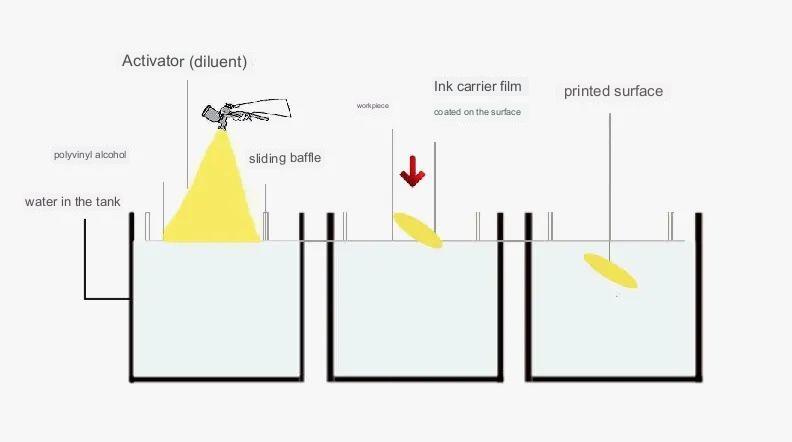

06. Percetakan pemindahan air

—— Percetakan Pemindahan Hidro ——

Ia merupakan satu teknik untuk mencetak corak warna pada kertas pemindahan permukaan produk tiga dimensi menggunakan air tekanan. Memandangkan permintaan orang ramai untuk pembungkusan produk dan hiasan permukaan, penggunaan cetakan atas permintaan semakin meluas.

Bahan yang berkenaan:

Semua jenis bahan keras sesuai untuk pencetakan pemindahan air dan bahan yang sesuai untuk semburan mestilah sesuai untuk cetakan dengan air. Yang paling popular ialah bahagian acuan suntikan serta komponen logam.

Kos proses: Tiada kos berkaitan acuan, namun banyak produk perlu dipindahkan ke air pada masa yang sama dengan menggunakan lekapan. jumlah kos tidak lebih daripada jumlah masa setiap kitaran.

Kesan alam sekitar: Berbanding dengan semburan pada produk, percetakan pemindahan air lebih lengkap menggunakan cat cetakan yang mengurangkan kemungkinan kebocoran dan pembaziran.

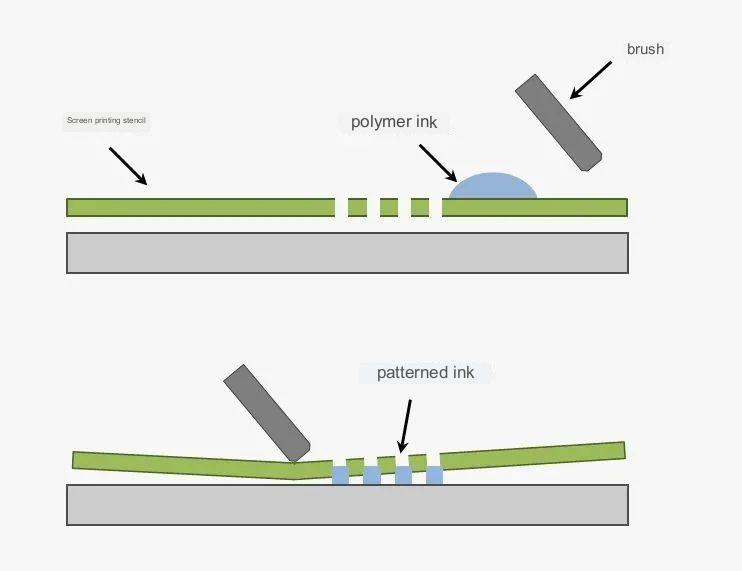

07. Percetakan skrin

—— Pencetakan Skrin ——

Dengan penyemperitan pengikis, dakwat dipindahkan ke permukaan melalui jaringannya dan membentuk imej yang sama seperti yang dicetak pada yang pertama. Pencetak skrin adalah mudah mesra pengguna, dan mudah untuk mencetak dan membuat plat, dengan harga yang rendah dan fleksibiliti yang sangat baik.

Bahan percetakan yang biasa digunakan termasuk poster lukisan minyak berwarna, kad nama, sampul berjilid poster, tanda komoditi, serta tekstil yang dicelup dan bercetak.

Bahan yang berkenaan:

Hampir semua bahan boleh dicetak skrin, termasuk logam, plastik, seramik kertas, kaca dan banyak lagi.

Kos proses Kos acuan adalah minimum, tetapi ia masih bergantung pada jumlah warna yang digunakan, kerana setiap warna perlu dibuat sendiri. Kos untuk buruh adalah sangat tinggi, terutamanya dalam kes percetakan pelbagai warna.

Kesan alam sekitar: Pencetakan skrin dengan dakwat berwarna terang tidak memberi kesan negatif kepada alam sekitar, namun dakwat yang terdiri daripada PVC dan formaldehid adalah sebatian kimia toksik, dan memerlukan kitar semula dan kemudian dilupuskan pada masa yang sesuai untuk menghentikan pencemaran air .

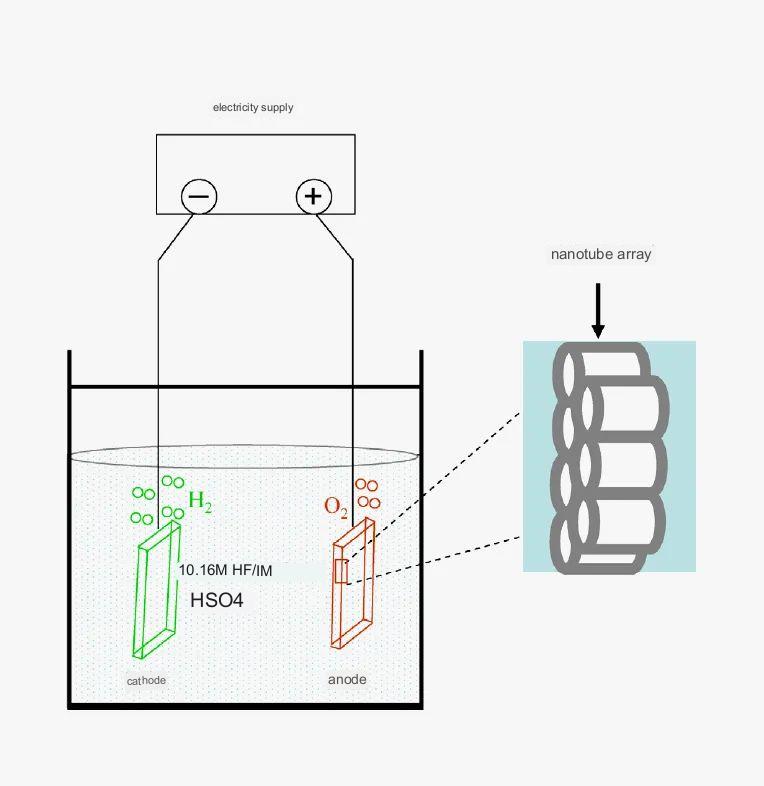

08. Anodizing

—— Pengoksidaan Anodik ——

Proses pengoksidaan anodik untuk aluminium adalah berdasarkan konsep elektrokimia untuk mencipta lapisan nipis asas yang terdiri daripada filem Al2O3 (aluminium oksida) pada aluminium serta aloi aluminium. Oksida mempunyai sifat yang berbeza seperti perlindungan daripada kakisan, hiasan, penebat dan ketahanan terhadap haus.

Bahan yang berkenaan:

Aluminium, aloi aluminium dan produk aluminium lain

Kos proses: Dalam proses pengeluaran penggunaan elektrik dan air adalah besar, terutamanya semasa proses pengoksidaan. Penggunaan tenaga oleh jentera itu sendiri perlu sentiasa disejukkan dengan air yang mengalir. Penggunaan kuasa setiap tan biasanya adalah kira-kira 1000 darjah.

Kesan alam sekitar: Anodisasi tidak luar biasa dari segi kecekapan tenaga. Walau bagaimanapun, dalam proses menghasilkan elektrolisis aluminium, tindak balas anod menghasilkan gas yang mempunyai kesan buruk yang berbahaya pada lapisan Ozon atmosfera.

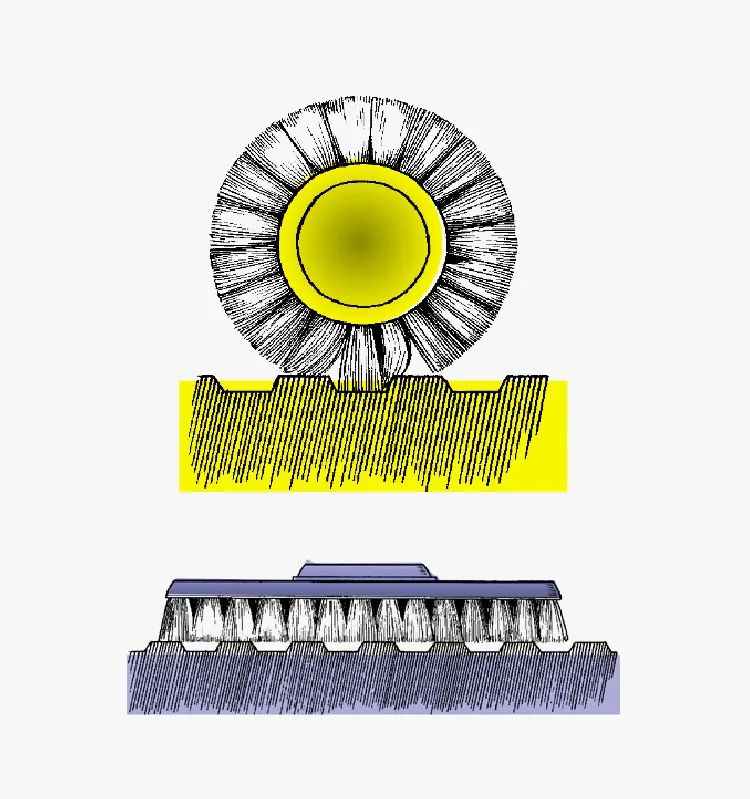

09. Lukisan dawai logam

—— Berwayar Logam ——

Ia adalah pendekatan rawatan permukaan yang mencipta garisan pada permukaan permukaan kerja dengan mengisar item untuk mencapai kesan yang menarik. Mengikut pelbagai struktur selepas ilustrasi kabel, ia boleh dibahagikan kepada: lukisan kabel lurus, lukisan kabel tidak teratur, beralun, serta berpusing.

Bahan yang berkaitan: Hampir semua bahan logam boleh menggunakan proses lukisan tali logam.

Perbelanjaan proses: Pendekatan prosedurnya mudah, perantinya mudah, penggunaan bahan sangat sedikit, kosnya dikurangkan secara agak, dan juga kelebihan kewangannya tinggi.

Pengaruh alam sekitar: produk logam tulen, tiada cat atau apa-apa jenis bahan kimia di permukaan, suhu tinggi 600 darjah tidak cair, tidak menghasilkan gas beracun, memenuhi keselamatan kebakaran serta keperluan perlindungan alam sekitar.

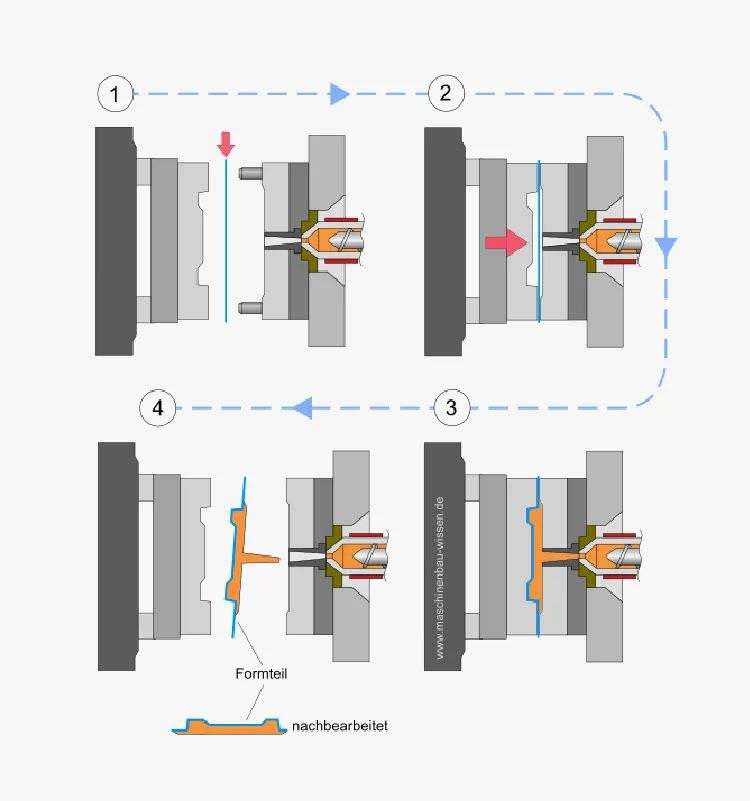

10. Hiasan dalam acuan

—— Hiasan Dalam Acuan-IMD ——

Ia adalah teknik pengacuan yang meletakkan diafragma bercetak corak terus ke dalam acuan keluli dan cendawan, memasukkan resin untuk acuan terus ke dalam acuan logam dan cendawan serta bercantum diafragma, dan membuat diafragma bercetak corak serta resin yang digabungkan serta dipejalkan terus ke dalam produk siap.

Produk yang sesuai: luas permukaan plastik

Penapis kos: hanya perlu membuka koleksi acuan dan cendawan, yang boleh mengurangkan perbelanjaan dan juga jam kerja, pengeluaran automatik tinggi, prosedur pembuatan dipermudahkan, pendekatan pengacuan suntikan sekali, serta mencapai pengacuan dan hiasan di masa yang sama.

Kesan alam sekitar: Teknologi moden ini mesra alam serta mesra alam, menghalang pencemaran yang disebabkan oleh pengecatan konvensional serta penyaduran elektrik.

Kelebihan Anebon ialah mengurangkan caj, pasukan pendapatan dinamik, QC khusus, kilang kukuh, perkhidmatan berkualiti premium untuk perkhidmatan membuat bahagian aluminium pemesinan cnc dan perkhidmatan membuat bahagian pemesinan cnc. Anebon menetapkan matlamat pada Inovasi sistem berterusan, inovasi pengurusan, inovasi elit dan inovasi sektor, memberikan permainan sepenuhnya untuk kelebihan keseluruhan, dan sentiasa membuat penambahbaikan untuk menyokong cemerlang.

Produk Baru Anebon Mesin Pemprosesan Lubang Kunci China dan Mesin Pemprosesan Lubang Kunci Tetingkap Aluminium, Anebon mempunyai barisan pengeluaran bahan yang lengkap, talian pemasangan, sistem kawalan kualiti, dan yang paling penting, kini Anebon mempunyai banyak teknologi paten dan pasukan teknikal & pengeluaran yang berpengalaman, perkhidmatan jualan yang berpengalaman pasukan. Dengan kelebihan semua orang, kami akan mencipta "monofilamen nilon jenama antarabangsa yang terkenal", dan menyebarkan barangan kami ke setiap sudut dunia. Kami telah terus bergerak dan mencuba yang terbaik untuk melayani pelanggan Anebon.

Masa siaran: Jul-29-2023