മെഷീനിംഗ് പിശക് എന്നത് ഭാഗത്തിൻ്റെ യഥാർത്ഥ ജ്യാമിതീയ പാരാമീറ്ററുകൾ (ജ്യാമിതീയ വലുപ്പം, ജ്യാമിതീയ രൂപം, പരസ്പര സ്ഥാനം) എന്നിവയ്ക്കിടയിലുള്ള വ്യതിയാനത്തിൻ്റെ അളവും അനുയോജ്യമായ ജ്യാമിതീയ പാരാമീറ്ററുകളും സൂചിപ്പിക്കുന്നു.

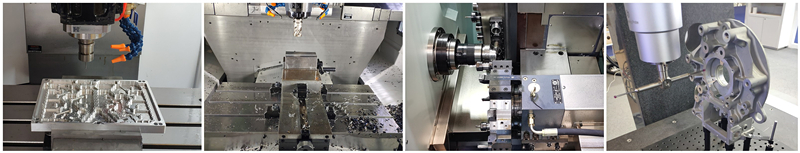

ഭാഗം മെഷീൻ ചെയ്തതിനുശേഷം യഥാർത്ഥവും അനുയോജ്യവുമായ ജ്യാമിതീയ പാരാമീറ്ററുകൾ തമ്മിലുള്ള കരാറിൻ്റെ അളവ് മെഷീനിംഗ് കൃത്യതയാണ്. മെഷീനിംഗ് പിശക് ചെറുതാണെങ്കിൽ, അനുരൂപതയുടെയും കൃത്യതയുടെയും അളവ് കൂടുതലാണ്.7075 അലുമിനിയം മെഷീനിംഗ്

മെഷീനിംഗ് കൃത്യതയും മെഷീനിംഗ് പിശകും ഒരു പ്രശ്നത്തിൻ്റെ രണ്ട് ഫോർമുലേഷനുകളാണ്. അതിനാൽ, മെഷീനിംഗ് പിശകിൻ്റെ വലുപ്പം മെഷീനിംഗ് കൃത്യത നിലയെ പ്രതിഫലിപ്പിക്കുന്നു. മെഷീനിംഗ് പിശകുകളുടെ പ്രധാന കാരണങ്ങൾ ഇനിപ്പറയുന്നവയാണ്:

1. മെഷീൻ ടൂളിൻ്റെ നിർമ്മാണ പിശക്

മെഷീൻ ടൂളിൻ്റെ നിർമ്മാണ പിശകിൽ പ്രധാനമായും സ്പിൻഡിൽ റൊട്ടേഷൻ പിശക്, ഗൈഡ് റെയിൽ പിശക്, ട്രാൻസ്മിഷൻ ചെയിൻ പിശക് എന്നിവ ഉൾപ്പെടുന്നു.

സ്പിൻഡിൽ റൊട്ടേഷൻ പിശക് എന്നത് ഓരോ തൽക്ഷണത്തിലും അതിൻ്റെ ശരാശരി ഭ്രമണ അക്ഷവുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ സ്പിൻഡിൽ യഥാർത്ഥ ഭ്രമണ അക്ഷത്തിൻ്റെ വ്യതിയാനത്തെ സൂചിപ്പിക്കുന്നു, ഇത് പ്രോസസ്സ് ചെയ്യേണ്ട വർക്ക്പീസിൻ്റെ കൃത്യതയെ നേരിട്ട് ബാധിക്കും. സ്പിൻഡിൽ റൊട്ടേഷൻ പിശകിൻ്റെ പ്രധാന കാരണങ്ങൾ സ്പിൻഡിൽ കോക്സിയാലിറ്റി പിശക്, ബെയറിംഗിൻ്റെ തന്നെ പിശക്, ബെയറിംഗുകൾക്കിടയിലുള്ള കോക്സിയാലിറ്റി പിശക്, സ്പിൻഡിൽ കറങ്ങൽ എന്നിവയാണ്. മെഷീൻ ടൂളിലെ ഓരോ മെഷീൻ ടൂൾ ഘടകത്തിൻ്റെയും ആപേക്ഷിക സ്ഥാന ബന്ധം നിർണ്ണയിക്കുന്നതിനുള്ള മാനദണ്ഡമാണ് ഗൈഡ് റെയിൽ, കൂടാതെ ഇത് മെഷീൻ ടൂൾ ചലനത്തിനുള്ള മാനദണ്ഡവുമാണ്.അലുമിനിയം CNC മെഷീനിംഗ്

ഗൈഡ് റെയിലിൻ്റെ നിർമ്മാണ പിശക്, ഗൈഡ് റെയിലിൻ്റെ അസമമായ തേയ്മാനം, ഇൻസ്റ്റാളേഷൻ നിലവാരം എന്നിവയാണ് പിശകിന് കാരണമാകുന്ന പ്രധാന ഘടകങ്ങൾ. ട്രാൻസ്മിഷൻ ചെയിൻ പിശക് പ്രക്ഷേപണ ശൃംഖലയുടെ തുടക്കത്തിലും അവസാനത്തിലും ഉള്ള ട്രാൻസ്മിഷൻ ഘടകങ്ങൾ തമ്മിലുള്ള ആപേക്ഷിക ചലന പിശകിനെ സൂചിപ്പിക്കുന്നു. ട്രാൻസ്മിഷൻ ശൃംഖലയിലെ ഓരോ ഘടകത്തിൻ്റെയും നിർമ്മാണത്തിലും അസംബ്ലി പിശകുകളും ഉപയോഗ സമയത്ത് ധരിക്കുന്നതുമാണ് ഇതിന് കാരണം.

2. ഉപകരണത്തിൻ്റെ ജ്യാമിതീയ പിശക്

കട്ടിംഗ് പ്രക്രിയയിൽ ഏതെങ്കിലും ഉപകരണം അനിവാര്യമായും ധരിക്കും, ഇത് വർക്ക്പീസിൻ്റെ വലുപ്പത്തിലും രൂപത്തിലും മാറ്റങ്ങൾ വരുത്തും. മെഷീനിംഗ് പിശകിലെ ഉപകരണ ജ്യാമിതീയ പിശകിൻ്റെ സ്വാധീനം ഉപകരണത്തിൻ്റെ തരം അനുസരിച്ച് വ്യത്യാസപ്പെടുന്നു: മെഷീനിംഗിനായി ഒരു നിശ്ചിത വലുപ്പമുള്ള ഉപകരണം ഉപയോഗിക്കുമ്പോൾ, ഉപകരണത്തിൻ്റെ നിർമ്മാണ പിശക് വർക്ക്പീസിൻ്റെ മെഷീനിംഗ് കൃത്യതയെ നേരിട്ട് ബാധിക്കും; പൊതുവായ ഉപകരണങ്ങൾക്ക് (ടേണിംഗ് ടൂളുകൾ മുതലായവ), അതിൻ്റെ നിർമ്മാണ പിശക് ഇത് മെഷീനിംഗ് പിശകുകളെ നേരിട്ട് ബാധിക്കുന്നില്ല.

3. ഫിക്ചറിൻ്റെ ജ്യാമിതീയ പിശക്

വർക്ക്പീസ് ഉപകരണത്തിന് തുല്യമാക്കുക എന്നതാണ് ഫിക്സ്ചറിൻ്റെ പ്രവർത്തനം, കൂടാതെ മെഷീൻ ടൂളിന് ശരിയായ സ്ഥാനമുണ്ട്, അതിനാൽ ഫിക്ചറിൻ്റെ ജ്യാമിതീയ പിശക് മെഷീനിംഗ് പിശകിനെ (പ്രത്യേകിച്ച് പൊസിഷൻ പിശക്) വളരെയധികം സ്വാധീനിക്കുന്നു.

4. സ്ഥാനനിർണ്ണയ പിശക്

പൊസിഷനിംഗ് പിശകിൽ പ്രധാനമായും റഫറൻസ് തെറ്റായ അലൈൻമെൻ്റ് പിശകും പൊസിഷനിംഗ് ജോഡിയുടെ കൃത്യതയില്ലാത്ത നിർമ്മാണ പിശകും ഉൾപ്പെടുന്നു. മെഷീൻ ടൂളിൽ വർക്ക്പീസ് പ്രോസസ്സ് ചെയ്യുമ്പോൾ, പ്രോസസ്സിംഗ് സമയത്ത് വർക്ക്പീസിലെ നിരവധി ജ്യാമിതീയ ഘടകങ്ങൾ സ്ഥാനനിർണ്ണയ ഡാറ്റയായി തിരഞ്ഞെടുക്കണം. datum) പൊരുത്തപ്പെടുന്നില്ല, ഡാറ്റ തെറ്റായി ക്രമീകരിക്കൽ പിശക് സംഭവിക്കും.

വർക്ക്പീസ് പൊസിഷനിംഗ് ഉപരിതലവും ഫിക്ചർ പൊസിഷനിംഗ് എലമെൻ്റും പൊസിഷനിംഗ് ജോഡിയായി മാറുന്നു. പൊസിഷനിംഗ് ജോഡിയുടെ കൃത്യതയില്ലാത്ത നിർമ്മാണവും പൊസിഷനിംഗ് ജോഡികൾ തമ്മിലുള്ള പൊരുത്തപ്പെടുന്ന വിടവും മൂലമുണ്ടാകുന്ന വർക്ക്പീസിൻ്റെ പരമാവധി സ്ഥാന വ്യതിയാനത്തെ പൊസിഷനിംഗ് ജോഡിയുടെ നിർമ്മാണ കൃത്യത പിശക് എന്ന് വിളിക്കുന്നു. പ്രോസസ്സിംഗിനായി ക്രമീകരിക്കൽ രീതി ഉപയോഗിക്കുമ്പോൾ മാത്രമേ പൊസിഷനിംഗ് ജോഡിയുടെ കൃത്യമല്ലാത്ത നിർമ്മാണ പിശക് സംഭവിക്കുകയുള്ളൂ, ട്രയൽ കട്ടിംഗ് രീതിയിൽ അത് സംഭവിക്കില്ല.

5. പ്രോസസ് സിസ്റ്റത്തിൻ്റെ ഫോഴ്സ് ഡിഫോർമേഷൻ മൂലമുണ്ടാകുന്ന പിശക്

വർക്ക്പീസ് കാഠിന്യം: മെഷീൻ ടൂളുകൾ, ടൂളുകൾ, ഫിക്ചറുകൾ എന്നിവയുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ പ്രോസസ്സിംഗ് സിസ്റ്റത്തിലെ വർക്ക്പീസ് കാഠിന്യം താരതമ്യേന കുറവാണെങ്കിൽ, കട്ടിംഗ് ഫോഴ്സിൻ്റെ പ്രവർത്തനത്തിന് കീഴിൽ, അപര്യാപ്തമായ കാഠിന്യം കാരണം വർക്ക്പീസിൻ്റെ രൂപഭേദം മെഷീനിംഗ് പിശകുകളെ കൂടുതൽ സാരമായി ബാധിക്കും.

ടൂൾ കാഠിന്യം: മെഷീൻ ചെയ്ത പ്രതലത്തിൻ്റെ ശരാശരി (y) ദിശയിലുള്ള സിലിണ്ടർ ടേണിംഗ് ടൂളിൻ്റെ കാഠിന്യം സാരമായതാണ്, അതിൻ്റെ രൂപഭേദം അവഗണിക്കാവുന്നതാണ്. ചെറിയ വ്യാസമുള്ള ഒരു ആന്തരിക ദ്വാരം ബോറടിപ്പിക്കുമ്പോൾ, ടൂൾബാറിൻ്റെ കാഠിന്യം വളരെ മോശമാണ്, കൂടാതെ ടൂൾബാറിൻ്റെ ഫോഴ്സ് ഡിഫോർമേഷൻ ദ്വാരത്തിൻ്റെ മെഷീനിംഗ് കൃത്യതയെ വളരെയധികം സ്വാധീനിക്കുന്നു.

മെഷീൻ ടൂൾ ഘടകങ്ങളുടെ കാഠിന്യം: മെഷീൻ ടൂൾ ഘടകങ്ങൾ പല ഭാഗങ്ങൾ ചേർന്നതാണ്. മെഷീൻ ടൂൾ ഘടകങ്ങളുടെ കാഠിന്യത്തിന് അനുയോജ്യമായ ലളിതമായ കണക്കുകൂട്ടൽ രീതി ഇല്ല. പരീക്ഷണാത്മക രീതികൾ പ്രധാനമായും മെഷീൻ ടൂൾ ഘടകങ്ങളുടെ കാഠിന്യം നിർണ്ണയിക്കുന്നു. മെഷീൻ ടൂൾ ഘടകങ്ങളുടെ കാഠിന്യത്തെ ബാധിക്കുന്ന ഘടകങ്ങൾ സംയുക്ത പ്രതലത്തിൻ്റെ കോൺടാക്റ്റ് വൈകല്യത്തിൻ്റെ സ്വാധീനം, ഘർഷണത്തിൻ്റെ ആഘാതം, കുറഞ്ഞ കാഠിന്യമുള്ള ഭാഗങ്ങളുടെ സ്വാധീനം, ക്ലിയറൻസിൻ്റെ സ്വാധീനം എന്നിവ ഉൾപ്പെടുന്നു.അലുമിനിയം CNC മെഷീനിംഗ് ഭാഗങ്ങൾ

6. പ്രോസസ്സ് സിസ്റ്റത്തിൻ്റെ താപ രൂപഭേദം മൂലമുണ്ടാകുന്ന പിശകുകൾ

പ്രോസസ്സ് സിസ്റ്റത്തിൻ്റെ തെർമൽ ഡിഫോർമേഷൻ മെഷീനിംഗ് പിശകുകളെ കാര്യമായി സ്വാധീനിക്കുന്നു, പ്രത്യേകിച്ച് കൃത്യതയിലും വലിയ തോതിലുള്ള മെഷീനിംഗിലും. തെർമൽ ഡിഫോർമേഷൻ മൂലമുണ്ടാകുന്ന മച്ചറിംഗ് പിശകുകൾ ചിലപ്പോൾ മൊത്തം വർക്ക്പീസ് പിശകിൻ്റെ 50% കാരണമാകാം.

7. അഡ്ജസ്റ്റ്മെൻ്റ് പിശക്

ഓരോ മെഷീനിംഗ് പ്രക്രിയയിലും, പ്രോസസ്സ് സിസ്റ്റത്തിന് എല്ലായ്പ്പോഴും ഒരു വഴി അല്ലെങ്കിൽ മറ്റൊരു ക്രമീകരണം ഉണ്ട്. ക്രമീകരണം കൃത്യമല്ലാത്തതിനാൽ, ഒരു ക്രമീകരണ പിശക് സംഭവിക്കുന്നു. പ്രോസസ്സിംഗ് സിസ്റ്റത്തിൽ, മെഷീൻ ടൂൾ, ടൂൾ, ഫിക്ചർ അല്ലെങ്കിൽ വർക്ക്പീസ് ക്രമീകരിക്കുന്നതിലൂടെ വർക്ക്പീസിൻ്റെയും മെഷീൻ ടൂളിലെ ഉപകരണത്തിൻ്റെയും പരസ്പര സ്ഥാന കൃത്യത ഉറപ്പുനൽകുന്നു. മെഷീൻ ടൂളുകൾ, ടൂളുകൾ, ഫിക്ചറുകൾ, വർക്ക്പീസ് ബ്ലാങ്കുകൾ എന്നിവയുടെ യഥാർത്ഥ കൃത്യത ചലനാത്മക ഘടകങ്ങൾ പരിഗണിക്കാതെ സാങ്കേതിക ആവശ്യകതകൾ നിറവേറ്റുമ്പോൾ, മെഷീനിംഗ് പിശകുകളിൽ ക്രമീകരണ പിശകുകൾ നിർണായക പങ്ക് വഹിക്കുന്നു.

8. അളക്കൽ പിശക്

പ്രോസസ്സിംഗ് സമയത്തോ ശേഷമോ ഭാഗം അളക്കുമ്പോൾ, അളക്കൽ രീതി, അളക്കുന്ന ഉപകരണത്തിൻ്റെ കൃത്യത, വർക്ക്പീസ്, ആത്മനിഷ്ഠവും വസ്തുനിഷ്ഠവുമായ ഘടകങ്ങൾ എന്നിവ ഉപയോഗിച്ച് അളക്കൽ കൃത്യത നേരിട്ട് ബാധിക്കുന്നു.

9. ആന്തരിക സമ്മർദ്ദം

ബാഹ്യബലമില്ലാതെ ഭാഗത്തിനുള്ളിൽ നിലനിൽക്കുന്ന സമ്മർദ്ദത്തെ ആന്തരിക സമ്മർദ്ദം എന്ന് വിളിക്കുന്നു. വർക്ക്പീസിൽ ആന്തരിക സമ്മർദ്ദം സൃഷ്ടിച്ചുകഴിഞ്ഞാൽ, ലോഹത്തിന് അസ്ഥിരവും ഉയർന്ന ഊർജ്ജ നിലയും ഉണ്ടാകും. ഇത് വൈകല്യത്തിനൊപ്പം താഴ്ന്ന ഊർജ്ജ നിലയുടെ സ്ഥിരതയുള്ള അവസ്ഥയിലേക്ക് സഹജമായി രൂപാന്തരപ്പെടും, അതിനാൽ വർക്ക്പീസ് അതിൻ്റെ യഥാർത്ഥ മെഷീനിംഗ് കൃത്യത നഷ്ടപ്പെടും.

Anebon Metal Products Limited-ന് CNC Machining, Die Casting, Sheet Metal Fabrication സേവനം നൽകാൻ കഴിയും, ദയവായി ഞങ്ങളെ ബന്ധപ്പെടാൻ മടിക്കേണ്ടതില്ല.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

പോസ്റ്റ് സമയം: ജനുവരി-11-2022