മെഷീനിംഗിലെ പൊസിഷനിംഗ്, ക്ലാമ്പിംഗ് എന്നിവയെക്കുറിച്ച് നിങ്ങൾക്ക് എത്രത്തോളം അറിയാം?

കൃത്യവും കൃത്യവുമായ ഫലങ്ങൾക്കായി, പൊസിഷനിംഗും ക്ലാമ്പിംഗും മെഷീനിംഗിൻ്റെ പ്രധാന വശങ്ങളാണ്.

മെഷീൻ ചെയ്യുമ്പോൾ പൊസിഷനിംഗിൻ്റെയും ക്ലാമ്പിംഗിൻ്റെയും പ്രാധാന്യത്തെക്കുറിച്ച് അറിയുക:

സ്ഥാനനിർണ്ണയം: കട്ടിംഗ് ടൂളുമായി ബന്ധപ്പെട്ട വർക്ക്പീസിൻ്റെ കൃത്യമായ പ്ലേസ്മെൻ്റാണിത്. ആവശ്യമുള്ള അളവുകളും കട്ടിംഗ് പാതയും ലഭിക്കുന്നതിന് മൂന്ന് പ്രാഥമിക അക്ഷങ്ങളിൽ (X, Y, Z) വർക്ക്പീസ് വിന്യസിക്കേണ്ടതുണ്ട്.

കൃത്യമായ മെഷീനിംഗിന് വിന്യാസം നിർണായകമാണ്:എഡ്ജ് ഫൈൻഡറുകൾ, സൂചകങ്ങൾ, കോർഡിനേറ്റ് മെഷറിംഗ് മെഷീൻ (CMM) തുടങ്ങിയ സാങ്കേതിക വിദ്യകൾ ഉപയോഗിച്ച് വർക്ക്പീസുകൾ കൃത്യമായി വിന്യസിക്കുന്നത് സാധ്യമാണ്.

സ്ഥിരമായ സ്ഥാനനിർണ്ണയത്തിനായി ഒരു ഡാറ്റ ഉപരിതലമോ പോയിൻ്റോ സ്ഥാപിക്കേണ്ടത് അത്യാവശ്യമാണ്:തുടർന്നുള്ള എല്ലാ മെഷീനിംഗുകളും ഒരു പൊതു ഉപരിതലത്തെയോ റഫറൻസ് പോയിൻ്റിനെയോ അടിസ്ഥാനമാക്കിയുള്ളതാക്കാൻ ഇത് അനുവദിക്കുന്നു.

മെഷീനിൽ വർക്ക്പീസ് സുരക്ഷിതമാക്കുന്ന പ്രക്രിയയാണ് ക്ലാമ്പിംഗ്:ഇത് സ്ഥിരത പ്രദാനം ചെയ്യുകയും കൃത്യതയില്ലാത്ത മെഷീനിംഗിലേക്ക് നയിച്ചേക്കാവുന്ന വൈബ്രേഷനുകളെയോ ചലനങ്ങളെയോ തടയുകയും ചെയ്യുന്നു.

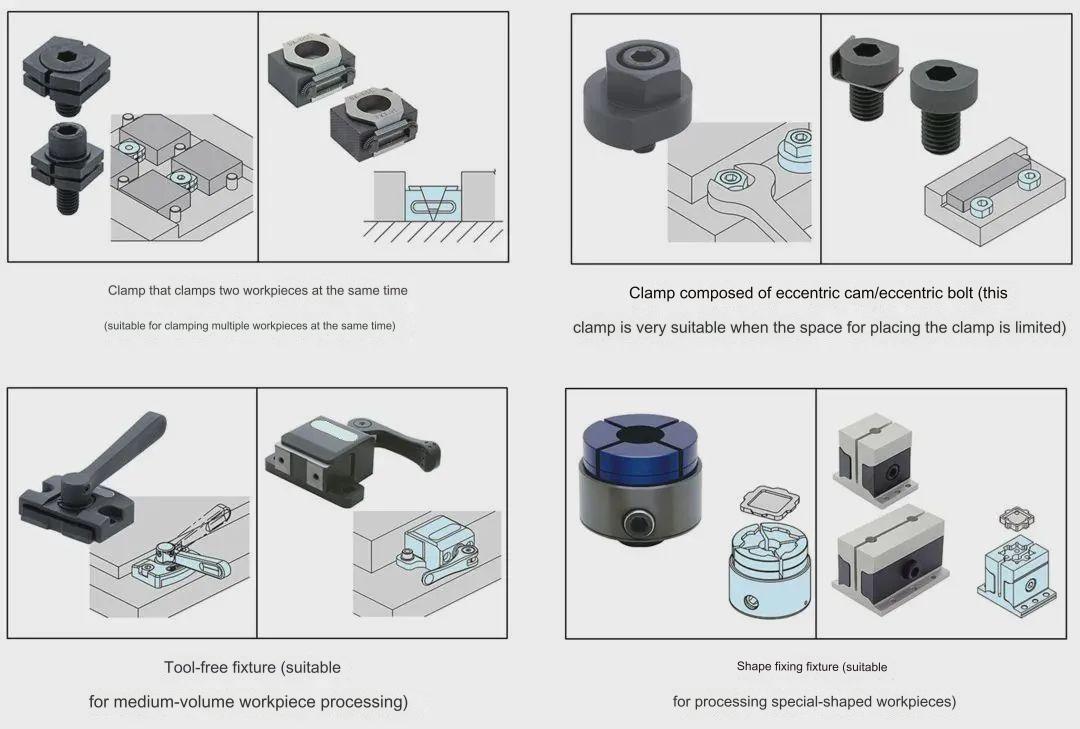

ക്ലാമ്പുകളുടെ തരങ്ങൾ:മെഷീനിംഗിനായി ഉപയോഗിക്കാവുന്ന നിരവധി തരം ക്ലാമ്പുകൾ ഉണ്ട്. കാന്തിക ക്ലാമ്പുകളും ന്യൂമാറ്റിക്, ഹൈഡ്രോളിക് അല്ലെങ്കിൽ ഹൈഡ്രോളിക്-ന്യൂമാറ്റിക് ക്ലാമ്പുകളും ഇതിൽ ഉൾപ്പെടുന്നു. ക്ലാമ്പിംഗ് രീതികൾ തിരഞ്ഞെടുക്കുന്നത് വലുപ്പവും ആകൃതിയും, മെഷീനിംഗ് ഫോഴ്സ്, നിർദ്ദിഷ്ട ആവശ്യകതകൾ എന്നിവയെ അടിസ്ഥാനമാക്കിയുള്ളതാണ്.

ക്ലാമ്പിംഗ് ടെക്നിക്കുകൾ:ശരിയായ ക്ലാമ്പിംഗിൽ ക്ലാമ്പിംഗ് ഫോഴ്സ് തുല്യമായി വിതരണം ചെയ്യുന്നതും വർക്ക്പീസിൽ സ്ഥിരമായ സമ്മർദ്ദം നിലനിർത്തുന്നതും വികലത ഒഴിവാക്കുന്നതും ഉൾപ്പെടുന്നു. സ്ഥിരത നിലനിർത്തിക്കൊണ്ടുതന്നെ വർക്ക്പീസിന് കേടുപാടുകൾ സംഭവിക്കാതിരിക്കാൻ, ശരിയായ ക്ലാമ്പിംഗ് മർദ്ദം ഉപയോഗിക്കേണ്ടത് അത്യാവശ്യമാണ്.

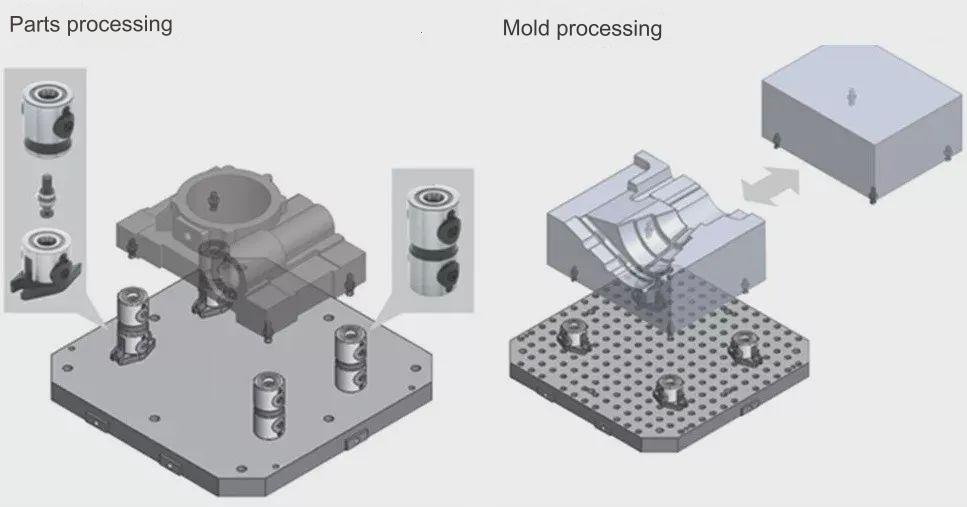

വർക്ക്പീസുകൾ ഉറപ്പിക്കുകയും സ്ഥാപിക്കുകയും ചെയ്യുന്ന പ്രത്യേക ഉപകരണങ്ങളാണ് ഫിക്ചറുകൾ:മെഷീനിംഗ് പ്രവർത്തനങ്ങൾക്ക് അവർ പിന്തുണയും വിന്യാസവും സ്ഥിരതയും വാഗ്ദാനം ചെയ്യുന്നു. ഇത് പിശകിൻ്റെ സാധ്യത കുറയ്ക്കുകയും ഉൽപ്പാദനക്ഷമത മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു.

ഫിക്ചറുകൾ പല തരത്തിലാണ് വരുന്നത്, V- ബ്ലോക്കുകളും ആംഗിൾ പ്ലേറ്റുകളും പോലെ. അവ ഇഷ്ടാനുസൃതമായി രൂപകൽപ്പന ചെയ്യാനും കഴിയും. കഷണത്തിൻ്റെ സങ്കീർണ്ണതയും മെഷീനിംഗ് ആവശ്യകതകളും അനുസരിച്ചാണ് ശരിയായ ഫിക്ചറിൻ്റെ തിരഞ്ഞെടുപ്പ് നിർണ്ണയിക്കുന്നത്.

ഫിക്സ്ചർ ഡിസൈനിൽ ഘടകങ്ങളുടെ സൂക്ഷ്മമായ പരിഗണനകൾ ഉൾപ്പെടുന്നുവർക്ക്പീസ് അളവുകൾ, ഭാരം, മെറ്റീരിയൽ, ആക്സസ് ആവശ്യകതകൾ എന്നിവ പോലെ. ഒരു നല്ല ഫിക്ചർ ഡിസൈൻ കാര്യക്ഷമമായ മെഷീനിംഗിനായി ഒപ്റ്റിമൽ ക്ലാമ്പിംഗും പൊസിഷനിംഗും ഉറപ്പാക്കും.

സഹിഷ്ണുതയും കൃത്യതയും:മെഷീനിംഗ് ചെയ്യുമ്പോൾ കർശനമായ സഹിഷ്ണുതയും കൃത്യതയും കൈവരിക്കുന്നതിന് കൃത്യമായ സ്ഥാനനിർണ്ണയവും ക്ലാമ്പിംഗും അത്യാവശ്യമാണ്. ക്ലാമ്പിംഗിലോ സ്ഥാനനിർണ്ണയത്തിലോ ഉള്ള ഒരു ചെറിയ പിശക് അളവിലെ വ്യതിയാനങ്ങൾക്കും ഗുണനിലവാരത്തിൽ വിട്ടുവീഴ്ചയ്ക്കും ഇടയാക്കും.

പരിശോധനയും സ്ഥിരീകരണവും:ക്വാളിറ്റിയിൽ സ്ഥിരത ഉറപ്പാക്കാൻ, ക്ലാമ്പിംഗിൻ്റെയും പൊസിഷനിംഗ് കൃത്യതയുടെയും പതിവ് പരിശോധനകളും പരിശോധനകളും അത്യാവശ്യമാണ്. മെഷീൻ ചെയ്ത ഭാഗങ്ങളുടെ കൃത്യത സാധൂകരിക്കുന്നതിന്, കാലിപ്പറുകൾ, മൈക്രോമീറ്ററുകൾ, അതുപോലെ CMM-കൾ എന്നിവ പോലുള്ള അളക്കുന്ന ഉപകരണങ്ങൾ ഉപയോഗിക്കാം.

ഇത് ഇതുപോലെ ലളിതമല്ല. പ്രാരംഭ രൂപകൽപ്പനയ്ക്ക് എല്ലായ്പ്പോഴും ക്ലാമ്പിംഗിലും പൊസിഷനിംഗിലും ചില പ്രശ്നങ്ങളുണ്ടെന്ന് ഞങ്ങൾ കണ്ടെത്തി. നൂതനമായ പരിഹാരങ്ങൾക്ക് അവയുടെ പ്രസക്തി നഷ്ടപ്പെടുന്നു. അടിസ്ഥാന പൊസിഷനിംഗും ക്ലാമ്പിംഗ് അറിവും മനസ്സിലാക്കുന്നതിലൂടെ മാത്രമേ ഫിക്ചർ ഡിസൈനിൻ്റെ സമഗ്രതയും ഗുണനിലവാരവും ഞങ്ങൾക്ക് ഉറപ്പാക്കാൻ കഴിയൂ.

ലൊക്കേറ്റർ അറിവ്

1. വർക്ക്പീസ് വശത്ത് നിന്ന് സ്ഥാപിക്കുന്നത് ഒരു അടിസ്ഥാന തത്വമാണ്.

3-പോയിൻ്റ് തത്വം, പിന്തുണ പോലെ, വർക്ക്പീസ് വശത്ത് നിന്ന് സ്ഥാപിക്കുന്നതിനുള്ള അടിസ്ഥാന തത്വമാണ്. 3-പോയിൻ്റ് തത്വം പിന്തുണയുടേതിന് സമാനമാണ്. "പരസ്പരം വിഭജിക്കാത്ത മൂന്ന് നേർരേഖകൾ ഒരു തലം നിർണ്ണയിക്കുന്നു" എന്ന വസ്തുതയിൽ നിന്നാണ് ഈ തത്വം ഉരുത്തിരിഞ്ഞത്. ഒരു തലം നിർണ്ണയിക്കാൻ നാലിൽ മൂന്ന് പോയിൻ്റുകൾ ഉപയോഗിക്കാം. ഇതിനർത്ഥം ആകെ 4 ഉപരിതലങ്ങൾ അപ്പോൾ നിർണ്ണയിക്കാനാകും എന്നാണ്. പോയിൻ്റുകളുടെ സ്ഥാനം എങ്ങനെയാണെങ്കിലും, അതേ തലത്തിൽ നാലാമത്തെ പോയിൻ്റ് നേടുന്നത് ബുദ്ധിമുട്ടാണ്.

▲3-പോയിൻ്റ് തത്വം

ഉദാഹരണത്തിന്, നാല് ഫിക്സഡ്-ഹൈറ്റ് പൊസിഷനറുകൾ ഉപയോഗിക്കുന്ന കാര്യത്തിൽ, മൂന്ന് നിർദ്ദിഷ്ട പോയിൻ്റുകൾക്ക് മാത്രമേ വർക്ക്പീസുമായി സമ്പർക്കം പുലർത്താൻ കഴിയൂ, ശേഷിക്കുന്ന നാലാമത്തെ പോയിൻ്റ് കോൺടാക്റ്റ് സ്ഥാപിക്കാതിരിക്കാനുള്ള ഉയർന്ന സാധ്യതയുണ്ട്.

അതിനാൽ, ലൊക്കേറ്റർ കോൺഫിഗർ ചെയ്യുമ്പോൾ, ഈ പോയിൻ്റുകൾ തമ്മിലുള്ള ദൂരം പരമാവധി വർദ്ധിപ്പിക്കുമ്പോൾ അതിനെ മൂന്ന് പോയിൻ്റുകളിൽ അടിസ്ഥാനമാക്കിയുള്ളതാണ് പൊതുവായ രീതി.

കൂടാതെ, പൊസിഷനറിൻ്റെ ക്രമീകരണ സമയത്ത്, പ്രയോഗിച്ച പ്രോസസ്സിംഗ് ലോഡിൻ്റെ ദിശ മുൻകൂട്ടി സ്ഥിരീകരിക്കേണ്ടത് അത്യന്താപേക്ഷിതമാണ്. മെഷീനിംഗ് ലോഡിൻ്റെ ദിശ ടൂൾ ഹോൾഡറിൻ്റെ/ടൂളിൻ്റെ ചലനവുമായി പൊരുത്തപ്പെടുന്നു. ഫീഡ് ദിശയുടെ അവസാനം ഒരു പൊസിഷനർ സ്ഥാപിക്കുന്നത് വർക്ക്പീസിൻ്റെ മൊത്തത്തിലുള്ള കൃത്യതയെ നേരിട്ട് ബാധിക്കുന്നു.

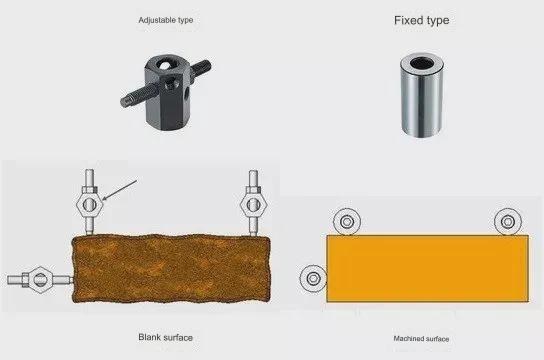

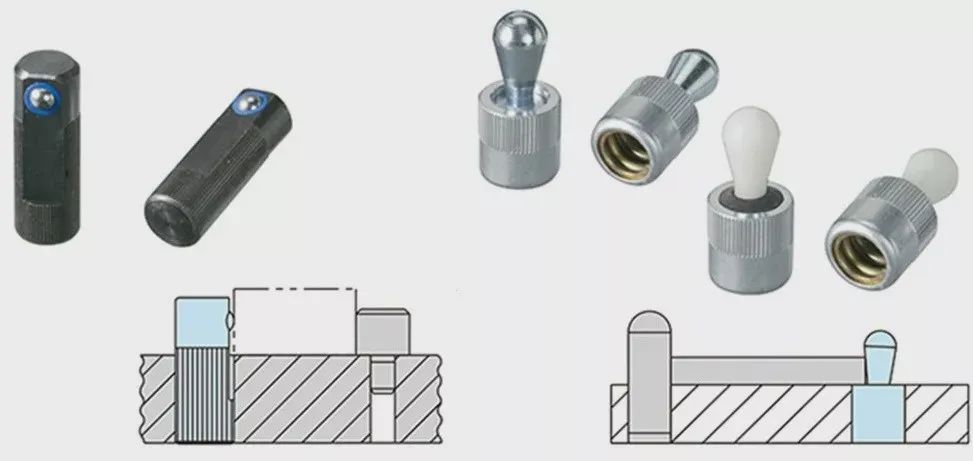

സാധാരണഗതിയിൽ, വർക്ക്പീസിൻ്റെ പരുക്കൻ ഉപരിതലം സ്ഥാപിക്കുന്നതിന്, ഒരു ബോൾട്ട്-ടൈപ്പ് അഡ്ജസ്റ്റ് ചെയ്യാവുന്ന പൊസിഷനർ ഉപയോഗിക്കുന്നു, അതേസമയം ഒരു നിശ്ചിത തരം പൊസിഷനർ (ഒരു ഗ്രൗണ്ട് വർക്ക്പീസ് കോൺടാക്റ്റ് ഉപരിതലത്തോടുകൂടിയ) മെഷീൻ ചെയ്ത ഉപരിതലം സ്ഥാപിക്കാൻ ഉപയോഗിക്കുന്നു.മെഷീനിംഗ് ഭാഗങ്ങൾ.

2. വർക്ക്പീസ് ദ്വാരങ്ങളിലൂടെ സ്ഥാനനിർണ്ണയത്തിൻ്റെ അടിസ്ഥാന തത്വങ്ങൾ

മുമ്പത്തെ മെഷീനിംഗ് പ്രക്രിയയിൽ സൃഷ്ടിച്ച ദ്വാരങ്ങൾ ഉപയോഗിച്ച് പൊസിഷനിംഗ് ചെയ്യുമ്പോൾ, ടോളറൻസുകളുള്ള പിന്നുകൾ ഉപയോഗിക്കേണ്ടതുണ്ട്. വർക്ക്പീസ് ദ്വാരത്തിൻ്റെ കൃത്യത പിൻ ആകൃതിയുടെ കൃത്യതയുമായി വിന്യസിക്കുകയും ഫിറ്റ് ടോളറൻസിനെ അടിസ്ഥാനമാക്കി അവയെ സംയോജിപ്പിക്കുകയും ചെയ്യുന്നതിലൂടെ, സ്ഥാനനിർണ്ണയ കൃത്യതയ്ക്ക് യഥാർത്ഥ ആവശ്യകതകൾ നിറവേറ്റാനാകും.

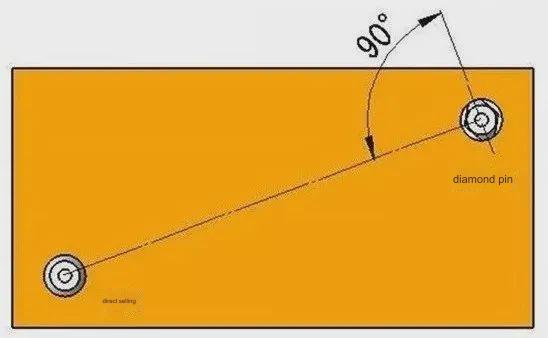

കൂടാതെ, സ്ഥാനനിർണ്ണയത്തിനായി പിന്നുകൾ ഉപയോഗിക്കുമ്പോൾ, ഡയമണ്ട് പിൻക്കൊപ്പം ഒരു സ്ട്രെയ്റ്റ് പിൻ ഉപയോഗിക്കുന്നത് സാധാരണമാണ്. ഇത് വർക്ക്പീസിൻ്റെ അസംബ്ലിയും ഡിസ്അസംബ്ലിംഗും സുഗമമാക്കുക മാത്രമല്ല, വർക്ക്പീസും പിന്നും ഒരുമിച്ച് കുടുങ്ങിപ്പോകാനുള്ള സാധ്യത കുറയ്ക്കുകയും ചെയ്യുന്നു.

▲പിൻ പൊസിഷനിംഗ് ഉപയോഗിക്കുക

തീർച്ചയായും, രണ്ട് പൊസിഷനുകൾക്കും സ്ട്രെയിറ്റ് പിന്നുകൾ ഉപയോഗിച്ച് ഒപ്റ്റിമൽ ഫിറ്റ് ടോളറൻസ് നേടുന്നത് പ്രായോഗികമാണ്. എന്നിരുന്നാലും, സ്ഥാനനിർണ്ണയത്തിൽ കൂടുതൽ കൃത്യതയ്ക്കായി, ഒരു നേരായ പിൻ, ഡയമണ്ട് പിൻ എന്നിവയുടെ സംയോജനം കൂടുതൽ ഫലപ്രദമാണെന്ന് തെളിയിക്കുന്നു.

സ്ട്രെയിറ്റ് പിൻ, റോംബസ് പിൻ എന്നിവ ഉപയോഗിക്കുമ്പോൾ, റോംബസ് പിൻ അതിൻ്റെ ക്രമീകരണ ദിശയെ വർക്ക്പീസുമായി ബന്ധിപ്പിക്കുന്ന ലൈൻ നേർരേഖയെ ബന്ധിപ്പിക്കുന്ന ലൈനിലേക്ക് ലംബമായി (90° കോണിൽ) ലംബമായി നിൽക്കുന്ന രീതിയിൽ സ്ഥാപിക്കാൻ സാധാരണയായി ശുപാർശ ചെയ്യുന്നു. റോംബസ് പിൻ. സ്ഥാനനിർണ്ണയത്തിൻ്റെ കോണും വർക്ക്പീസ് ഭ്രമണത്തിൻ്റെ ദിശയും നിർണ്ണയിക്കുന്നതിൽ ഈ നിർദ്ദിഷ്ട ക്രമീകരണം നിർണായകമാണ്.

ക്ലാമ്പുമായി ബന്ധപ്പെട്ട അറിവ്

1. ക്ലാമ്പുകളുടെ വർഗ്ഗീകരണം

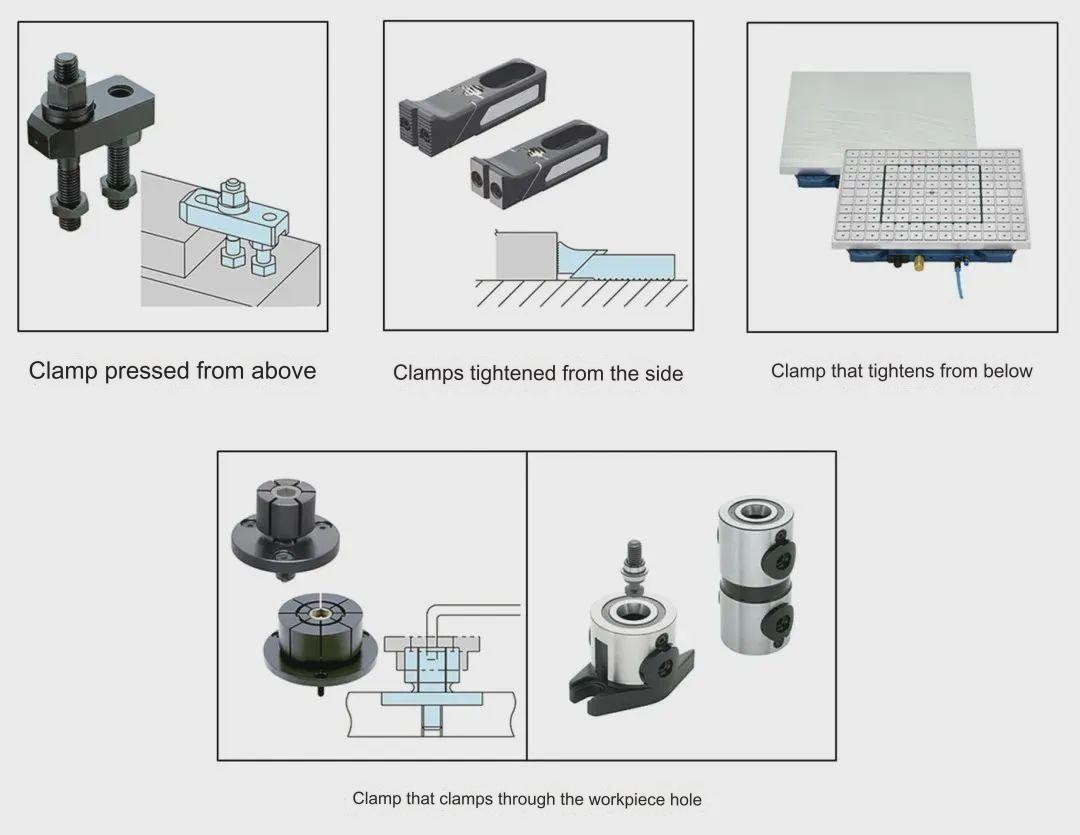

ക്ലാമ്പിംഗ് ദിശ അനുസരിച്ച്, ഇത് സാധാരണയായി ഇനിപ്പറയുന്ന വിഭാഗങ്ങളായി തിരിച്ചിരിക്കുന്നു:

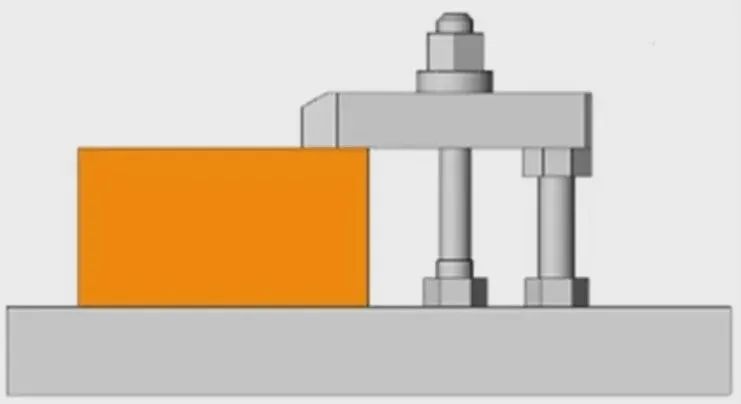

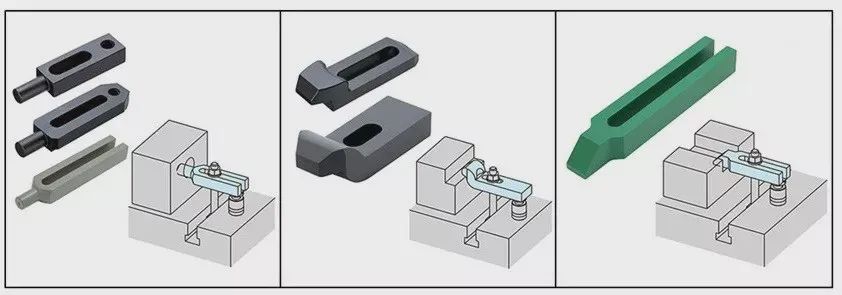

1. ഓവർഹെഡ് കംപ്രഷൻ ക്ലാമ്പ്

ഒരു ഓവർഹെഡ് കംപ്രഷൻ ക്ലാമ്പ് വർക്ക്പീസിന് മുകളിൽ നിന്ന് സമ്മർദ്ദം ചെലുത്തുന്നു, ഇത് ക്ലാമ്പിംഗ് സമയത്ത് കുറഞ്ഞ രൂപഭേദം വരുത്തുകയും വർക്ക്പീസ് പ്രോസസ്സിംഗ് സമയത്ത് സ്ഥിരത വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു. തൽഫലമായി, മുകളിൽ നിന്ന് വർക്ക്പീസ് ക്ലാമ്പ് ചെയ്യുന്നത് സാധാരണയായി മുൻഗണന നൽകുന്നു. ഈ രീതിയിൽ ഉപയോഗിക്കുന്ന ഏറ്റവും പ്രചാരമുള്ള തരം ക്ലാമ്പ് ഒരു മാനുവൽ മെക്കാനിക്കൽ ക്ലാമ്പാണ്. ഉദാഹരണത്തിന്, താഴെ ചിത്രീകരിച്ചിരിക്കുന്ന ക്ലാമ്പിനെ 'പൈൻ ഇല തരം' ക്ലാമ്പ് എന്ന് വിളിക്കുന്നു. 'ലൂസ് ലീഫ്' ക്ലാമ്പ് എന്നറിയപ്പെടുന്ന മറ്റൊരു വകഭേദത്തിൽ ഒരു പ്രഷർ പ്ലേറ്റ്, സ്റ്റഡ് ബോൾട്ടുകൾ, ജാക്കുകൾ, നട്ട്സ് എന്നിവ ഉൾപ്പെടുന്നു.

കൂടാതെ, വർക്ക്പീസിൻ്റെ ആകൃതിയെ ആശ്രയിച്ച്, വ്യത്യസ്ത വർക്ക്പീസ് ആകൃതികളുമായി പൊരുത്തപ്പെടുന്നതിന് പ്രത്യേകം രൂപകൽപ്പന ചെയ്തിരിക്കുന്ന വിവിധ പ്രഷർ പ്ലേറ്റുകളിൽ നിന്ന് തിരഞ്ഞെടുക്കാനുള്ള ഓപ്ഷൻ നിങ്ങൾക്കുണ്ട്.

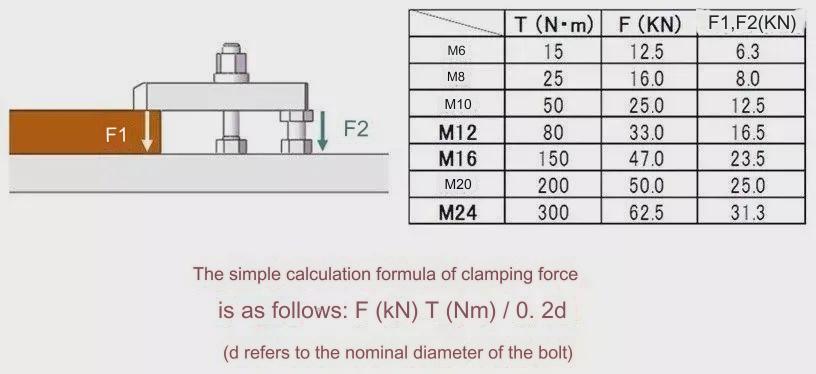

ബോൾട്ട് ചെലുത്തുന്ന പുഷിംഗ് ഫോഴ്സ് വിശകലനം ചെയ്യുന്നതിലൂടെ അയഞ്ഞ ഇല ക്ലാമ്പിംഗിലെ ടോർക്കും ക്ലാമ്പിംഗ് ഫോഴ്സും തമ്മിലുള്ള പരസ്പരബന്ധം നിർണ്ണയിക്കാൻ കഴിയും.

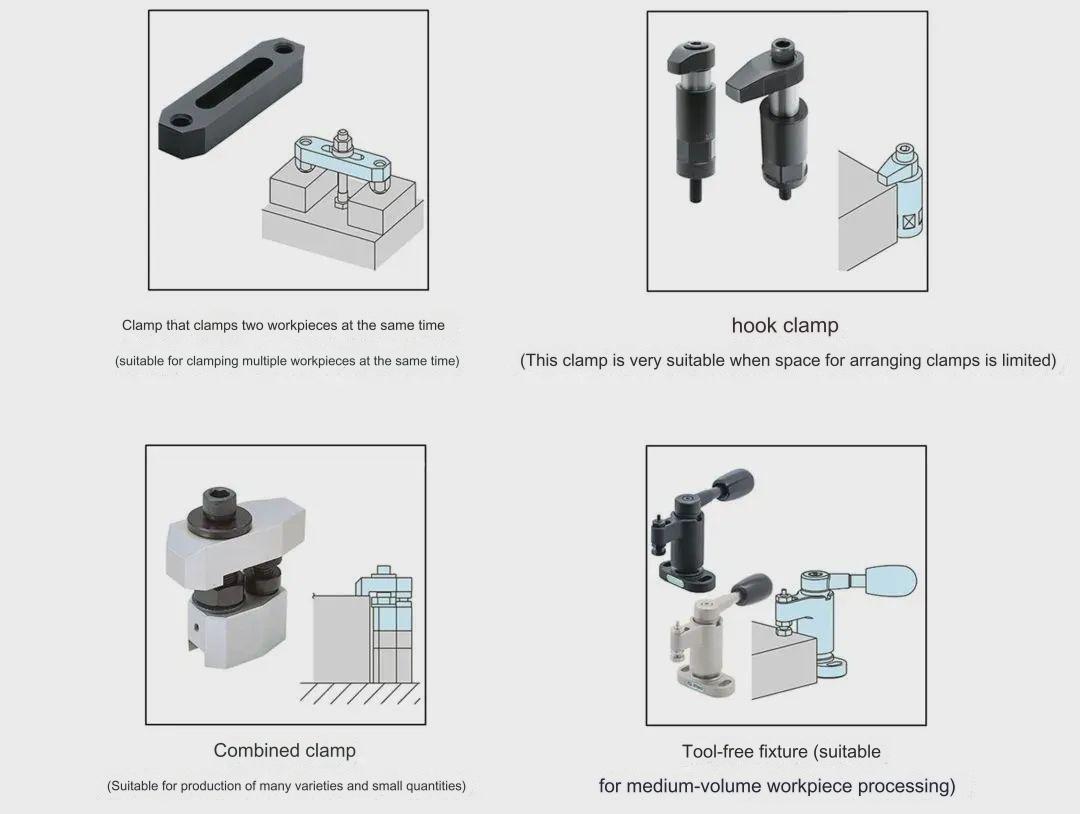

അയഞ്ഞ ലീഫ് ടൈപ്പ് ക്ലാമ്പിന് പുറമെ, മുകളിൽ നിന്ന് വർക്ക്പീസ് സുരക്ഷിതമാക്കുന്ന മറ്റ് ക്ലാമ്പുകളും ലഭ്യമാണ്.

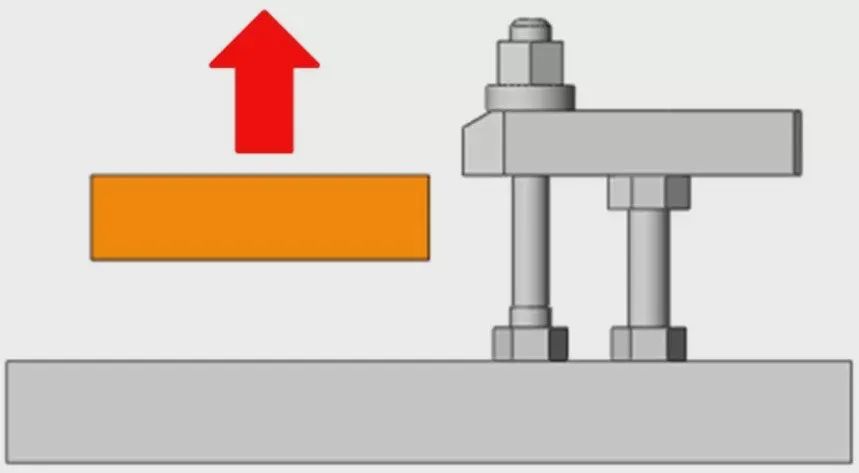

2. വർക്ക്പീസ് ക്ലാമ്പിംഗിനുള്ള സൈഡ് ക്ലാമ്പ്

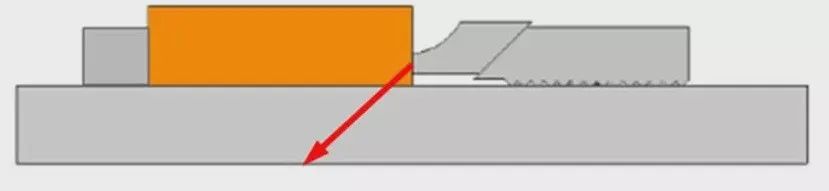

പരമ്പരാഗത ക്ലാമ്പിംഗ് രീതി മുകളിൽ നിന്ന് വർക്ക്പീസ് സുരക്ഷിതമാക്കുന്നത് ഉൾപ്പെടുന്നു, മികച്ച സ്ഥിരതയും കുറഞ്ഞ പ്രോസസ്സിംഗ് ലോഡും വാഗ്ദാനം ചെയ്യുന്നു. എന്നിരുന്നാലും, മുകളിലെ ക്ലാമ്പിംഗ് അനുയോജ്യമല്ലാത്ത സാഹചര്യങ്ങൾ ഉണ്ടാകാം, ഉദാഹരണത്തിന്, മുകളിലെ ഉപരിതലത്തിന് മെഷീനിംഗ് ആവശ്യമുള്ളപ്പോൾ അല്ലെങ്കിൽ മുകളിൽ ക്ലാമ്പിംഗ് സാധ്യമല്ലാത്തപ്പോൾ. അത്തരം സന്ദർഭങ്ങളിൽ, സൈഡ് ക്ലാമ്പിംഗ് തിരഞ്ഞെടുക്കേണ്ടത് ആവശ്യമാണ്.

എന്നിരുന്നാലും, വർക്ക്പീസ് വശത്ത് നിന്ന് മുറുകെ പിടിക്കുന്നത് ഒരു ഫ്ലോട്ടിംഗ് ഫോഴ്സ് സൃഷ്ടിക്കുന്നു എന്നത് ശ്രദ്ധിക്കേണ്ടതാണ്. ഒപ്റ്റിമൽ പെർഫോമൻസ് ഉറപ്പാക്കാൻ ഫിക്ചർ ഡിസൈൻ സമയത്ത് ഈ ഫോഴ്സ് ഇല്ലാതാക്കുന്നതിന് ശ്രദ്ധ നൽകണം.

വർക്ക്പീസ് സുസ്ഥിരമാക്കുന്നതിന് അധിക പിന്തുണയോ സമ്മർദ്ദമോ ഉപയോഗിക്കുന്നത് പോലുള്ള ഫ്ലോട്ടിംഗ് ഫോഴ്സ് ഇഫക്റ്റിനെ പ്രതിരോധിക്കുന്ന മെക്കാനിസങ്ങൾ ഉൾപ്പെടുത്തുന്നത് പരിഗണനകളിൽ ഉൾപ്പെടാം. ഫ്ലോട്ടിംഗ് ഫോഴ്സിനെ ഫലപ്രദമായി അഭിസംബോധന ചെയ്യുന്നതിലൂടെ, വിശ്വസനീയവും സുരക്ഷിതവുമായ സൈഡ് ക്ലാമ്പിംഗ് പരിഹാരം കൈവരിക്കാൻ കഴിയും, ഇത് വർക്ക്പീസ് പ്രോസസ്സിംഗിൻ്റെ വഴക്കം വർദ്ധിപ്പിക്കും.

മുകളിലെ ചിത്രത്തിൽ കാണിച്ചിരിക്കുന്നതുപോലെ സൈഡ് ക്ലാമ്പുകളും ലഭ്യമാണ്. ഈ ക്ലാമ്പുകൾ വശത്ത് നിന്ന് ഒരു ത്രസ്റ്റ് ഫോഴ്സ് പ്രയോഗിക്കുന്നു, ഇത് ചരിഞ്ഞ താഴേക്കുള്ള ശക്തി സൃഷ്ടിക്കുന്നു. വർക്ക്പീസ് മുകളിലേക്ക് പൊങ്ങിക്കിടക്കുന്നത് തടയാൻ ഈ പ്രത്യേക തരം ക്ലാമ്പ് വളരെ ഫലപ്രദമാണ്.

ഈ സൈഡ് ക്ലാമ്പുകൾക്ക് സമാനമായി, വശത്ത് നിന്ന് പ്രവർത്തിക്കുന്ന മറ്റ് ക്ലാമ്പുകളും ഉണ്ട്.

താഴെ നിന്ന് വർക്ക്പീസ് ക്ലാമ്പിംഗ്

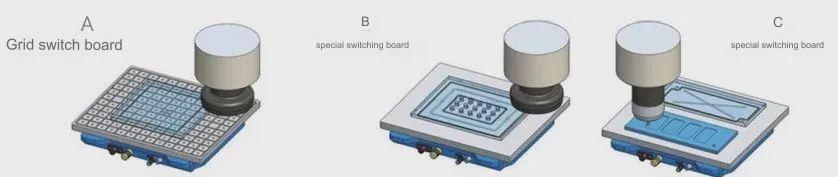

ഒരു നേർത്ത പ്ലേറ്റ് വർക്ക്പീസ് കൈകാര്യം ചെയ്യുമ്പോൾ അതിൻ്റെ മുകളിലെ ഉപരിതലം പ്രോസസ്സ് ചെയ്യേണ്ടിവരുമ്പോൾ, മുകളിൽ നിന്നോ വശത്ത് നിന്നോ പരമ്പരാഗത ക്ലാമ്പിംഗ് രീതികൾ അപ്രായോഗികമാണെന്ന് തെളിയിക്കുന്നു. അത്തരം സാഹചര്യങ്ങളിൽ, വർക്ക്പീസ് താഴെ നിന്ന് മുറുകെ പിടിക്കുക എന്നതാണ് പ്രായോഗിക പരിഹാരം. ഇരുമ്പ് കൊണ്ട് നിർമ്മിച്ച വർക്ക്പീസുകൾക്ക്, ഒരു കാന്തം തരം ക്ലാമ്പ് പലപ്പോഴും അനുയോജ്യമാണ്, അതേസമയം നോൺ-ഫെറസ്ഇച്ഛാനുസൃത മെറ്റൽ മില്ലിങ്വാക്വം സക്ഷൻ കപ്പുകൾ ഉപയോഗിച്ച് വർക്ക്പീസുകൾ സുരക്ഷിതമാക്കാം.

മുകളിൽ സൂചിപ്പിച്ച രണ്ട് സാഹചര്യങ്ങളിലും, ക്ലാമ്പിംഗ് ഫോഴ്സ് വർക്ക്പീസിനും കാന്തം അല്ലെങ്കിൽ വാക്വം ചക്കിനും ഇടയിലുള്ള കോൺടാക്റ്റ് ഏരിയയെ ആശ്രയിച്ചിരിക്കുന്നു. ചെറിയ വർക്ക്പീസുകളിലെ പ്രോസസ്സിംഗ് ലോഡ് അമിതമായാൽ, ആവശ്യമുള്ള പ്രോസസ്സിംഗ് ഫലം കൈവരിക്കാൻ കഴിയില്ല എന്നത് ശ്രദ്ധിക്കേണ്ടതാണ്.

കൂടാതെ, കാന്തങ്ങളുടെയും വാക്വം സക്ഷൻ കപ്പുകളുടെയും സമ്പർക്ക പ്രതലങ്ങൾ സുരക്ഷിതവും ശരിയായതുമായ ഉപയോഗത്തിന് വേണ്ടത്ര മിനുസമാർന്നതാണെന്ന് ഉറപ്പാക്കേണ്ടത് പ്രധാനമാണ്.

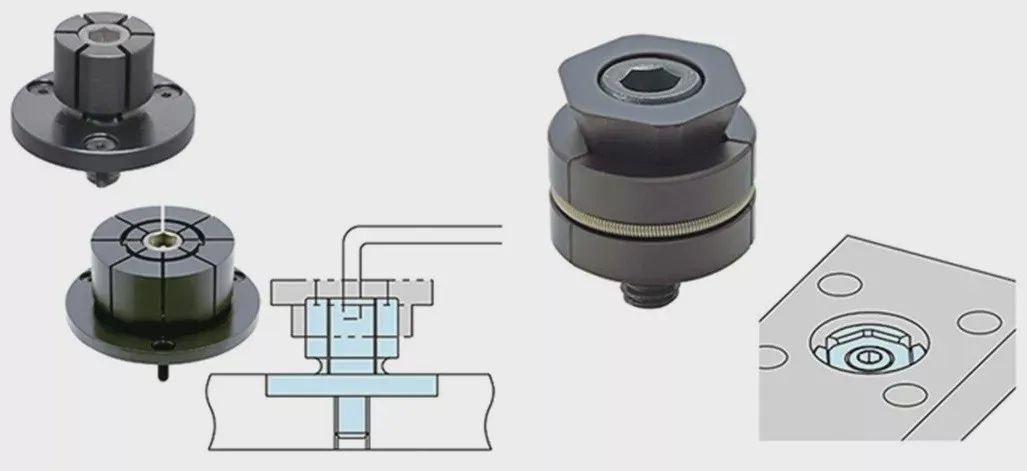

ഹോൾ ക്ലാമ്പിംഗ് നടപ്പിലാക്കുന്നു

ഒരേസമയം മൾട്ടി-ഫേസ് പ്രോസസ്സിംഗ് അല്ലെങ്കിൽ മോൾഡ് പ്രോസസ്സിംഗ് പോലുള്ള ജോലികൾക്കായി 5-ആക്സിസ് മെഷീനിംഗ് മെഷീൻ ഉപയോഗിക്കുമ്പോൾ, പ്രോസസ്സിംഗ് നടപടിക്രമത്തിൽ ഫിക്ചറുകളുടെയും ടൂളുകളുടെയും ആഘാതം ലഘൂകരിക്കാൻ സഹായിക്കുന്നതിനാൽ ഹോൾ ക്ലാമ്പിംഗ് തിരഞ്ഞെടുക്കുന്നതാണ് ഉചിതം. വർക്ക്പീസിൻ്റെ മുകളിൽ നിന്നോ വശത്ത് നിന്നോ ക്ലാമ്പിംഗുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, ഹോൾ ക്ലാമ്പിംഗ് കുറഞ്ഞ മർദ്ദം പ്രയോഗിക്കുകയും വർക്ക്പീസ് രൂപഭേദം ഫലപ്രദമായി കുറയ്ക്കുകയും ചെയ്യുന്നു.

▲ നേരിട്ടുള്ള പ്രോസസ്സിംഗിനായി ദ്വാരങ്ങൾ ഉപയോഗിക്കുക

▲ക്ലാമ്പിംഗിനായി റിവറ്റ് ഇൻസ്റ്റാളേഷൻ

പ്രീ-ക്ലാമ്പിംഗ്

മുമ്പത്തെ വിവരങ്ങൾ പ്രാഥമികമായി വർക്ക്പീസ് ക്ലാമ്പിംഗ് ഫിക്ചറുകളിൽ ശ്രദ്ധ കേന്ദ്രീകരിക്കുന്നു. പ്രീ-ക്ലാമ്പിംഗിലൂടെ എങ്ങനെ ഉപയോഗക്ഷമത വർദ്ധിപ്പിക്കാമെന്നും കാര്യക്ഷമത മെച്ചപ്പെടുത്താമെന്നും പരിഗണിക്കേണ്ടത് പ്രധാനമാണ്. വർക്ക്പീസ് അടിത്തട്ടിൽ ലംബമായി സ്ഥാപിക്കുമ്പോൾ, ഗുരുത്വാകർഷണം വർക്ക്പീസ് താഴേക്ക് വീഴാൻ ഇടയാക്കും. അത്തരം സന്ദർഭങ്ങളിൽ, ആകസ്മികമായ സ്ഥാനചലനം തടയുന്നതിന് ക്ലാമ്പ് പ്രവർത്തിപ്പിക്കുമ്പോൾ വർക്ക്പീസ് സ്വമേധയാ പിടിക്കേണ്ടത് അത്യാവശ്യമാണ്.

▲പ്രീ-ക്ലാമ്പിംഗ്

വർക്ക്പീസ് ഭാരമുള്ളതോ ഒന്നിലധികം കഷണങ്ങൾ ഒരേസമയം ഘടിപ്പിച്ചതോ ആണെങ്കിൽ, അത് പ്രവർത്തനക്ഷമതയെ ഗണ്യമായി തടസ്സപ്പെടുത്തുകയും ക്ലാമ്പിംഗ് സമയം വർദ്ധിപ്പിക്കുകയും ചെയ്യും. ഇത് പരിഹരിക്കുന്നതിന്, ഒരു സ്പ്രിംഗ്-ടൈപ്പ് പ്രീ-ക്ലാമ്പിംഗ് ഉൽപ്പന്നം ഉപയോഗിക്കുന്നത് നിശ്ചലമായി തുടരുമ്പോൾ വർക്ക്പീസ് ക്ലാമ്പ് ചെയ്യാൻ അനുവദിക്കുന്നു, ഇത് പ്രവർത്തനക്ഷമത വളരെയധികം വർദ്ധിപ്പിക്കുകയും ക്ലാമ്പിംഗ് സമയം കുറയ്ക്കുകയും ചെയ്യുന്നു.

ഒരു ക്ലാമ്പ് തിരഞ്ഞെടുക്കുമ്പോൾ പരിഗണനകൾ

ഒരേ ഉപകരണത്തിൽ ഒന്നിലധികം തരം ക്ലാമ്പുകൾ ഉപയോഗിക്കുമ്പോൾ, ക്ലാമ്പിംഗിനും അയവുവരുത്തുന്നതിനും ഒരേ ഉപകരണങ്ങൾ ഉപയോഗിക്കേണ്ടത് പ്രധാനമാണ്. ഉദാഹരണത്തിന്, ചുവടെയുള്ള ഇടതുവശത്തുള്ള ചിത്രത്തിൽ, ക്ലാമ്പിംഗ് പ്രവർത്തനങ്ങൾക്കായി ഒന്നിലധികം ടൂൾ റെഞ്ചുകൾ ഉപയോഗിക്കുന്നത് ഓപ്പറേറ്ററുടെ മൊത്തത്തിലുള്ള ഭാരം വർദ്ധിപ്പിക്കുകയും ക്ലാമ്പിംഗ് സമയം വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു. മറുവശത്ത്, ചുവടെയുള്ള വലത് ചിത്രത്തിൽ, ടൂൾ റെഞ്ചുകളും ബോൾട്ട് വലുപ്പങ്ങളും ഏകീകരിക്കുന്നത് ഓൺ-സൈറ്റ് ഓപ്പറേറ്റർമാർക്കുള്ള പ്രക്രിയയെ ലളിതമാക്കുന്നു.

▲വർക്ക്പീസ് ക്ലാമ്പിംഗിൻ്റെ പ്രവർത്തന പ്രകടനം

കൂടാതെ, ഒരു ക്ലാമ്പിംഗ് ഉപകരണം ക്രമീകരിക്കുമ്പോൾ, വർക്ക്പീസ് ക്ലാമ്പിംഗിൻ്റെ പ്രവർത്തന പ്രകടനം കണക്കിലെടുക്കേണ്ടത് പ്രധാനമാണ്. വർക്ക്പീസ് ഒരു ചെരിഞ്ഞ കോണിൽ മുറുകെ പിടിക്കേണ്ടതുണ്ടെങ്കിൽ, അത് പ്രവർത്തനങ്ങളെ വളരെയധികം അസൗകര്യത്തിലാക്കും. അതിനാൽ, ഫിക്ചർ ടൂളിംഗ് രൂപകൽപ്പന ചെയ്യുമ്പോൾ അത്തരം സാഹചര്യങ്ങൾ ഒഴിവാക്കേണ്ടത് പ്രധാനമാണ്.

അനെബോൺ പിന്തുടരലും കമ്പനിയുടെ ഉദ്ദേശ്യവും എല്ലായ്പ്പോഴും "ഞങ്ങളുടെ ഉപഭോക്തൃ ആവശ്യങ്ങൾ എപ്പോഴും തൃപ്തിപ്പെടുത്തുക" എന്നതാണ്. ഞങ്ങളുടെ കാലഹരണപ്പെട്ടതും പുതിയതുമായ ഓരോ ഉപഭോക്താക്കൾക്കുമായി ശ്രദ്ധേയമായ ഉയർന്ന ഗുണമേന്മയുള്ള ഉൽപ്പന്നങ്ങൾ സ്വന്തമാക്കാനും സ്റ്റൈൽ ചെയ്യാനും രൂപകൽപ്പന ചെയ്യാനും അനെബോൺ തുടരുന്നു, കൂടാതെ അനെബോണിൻ്റെ ഉപഭോക്താക്കൾക്കും ഒറിജിനൽ ഫാക്ടറി പ്രൊഫൈൽ എക്സ്ട്രൂഷൻ അലുമിനിയം,cnc ഭാഗം തിരിഞ്ഞു, cnc മില്ലിങ് നൈലോൺ. ബാർട്ടർ ബിസിനസ്സ് എൻ്റർപ്രൈസിലേക്ക് ഞങ്ങൾ സുഹൃത്തുക്കളെ ആത്മാർത്ഥമായി സ്വാഗതം ചെയ്യുകയും ഞങ്ങളുമായി സഹകരണം ആരംഭിക്കുകയും ചെയ്യുന്നു. വ്യത്യസ്ത ഇൻഡസ്ട്രികളിലെ അടുത്ത സുഹൃത്തുക്കളുമായി കൈകോർത്ത് ഒരു മികച്ച ദീർഘകാലാടിസ്ഥാനത്തിൽ എത്താൻ അനെബോൺ പ്രതീക്ഷിക്കുന്നു.

ചൈന ഹൈ പ്രിസിഷൻ, മെറ്റൽ സ്റ്റെയിൻലെസ് സ്റ്റീൽ ഫൗണ്ടറി എന്നിവയുടെ ചൈന നിർമ്മാതാവായ അനെബോൺ, വിജയ-വിജയ സഹകരണത്തിനായി സ്വദേശത്തും വിദേശത്തുമുള്ള എല്ലാ സുഹൃത്തുക്കളെയും കാണാനുള്ള അവസരങ്ങൾ തേടുന്നു. പരസ്പര പ്രയോജനത്തിൻ്റെയും പൊതുവികസനത്തിൻ്റെയും അടിസ്ഥാനത്തിൽ നിങ്ങളുമായി ദീർഘകാല സഹകരണം ഉണ്ടാകുമെന്ന് അനെബോൺ ആത്മാർത്ഥമായി പ്രതീക്ഷിക്കുന്നു.

പോസ്റ്റ് സമയം: സെപ്റ്റംബർ-25-2023