Cik daudz jūs zināt par metāla griešanas diegu metodi?

Metāla griešana vītņošanai parasti ietver tādus procesus kā vītņgriešana, vītņu frēzēšana un viena punkta vītne. Šīs metodes parasti izmanto ražošanā, lai izveidotu metāla detaļu iekšējās vai ārējās vītnes.

Vītņgriešana ir process, kurā vītņu griešanai izmanto vītnes iepriekš izurbtos caurumos. To parasti izmanto iekšējo pavedienu izveidošanai. No otras puses, vītnes frēzēšana izmanto rotējošu griezējinstrumentu ar vairākiem zobiem, lai pakāpeniski nogrieztu vītnes profilu. Šo metodi bieži izmanto gan iekšējiem, gan ārējiem pavedieniem.

Viena punkta vītne ietver griezējinstrumenta izmantošanu ar vienu griešanas malu, lai grieztu vītnes uz sagataves. Šo metodi bieži izmanto virpas vai virpošanas mašīnās, lai izveidotu precīzus pavedienus.

Metodes izvēle ir atkarīga no tādiem faktoriem kā vītņojamā materiāla veids, vēlamais vītnes profils, nepieciešamā precizitāte un ražošanas apjoms. Dažādiem lietojumiem un nozares prasībām var izmantot dažādus instrumentus, mašīnas un metodes.

1. Svarīgas pamatzināšanas diegu apstrādē

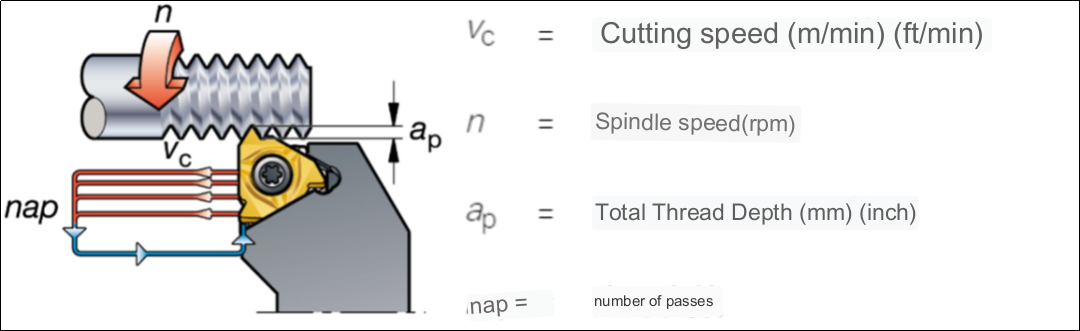

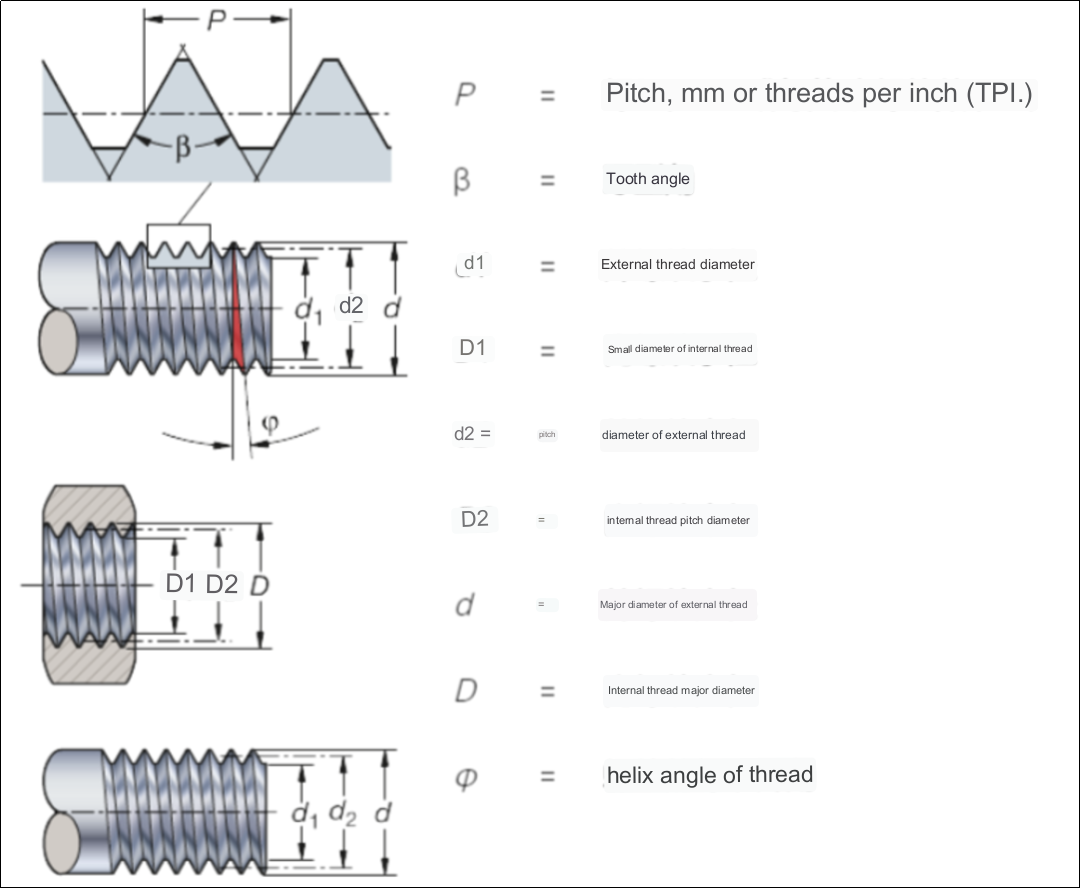

1. Terminu definīcija

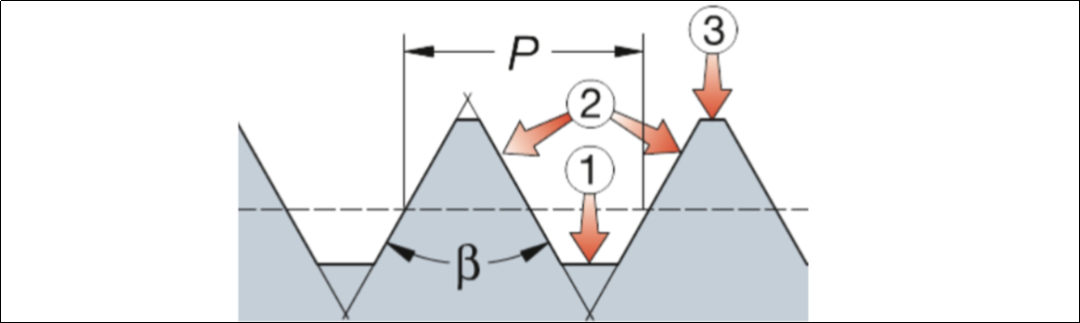

① Zoba apakšdaļa ② Zoba sāni ③ Zoba augšdaļa

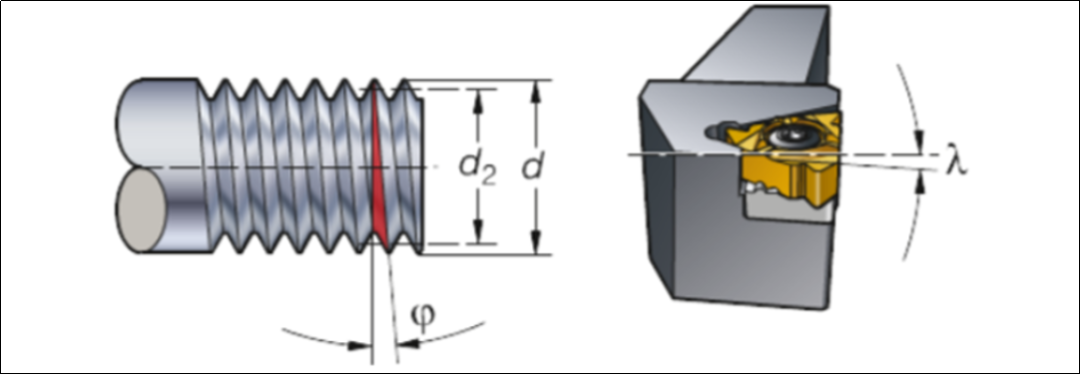

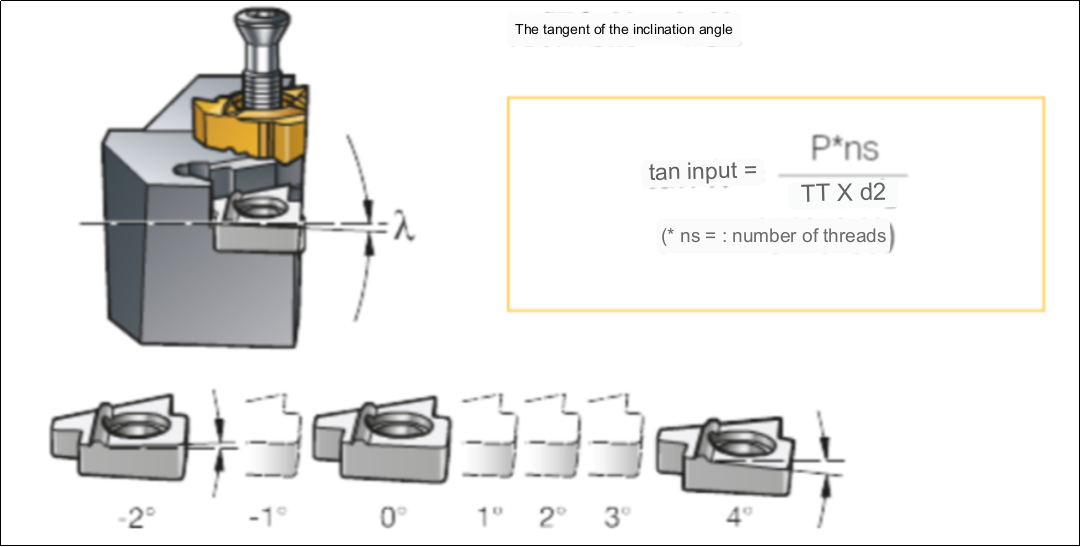

Spirāles leņķis:

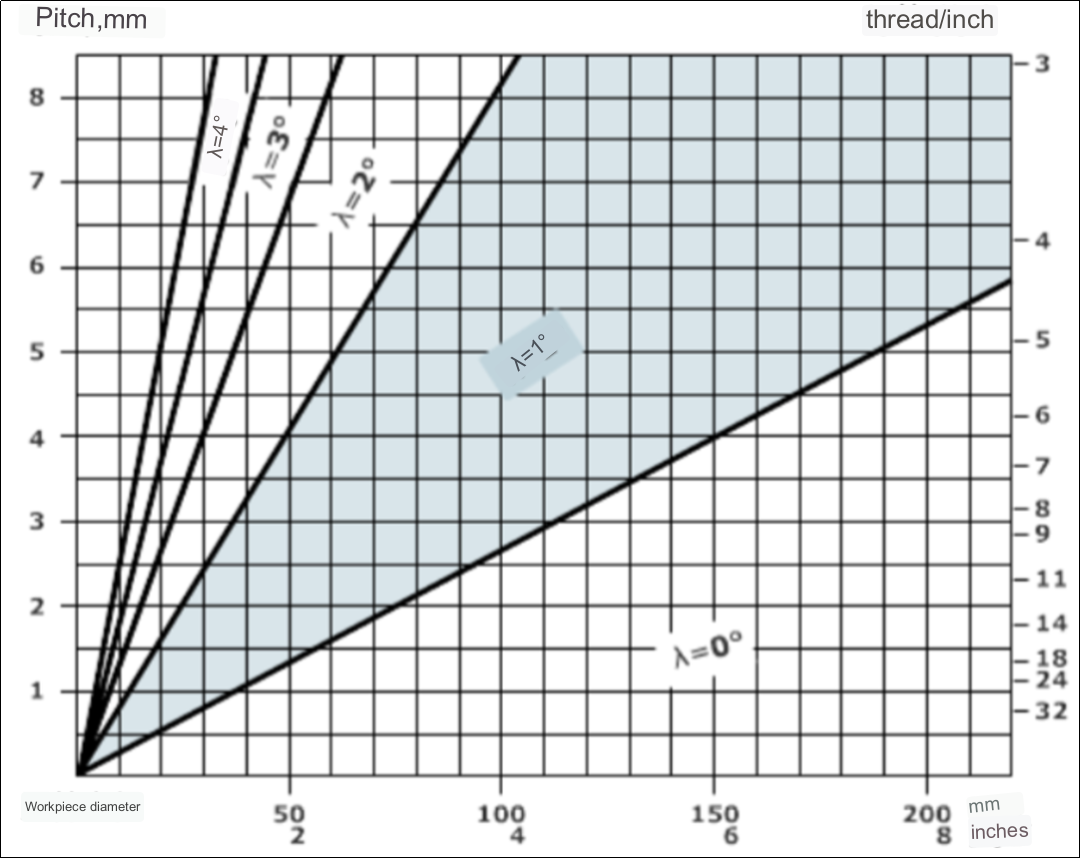

Spirāles leņķis ir atkarīgs no vītnes diametra un soļa.

Noregulējiet asmens sānu reljefu, mainot starpliku.

Lāpstiņas slīpuma leņķis ir γ. Visizplatītākais slīpuma leņķis ir 1°, kas atbilst standarta starplikai turētājā.

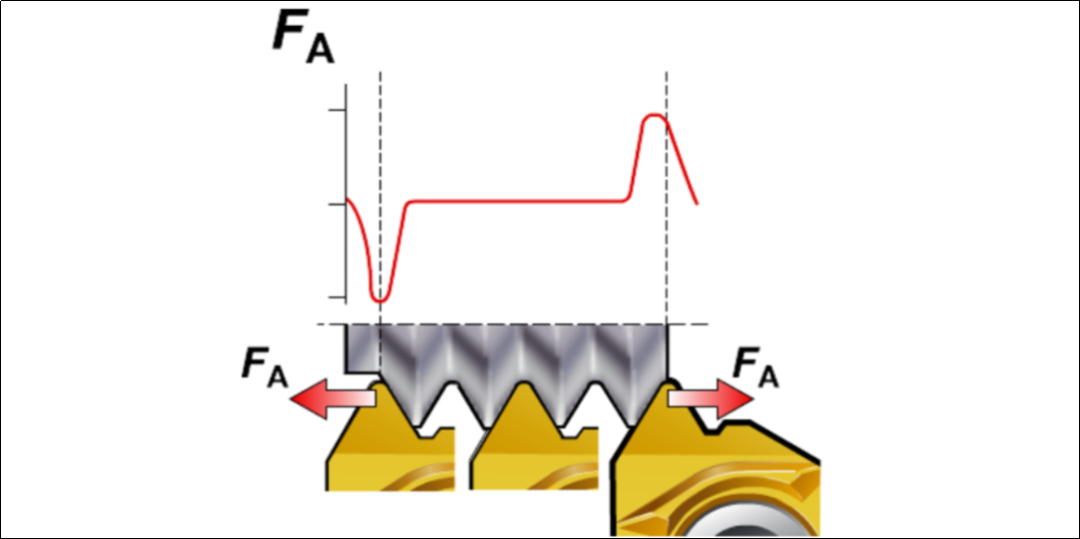

Griešanas spēki, ieejot un izejot no vītnes:

Vislielākie aksiālie griešanas spēki vītņošanas operācijās rodas griezējinstrumenta ieiešanas un iziešanas laikā sagatavē.

Pārāk augsti griešanas dati var izraisīt neuzticami saspiesta ieliktņa pārvietošanos.

Nolieciet asmeni, lai atbrīvotos:

Slīpuma leņķi var iestatīt ar starpliku zem asmeņa rokturī. Skatiet tabulu instrumentu katalogā, lai izvēlētos, kuru starpliku izmantot. Visiem turētājiem ir standarta starplikas, kas iestatītas 1° slīpuma leņķī.

Izvēlieties starpliku atbilstoši slīpuma leņķim. Sagataves diametrs un vītnes solis ietekmē slīpuma leņķi. Kā redzams attēlā zemāk, diametrscnc virpas daļasir 40mm un solis ir 6mm, nepieciešamajām starplikām jābūt ar 3° slīpuma leņķi (standarta starplikas nevar izmantot).

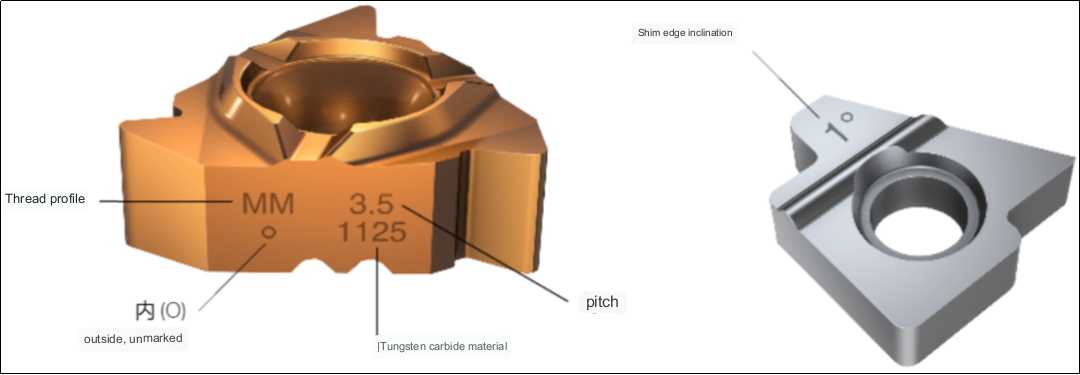

Marķējumi vītņu ieliktņiem un starplikām:

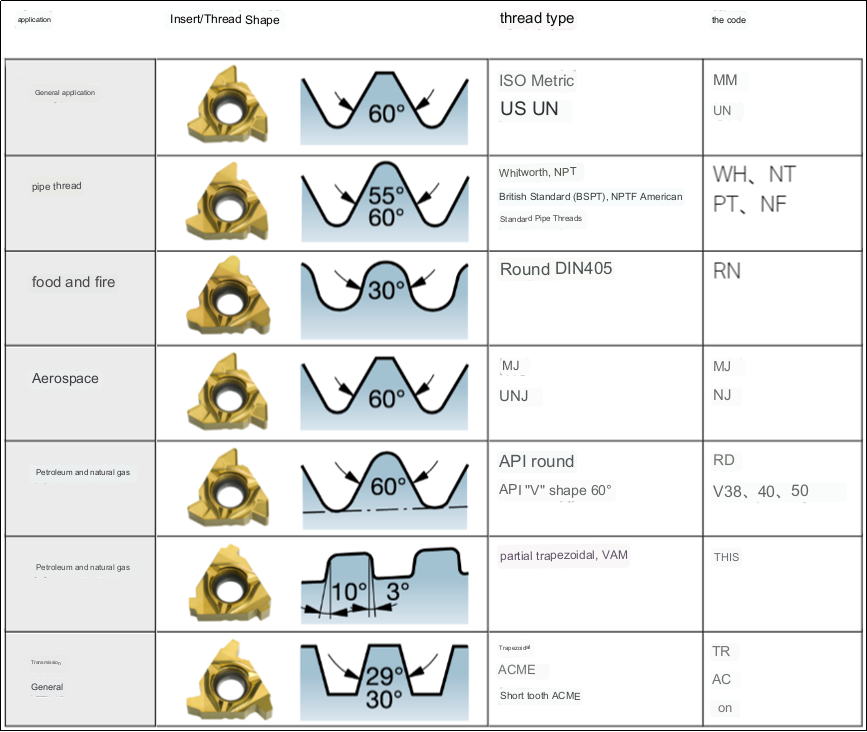

Vītnes forma un tās pielietojums:

2. Vītnes ieliktņa veids un iespīlēšanas shēma

1. Daudzzobu asmens

Priekšrocība:

Samaziniet padeves skaitu

Ļoti augsta produktivitāte

Trūkums:

Nepieciešama stabila stiprināšana

Pēc vītņošanas ir nepieciešama pietiekama ievilkšanas vieta

2. Pilna profila asmens

Priekšrocība:

Lielāka kontrole pār vītnes formu

mazāk kļūmju

Trūkums:

Viens asmens var nogriezt tikai vienu soli

3. V-profila asmens

Priekšrocība:

Elastība, vienu un to pašu ieliktni var izmantot vairākiem laukumiem.

Trūkums:

Izraisīs urbumu veidošanos, un tās būs jāattīra.

Saspiedes risinājums i-LOCK:

Īpaši stingra vītne ar fiksētiem ieliktņiem

Vadoties pēc vadošās sliedes, asmens ir novietots pareizajā pozīcijā

Skrūve nospiež ieliktni uz virzošās sliedes atpakaļ līdz radiālajai atdurei vienā kontaktvirsmā (sarkanā kontaktvirsma) ieliktņa sēdeklī.

Uzticama ieliktņa saskarne nodrošina ilgāku instrumenta kalpošanas laiku un augstāku vītnes kvalitāti

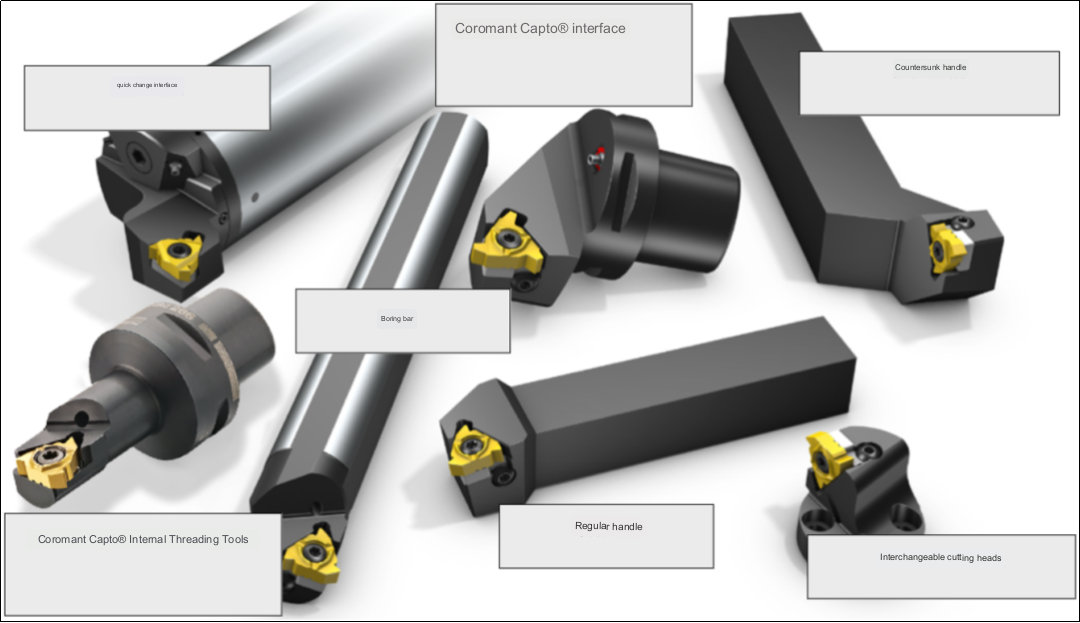

Dažādi rokturi:

3. Trīs dažādi barošanas veidi

Padeves metode var būtiski ietekmēt vītnes process. Tas ietekmē: griešanas kontroli, ieliktņa nodilumu, vītnes kvalitāti, instrumenta kalpošanas laiku.

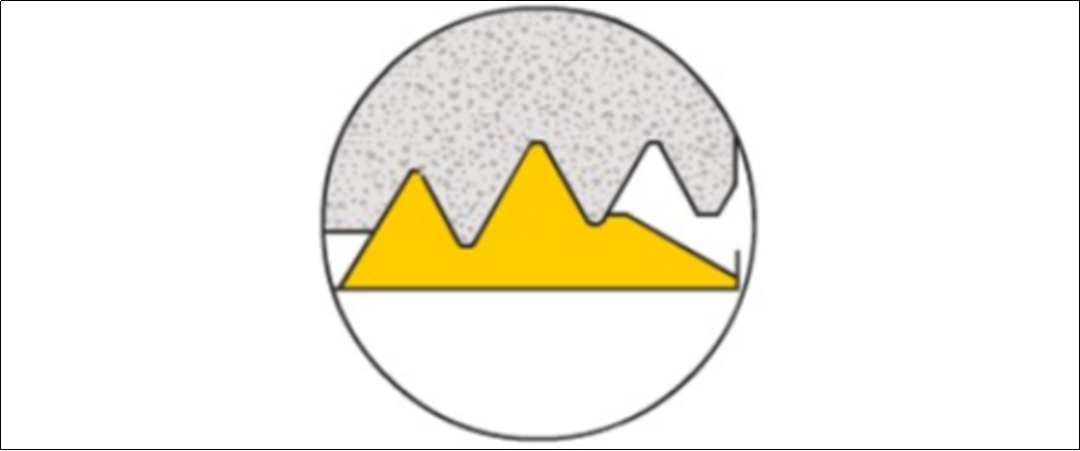

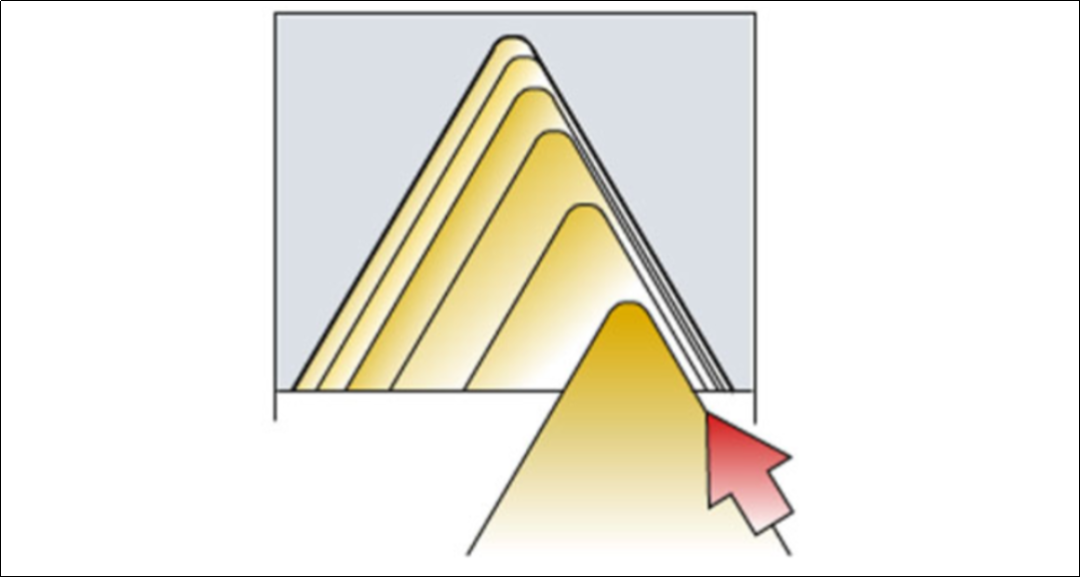

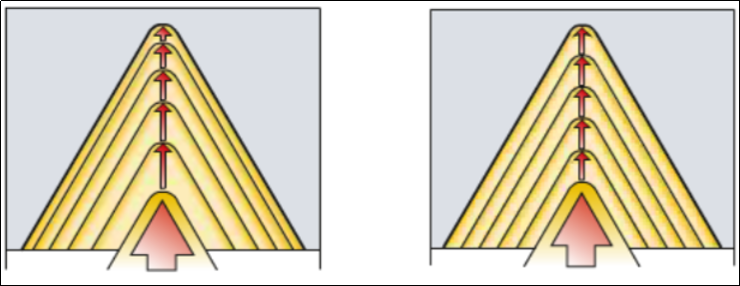

1. Uzlabota sānu padeve

Lielākā daļa CNC darbgaldu var izmantot šo padeves metodi, izmantojot cikla programmas:

Šķembas salīdzinājumā ar parastajiem virpošanas veidiem – vieglāk formējamas un virzāmas

Aksiālais griešanas spēks samazina vibrācijas risku

Šķembas ir biezas, bet pieskaras tikai vienai ieliktņa pusei

Samazināta siltuma pārnese uz asmeni

Pirmā izvēle lielākajai daļai vītņu operāciju

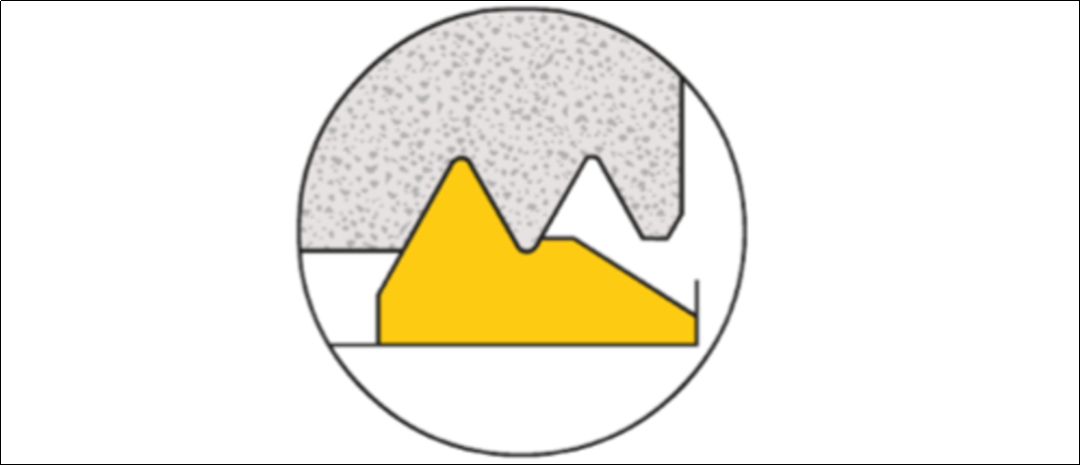

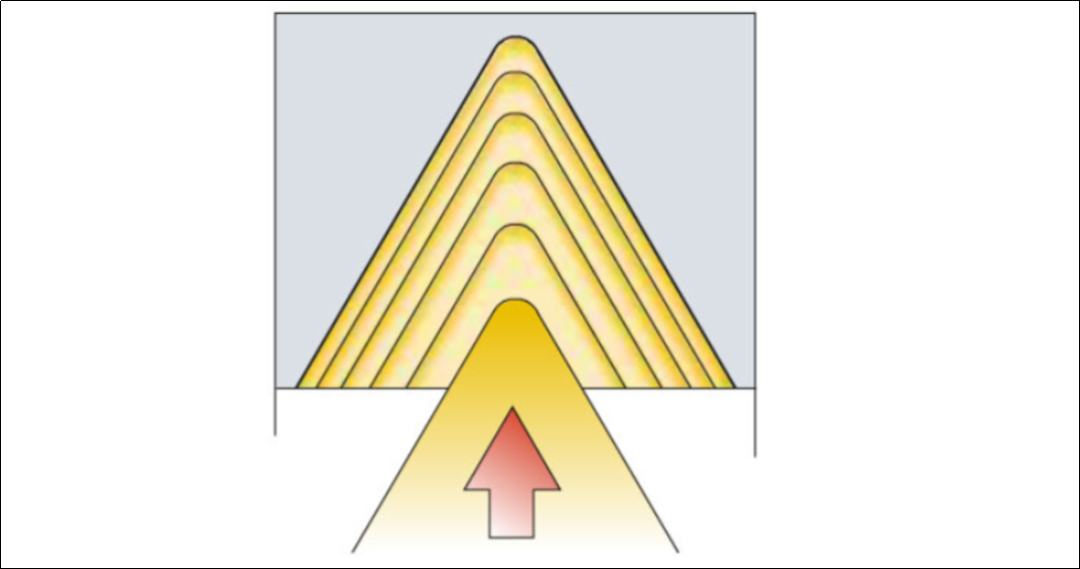

2. Radiālā padeve

Visizplatītākā metode – vienīgā metode, ko var izmantot vecākas virpas bez CNC:

Izgatavo cietas “V” formas skaidas

Vienots asmens nodilums

Ieliktņu kabatas ir pakļautas augstām temperatūrām, tādējādi ierobežojot padeves dziļumu

Piemērots smalku diegu apstrādei

Iespējama vibrācija un slikta skaidu kontrole, apstrādājot rupjus vītnes

Pirmā izvēle darbam rūdītiem materiāliem

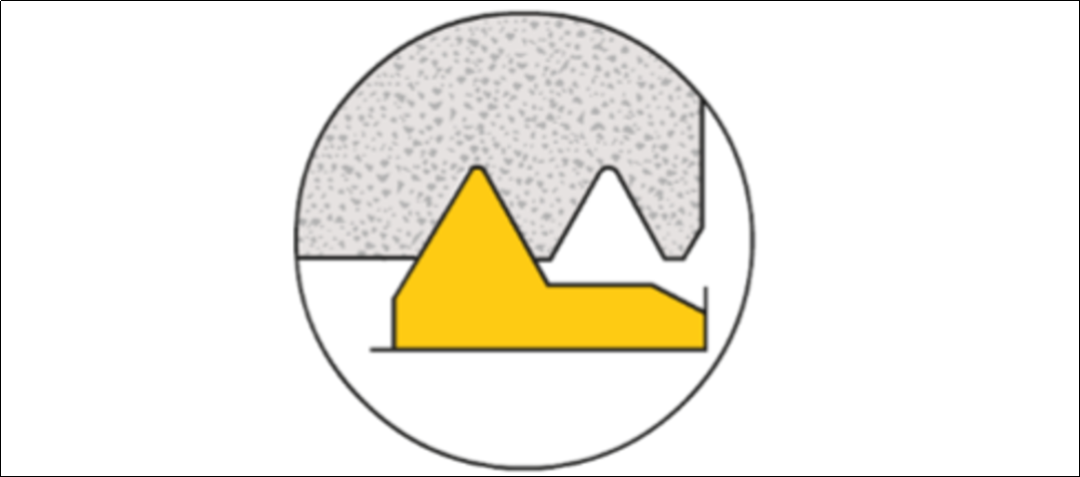

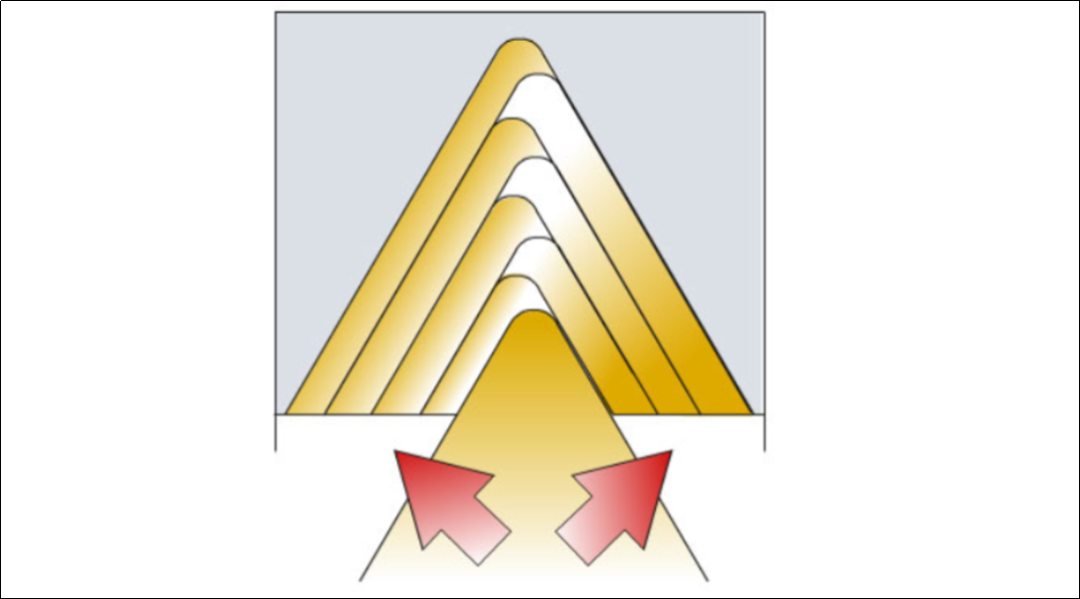

3. Alternatīva barošana

ieteicams lieliem zobiem

Vienmērīgs ieliktņu nodilums un maksimāls instrumenta kalpošanas laiks, apstrādājot ļoti lielas vītnes

Mikroshēmas tiek virzītas divos virzienos, tādēļ tās ir grūti kontrolēt

4. Metodes apstrādes rezultātu uzlabošanai

Samazinošs griezuma dziļums (pa kreisi), nemainīgs griezuma dziļums (pa labi)

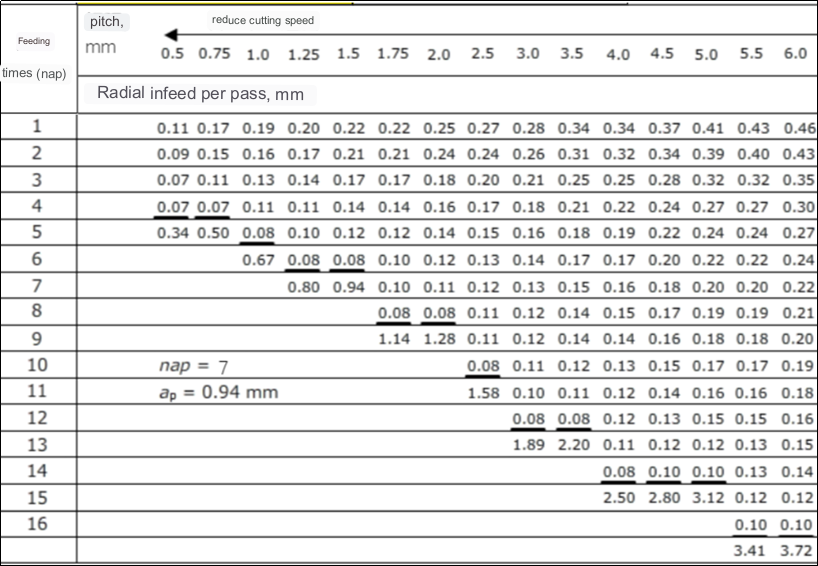

1. Griešanas dziļums pakāpeniski samazinās (šķembu laukums paliek nemainīgs)

Spēj panākt nemainīgu mikroshēmas laukumu, kas ir visbiežāk izmantotā metode NC programmās.

Dziļākā pirmā piespēle

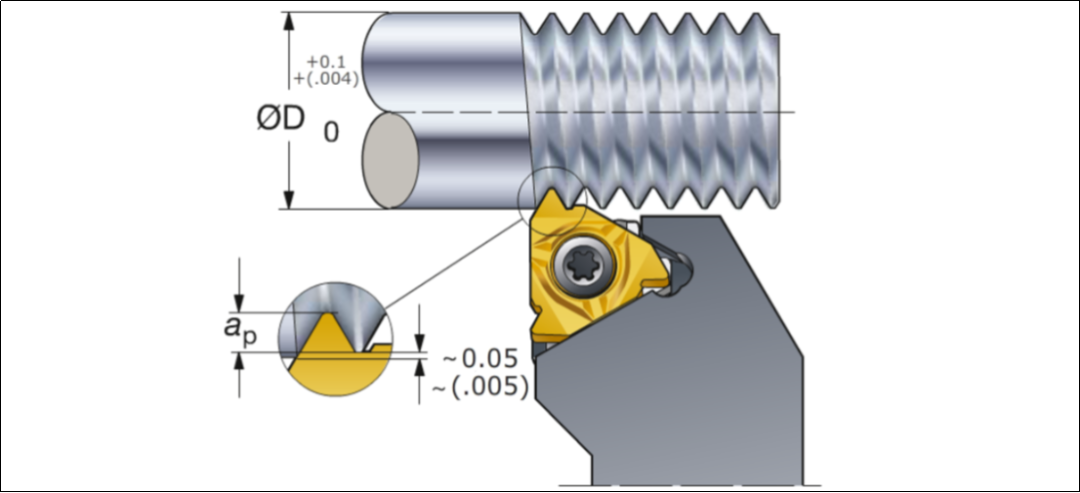

Ievērojiet ieteikumus kataloga padeves tabulā

“Sabalansētāks” mikroshēmas laukums

Pēdējā pāreja faktiski ir aptuveni 0,07 mm

2. Pastāvīgs griezuma dziļums

Katrai piespēlei ir vienāds dziļums neatkarīgi no piespēļu skaita.

Asmenim ir augstākas prasības

Nodrošiniet optimālu mikroshēmu kontroli

To nedrīkst izmantot, ja solis ir lielāks par TP1,5 mm vai 16 TP

Pabeidziet vītnes rievas ar papildu krājumiem:

Pirms vītņošanas nav nepieciešams pagriezt pamatni līdz precīzam diametram, izmantojiet papildu materiālu/materiālu, lai pabeigtu vītnes rievas. Apdares cekules ieliktņiem, iepriekšējā virpošanas procesā jāatstāj 0,03–0,07 mm materiāla, lai galvgali būtu pareizi izveidoti.

Ieteicamā ārējās vītnes padeves vērtība (ISO metriskā sistēma):

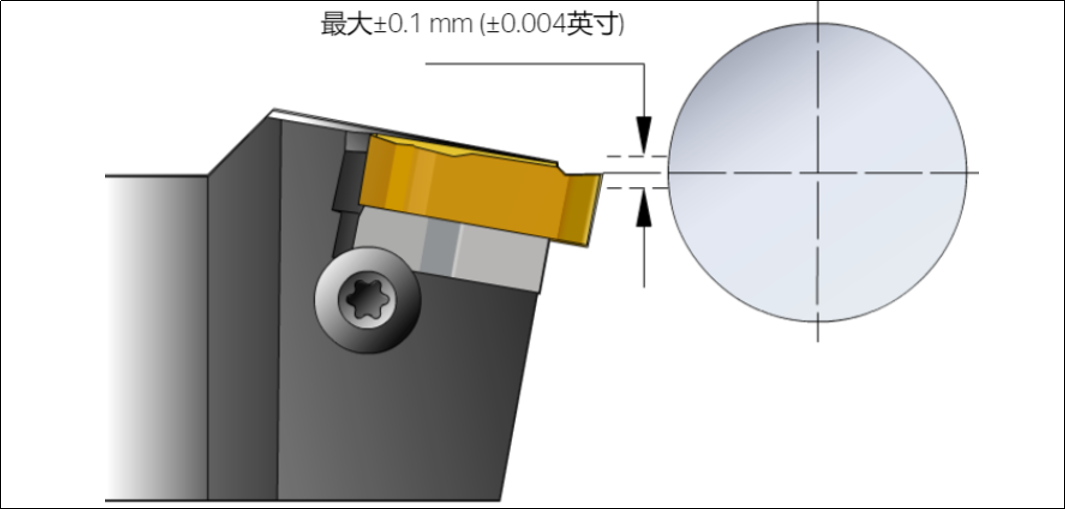

Lai nodrošinātu sagataves un instrumenta izlīdzināšanu:

Izmantojiet maksimālo centra līnijas novirzi ±0,1 mm. Pārāk augsts griešanas malas stāvoklis un reljefa leņķis samazināsies un griešanas mala tiks saskrāpēta (saplaisājusi); pārāk zema griešanas malas pozīcija un vītnes profils var nebūt pareizs.

5.vītņu virpošanas pielietošanas prasmju panākumi

1) Pirms vītnes pagriešanas pārbaudiet, vaialumīnija apstrādes daļasdiametram ir pareiza apstrādes pielaide, un pievienojiet 0,14 mm kā vainaga pielaidi.

2) Precīza instrumenta pozicionēšana darbgaldos.

3) Pārbaudiet griešanas malas iestatījumu attiecībā pret soļa diametru.

4) Noteikti izmantojiet pareizo ieliktņa ģeometriju (A, F vai C).

5) Nodrošiniet pietiekami lielu un vienmērīgu atstarpi (ar asmeni noliekts starplikas), izvēloties atbilstošo starpliku, lai iegūtu pareizo sānu atstarpi.

6) Ja vītne nav kvalificēta, pārbaudiet visu uzstādījumu, ieskaitot darbgaldu.

7) Pārbaudiet pieejamās NC programmas vītnes virpošanai.

8) Optimizējiet barošanas metodi, piegājienu skaitu un izmēru.

9) Nodrošiniet pareizu griešanas ātrumu, lai tas atbilstu lietošanas prasībām.

10) Ja sagataves vītnes solis ir nepareizs, pārbaudiet, vai darbgalda solis ir pareizs.

11) Pirms griešanas apstrādājamā priekšmetā ir ieteicams, lai instruments tiktu sākts ar minimālo attālumu, kas ir 3 reizes lielāks par soli.

12) Augstas precizitātes dzesēšanas šķidrums var pagarināt instrumenta kalpošanas laiku un uzlabot skaidu kontroli.

13) Ātrās maiņas sistēma nodrošina vieglu un ātru iespīlēšanu.

Izvēloties instrumentus vītņu virpošanai, ņemiet vērā:

Pārbaudiet pārkares un nepieciešamo atstarpi (piemēram, plecu, apakšvārpstu utt.)

Samaziniet instrumenta pārkari ātrai uzstādīšanai

Mazāk stingriem uzstādījumiem izvēlieties ieliktņus ar mazāku griešanas spēku

Augstas precizitātes cnc virpošanadzesēšanas šķidrums pagarina instrumenta kalpošanas laiku un uzlabo griešanas kontroli

Ērta piekļuve dzesēšanas šķidrumam, izmantojot dzesēšanas šķidruma adapteri

Lai nodrošinātu produktivitāti un instrumenta kalpošanas laiku, priekšroka tiek dota daudzprofilu ieliktņiem, sekundārā izvēle ir vienas malas pilna profila ieliktņi, bet V-profila ieliktņi ir zemākās produktivitātes un īsākā instrumenta kalpošanas laika iespējas.

Ieliktņa nodilums un instrumenta kalpošanas laiks:

Padeves metode, optimizējiet padeves metodi, gājienu skaitu un dziļumu

Lāpstiņas slīpums, lai nodrošinātu pietiekami lielu un vienmērīgu atstarpi (ar asmeni noliekta starplika)

Ievietošanas ģeometrija, noteikti izmantojiet pareizo ievietošanas ģeometriju (A, F vai C ģeometriju)

Asmens materiāls, izvēlieties pareizo materiālu atbilstoši materiāla un izturības prasībām

Griešanas parametri, ja nepieciešams, mainiet griešanas ātrumu un piegājienu skaitu procesācnc frēzēšanas detaļas.

Anebon pieturoties pie jūsu pārliecības “augstas kvalitātes risinājumu radīšana un draugu radīšana ar cilvēkiem no visas pasaules”, Anebon vienmēr aizrauj klientus ar Ķīnas ražotāju Ķīnas alumīnija liešanas izstrādājumu, alumīnija plāksni, pielāgotu alumīnija plāksni. CNC daļas ar fantastisku aizrautību un uzticību ir gatavi piedāvāt jums vislabākos pakalpojumus un virzīties uz priekšu, lai izveidotu gaišu paredzamu nākotni.

Sākotnējā Ķīnas ekstrūzijas alumīnija un profila alumīnija rūpnīcas uzņēmums Anebon ievēros biznesa filozofiju “Kvalitāte vispirms, uz visiem laikiem pilnība, uz cilvēkiem orientēta, tehnoloģiju inovācija”. Smags darbs, lai turpinātu progresu, inovācijas nozarē, pieliek visas pūles, lai pirmās klases uzņēmums. Mēs cenšamies visu iespējamo, lai izveidotu zinātniskās pārvaldības modeli, apgūtu bagātīgas profesionālās zināšanas, izstrādātu progresīvas ražošanas iekārtas un ražošanas procesu, radītu kvalitatīvus produktus pēc pirmā pieprasījuma, saprātīgu cenu, augstu pakalpojumu kvalitāti, ātru piegādi, lai jūs varētu izveidot jauna vērtība.

Publicēšanas laiks: 14. jūnijs 2023