Effektiv Chipentfernung vermeit datt d'Maschinn Uewerfläch kraazt a verhënnert datt Chips op den Deel an dem Tool virum zweete Schnëtt hänke bliwwen, sou datt d'Eisenchips sou vill wéi méiglech gebrach ginn, fir datt d'Produktioun glat a stabil ass. Also wat soll ech maachen eemol ech weider Chip?cnc machining Deel

Et ginn dräi Léisungen:

1. Erhéije d'Tiefe vum Schnëtt Ap

2. Erhéijen Feed F

3. Benotzt eng méi schaarf Chip Breaker Blade

D'Erhéijung vun der Tiefe vum Schnëtt an d'Erhéijung vun der Fudder sinn all d'selwecht, dat heescht, d'Kraaft vun den Eisenfäegkeeten gëtt erhéicht, sou datt wann déiselwecht Krümmung benotzt gëtt, d'Eisenfeeler gebrach ginn.

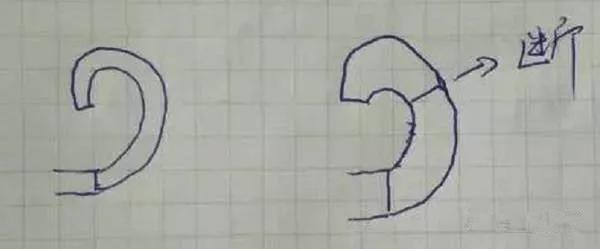

D'Figur weist d'Situatioun datt d'Eisenfeeler an der selwechter Krümmung no der Tiefe vum Schnëtt gebrach sinn. D'Erhéijung vun der Fudder ass d'Tiefe vum Schnëtt an der axialer Richtung ze erhéijen, also de selwechte Grond, ech wäert net zéien.

Natierlech, déi meescht vun der Zäit, kann d'Tiefe vum Schnëtt net ugepasst ginn, haaptsächlech fir d'Fütterung unzepassen (am léifsten reduzéieren d'Geschwindegkeet, F ännert net, F erhéicht, wat och d'Toolliewen verbesseren kann). Wéi och ëmmer, d'Erhéijung vum Fudder bréngt entspriechend Probleemer.

Problem 1: D'Schneidkraaft gëtt méi grouss, d'Kraaftfuerderung vum ganze Veraarbechtungssystem gëtt erhéicht, a Schwéngungen kënnen optrieden. Wann d'Vibration net genuch ass, sinn aner Methoden néideg.

Problem 2: D'Finish gëtt reduzéiert. Am Fall vun deene selwechte gerundéierten Ecken wäert d'erhéite Fudderfinanz definitiv erofgoen, also oppassen op d'Finish vum Werkstéck. (D'Relatioun tëscht Filet a Fudder huet eng empiresch Formel: Ra = (f * f ** 50) / re, wat d'Fütterung méi grouss ass, wat méi kleng ass den Eck vum Tooltipp, wat d'Gréisst vun der Uewerflächrauhegkeet kritt gëtt) Loosst mech schwätzen iwwer Ännerung vun der Groove Typ. Wat ass en Trough? Tatsächlech huet all Toolprobe eng Aféierung an den Chipbreaker virun. Zum Beispill, déi folgend.

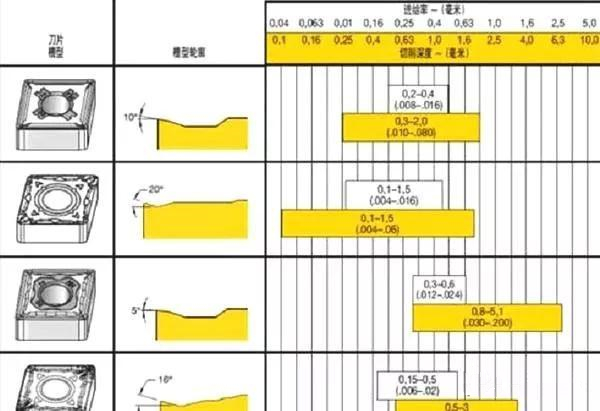

E Chipbreaker kuckt haaptsächlech op de Rakewénkel an d'Bladebreet, sou wéi de Wénkel am "Groove Profil" uewen markéiert. Wat de Wénkel méi grouss ass, dest méi grouss ass de Wénkel vun den Eisenfilen. Wat méi dënn d'Eisenfilz ass, dest méi wahrscheinlech ass et. Chip briechen, also wann Dir weider schwarft, ass et néideg de viischte Wénkel vun der Blade ze kucken, déi Dir elo benotzt, an dann d'Blade vum gréissere Frontwénkel fir d'Veraarbechtung z'änneren, d'Chipbriechsituatioun wäert besser sinn.

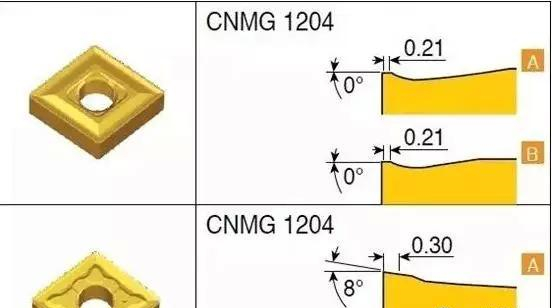

Et gëtt och eng Klingebreet, d'Bladebreet gëtt net an der uewe genannter Bild reflektéiert, awer et gëtt duerch d'Tiefe vum Schnëtt reflektéiert, besser, dat heescht, d'Tiefe vum Klingen ass gëeegent fir d'Veraarbechtung, wann Dir d'Blade kontinuéierlech benotzt, da gesitt Dir Kuckt op aner Blades déi e bësse méi hell schneiden. E puer reflektéieren d'Bladebreet wéi hei ënnendrënner.Plastik Deel

An der uewe genannter Figur ass d'Bladebreet (wéi 0,21) markéiert. Et ass gutt verstanen datt wat méi kleng d'Bladebreet ass, dest méi flaach kann et geschnidden ginn. Allerdéngs muss d'Tiefe vum Schnëtt ongeféier d'Breet vum Blade sinn, soss ass et net ze schneiden, mee Schleifen. Kuerz gesot, kontinuéierlech Schrauwen, wielt eng méi kleng Bladebreet, ka méi dënn schneiden, an d'Chipbriechsituatioun ass besser.

Wéi och ëmmer, e grousse Rakewénkel an eng kleng Bladebreed auswielen wäert och Problemer verursaachen. D'Klingekraaft ass net genuch, an d'Tool ass méi zefriddestellend. Dofir, wann Dir e méi schaarfe Blade wielt a probéiert nach eng Kéier, kënnt Dir e bësse méi mëll wielen. Et ass méiglech de Punkt als éischt ze senken (wann Effizienz net erfuerderlech ass).Aluminium Deel

Hot Tag:CNC Dréibänk High Precision Parts,CNC Milling Precision Parts Fir Elektronesch,CNC Machined Edelstahl Engine Parts,CNC Turning Messing Accessoiren,CNC Milling Anodized Parts,CNC Machining Aluminium Components

Anebon Metal Products Limited kann CNC-machining, stierwen-goss, sheet metal machining Servicer ubidden, w.e.g. kontaktéiert eis.

Tel: +86-769-89802722 Email: info@anebon.com Website : www.anebon.com

Post Zäit: Aug-31-2019