드릴링 사이클 선택에는 일반적으로 세 가지 옵션이 있습니다.

1. G73(칩 브레이킹 사이클)

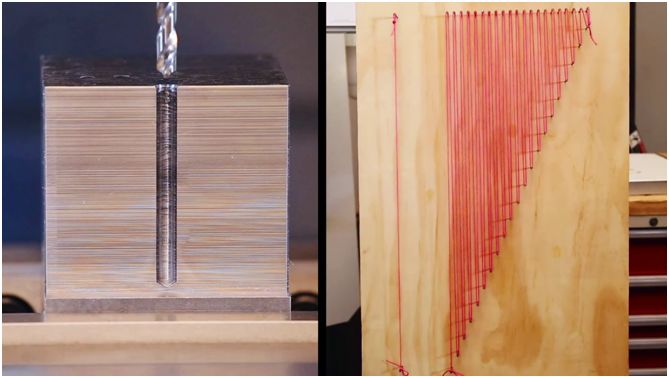

일반적으로 비트 직경의 3배 이상인 구멍을 가공하는 데 사용되지만 비트의 유효 가장자리 길이보다 크지는 않습니다.

2. G81(얕은 구멍 순환)

일반적으로 중앙 구멍 드릴링, 모따기 및 드릴 비트 직경의 최대 3배에 달하는 구멍 가공에 사용됩니다.

내부 냉각 도구의 출현으로 이 사이클은 가공 효율성을 향상시키기 위해 구멍을 뚫는 데에도 사용됩니다.

3. G83(심공 순환)

일반적으로 깊은 구멍 가공에 사용됩니다.CNC 가공

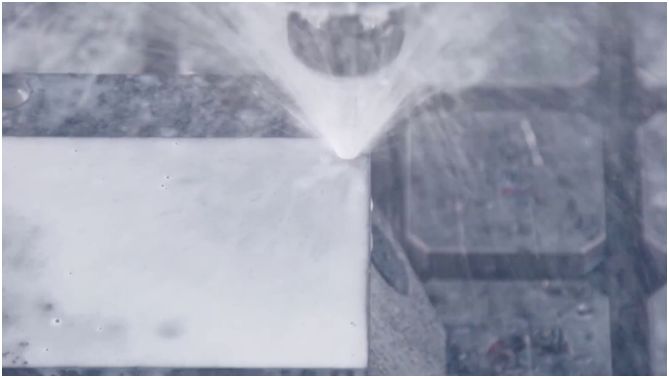

스핀들 센터가 장착된 기계에서 냉각(출수)

커터는 중앙 냉각(배출수) 케이스도 지원합니다.

홀 가공에는 G81을 선택하는 것이 최선의 선택입니다.

고압 절삭유는 드릴링 중에 생성된 열을 제거할 뿐만 아니라 절삭 날에 더 시기적절하게 윤활할 것이며 고압은 로드의 칩 파손에 직접 영향을 미치므로 작은 칩에도 시간에 맞춰 고압 물 배출 구멍이 있습니다. 냉각, 윤활, 칩 제거 문제가 없기 때문에 2차 절삭 공구 마모와 홀 가공 품질을 방지할 수 있으므로 세 가지 드릴링 사이클 중 가장 안전하고 효율적인 솔루션입니다.알루미늄 압출

가공재료는 칩이 잘 깨지지 않으나 기타 작업조건은 양호함

G73은 스핀들 중심 냉각(물)이 없을 때 좋은 선택입니다.

이는 칩 브레이커를 실현하기 위해 짧은 정지 시간 또는 블레이드 거리를 순환하지만 약간의 칩 제거 능력이 필요합니다. 더 부드러운 칩 제거 탱크는 다음 행의 드릴링 부스러기가 얽히는 것을 방지하기 위해 스크랩을 더 빠르게 배출하게 합니다. , 구멍의 품질을 저하시키기 때문에 압축 공기를 보조 칩 제거로 사용하는 것도 좋은 선택입니다.

조건이 불안정하다면 G83이 가장 안전한 선택이다.

깊은 구멍 가공은 드릴 절삭날이 적시에 냉각될 수 없고 윤활 및 마모가 너무 빠르기 때문에 칩 홈의 칩이 냉각을 막는 경우 칩의 구멍 깊이가 적시에 배출되기 어렵기 때문에 발생합니다. 유체는 커터의 수명을 크게 단축시킬 뿐만 아니라 2차 절삭 칩이 가공 구멍 벽을 더욱 거칠게 만들어 악순환을 더욱 유발하기 때문입니다.

-q의 짧은 거리마다 공구를 기준 높이 -R까지 올리면 구멍 바닥 근처의 가공에는 적합할 수 있지만 구멍의 전반부를 가공하는 데 시간이 많이 걸리므로 결과적으로 불필요한 낭비.

더 좋은 방법이 있나요?CNC 금속 가공

G83 심공 순환의 두 가지 방법은 다음과 같습니다.

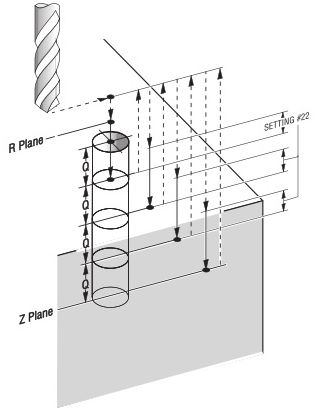

1: G83 X_ Y_ Z_ R_ Q_ F_

2: G83 X_ Y_ Z_ I_ J_ K_ R_ F_

첫 번째 방법은 Q 값이 상수 값이라는 의미입니다. 즉, 구멍의 위에서 아래까지 매번 동일한 깊이가 사용된다는 의미입니다. 가공 안전의 필요성으로 인해 일반적으로 최소값이 선택됩니다. 이는 금속 제거율이 가장 낮음을 의미하며 사실상 많은 가공 시간을 낭비합니다.

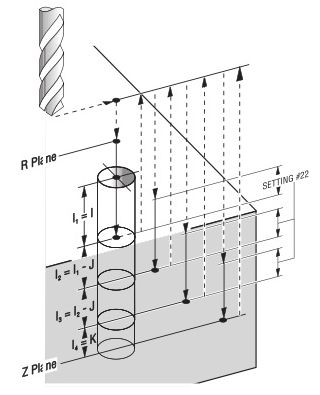

두 번째 방법에서는 각 절단 깊이를 I, J, K로 표시합니다.

구멍 상단의 작업 상태가 양호하면 I 값을 더 크게 설정하여 처리 효율성을 향상시킬 수 있습니다. 가공 구멍의 중간 작업 조건이 일반적인 경우 안전성과 효율성을 보장하기 위해 J 값을 점진적으로 감소시키는 방식을 채택합니다. 가공홀 바닥의 작업상태가 나쁠 경우 K값을 설정하여 가공의 안전성을 확보합니다.

두 번째 방법을 실제로 사용하면 드릴링을 50% 더 효율적으로 만들고 비용도 전혀 들지 않을 수 있습니다!

Anebon Metal Products Limited는 CNC 가공, 다이 캐스팅, 판금 가공 서비스를 제공할 수 있습니다. 언제든지 문의해 주세요.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

게시 시간: 2022년 3월 25일