공구 재료에 대한 CNC 공작 기계 요구 사항

높은 경도와 내마모성

공구 절단 부분의 경도는 피삭재 재료의 경도보다 높아야 합니다. 공구 재료의 경도가 높을수록 내마모성이 좋아집니다. 실온에서 공구 재료의 경도는 HRC62 이상이어야 합니다. 경도는 일반 경도보다 높을 수 있습니다.CNC 가공 부품.

충분한 강도와 인성

공구는 과도한 절단 과정에서 탁월한 압력을 견뎌냅니다. 때로는 충격 및 진동 조건에서 작동합니다. 공구가 부러지거나 파손되는 것을 방지하려면 공구 재료의 강도와 인성이 충분해야 합니다. 일반적으로 굽힘강도는 공구재료의 강도를 나타내고, 충격값은 공구재료의 인성을 나타내는 데 사용됩니다.

더 높은 내열성

내열성은 고온에서 경도, 내마모성, 강도 및 인성을 유지하는 공구 재료의 성능을 나타냅니다. 공구재료의 절삭성능을 측정하는 선행지표입니다. 이 성능은 공구 재료의 적색 경도라고도 합니다.

좋은 열 전도성

공구 재료의 열전도율이 높을수록 공구에서 더 많은 열이 전달되므로 공구의 절삭 온도를 낮추고 내구성을 향상시키는 데 도움이 됩니다.

가공성이 좋음

공구 가공 및 제조를 용이하게 하기 위해서는 공구 재료가 단조, 압연, 용접, 절단 및 연삭성, 열처리 특성 및 공구 재료의 고온 소성 변형 특성과 같은 우수한 가공 특성을 가져야 합니다. 초경합금 및 세라믹 공구 재료에도 우수한 소결 및 압력 성형 특성이 필요합니다.

공구 재료의 종류

고속도강

고속도강은 W, Cr, Mo 및 기타 합금 원소로 구성된 합금 공구강입니다. 높은 열안정성과 강도, 인성을 가지며 어느 정도의 경도와 내마모성을 갖고 있어 비철금속 및 각종 금속재료의 가공에 적합합니다. 또한 음향 처리 기술로 인해 복잡한 성형 도구, 특히 이방성 기계적 특성을 갖고 담금질 변형을 줄이는 분말 야금 고속강을 제조하는 데 이상적입니다. 정밀하고 복잡한 성형 도구를 제조하는 데 적합합니다.

경질 합금

초경합금은 경도와 내마모성이 높습니다. 절단시CNC 터닝 부품, 그 성능은 고속도강보다 우수합니다. 내구성은 고속도강의 수배~수십배이나 충격인성은 열악하다. 절삭성이 우수하여 공구재료로 널리 사용됩니다.

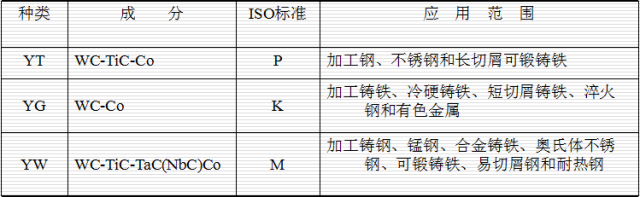

절삭 공구용 초경합금의 분류 및 표시

코팅칼날

1) CVD 공법의 코팅재는 TiC로 초경합금 공구의 내구성을 1~3배 향상시킵니다. 코팅 두께: 절삭날이 무뎌지고 속도 수명 향상에 도움이 됩니다.

2) PVD 물리기상증착법의 코팅재료는 TiN, TiAlN, Ti(C,N)으로 초경합금 공구의 내구성을 2~10배 향상시킨다. 얇은 코팅; 날카로운 모서리; 절삭력 감소에 유리합니다.

★ 최대 코팅 두께 ≤ 16um

CBN 및 PCD

입방정질화붕소(CBN) 입방정질화붕소(CBN)는 다이아몬드에 비해 경도와 열전도율이 떨어지며 열적, 화학적 안정성이 높습니다. 따라서 고경도강, 경주철, 초합금, 초경합금 가공에 적합합니다.

다결정 다이아몬드(PCD) PCD는 절삭 공구로 사용될 때 초경합금 기판 위에 소결됩니다. 초경합금, 세라믹, 고규소 알루미늄 합금 등 내마모성, 고경도, 비금속, 비철금속 재료를 마무리할 수 있습니다.

★ ISO 머신 클램프 블레이드 재질 분류 ★

강철 부품: P05 P25 P40

스테인레스 스틸: M05 M25 M40

무쇠: K05 K25 K30

★ 숫자가 작을수록 날이 복잡할수록 공구의 내마모성은 좋아지고, 충격저항은 나빠집니다.

★ 숫자가 클수록 날이 부드러울수록 공구의 충격 저항성이 우수하고 내마모성이 좋지 않습니다.

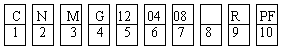

블레이드 모델 및 ISO 표현 규칙으로 변환 가능

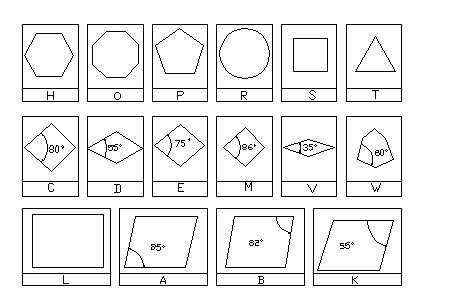

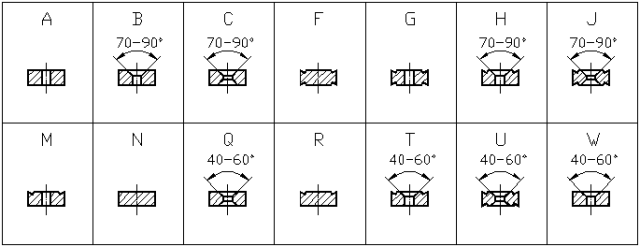

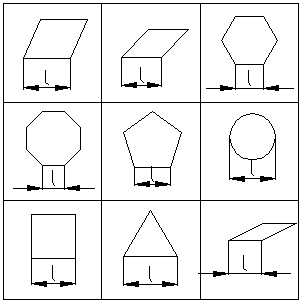

1. 칼날의 형상을 나타내는 코드

2. 앞날의 후방 각도를 나타내는 코드

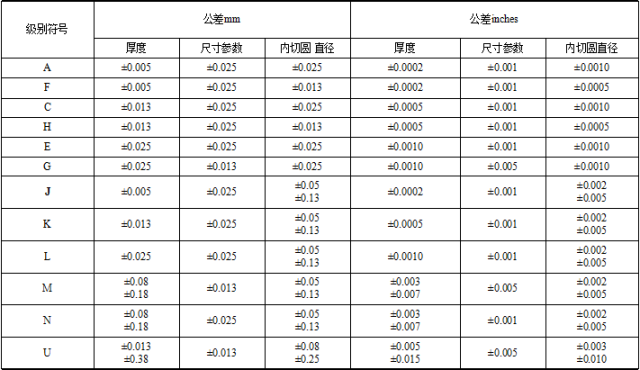

3. 블레이드의 치수 공차를 나타내는 코드

4. 블레이드의 칩 브레이킹 및 클램핑 형태를 나타내는 코드

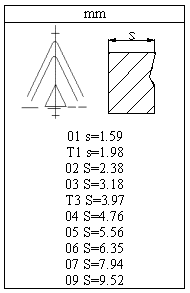

5. 인선의 길이로 표현

6. 칼날의 두께를 나타내는 코드

7. 연마 엣지와 R 각도를 나타내는 코드

다른 수치의 의미

8은 특별한 요구 사항을 나타내는 코드를 나타냅니다.

9는 공급 방향의 코드를 나타냅니다. 예를 들어, 코드 R은 오른쪽 피드를 나타내고, 코드 L은 왼쪽 피드를 나타내고, 코드 N은 중간 피드를 나타냅니다.

10은 칩파괴홈형의 코드를 나타낸다.

11은 공구 회사의 자재 코드를 나타냅니다.

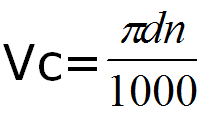

절단 속도

절삭 속도 Vc 계산 공식:

공식에서:

D - 공작물 또는 툴팁의 회전 직경, 단위: mm

N - 공작물 또는 도구의 회전 속도, 단위: r/min

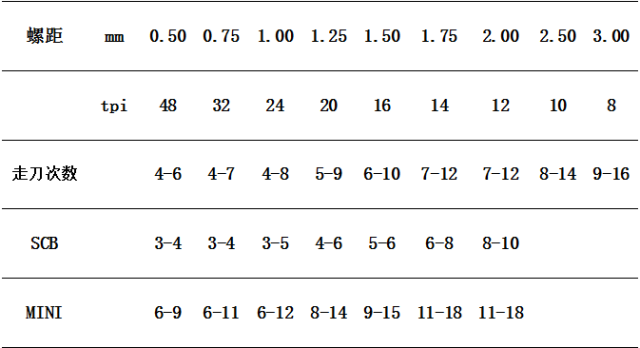

일반 선반으로 나사를 가공하는 속도

나사 회전을 위한 스핀들 속도 n. 나사를 절삭할 때 선반의 스핀들 속도는 공작물의 나사 피치(또는 리드) 크기, 구동 모터의 승강 특성, 나사 보간 속도 등 다양한 요인에 의해 영향을 받습니다. 따라서 다양한 CNC 시스템의 회전 스레드에 대한 스핀들 속도에는 특정한 차이가 있습니다. 다음은 일반 CNC 선반에서 나사를 선삭할 때 스핀들 속도를 계산하는 공식입니다.

공식에서:

P - 나사 피치 또는 공작물 나사의 리드, 단위: mm.

K - 보험 계수, 일반적으로 80.

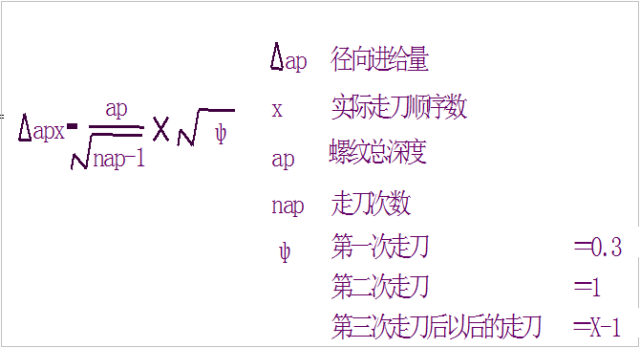

나사 가공에 대한 각 이송 깊이 계산

스레딩 도구 경로 수

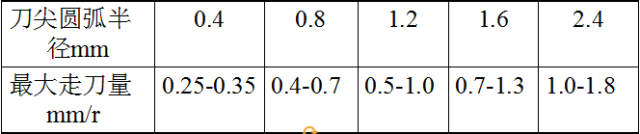

1) 거친 가공

황삭 가공 피드의 경험적 계산 공식: f 러프=0.5 R

여기서: R ------ 공구 팁 호 반경 mm

F ------ 거친 가공 공구 이송 mm

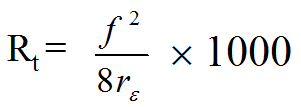

2) 마무리

공식에서: Rt ------ 윤곽 깊이 µ m

F ------ 이송 속도 mm/r

r ε ------ 툴팁 반경 mm

이송속도와 칩브레이킹 홈에 따라 황삭과 정삭을 차별화

F ≥ 0.36 황삭 가공

0.36 > f ≥ 0.17 준정삭

F < 0.17 정삭가공

블레이드의 황삭 가공과 정삭 가공에 영향을 미치는 것은 블레이드의 재질이 아니라 칩 브레이킹 홈입니다. 챔퍼가 40um 미만이면 절삭날이 날카롭습니다.

게시 시간: 2022년 11월 29일