1. កម្មវិធីនៃ calipers

caliper អាចវាស់អង្កត់ផ្ចិតខាងក្នុង, អង្កត់ផ្ចិតខាងក្រៅ, ប្រវែង, ទទឹង, កម្រាស់, ជំហានខុសគ្នា, កម្ពស់, និងជម្រៅនៃវត្ថុ; caliper គឺជាឧបករណ៍វាស់ដែលប្រើជាទូទៅបំផុត និងងាយស្រួលបំផុត និងប្រើញឹកញាប់បំផុតនៅកន្លែងដំណើរការ។

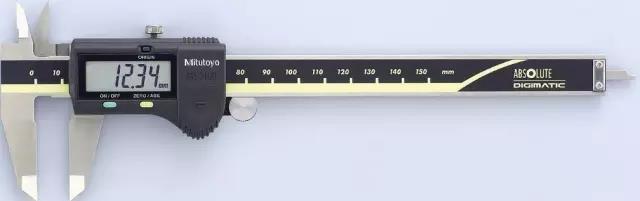

Digital Caliper: គុណភាពបង្ហាញ 0.01mm ប្រើសម្រាប់ការវាស់ទំហំជាមួយនឹងការអត់ធ្មត់តូច (ភាពត្រឹមត្រូវខ្ពស់)។

កាតតារាង៖ គុណភាពបង្ហាញ 0.02mm ប្រើសម្រាប់វាស់ទំហំធម្មតា។

Vernier caliper: គុណភាពបង្ហាញ 0.02mm ប្រើសម្រាប់ការវាស់វែងរដុប។

មុននឹងប្រើកាលីបឺរ យកធូលីដី និងកខ្វក់ចេញដោយក្រដាសសស្អាត (ប្រើផ្ទៃខាងក្រៅនៃកាលីបឺដើម្បីចាប់ក្រដាសស រួចទាញវាចេញតាមធម្មជាតិ ធ្វើម្តងទៀត 2-3 ដង)

នៅពេលវាស់ជាមួយ caliper ផ្ទៃវាស់នៃ caliper គួរតែស្របគ្នាឬកាត់កែងទៅនឹងផ្ទៃវាស់នៃវត្ថុដែលបានវាស់តាមដែលអាចធ្វើទៅបាន;

នៅពេលប្រើការវាស់ជម្រៅ ប្រសិនបើវត្ថុដែលបានវាស់មានមុំ R នោះ ចាំបាច់ត្រូវជៀសវាងមុំ R ប៉ុន្តែនៅជិតមុំ R ហើយបន្ទាត់ជម្រៅគួរតែបញ្ឈរតាមដែលអាចធ្វើទៅបានចំពោះកម្ពស់ដែលបានវាស់។

នៅពេលដែល caliper វាស់ស៊ីឡាំងវាចាំបាច់ត្រូវបង្វិលហើយតម្លៃអតិបរមាត្រូវបានវាស់ជាផ្នែក:ផ្នែកម៉ាស៊ីន CNC.

ដោយសារតែប្រេកង់ខ្ពស់នៃការប្រើប្រាស់ calipers ការងារថែទាំត្រូវតែល្អបំផុត។ បន្ទាប់ពីប្រើរាល់ថ្ងៃ ចាំបាច់ត្រូវជូតសម្អាត និងដាក់ក្នុងប្រអប់។ មុនពេលប្រើ ប្លុកត្រូវបានទាមទារដើម្បីពិនិត្យមើលភាពត្រឹមត្រូវរបស់ caliper ។

2. ការអនុវត្តមីក្រូម៉ែត្រ

មុននឹងប្រើមីក្រូម៉ែត្រ យកធូលី និងកខ្វក់ចេញដោយក្រដាសសស្អាត (ប្រើមីក្រូម៉ែត្រវាស់ផ្ទៃទំនាក់ទំនង និងផ្ទៃវីស ហើយក្រដាសសត្រូវជាប់ រួចទាញវាចេញតាមធម្មជាតិ ធ្វើម្តងទៀត 2-3 ដង) រួចបង្វិល ប៊ូតុងសម្រាប់វាស់ទំនាក់ទំនង នៅពេលដែលផ្ទៃមានទំនាក់ទំនងរហ័សជាមួយផ្ទៃវីស ការលៃតម្រូវដ៏ល្អត្រូវបានប្រើ ហើយនៅពេលដែលផ្ទៃទាំងពីរមានទំនាក់ទំនងទាំងស្រុង ការលៃតម្រូវសូន្យអាចត្រូវបានអនុវត្តដើម្បីវាស់។ផ្នែកម៉ាស៊ីន

នៅពេលវាស់ផ្នែករឹងដោយប្រើមីក្រូម៉ែត្រ រំកិលគ្រាប់ចុច ហើយនៅពេលវាប៉ះនឹងកន្លែងធ្វើការ សូមប្រើប៊ូតុងកែសំរួលដើម្បីវីសចូល។ បញ្ឈប់ ហើយអានទិន្នន័យពីអេក្រង់ ឬមាត្រដ្ឋាន នៅពេលអ្នកឮសំឡេងចុចបីដង។

នៅពេលវាស់ផលិតផលប្លាស្ទិក ផ្ទៃទំនាក់ទំនងរង្វាស់ និងវីសប៉ះផលិតផលស្រាលៗ។

នៅពេលវាស់អង្កត់ផ្ចិតនៃអ័ក្សជាមួយមីក្រូម៉ែត្រវាស់យ៉ាងហោចណាស់ពីរទិសហើយវាស់មីក្រូម៉ែត្រក្នុងការវាស់វែងអតិបរមានៅក្នុងផ្នែក។ ផ្ទៃទំនាក់ទំនងទាំងពីរគួរតែត្រូវបានរក្សាឱ្យស្អាតជានិច្ច ដើម្បីកាត់បន្ថយកំហុសក្នុងការវាស់វែង។

3. ការអនុវត្តបន្ទាត់កម្ពស់

រង្វាស់កម្ពស់ត្រូវបានប្រើជាចម្បងដើម្បីវាស់កម្ពស់ ជម្រៅ ភាពសំប៉ែត បញ្ឈរ ការប្រមូលផ្តុំ ការរួមផ្សំ ការរំញ័រលើផ្ទៃ ការរំញ័រធ្មេញ ជម្រៅ និងកម្ពស់។ នៅពេលវាស់ ជាដំបូងពិនិត្យមើលការស៊ើបអង្កេត និងផ្នែកតភ្ជាប់សម្រាប់ការរលុង។

4. ឧបករណ៍វាស់ភាពជាក់លាក់៖ ធាតុបន្ទាប់បន្សំ

ធាតុទីពីរគឺជាឧបករណ៍វាស់ស្ទង់ដែលមិនទាក់ទងជាមួយនឹងដំណើរការខ្ពស់និងភាពជាក់លាក់។ ធាតុចាប់សញ្ញានៃឧបករណ៍វាស់គឺមិនមានទំនាក់ទំនងដោយផ្ទាល់ជាមួយផ្ទៃនៃផ្នែកដែលបានវាស់, ដូច្នេះមិនមានកម្លាំងវាស់មេកានិច; ធាតុទីពីរបញ្ជូនរូបភាពដែលថតបានតាមរយៈខ្សែទិន្នន័យទៅកាន់កាតទទួលទិន្នន័យរបស់កុំព្យូទ័រតាមរយៈវិធីសាស្ត្រព្យាករ។ រូបភាពនៅលើម៉ូនីទ័រកុំព្យូទ័រដោយកម្មវិធី៖ ធាតុធរណីមាត្រផ្សេងៗ (ចំណុច បន្ទាត់ រង្វង់ ធ្នូ រាងពងក្រពើ ចតុកោណ) ចម្ងាយ មុំ ចំនុចប្រសព្វ ការអត់ធ្មត់ធរណីមាត្រ (មូល ត្រង់ ប៉ារ៉ាឡែល បញ្ឈរ) ដឺក្រេ ទំនោរ ទីតាំង ការប្រមូលផ្តុំ ស៊ីមេទ្រី) និងលទ្ធផល CAD សម្រាប់គំនូរ 2D ។ វណ្ឌវង្កនៃ workpiece អាចត្រូវបានគេសង្កេតឃើញ ហើយរូបរាងផ្ទៃនៃ workpiece ស្រអាប់អាចត្រូវបានវាស់។CNC

5. ឧបករណ៍វាស់ភាពជាក់លាក់: បីវិមាត្រ

លក្ខណៈនៃធាតុបីវិមាត្រគឺមានភាពជាក់លាក់ខ្ពស់ (រហូតដល់កម្រិត μm) សកល (អាចជំនួសឧបករណ៍វាស់ប្រវែងផ្សេងៗ) អាចត្រូវបានប្រើដើម្បីវាស់វែងទិដ្ឋភាពធរណីមាត្រ (បន្ថែមលើធាតុដែលធាតុទីពីរអាចវាស់វែងបាន) វាក៏អាចវាស់ស៊ីឡាំង និងកោណ) រូបរាង និងទីតាំងអត់ធ្មត់ (បន្ថែមពីលើភាពអត់ធ្មត់នៃរូបរាង និងទីតាំងដែលអាចត្រូវបានវាស់ដោយធាតុទីពីរ រួមទាំងស៊ីឡាំង ភាពរាបស្មើ ទម្រង់បន្ទាត់។ ទម្រង់ផ្ទៃ, coaxial, ផ្ទៃស្មុគ្រស្មាញ, ដរាបណាការស៊ើបអង្កេតបីវិមាត្រដែលជាកន្លែងដែលវាអាចត្រូវបានប៉ះ, ទំហំធរណីមាត្ររបស់ខ្លួន, ទីតាំងទៅវិញទៅមក, ទម្រង់ផ្ទៃអាចត្រូវបានវាស់និងដំណើរការទិន្នន័យត្រូវបានបញ្ចប់ដោយប្រើកុំព្យូទ័រជាមួយនឹងភាពជាក់លាក់ខ្ពស់; ភាពបត់បែនខ្ពស់ និងសមត្ថភាពឌីជីថលដ៏ល្អ វាបានក្លាយជាផ្នែកមួយដ៏សំខាន់នៃការកែច្នៃផ្សិតទំនើប និងការផលិត និងធានាគុណភាពមធ្យោបាយ ឧបករណ៍ជាក់ស្តែង។

We are a reliable supplier and professional in CNC service. If you need our assistance, please get in touch with me at info@anebon.com.

Anebon Metal Products Limited អាចផ្តល់នូវម៉ាស៊ីន CNC, ការបោះចោល, សេវាកម្មម៉ាស៊ីនសន្លឹកដែក សូមទាក់ទងមកយើងខ្ញុំដោយសេរី។

Tel: +86-769-89802722 Email: info@anebon.com Website : www.anebon.com

ពេលវេលាផ្សាយ៖ ថ្ងៃទី ១៣ មេសា ២០២០