ខ្សែស្រឡាយត្រូវបានបែងចែកជាចម្បងទៅជាខ្សែស្រឡាយតភ្ជាប់និងខ្សែស្រឡាយបញ្ជូន

សម្រាប់ខ្សែភ្ជាប់នៃផ្នែកម៉ាស៊ីន CNCនិងផ្នែកបង្វិល CNCវិធីសាស្ត្រកែច្នៃសំខាន់ៗគឺ៖ ការគៀប ខ្សែស្រឡាយ ការបង្វិល ការរំកិល រំកិល។ល។ សម្រាប់ខ្សែបញ្ជូន វិធីសាស្ត្រកែច្នៃសំខាន់ៗគឺ៖ ការបង្វិលរដុប និងល្អ --- ការកិន ការកិនខ្យល់កួច --- ការបង្វិលរដុប និងល្អ ។ល។ .

វិធីសាស្រ្តកែច្នៃផ្សេងៗត្រូវបានពិពណ៌នាដូចខាងក្រោមៈ

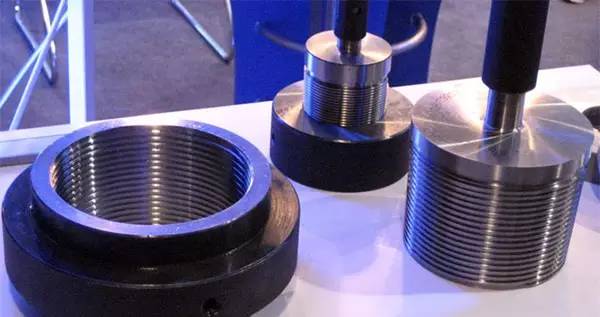

1. ការកាត់ខ្សែស្រឡាយ

ជាទូទៅសំដៅទៅលើវិធីសាស្រ្តនៃដំណើរការខ្សែស្រឡាយនៅលើផ្នែកបង្វិល cncជាមួយនឹងឧបករណ៍បង្កើត ឬឧបករណ៍កិន ភាគច្រើនរួមមានការបង្វិល ការកិន ការប៉ះ ខ្សែស្រឡាយ ការកិន ការកិន និងការកាត់ខ្យល់កួច។ នៅពេលបង្វិល កិន និងកិនអំបោះ ខ្សែសង្វាក់បញ្ជូនរបស់ឧបករណ៍ម៉ាស៊ីនធានាថា ឧបករណ៍បង្វិល ម៉ាស៊ីនកាត់ ឬកង់កិនផ្លាស់ទីសំណបានត្រឹមត្រូវ និងស្មើៗគ្នាតាមអ័ក្សនៃស្នាដៃ រាល់ពេលដែលស្នាដៃបង្វិល។ នៅពេលការគៀបឬការដោតខ្សែ ឧបករណ៍ (ប៉ះឬស្លាប់) និងគ្រឿងធ្វើចលនាបង្វិលដែលទាក់ទងគ្នា ហើយចង្អូរអំបោះដែលបង្កើតដំបូងណែនាំឧបករណ៍ (ឬដុំការងារ) ឱ្យផ្លាស់ទីតាមអ័ក្ស។

ការបើកម៉ាស៊ីនក្រឡឹងអាចប្រើឧបករណ៍បង្វែរទម្រង់ឬសិតសរសៃអំបោះ (សូមមើលឧបករណ៍ចងខ្សែ)។ ការបង្វិលខ្សែស្រលាយជាមួយនឹងឧបករណ៍បង្កើតទម្រង់គឺជាវិធីសាស្រ្តទូទៅសម្រាប់ការផលិតដុំតែមួយ និងដុំតូចៗនៃ workpieces threaded ដោយសារតែរចនាសម្ព័ន្ធឧបករណ៍សាមញ្ញ។ ការបង្វែរខ្សែស្រឡាយជាមួយឧបករណ៍កាត់ខ្សែស្រឡាយមានប្រសិទ្ធភាពផលិតខ្ពស់ ប៉ុន្តែរចនាសម្ព័ន្ធឧបករណ៍គឺស្មុគស្មាញ ហើយសមរម្យសម្រាប់តែការបង្វិលក្នុងផលិតកម្មខ្នាតមធ្យម និងខ្នាតធំប៉ុណ្ណោះ ដោយប្រើអំបោះខ្លីៗជាមួយនឹងកម្រិតល្អិតល្អន់។ ភាពត្រឹមត្រូវនៃការបើកខ្សែស្រឡាយ trapezoidal នៅលើក្រឡឹងធម្មតាអាចឈានដល់ថ្នាក់ទី 8 ដល់ទី 9 (JB2886-81 ដូចគ្នាខាងក្រោម); ដំណើរការខ្សែស្រឡាយលើម៉ាស៊ីនក្រឡឹងខ្សែស្រឡាយឯកទេសអាចបង្កើនផលិតភាព ឬភាពត្រឹមត្រូវយ៉ាងសំខាន់។

2. ការកិនខ្សែស្រឡាយ

ការកិនត្រូវបានអនុវត្តនៅលើម៉ាស៊ីនកិនខ្សែស្រឡាយដោយប្រើឧបករណ៍កាត់ឌីសឬឧបករណ៍កាត់សិតសក់។ ឧបករណ៍កាត់ឌីសត្រូវបានប្រើជាចម្បងសម្រាប់ការកិនខ្សែស្រឡាយខាងក្រៅ trapezoidal នៅលើ workpieces ដូចជាកំណាត់វីសនិងដង្កូវ។ ម៉ាស៊ីនកិនដែលមានរាងដូចសិតសក់ ត្រូវបានប្រើសម្រាប់កិនខ្សែស្រឡាយធម្មតាខាងក្នុង និងខាងក្រៅ និងខ្សែស្រឡាយស្តើង។ ដោយសារវាត្រូវបានកិនជាមួយនឹងម៉ាស៊ីនកាត់ពហុគែមប្រវែងនៃផ្នែកធ្វើការរបស់វាគឺធំជាងប្រវែងនៃខ្សែស្រឡាយដែលបានដំណើរការ ដូច្នេះដុំធ្វើការគ្រាន់តែត្រូវបង្វិលពី 1.25 ទៅ 1.5 វេនដើម្បីដំណើរការ។ ពេញលេញ ផលិតភាពខ្ពស់។ ភាពត្រឹមត្រូវនៃការកិនខ្សែស្រឡាយជាទូទៅអាចឈានដល់ថ្នាក់ទី 8-9 ហើយភាពរដុបលើផ្ទៃគឺ R 5-0.63 មីក្រូ។ វិធីសាស្រ្តនេះគឺសមរម្យសម្រាប់ការផលិតជាបាច់នៃ workpieces ខ្សែស្រឡាយជាមួយនឹងភាពជាក់លាក់ទូទៅឬម៉ាស៊ីនរដុបមុនពេលកិន។

3. ការកិនខ្សែស្រឡាយ

វាត្រូវបានប្រើជាចម្បងសម្រាប់ការកាត់ខ្សែស្រឡាយភាពជាក់លាក់នៃ workpieces រឹងនៅលើ grinders ខ្សែស្រឡាយ។ យោងតាមរូបរាងនៃផ្នែកឆ្លងកាត់នៃកង់កិន វាអាចបែងចែកជាពីរប្រភេទគឺ កង់កិនតែមួយជួរ និងកង់កិនពហុជួរ។ ភាពត្រឹមត្រូវនៃទីលាននៃកង់កិនតែមួយគឺ 5-6 ថ្នាក់ ភាពរដុបលើផ្ទៃគឺ R 1.25-0.08 microns ហើយការស្លៀកពាក់របស់កង់កិនគឺងាយស្រួលជាង។ វិធីសាស្រ្តនេះគឺសមរម្យសម្រាប់កិនវីសនាំមុខដោយភាពជាក់លាក់, រង្វាស់ខ្សែស្រឡាយ, ដង្កូវ, បាច់តូចនៃ workpieces threaded និងជំនួយការកិន hobs ភាពជាក់លាក់។ ការកិនកង់ច្រើនជួរត្រូវបានបែងចែកជាពីរប្រភេទគឺវិធីសាស្ត្រកិនបណ្តោយ និងវិធីកិនទម្លាក់។ នៅក្នុងវិធីកិនបណ្តោយ ទទឹងរបស់កង់កិនគឺតូចជាងប្រវែងនៃអំបោះដែលត្រូវដី ហើយអំបោះអាចដីដល់ទំហំចុងក្រោយដោយរំកិលកង់កិនបណ្តោយម្តង ឬច្រើនដង។ នៅក្នុងវិធីសាស្រ្តនៃការកិនធ្លាក់ចុះ ទទឹងនៃកង់កិនគឺធំជាងប្រវែងនៃខ្សែស្រឡាយដែលត្រូវដី ហើយកង់កិនកាត់ចូលទៅក្នុងផ្ទៃនៃ workpiece ដោយរ៉ាឌីកាល់ ហើយ workpiece អាចជាដីបន្ទាប់ពីប្រហែល 1.25 បដិវត្តន៍។ ផលិតភាពគឺខ្ពស់ ប៉ុន្តែភាពជាក់លាក់ទាបជាងបន្តិច ហើយការស្លៀកពាក់របស់ម៉ាស៊ីនកិនមានភាពស្មុគស្មាញជាង។ វិធីសាស្ត្រកិនច្រោះគឺសមរម្យសម្រាប់ម៉ាស៊ីនកិនធូរស្រាលជាមួយនឹងបាច់ធំ និងកិនខ្សែស្រឡាយមួយចំនួនសម្រាប់ការតោង។

4. ការកិនខ្សែស្រឡាយ

ម៉ាស៊ីនកិនអំបោះប្រភេទគ្រាប់ឬវីសត្រូវបានផលិតពីវត្ថុធាតុទន់ដូចជាដែកវណ្ណះ ហើយផ្នែកនៃខ្សែស្រឡាយដែលបានដំណើរការដែលមានកំហុសឆ្គងគឺដីក្នុងទិសដៅទៅមុខ និងបញ្ច្រាស ដើម្បីបង្កើនភាពត្រឹមត្រូវនៃទីលាន។ ខ្សែស្រឡាយខាងក្នុងរឹងជាធម្មតាត្រូវបានលុបចោលផងដែរដោយការកិនដើម្បីបង្កើនភាពត្រឹមត្រូវ។

5. ការតោងនិងខ្សែស្រឡាយ

ការប៉ះគឺប្រើកម្លាំងបង្វិលជុំជាក់លាក់មួយដើម្បីវីសម៉ាស៊ីនចូលទៅក្នុងរន្ធបាតដែលបានខួងមុននៅលើ workpiece ដើម្បីដំណើរការខ្សែស្រឡាយខាងក្នុង។ Threading គឺជាការប្រើប្រាស់នៃការស្លាប់ដើម្បីកាត់ខ្សែស្រឡាយខាងក្រៅនៅលើរបារ (ឬបំពង់) workpieces ។ ភាពត្រឹមត្រូវនៃម៉ាស៊ីននៃការ tapping ឬ threading អាស្រ័យលើភាពត្រឹមត្រូវនៃម៉ាស៊ីនឬស្លាប់។ ទោះបីជាមានវិធីជាច្រើនដើម្បីដំណើរការខ្សែស្រឡាយខាងក្នុង និងខាងក្រៅក៏ដោយ ខ្សែស្រឡាយខាងក្នុងដែលមានអង្កត់ផ្ចិតតូចអាចដំណើរការបានដោយម៉ាស៊ីនប៉ុណ្ណោះ។ ការតោងនិងការកាត់ខ្សែអាចត្រូវបានធ្វើដោយដៃ ឬម៉ាស៊ីនក្រឡឹង ម៉ាស៊ីនខួង ម៉ាស៊ីនកាត់ និងម៉ាស៊ីនកាត់ខ្សែ។

គោលការណ៍នៃការបង្វិលខ្សែស្រឡាយ ការជ្រើសរើសបរិមាណ

ដោយសារទីលាន (ឬនាំមុខ) នៃខ្សែស្រឡាយត្រូវបានបញ្ជាក់ដោយលំនាំ គន្លឹះក្នុងការជ្រើសរើសបរិមាណកាត់នៅពេលបង្វិលខ្សែស្រឡាយគឺដើម្បីកំណត់ល្បឿន spindle n និងជម្រៅកាត់ ap ។

1. ការជ្រើសរើសល្បឿន spindle

យោងតាមយន្តការដែល spindle បង្វិល 1 បដិវត្តន៍ ហើយឧបករណ៍ផ្តល់សំណ 1 នៅពេលបង្វិលខ្សែស្រឡាយ ល្បឿនចំណីរបស់ CNC lathe នៅពេលបង្វិលខ្សែស្រឡាយត្រូវបានកំណត់ដោយល្បឿន spindle ដែលបានជ្រើសរើស។ ការនាំមុខខ្សែស្រឡាយដែលបានបញ្ជានៅក្នុងប្លុកដំណើរការខ្សែស្រឡាយ (ទីលានខ្សែស្រឡាយគឺជាខ្សែស្រឡាយចាប់ផ្តើមតែមួយ) ដែលស្មើនឹងអត្រាមតិព័ត៌មាន vf ដែលតំណាងដោយបរិមាណចំណី f (mm/r)

vf = nf (1)

វាអាចត្រូវបានគេមើលឃើញពីរូបមន្តដែលអត្រាចំណី vf គឺសមាមាត្រទៅនឹងអត្រាចំណី f ។ ប្រសិនបើល្បឿនបង្វិលរបស់ឧបករណ៍ម៉ាស៊ីនត្រូវបានជ្រើសរើសខ្ពស់ពេក អត្រាចំណីដែលបានបំប្លែងត្រូវតែលើសពីអត្រាចំណីដែលបានវាយតម្លៃរបស់ឧបករណ៍ម៉ាស៊ីនយ៉ាងខ្លាំង។ ដូច្នេះនៅពេលជ្រើសរើសល្បឿន spindle សម្រាប់ការបង្វិលខ្សែស្រឡាយ ការកំណត់ប៉ារ៉ាម៉ែត្រនៃប្រព័ន្ធចំណី និងការកំណត់រចនាសម្ព័ន្ធអគ្គិសនីរបស់ឧបករណ៍ម៉ាស៊ីនគួរតែត្រូវបានពិចារណា ដើម្បីជៀសវាងបាតុភូតនៃ "ធ្មេញច្របូកច្របល់" នៃខ្សែស្រឡាយ ឬទីលាននៅជិតចំណុចចាប់ផ្តើម/បញ្ចប់។ មិនបំពេញតាមតម្រូវការ។

លើសពីនេះ វាគួរឱ្យកត់សម្គាល់ថានៅពេលដែលដំណើរការខ្សែស្រឡាយត្រូវបានចាប់ផ្តើម តម្លៃល្បឿន spindle ជាទូទៅមិនអាចផ្លាស់ប្តូរបានទេ ហើយល្បឿន spindle រួមទាំងការបញ្ចប់ម៉ាស៊ីនត្រូវតែធ្វើតាមតម្លៃដែលបានជ្រើសរើសនៅ feed ដំបូង។ បើមិនដូច្នោះទេប្រព័ន្ធ CNC នឹងធ្វើឱ្យខ្សែស្រឡាយមានភាពច្របូកច្របល់ដោយសារតែចំនួន "ហួសប្រមាណ" នៃសញ្ញាជីពចរយោងរបស់កម្មវិធីបម្លែងកូដជីពចរ។

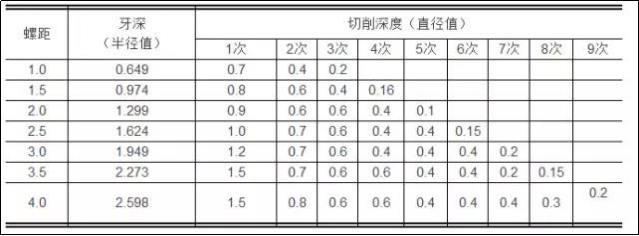

2) ការជ្រើសរើសជម្រៅនៃការកាត់

ដោយសារដំណើរការបង្វិលខ្សែស្រឡាយកំពុងបង្កើតការបង្វិល កម្លាំងឧបករណ៍គឺខ្សោយ ហើយចំណីកាត់មានទំហំធំ ហើយកម្លាំងកាត់នៅលើឧបករណ៍ក៏ធំផងដែរ។ ដូច្នេះ ការកែច្នៃចំណីជាប្រភាគជាទូទៅត្រូវបានទាមទារ ហើយជម្រៅនៃការកាត់សមហេតុសមផលត្រូវបានជ្រើសរើសដោយយោងទៅតាមនិន្នាការធ្លាក់ចុះ។ តារាងទី 1 រាយបញ្ជីតម្លៃយោងនៃពេលវេលាចំណី និងជម្រៅនៃការកាត់សម្រាប់ការកាត់ខ្សែស្រឡាយម៉ែត្រទូទៅសម្រាប់ឯកសារយោងរបស់អ្នកអាន។

តារាងទី 1 ពេលវេលាចំណី និងជម្រៅនៃការកាត់សម្រាប់ការកាត់ខ្សែស្រឡាយម៉ែត្រទូទៅ

ពេលវេលាបង្ហោះ៖ ថ្ងៃទី១០-២២ ខែធ្នូ ឆ្នាំ២០២២