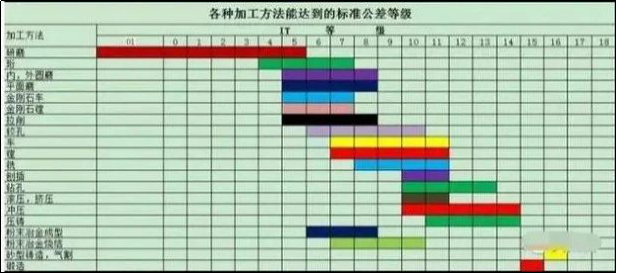

旋削、フライス加工、平削り、研削、穴あけ、ボーリング、これらの工作機械の最高精度と、さまざまな加工方法で達成できる公差レベルがすべてここにあります。

旋回

ワークが回転し、バイトが平面内で直線または曲線を描く切削加工。旋削加工は一般に旋盤で行われ、工作物の内外円筒面、端面、円錐面、成形面、ねじ山の加工に使用されます。

旋削精度は一般的にIT8~IT7、表面粗さは1.6~0.8μmです。

1) 荒旋削では、切削速度を落とさずに旋削効率を向上させるために、大きな切り込み深さと大きな送り速度を採用しますが、加工精度は IT11 に達することができ、表面粗さは R α 20 ~ 10 μ m です。

2) 中仕上げ旋削、仕上げ旋削においては、可能な限り高速かつ小送り、切込みを採用します。加工精度はIT10~IT7に達し、表面粗さはRα10~0.16μmです。

3) 高速非鉄金属部品の精密旋削加工高精度旋盤で精密に研磨されたダイヤモンドバイトにより、加工精度はIT7~IT5に達し、表面粗さはRα0.04~0.01μmです。このような回転を「ミラーターニング」といいます。

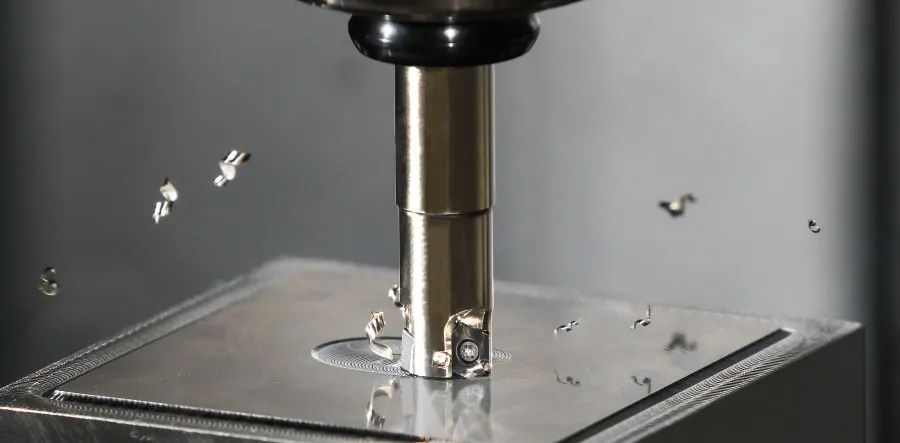

フライス加工

フライス加工とは、回転する多刃工具を使用してワークを切削することを指し、高効率な加工方法です。平面、溝、各種成形面(スプライン、ギア、ねじなど)、金型の特殊面の加工に適しています。フライス加工時の主移動速度とワーク送り方向の同方向または逆方向に応じて、順方向フライス加工と逆方向フライス加工に分けることができます。

フライス加工の加工精度は一般的にIT8~IT7に達し、表面粗さは6.3~1.6μmです。

1) 荒加工時の加工精度はIT11~IT13、表面粗さは5~20μmです。

2) 加工精度IT8~IT11、表面粗さは準精密フライス加工で2.5~10μm。

3) 精密フライス加工時の加工精度はIT16~IT8、表面粗さは0.63~5μmです。

プレーニング

プレーニングとは、プレーナーを使用してワーク上を水平方向に相対直線往復運動させる切削方法で、主に部品の輪郭加工に使用されます。

プレーナ加工の加工精度は一般的にIT9~IT7に達し、表面粗さはRa6.3~1.6μmです。

1) 荒加工精度は IT12 ~ IT11 に達し、表面粗さは 25 ~ 12.5 μ m です。

2) 中仕上げ加工精度は IT10 ~ IT9 に達し、表面粗さは 6.2 ~ 3.2 μ m です。

3) 仕上げプレーニングの精度は IT8 ~ IT7 に達し、表面粗さは 3.2 ~ 1.6 μ m です。

研削

研削とは、研磨材や研磨工具を使用してワークピースから余分な材料を除去する加工方法を指します。仕上げ加工に属し、機械製造業界で広く使用されています。

研削加工は通常中仕上げおよび仕上げ加工に使用され、精度はIT8〜IT5以上で、表面粗さは一般的に1.25〜0.16μmです。

1) 精密研削の表面粗さは0.16~0.04μmです。

2) 超精密研削面粗さは0.04~0.01μm。

3) 鏡面研磨の表面粗さは0.01μM以下にも達します。

掘削

ドリル加工は穴加工の基本的な方法です。穴あけ加工は、多くの場合、ボール盤や旋盤、あるいは中ぐり盤やフライス盤で実行されます。

穴あけの加工精度は比較的低く、一般にIT10に達し、表面粗さは一般に12.5〜6.3μmです。穴あけ加工後、中仕上げや仕上げ加工としてリーマ加工やリーマ加工を行うことが多いです。

つまらない

ボーリングは、工具を使用して穴やその他の円形の輪郭を拡大する内径切削プロセスの一種です。用途範囲は一般的に中荒加工から仕上げ加工までです。使用される工具は通常、片刃ボーリング工具(ボーリングバーと呼ばれます)です。

1) 鋼材の穴あけ精度は一般に IT9 ~ IT7 に達し、表面粗さは 2.5 ~ 0.16 μ m です。

2) 精密ボーリングの加工精度は IT7 ~ IT6 に達し、表面粗さは 0.63 ~ 0.08 μ m です。

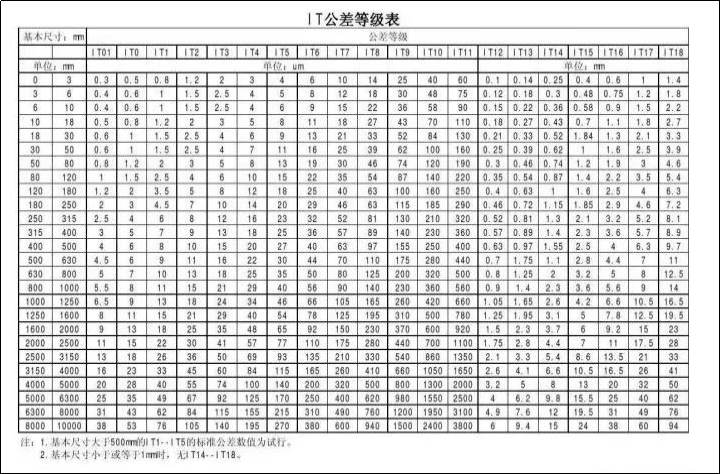

注記:高精度機械加工主に製品の細かさを特徴付けるために使用され、加工面の幾何学的パラメータを評価するために使用される用語です。加工精度を測る基準は公差等級です。 IT01、IT0、IT1、IT2、IT3からIT18までの20規格があり、そのうちIT01は部品の加工精度が最も高く、IT18は部品の加工精度が最も低いことを表します。一般鉱山機械はIT7に属し、一般農業機械はIT8に属します。製品部品の機能の違いに応じて、求められる加工精度も異なり、選択される加工形状や工程も異なります。

投稿日時: 2022 年 11 月 7 日