エンジンでは、クランクシャフト、カムシャフト、シリンダーライナーなどの軸部品の各加工工程でチャックが使用されます。加工中、チャックはワークピースを中心に置き、クランプし、駆動します。ワークを保持し、中心を保持するチャックの能力に応じて、リジッドチャックとフローティングチャックに分けられます。この記事では、これら 2 つのチャックの選定原理と日常のメンテナンスのポイントを中心に説明します。5aixs CNC 機械加工部品

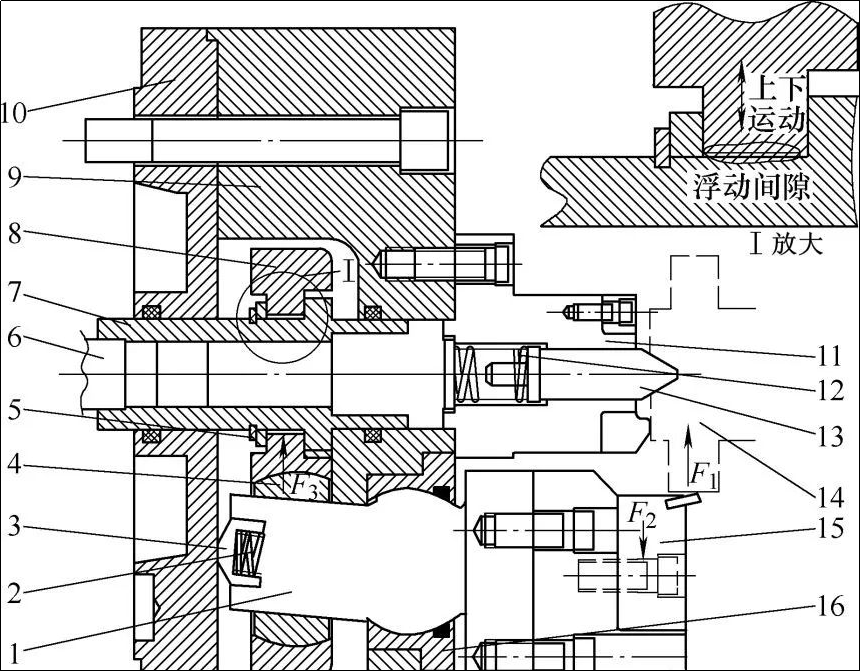

リジットチャックとフローティングチャックは構造や調整方法が大きく異なります。日本ブランドの一連のチャックを例に、図 1 にフローティング チャックの動作プロセスを示します。ワークは位置決めサポート ブロックとトップの作用下にあります。軸方向および半径方向の位置決めとクランプが実行されます。その後、チャックシリンダがタイロッドを介してチャック中心タイロッド、ギャップ調整板、ジョーアーム支持板、球面継手、ジョーアームを駆動し、最終的にチャックジョーがワークをクランプします。

チャックの3つの爪の中心とワークの中心との同軸に大きなずれがある場合、最初にワークに接触するチャックの爪に力F2が加わり、その力が爪に伝わります。ジョーアームと球面ジョイントを介してアームサポートプレートを固定します。 F3はクローアーム支持板に作用します。フローティングチャックの場合、チャック中央のプルロッドとクローアーム支持板との間に隙間があります。力 F3 の作用下で、クロー アーム支持プレートはフローティング ギャップを使用します (ギャップ調整プレート、チャックの中央プル ロッド、およびジョー アームの支持プレートが一緒にチャックのフローティング機構を形成します)。 3 つのジョーがワークピースを完全にクランプするまで、力の方向に移動します。

図1 フローティングチャックの構造

1.クローアーム

2. 角ばね

3. 球面トップカバー

4. 球面ジョイント

5. すきま調整プレート

6.シリンダープルロッド

7. チャックセンタープルロッド

8. クローアーム支持板

9. チャック本体 10. チャックエンドカバー

10. 位置決めサポートブロック

12. 加工対象ワーク

13. チャックジョー 16. ボールサポート

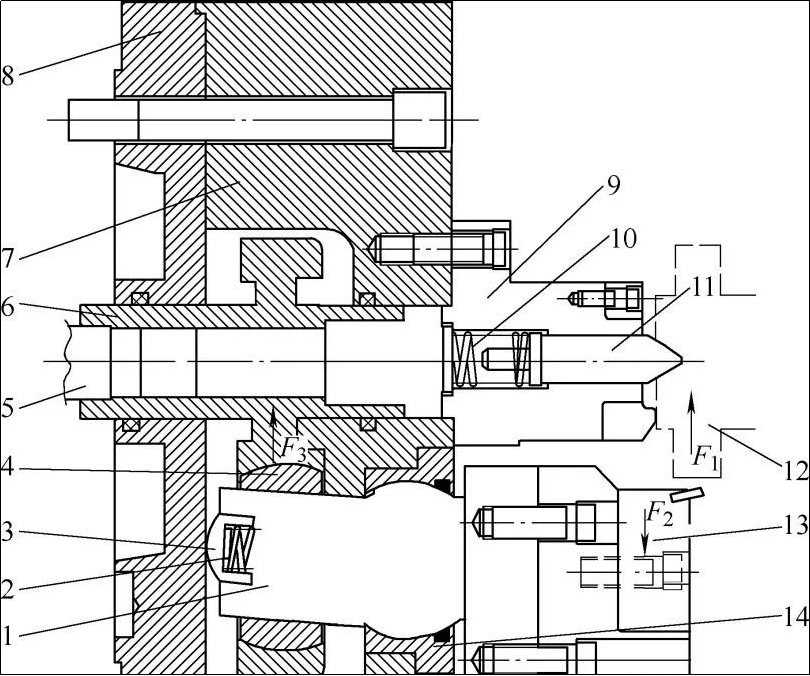

図2にリジッドチャックの動作過程を示す

位置決めサポートブロックとトップの作用により、ワークピースは軸方向および半径方向に位置決めされてクランプされ、次にチャックオイルシリンダーがプルロッドを介してチャックの中央プルロッド、球面ジョイントおよびジョーを駆動します。アームが動き、最後にチャックジョーがワークをクランプします。チャックの中心プルロッドは球面継手およびジョーアームと強固に結合されているため、チャックジョー(3 つのジョー)がクランプされた後、クランプ中心が形成されます。上部によって形成されるクランプ中心は重なり合わず、チャックをクランプした後、ワークピースには明らかなクランプ変形が生じます。チャックを使用する前に、クランプ後にチャックが仮想的に見えないようにするために、チャックの中心と中心の中心の間の重なりを調整する必要があります。クランプ状態。

図2 リジッドチャック構造

1.クローアーム

2. 10. 角ばね

3. 球面トップカバー

4. 球面ジョイント

5. シリンダータイロッド

6. チャックセンタータイロッド

7. チャックの体

8. チャック後端カバー

9. 位置決めサポートブロック

10. トップ

11. 加工対象物

12. チャックの顎

13. 球状サポート

図1と図2のチャックの機構を解析すると、フローティングチャックとリジッドチャックには以下のような違いがあります。

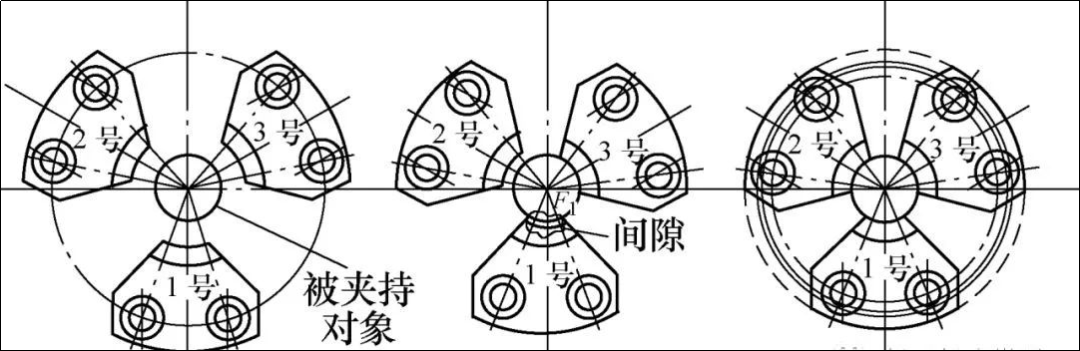

フローティングチャック:図3に示すように、ワークをクランプする過程で、ワークブランク表面の高さの違いやブランクの真円公差が大きいため、No.3ジョーがワーク表面に接触し、 1番と2番のジョーが現れます。ワークにタッチしていない場合は、このときフローティングチャックのフローティング機構が働き、ワーク表面を支えとして No.3 ジョーを浮上させます。十分なフローティング量があれば、最終的には第 1 爪と第 2 爪がクランプされます。ワーク中心部はワークの影響が少ない。

図3 フローティングチャックジョーのクランププロセス

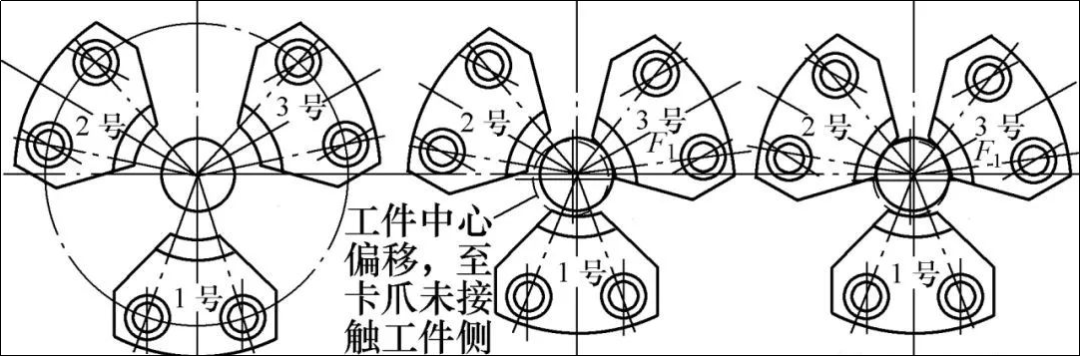

リジッドチャック:図4に示すように、クランププロセス中にチャックとワークの同心度が適切に調整されていないと、No.3ジョーがワークに接触し、No.1とNo.2ジョーが接触しません。ワークと接触することになります。 、ワークにはチャックのクランプ力 F1 が作用します。力が十分に大きい場合、ワークピースは所定の中心からオフセットされ、ワークピースは強制的にチャックの中心に移動します。チャックのクランプ力が小さい場合に発生する場合がございます。ジョーがワークに完全に接触しないと、加工中に振動が発生します。CNCフライスコネクタ

図4 リジッドチャックジョーのクランププロセス

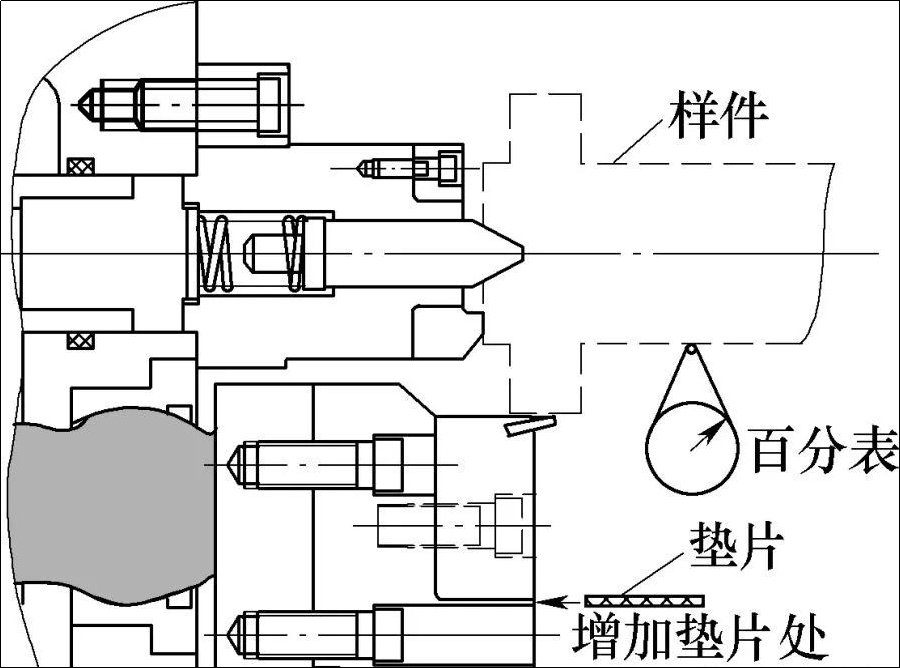

チャックを使用する前の調整要件: リジッド チャックは、クランプ後にチャック自体のクランプ中心を形成します。リジッドチャックを使用する場合、図5に示すように、チャックのクランプ中心をワークのクランプおよび位置決め中心と一致するように調整する必要があります。CNC加工アルミニウム部品

図5 リジッドチャック中心の調整

上記の構造分析によると、チャックの調整とメンテナンスでは次の原則に従うことが推奨されます。 チャック内部の可動部分の潤滑油とグリースは定期的に交換します。チャック内の可動部間の動きは基本的に滑り摩擦です。チャックのメンテナンスに応じて指定グレードの潤滑油・グリスを追加・定期的に交換する必要があります。グリースを追加する場合は、前回使用したグリースを全て絞り出し、チャッククランプ後、チャック内空洞の保持を防ぐため、オイル排出口を塞ぐ必要があります。

リジッドチャックのクランプ中心とワークの中心の定期検査と調整:リジッドチャックは、チャックの中心とワークの主軸の中心が一致しているかどうかを定期的に測定する必要があります。ディスクの振れを測定します。必要な範囲を超える場合は、高点に相当する 1 つまたは 2 つのジョーにスペーサーを適切に追加し、要件が満たされるまで上記の手順を繰り返します。

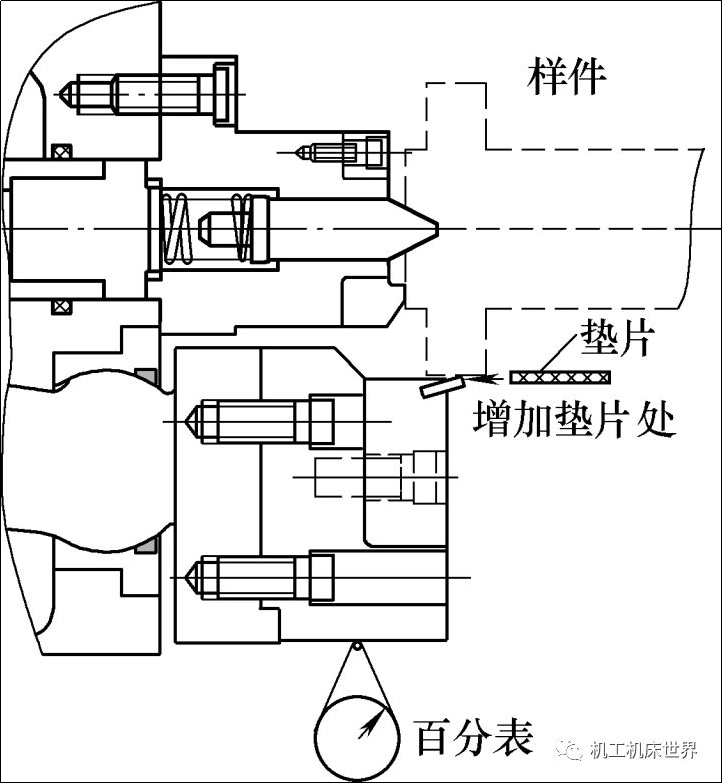

フローティングチャックの浮上量を定期点検します(図6参照)。日常のチャックメンテナンスでは、フローティングチャックの浮上量や浮上精度を定期的に測定し、後段のチャック内部のメンテナンスの指導を行う必要があります。フローティング精度の測定方法:チャックでサンプルをクランプした後、チャックを置いて測定します。測定しやすい位置まで爪を回転させ、ダイヤルインジケータを測定し(可動軸に磁気計ベースを取り付ける必要があります)、測定点をゼロ点位置としてマークします。次に、サーボ軸を制御してダイヤルインジケータを動かし、チャックを開け、測定対象のジョーとサンプルの間に厚さAmmのガスケットを置き、サンプルをチャックにクランプし、ダイヤルインジケータをゼロ点位置に移動し、ダイヤルインジケーターで押したデータがAmm程度かどうかを確認します。そうであれば浮き精度が良いということになります。データが大きく異なる場合はチャックのフローティング機構に問題があることを意味します。他のジョーの測定も上記と同様です。

図6 フローティングチャックの浮上量検査

チャック内部のシール、ガスケット、スプリング等の部品の交換:角ばね、チャック本体、チャック後端カバー、角ばね、球面支持部のシール、ばねは使用頻度や上記に応じて定期的に交換してください。テスト結果。定期的に交換してください。疲労により破損し、浮き量やリジッドチャックの振れが発生します。

チャック構造の調整とメンテナンスの重要なポイントの上記の分析を通じて、チャックの選択では次の原則に注意してください。加工部品のチャッククランプ部分がブランク面の場合はフローティングチャックが優先され、リジッドチャックが優先されます。ワークに使用されます。機械加工品のチャッククランプ面は荒加工、中仕上げ・仕上げ加工後の面となります。上記の基本ルールに従った上で、さまざまな作業条件に応じて正確な選択を行う必要があります。

リジッドチャックの選択:

①切削量が多く、切削抵抗が大きい加工条件である。加工対象のワークをクランプし、センターフレームで支持した後は、強固なワーク剛性と大きなワーク回転駆動力が必要となります。

②トップ等のワンタイムセンタリング機構がない場合、チャックのセンタリング設計が必要となります。

フローティングチャックの選択:

①ワーク主軸の芯出しに対する要求が高い。チャックがクランプされた後は、チャックの浮きによってワークスピンドルの一次センタリングが妨げられることはありません。

②切削量が少なく、ワーク主軸を回転駆動してワークの剛性を高めるだけで済みます。

以上、フローティングチャックとリジッドチャックの構造の違いやメンテナンス、選定のポイントについて説明しましたので、使用時やメンテナンス時に役立ちます。より深い理解と柔軟な使用が必要です。現場での使用とメンテナンスの経験を常に要約する必要があります。

Anebon Metal Products LimitedではCNC機械加工、ダイカスト、板金加工サービスを提供しておりますので、お気軽にお問い合わせください。

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

投稿時刻: 2022 年 3 月 31 日