有名な深穴加工システムは当社の加工プロセスにどの程度広く適用されますか?

砲身と武器システム:

深穴掘削は砲身の製造において重要な役割を果たし、銃身の寸法、ライフリング、および表面の質感の精度と精度を確保します。

航空宇宙産業:

深穴加工は、航空機の着陸装置、ジェット エンジンの部品、ヘリコプターのローター シャフト、および優れた精度と耐久性が要求されるその他の重要なコンポーネントの製造に採用されています。

石油およびガス産業:

深穴掘削は、掘削ツール、坑口、生産チューブなど、石油およびガスの探査で使用される機器の製造に利用されます。

自動車産業:

クランクシャフト、カムシャフト、コネクティングロッド、燃料噴射部品などのエンジン部品の製造には、深い穴を組み込む必要があります。

医療およびヘルスケア:

深穴加工は、精密に作られた内部特徴と表面仕上げが必要な外科器具、インプラント、医療機器の製造に不可欠です。

金型業界:

深穴ドリル加工は、熱を効率的に放散するために複雑な冷却チャネルを必要とする射出成形金型、押出ダイス、その他の工具コンポーネントの製造に応用されています。

金型と金型の修理:

深穴加工システムは、既存の金型や金型の修理や改造にも利用され、冷却チャネル、エジェクター ピン穴、またはその他の必要な機能の穴あけが可能になります。

深穴加工システム:よく使われる6機種

深穴加工とは何ですか?

深穴とは、長さ対直径の比が 10 を超える穴のことです。一般に、深穴の深さ対直径の比は、通常、L/d>=100 です。これらには、シリンダー穴、シャフト軸方向オイル、中空スピンドル、油圧バルブが含まれます。これらの穴には多くの場合、高い精度と表面品質が必要ですが、一部の材料は機械加工が難しく、生産時に問題になる可能性があります。深穴を加工するにはどのような方法が考えられますか?

1. 従来の穴あけ

アメリカ人が発明したツイストドリルは深穴加工の起源です。比較的シンプルな構造で切削液の導入が容易なため、さまざまな径やサイズのドリルが製作可能です。

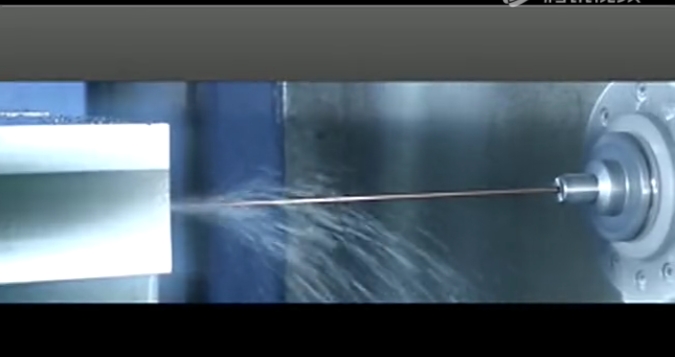

2. ガンドリル

深穴管ドリルは、深穴管とも呼ばれる砲身の製造に初めて使用されました。ガンドリルは、バレルが継ぎ目のない精密チューブではなく、精密チューブの製造プロセスが精度要件を満たすことができなかったため、そのように名付けられました。深穴加工は、科学技術の発展と深穴システムメーカーの努力により、現在では一般的かつ効率的な加工方法となっています。これらは、自動車産業、航空宇宙、構造建設、医療機器、金型/工具/治具、油圧および圧力産業などの多くの分野で使用されています。

ガンドリルは深穴加工に最適なソリューションです。ガンドリルは、正確な結果を得る良い方法です。ガンドリル加工により正確な加工結果が得られます。様々な深穴をはじめ、止り穴やクロス穴などの特殊な深穴の加工も可能です。

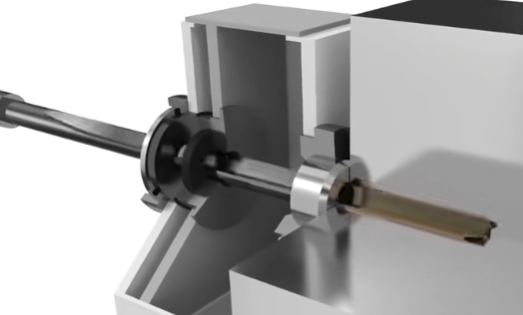

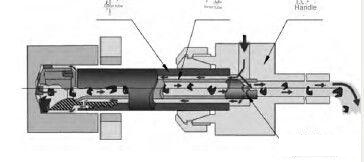

ガンドリルシステムのコンポーネント

ガンドリルビット

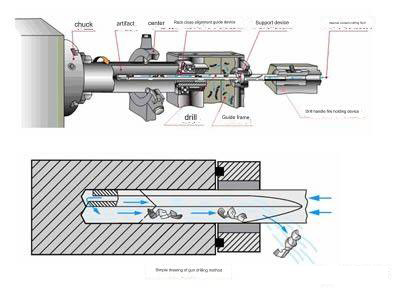

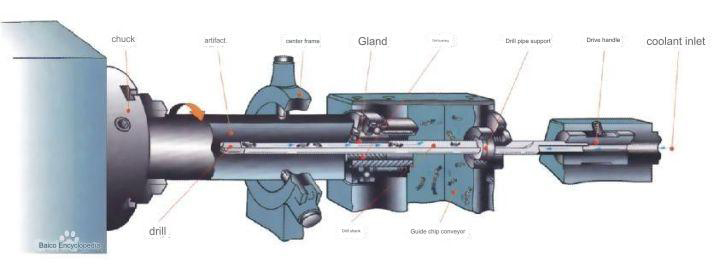

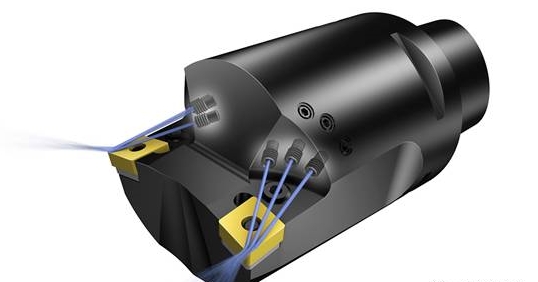

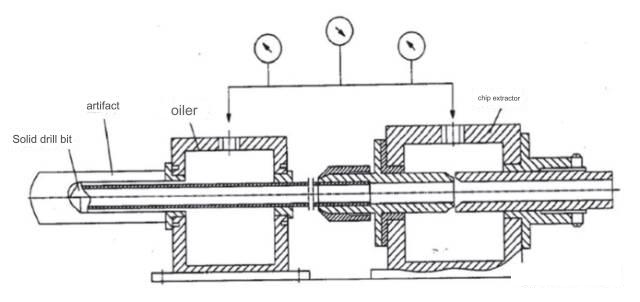

3.BTAシステム

国際穴加工協会は、内部から切りくずを除去する深穴ドリルを発明しました。 BTA システムは、ドリルロッドとビットに中空シリンダーを使用します。これによりツールの剛性が向上し、素早い組み立てと分解が可能になります。図はその動作原理を示しています。オイルディスペンサーには加圧された切削液が充填されています。

その後、切削液はドリルパイプと穴壁によって作られた環状空間を通過し、冷却と潤滑のために切削領域に流れます。また、ドリルビットのチップ内にチップを押し込みます。ドリルパイプの内部空洞は切粉が排出される場所です。 BTA システムは、直径 12 mm を超える深穴に使用できます。

BATシステム構成↑

BATドリルビット↑

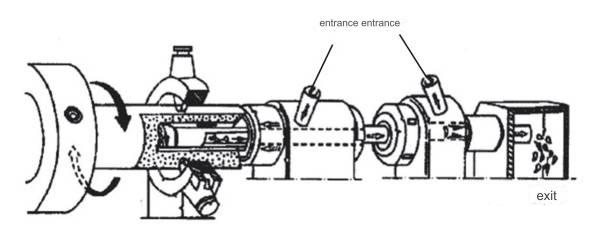

4. 注入吸引ドリリングシステム

ジェットサクションドリリングシステムは、流体力学のジェットサクション原理に基づいた二重管を使用した深穴加工技術です。スプレー吸引システムは 2 層チューブツールに基づいています。切削液は加圧された後、入口より注入されます。外側ドリルバーと内側ドリルバーの間の空間に入った切削液の 2/3 は、ドリルバー内に流れ込みます。CNCカスタム切断部品冷却して潤滑します。

切りくずは内部キャビティに押し込まれます。残りの1/3の切削液は三日月形のノズルから内管内に高速噴射されます。これにより、パイプの内部キャビティ内に低圧ゾーンが形成され、切りくずを運ぶ切削液が吸引されます。スプレーと吸引のダブルアクションで切粉は出口から素早く排出されます。ジェットサクションドリリングシステムは主に直径18mmを超える深穴加工に使用されます。

ジェットサクションドリリングシステムの原理↑

ジェットサクションドリルビット↑

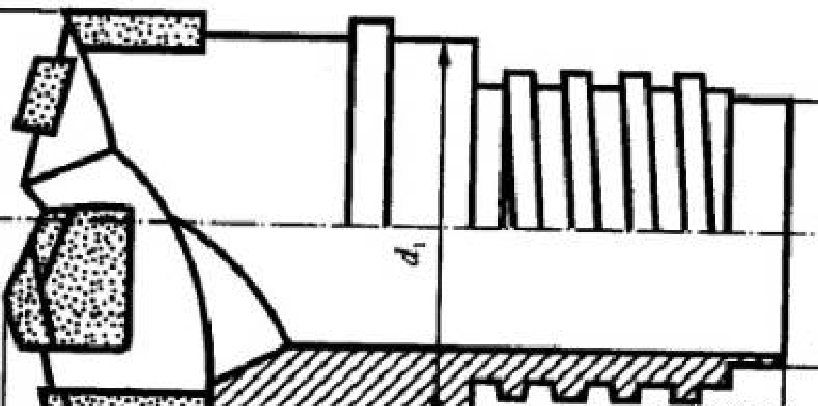

5.DFシステム

DFシステムは、日本冶金株式会社が開発したデュアル入口単管内部切粉除去システムです。切削液は前後に2分岐し、それぞれ2つの入口から流入します。最初の切削液の 2/3 が次の部分に流れます。CNC金属切断部品ドリルパイプと加工穴の壁によって形成される環状領域を通って、切りくずをドリルビットの切りくず排出口に押し込み、ドリルパイプに入り、切りくず抽出器に流れます。後者の切削液の 1/3 は切りくず抽出器に直接入り、前ノズルと後ノズルの間の狭い円錐形の隙間を通って加速され、負圧吸引効果を生み出し、切りくず除去を加速するという目的を達成します。

「押す」役割を果たすDFシステムの前半の構造はBTAシステムと類似し、「吸引」の役割を果たす後半の構造はジェットサクション掘削の構造と類似します。システム。 DF システムは 2 つのオイル入口装置を使用するため、使用するドリルパイプは 1 つだけです。切りくず押し込み吸引方式が完成しているため、ドリルロッド径を非常に細くすることができ、より小さな穴の加工が可能です。現在、DF システムの最小加工径は 6mm に達します。

DFシステムの仕組み↑

DF深穴ドリルビット↑

6. SIEDシステム

華北大学は、単管チップ排出システムと吸引ドリルシステムである SIED システムを発明しました。この技術は、BTA (ジェット吸引ドリル)、DF システム、および DF システムという 3 つの内部切粉除去穴あけ技術に基づいています。このシステムには、電源から電力を供給されて冷却と切りくず除去液の流れを個別に制御する、独立して調整可能な切りくず抽出装置が追加されています。図に示すように、これが基本原理です。油圧ポンプは切削液を出力し、その後 2 つの流れに分けられます。最初の切削液はオイル送出装置に入り、ドリルパイプの壁と穴の間の環状の隙間を通って流れ、切削部に到達して切りくずを除去します。

第一の切削液はドリルビットの穴出口に押し込まれます。第 2 の切削液は、円錐形のノズル対の間の隙間を通って入り、切りくず抽出装置に流れ込みます。これにより高速ジェットと負圧が発生します。 SIED には、液体の流れごとに 1 つずつ、2 つの独立した圧力調整弁が装備されています。これらは、最適な冷却条件または切りくず排出条件に応じて調整できます。 SlED は徐々に推進されているシステムです。より洗練されたシステムです。 SlED システムは現在、穴あけ穴の最小直径を 5 mm 未満に縮小することができます。

SIEDシステムの仕組み↑

CNCにおける深穴加工の応用

銃器および武器の製造:

深い穴を掘削することは、銃や武器システムの製造に利用されます。正確な寸法、ライフリング、表面仕上げを保証し、正確で信頼性の高い銃の性能を実現します。

航空宇宙産業:

深穴加工は、航空機の着陸装置部品やタービンエンジン部品など、高い品質と精度が要求される航空宇宙関連部品の製造に使用されています。

石油とガスの探査:

深穴の掘削は、石油やガスの探査に不可欠なドリルビットやパイプ、坑口などの機器の製造に利用されます。深い穴により、地下貯留層に閉じ込められた資源の抽出が可能になります。

自動車産業:

クランクシャフトやカムシャフト、コンロッドなどのエンジン部品の製作には深穴加工が欠かせません。これらのコンポーネントは、最高のパフォーマンスを実現するために、内部機能の精度だけでなく仕上げも必要とします。

ヘルスケアと医療:

深穴加工プロセスは、外科器具、医療インプラント、およびさまざまな医療器具の製造に使用されます。これらのデバイスは、最大限のパフォーマンスと互換性を確保するために、正確な内部機能と仕上げを必要とします。

金型業界:

深穴ドリルは金型だけでなく金型の製作にも重要な役割を果たします。金型や金型には、射出成形やさまざまな製造手順などのプロセスを使用するときに効率的な熱放散を確保するための冷却チャネルが必要です。

エネルギー産業:

深穴加工は、タービンブレード、熱交換器、動力伝達部品などのエネルギー関連部品の製造に利用されています。これらのコンポーネントは通常、エネルギー生成の効率を確保するために正確な内部仕様と仕上げを必要とします。

防衛産業:

深い穴を掘削することは、防衛関連の製品の製造に使用されます。CNCフライス加工部品ミサイル誘導システムや装甲板、航空宇宙車両のコンポーネントなど。これらCNC機械加工部品効果と安全性を確保するには、高精度で長期にわたる耐久性が必要です。

Anebon は、高品質の商品、競争力のある販売価格、最高の顧客サポートを提供することができます。 Anebonの目的地は、カスタム金属スタンピングサービスの「苦労してここに来たあなたに笑顔を提供します」です。現在、Anebon は、各製品やサービスが購入者に満足していただけるよう、あらゆる詳細に配慮しています。

また、お客様の特定のニーズや要件に応える OEM 陽極酸化金属およびレーザー切断サービスも提供しています。 Anebon は、ホースの設計と開発における経験豊富なエンジニアの強力なチームを擁し、お客様に最高の製品とソリューションを提供するためのあらゆる機会を慎重に評価しています。

さらに詳しく知りたい場合は、Anebon公式担当者までお問い合わせください。 info@anebon.com、 電話+86-769-89802722

投稿日時: 2023 年 10 月 27 日