ねじ山は、ワークピースの外側または内側から切り込まれた螺旋であり、いくつかの重要な機能を果たします。まず、ねじは、雌ねじ付き製品と雄ねじ付き製品を組み合わせることで機械的接続を作成します。この接続により、ワークピースのさまざまな部分が互いにしっかりと接続されることが保証されます。

さらに、糸は動きを伝達する上で重要な役割を果たします。回転運動を直線運動に、またはその逆に変換できます。この機能は、特定のタスクを実行するために直線運動を必要とする機械など、多くのアプリケーションで特に役立ちます。

さらに、ねじ山には機械的な利点もあります。ねじを利用することにより、あらゆる面でより高い機械的性能を達成できます。これには、耐荷重能力の向上、緩みや振動に対する耐性の向上、動力伝達効率の向上などが含まれます。

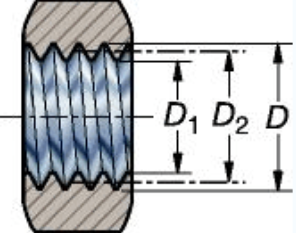

さまざまなねじの形状があり、それぞれがねじの形状を決定します。ねじ山プロファイルの重要な側面は、ワークピースの直径です。これには、外径 (ねじの最大直径) とピッチ直径 (ねじの幅がゼロになる仮想点の直径) が含まれます。これらの測定は、ネジが適切にフィットし、効果的に機能することを確認するために重要です。

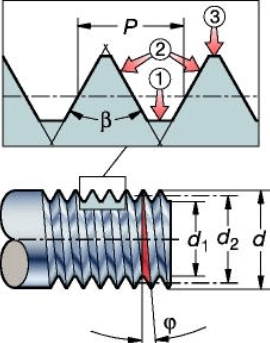

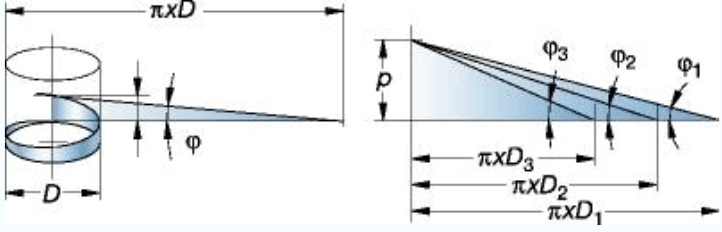

スレッドを効果的に使用するには、スレッドの用語を理解することが重要です。重要な用語には、リード (ねじが 1 回転する間に移動する軸方向の距離) やピッチ (隣接するねじ上の対応する点間の距離) などがあります。正確なねじ設計と互換性を確保するには、リードとピッチを正確に測定することが重要です。

要約すると、スレッドはさまざまな業界でいくつかの重要な機能を果たします。これらは機械的な接続を容易にし、動きを伝達し、機械的な利点をもたらします。スレッドを適切に使用し、最適なパフォーマンスを確保するには、スレッド プロファイルと関連用語を理解することが重要です。

音程の謎を解く:その意味と計算方法を探る

ねじピッチは、製造および機械加工の分野において重要な要素です。高品質の機械加工部品を製造するには、その意味を理解し、正しく計算することが重要です。この記事では、ねじピッチとその形状の複雑さ、そしてねじピッチを正確に決定する方法について詳しく説明します。さらに、プロトタイプ CNC 加工サービスとカスタム CNC フライス加工を専門とし、CNC 加工の迅速かつ信頼性の高いオンライン見積もりを提供する Anebon についても紹介します。

ねじの形状は、ねじのピッチ直径 (d、D) とピッチ (P)、つまりプロファイル上の 1 つの点から対応する次の点までのワークピース上のねじに沿った軸方向の距離に基づいています。ワークの周りを一周する三角形と考えてください。この三角形の構造は、ネジ付きコンポーネントの有効性と機能を決定します。ねじピッチの正確な計算は、機械加工部品の正しい適合、最適な荷重分散、効率的な性能を確保するために重要です。

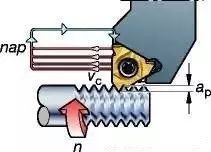

ピッチを正確に決定するために、メーカーは高度なCNC加工技術を使用しています。 CNC 加工、またはコンピューター数値制御加工は、コンピューター制御の工作機械を使用して原材料から材料を正確に除去して機械加工部品を形成する製造プロセスです。 CNC 加工のオンライン見積もりは、顧客がカスタム製品の価格見積もりを迅速かつ簡単に取得できるようにする、多くの専門会社が提供するサービスです。CNC機械加工部品.

Anebon はハードウェア業界のリーディングカンパニーであり、2010 年の創業以来、高品質のプロトタイプ CNC 加工サービスとカスタム CNC フライス加工を提供しています。専門家からなる専門チームと最先端の設備により、Anebon は効率的で高品質な製品を提供しています。 。日本から輸入された標準的な機械。同社の CNC フライス盤や旋盤、平面研削盤により、優れた製品精度と品質を提供できます。さらに、Anebon は ISO 9001:2015 の認証を取得しており、最高の生産基準と顧客満足度を維持する取り組みを示しています。

ピッチを計算する場合、通常はインチあたりのねじ山数 (TPI) またはミリメートルで表されます。メートルねじの場合、ピッチは 2 つの隣接するねじ山間の距離 (ミリメートル単位) として指定されます。逆に、インチベースのねじシステムの場合、TPI は直線インチあたりのねじ山を表します。ねじピッチを正確に測定することは、ねじ部品間の互換性を確保し、緩み、脆さ、不十分な荷重分散などの潜在的な問題を回避するために重要です。

CNC加工正確なピッチ測定を実現するために重要な役割を果たします。最先端の技術と精密機器を活用することで、CNC 機械加工部品は最も厳しい要件と仕様を満たすことができます。高度なソフトウェア プログラムにより、CNC マシンが複雑なねじ山計算を実行できるようになり、固有の用途ごとに正しいねじ山ピッチが確実に得られます。

要約すると、高品質の機械加工部品を製造するには、ピッチの複雑さを理解し、正確に計算することが重要です。試作CNC加工サービスの活用とカスタムの活用によりCNCフライス加工、メーカーは製品において卓越した精度と品質を達成できます。 Anebon のような企業は、卓越性を追求し、最先端の設備を備え、信頼性が高く効率的な CNC 加工のオンライン見積サービスを提供する先駆者です。ねじピッチに関する正確な知識があれば、メーカーは最高の性能と機能基準を満たすねじ部品を作成できます。

1. 60°歯形おねじのピッチ径の計算と許容差(国家規格 GB197/196)

a.ピッチ径基本寸法の計算

ねじのピッチ径の基本サイズ=ねじ外径-ピッチ×係数値となります。

計算式で表すと:d/DP×0.6495

例:おねじM8ねじのピッチ径の計算

8-1.25×0.6495=8-0.8119≒7.188

b.一般的に使用される6hおねじピッチ直径公差(ねじピッチに基づく)

上限値は「0」です

下限はP0.8-0.095P1.00-0.112P1.25-0.118です。

P1.5-0.132P1.75-0.150P2.0-0.16

P2.5-0.17

上限計算式は基本寸法、下限計算式d2-hes-Td2はピッチ径基本寸法偏差許容偏差である。

M8の6h級ピッチ径の公差値:上限値7.188、下限値:7.188-0.118=7.07となります。

C. 一般的に使用される6gグレードの外ねじピッチ直径の基本偏差:(ねじピッチに基づく)

P0.80-0.024P1.00-0.026P1.25-0.028P1.5-0.032

P1.75-0.034P2-0.038P2.5-0.042

上限計算式 d2-ges は基本寸法偏差です

下限値の計算式 d2-ges-Td2 が基本寸法偏差公差となります。

例えば、M8の6g級ピッチ径公差値:上限値:7.188-0.028=7.16、下限値:7.188-0.028-0.118=7.042となります。

注記:

①上記のねじ公差は並目ねじを基準にしており、細目ねじのねじ公差もそれに応じて変更されますが、公差が拡大されるだけですので、基準値を超える管理にはなりませんので表には記載しておりません。頂上が出てきました。

②実際の生産では、設計で要求される精度とネジ加工装置の押出力に応じて、ネジ付き研磨ロッドの直径は設計ネジ径と比較して0.04〜0.08増加します。これはネジ付き研磨ロッドの直径です。ロッド。例えば、当社のM8外ネジ6gネジ研磨ロッドの径は7.08~7.13であり、この範囲内にあります。

③実際の製造における熱処理や表面処理を行わないおねじのピッチ径の管理下限は、生産工程のニーズを考慮し、できる限り6hレベルに抑える必要があります。

2. 60°めねじのピッチ径の計算と許容差(GB197/196)

a.6Hレベルねじピッチ直径公差(ねじピッチに基づく)

上限:

P0.8+0.125P1.00+0.150P1.25+0.16P1.5+0.180

P1.25+0.00P2.0+0.212P2.5+0.224

下限値は「0」です。

上限計算式2+TD2は基本寸法+公差となります。

例えば、M8-6Hめねじのピッチ径は、7.188+0.160=7.348が上限、7.188が下限となります。

b.めねじのピッチ径の計算式は、おねじのピッチ径と同じです。

すなわち、D2=DP×0.6495、すなわち、雌ねじのピッチ径は、ピッチ径×係数値に等しい。

c.6Gクラスねじピッチ直径基本偏差E1(ねじピッチによる)

P0.8+0.024P1.00+0.026P1.25+0.028P1.5+0.032

P1.75+0.034P1.00+0.026P2.5+0.042

例:M86Gめねじのピッチ径の上限:7.188+0.026+0.16=7.374

下限値: 7.188+0.026=7.214

上限式2+GE1+TD2がピッチ径+偏差+公差の基本寸法となります。

下限値式2+GE1はピッチ円径寸法+偏差

3. おねじ外径の計算と許容差(GB197/196)

a.おねじ外径6hの上限

つまり、ネジ径値例M8はφ8.00であり、上限公差は「0」である。

b.おねじ外径下限公差 6h級(ねじピッチによる)

P0.8-0.15P1.00-0.18P1.25-0.212P1.5-0.236P1.75-0.265

P2.0-0.28P2.5-0.335

外径の下限値の計算式:d-Tdはねじの外径の基本寸法許容差です。

例:M8おねじ6h大径サイズ:上限はφ8、下限はφ8-0.212=φ7.788

c.おねじ外径6gの計算と許容差

6gおねじ基準偏差(ねじピッチに基づく)

P0.8-0.024P1.00-0.026P1.25-0.028P1.5-0.032P1.25-0.024P1.75–0.034

P2.0-0.038P2.5-0.042

上限計算式d-gesはねじ外径-基準偏差の基本寸法です

下限計算式 d-ges-Td はねじ外径-基準線偏差-許容差の基本寸法です

例:M8おねじ6gクラスの外径上限φ8-0.028=φ7.972。

下限φ8-0.028-0.212=φ7.76

注:①ねじの外径は、ねじ研磨棒の直径とねじ転造板・ローラ歯形の摩耗度合いによって決まり、その値はねじの上・中径に反比例します。同じブランクとねじ切りツールに基づいて、中間直径が小さいほど外径は大きくなり、逆も同様で、中間直径が大きいほど外径は小さくなります。

② 熱処理や表面処理が必要な部品については、加工技術と実生産との関係を考慮し、ねじ外径はクラス 6h プラス 0.04mm 以上を下限値として管理してください。たとえば、M8 のおねじの場合、こすり (転がり) ねじの外径は 7.83 を超え、7.95 未満であることが保証される必要があります。

4. めねじの小径の計算と許容差

a.めねじ小径(D1)の基本寸法の計算

小径ねじの基本サイズ=めねじの基本サイズ-ピッチ×係数

例:メネジ小径M8の基本サイズは8-1.25×1.0825=6.646875≒6.647

b.雌ねじ6H小径公差(ねじピッチによる)と小径値の計算

P0.8+0.2P1.0+0.236P1.25+0.265P1.5+0.3P1.75+0.335

P2.0+0.375P2.5+0.48

めねじ6Hクラスの下限偏差計算式D1+HE1は、めねじ小径+偏差の基本寸法となります。

注: バイアス値は 6H レベルで「0」になります。

めねじの6Hレベルの上限の計算式=D1+HE1+TD1、すなわちめねじ小径の基本寸法+偏差+許容差となります。

例:6H級M8めねじの小径の上限は6.647+0=6.647

6H級M8めねじの小径の下限は6.647+0+0.265=6.912となります。

c.雌ねじ6Gの小径の基本偏差(ピッチによる)と小径の値の計算

P0.8+0.024P1.0+0.026P1.25+0.028P1.5+0.032P1.75+0.034

P2.0+0.038P2.5+0.042

めねじの小径の下限値の計算式 6G=D1+GE1はめねじの基本寸法+偏差となります。

例:6G級M8めねじの小径の下限は6.647+0.028=6.675

6G級M8めねじの小径の上限値の計算式D1+GE1+TD1はめねじの基本寸法+偏差+許容差となります。

例:6G級M8めねじの小径の上限は6.647+0.028+0.265=6.94

注記:

①めねじの歯高さはめねじの軸受モーメントに直接関係しますので、ブランクはできる限り6Hクラスの上限以内にする必要があります。

②雌ねじ加工においては、雌ねじの小径が小さくなるほど加工ツールであるタップの能率が低下します。使用上、小径は小さいほど良いですが、総合的に判断すると小径は中限と上限の間で使用するのが一般的で、鋳鉄やアルミの場合は中限と上限の間で使用します。小径の下限と中限。

③めねじの小径が6Gの場合は6Hとしても実現可能です。精度レベルは主にねじのピッチ径のコーティングを考慮しています。したがって、ねじ加工の際にはタップのピッチ径のみが考慮され、小径は考慮されません。ライトホールの直径。

5. 分割ヘッド単一分割法の計算式

単除算式:n=40/Z

n: 分割ヘッドが回転する円の数

Z:ワークの等価部

40: 固定インデックスヘッド番号

例:六角形のフライス加工の計算

式に代入します: n=40/6

計算: ① 分数の簡略化: 最小の約数 2 を見つけて割ります。つまり、分子と分母を同時に 2 で割って、20/3 を求めます。スコアは減少しますが、均等割りは変わりません。

② 分数の計算:この時点では、分子と分母の値によって異なります。分子と分母が大きい場合、計算が実行されます。

nの値は20÷3=6(2/3)、つまり分割ヘッドは6(2/3)回転することになります。この時点では、分数は分数になっています。小数点 6 の整数部分は、除算の頭が 6 周回転する必要があります。分数付きの分数 2/3 は円の 2/3 しかないため、この時点で再計算する必要があります。

③割出板の選択と計算:1円未満の計算は割出ヘッドの割出板を利用して実現する必要があります。計算の最初のステップは、分数を同時に 2/3 に拡張することです。たとえば、スコアを同時に 14 倍に拡大すると、28/42 になります。同時に 10 倍に拡大すると、スコアは 20/30 になります。同時に 13 倍に拡大すると、スコアは 26/39 になります…拡大スケールはダイヤルに従っている必要があります。穴の数を選択してください。

この時点で、次の点に注意する必要があります。

①選択した割出板の穴数は、分母の3で割り切れる必要があります。 例えば、上の例では、42穴は3の14倍、30穴は3の10倍、39穴は3の13倍となります。 。

②分数の展開は、分子と分母が同時に展開され、等分割は変わらないものでなければなりません。例えば、

28/42=2/3×14=(2×14)/(3×14); 20/30=2/3×10=(2×10)/(3×10);

26/39=2/3×13=(2×13)/(3×13)

28/42 分母 42 は、インデックス番号の 42 個の穴をインデックス付けに使用します。分子 28 は上ホイールの位置決め穴上を前進し、次に 28 穴を裏返します。つまり、29 穴は現在のホイールの位置決め穴であり、20/30 はホイールの回転場所で 10 穴前方にあります。インデックスプレートは30穴で、11番穴がまさにこのホイールの位置決め穴です。 26/39 は 39 穴インデックスプレート上のこのホイールの位置決め穴で、26 穴のうち 27 穴が順回転します。

六角形(6分の1)を加工する場合、42穴、30穴、39穴などの3で割り切れる穴を目盛りとして使用し、ハンドルを6回回転させ、位置決め穴上を前進させて、はそれぞれ上輪になります。再び 28+1/10+1/26+ を回してください!上の29/11/27穴はホイールの位置決め穴として使用します。

例 2: 15 枚歯の歯車をフライス加工する場合の計算。

式に代入します: n=40/15

n=2(2/3)を計算します

2周回して、24、30、39、42.51など、3で割り切れる割り出し穴を選択します。このホイールの位置決め穴として 17、21、27、29、35、37、39、45 穴の 1 つを追加します。

例 3: 82 枚の刃をフライス加工する場合の割り出しの計算。

式に代入します: n=40/82

n=20/41を計算します

つまり、41 穴のインデックス プレートが選択されている限り、上ホイールの位置決め穴を 20+1 回転させます。つまり、21 穴が現在のホイールの位置決め穴として使用されます。

例 4: 51 枚の刃をフライス加工する場合の割り出しの計算

式 n=40/51 を代入すると、この時点ではスコアを計算できないため、穴を直接選択することしかできません。つまり、51 穴のインデックス プレートを選択し、位置決めの 51+1 上のホイールを回します。穴、つまり、現在のホイールと同じ52穴です。穴の位置決め

例 5: 100 枚の歯をフライス加工する場合の割り出しの計算。

式に代入します。 n=40/100

n=4/10=12/30を計算します。

適切なタイミングで 30 穴のインデックス プレートを選択し、上部ホイール位置決め穴に 12+1 または 13 穴を現在のホイール位置決め穴として配置します。

すべてのインデックスディスクが計算に必要な穴の数に達していない場合は、この計算方法には含まれていない複合インデックス方法を使用して計算する必要があります。実際の生産では、複合割出計算後の実際の操作が非常に不便なため、ホブ切り加工が一般的に使用されます。

6. 円に内接する六角形の計算式

①円Dの六角形の反対側(S面)を求める

S=0.866Dは直径×0.866(係数)

②六角形(S面)の反対側から円の直径(D)を計算します。

D=1.1547S反対側×1.1547(係数)

7. 冷間圧造における六角形の対辺と対角線の計算式

①外六角形の反対辺(S)の対角eを求めます。

e=1.13s 反対側×1.13

②内六角形の対辺(s)からの対角(e)を求めます。

e=1.14s 対辺×1.14(係数)

③外六角の対辺(s)から斜め頭の素材径(D)を求める

円の直径 (D) は六角形の反対側 (s 面) に従って計算され (6 の 2 番目の式)、オフセット中心値は適切に増加する必要があります (D≧1.1547s)。中心からのオフセット量は推定することしかできません。

8. 円に内接する正方形の計算式

①円(D)を描いて正方形の反対側(S面)を求めます。

S=0.7071Dは直径×0.7071

②正方形(S面)の反対側から円(D)を探す

D=1.414S反対側×1.414

9. 冷間圧造における正方形の対辺と対角の計算式

①外側の正方形の反対側(S)からの対角(e)を求めます。

e=1.4sは反対側(s)×1.4のパラメータです

②内側の正方形の対辺(s)の対角(e)を求めます。

e=1.45sは反対側(s)×1.45の係数です

10. 六角体積の計算式

s20.866×H/m/kは対辺×対辺×0.866×高さまたは厚みを意味します。

11. 切頭(円錐)体積の計算式

0.262H(D2+d2+D×d)は、0.262×高さ×(大ヘッド径×大ヘッド径+小ヘッド径×小ヘッド径+大ヘッド径×小ヘッド径)となる。

12. 球体(半円頭など)の体積の計算式

3.1416h2(Rh/3)は、3.1416×高さ×高さ×(半径-高さ÷3)となります。

13. めねじタップの加工寸法の計算式

1.タップ外径D0の計算

D0=D+(0.866025P/8)×(0.5~1.3)はタップ大径ねじの基本寸法+0.866025ピッチ÷8×0.5~1.3となります。

注:0.5~1.3の選択はピッチサイズに応じて決定してください。ピッチ値が大きいほど、より小さい係数を使用する必要があります。逆に、ピッチ値が小さいほど、対応する係数は大きくなるはずです。

2. タップピッチ径(D2)の計算

D2=(3×0.866025P)/8、つまりタップ径=3×0.866025×ピッチ÷8

3. タップ径(D1)の計算

D1=(5×0.866025P)/8はタップ径=5×0.866025×ピッチ÷8となります。

十四、

各種形状の冷間圧造における素材長さの計算式

既知の円の体積公式は、直径×直径×0.7854×長さ、または半径×半径×3.1416×長さです。つまり、d2×0.7854×L または R2×3.1416×L

計算する場合、必要な材料の体積X÷直径÷直径÷0.7854またはX÷半径÷半径÷3.1416が材料の長さになります。

列の式 = X/(3.1416R2) または X/0.7854d2

式中、X は必要な材料の体積値を表します。

L は実際の送りの長さの値を表します。

R/d は実際の送り半径または直径を表します。

アネボンの目標は、国際市場を拡大するために、製造時の優れた外観劣化を理解し、2022年に向けて国内外の顧客に最高のサポートを心から提供することです。高品質のステンレス鋼アルミニウム高精度カスタムメイドCNC旋盤フライス加工航空宇宙用スペアパーツです。主に海外の顧客に最高品質の高性能機械部品、フライス加工部品、CNC旋盤サービスを提供しています。

中国卸売中国機械部品およびCNC機械加工サービスのAnebonは、「革新、調和、チームワークと共有、トレイル、実用的な進歩」の精神を掲げています。私たちにチャンスを与えてください、そうすれば私たちの能力を証明するつもりです。皆様のご協力により、アネボンは皆様と一緒に明るい未来を創造できると信じております。

投稿日時: 2023 年 7 月 10 日