業界の一員として、さまざまな材料の異なる表面処理の違いを本当に理解していますか?

通常の表面処理には、次のようなさまざまな技術がありますが、これらに限定されません。

コーティング:材料 (ペイント、エナメル、金属など) の薄い層を塗布して、表面を保護し、美観を向上させ、腐食を防止し、または特定の機能を強化します。

メッキ:電気めっきには、耐食性、導電性、または外観を向上させるために、基材の表面に金属の薄い層を堆積することが含まれます。

熱処理:制御された加熱および冷却プロセスを適用して、硬度、強度、延性の向上など、金属の微細構造と特性を変更します。

表面の洗浄と準備:表面から不純物、汚染物質、酸化層を除去し、コーティングやその他の表面処理の適切な接着と結合を確保します。

表面改質:イオン注入、表面合金化、レーザー処理などの技術を使用して、表面の組成や構造を変更し、硬度、耐摩耗性、化学的不活性などの特性を強化します。

表面のテクスチャリング:表面に特定のパターン、溝、またはテクスチャを作成して、グリップを向上させ、摩擦を軽減し、または美的外観を向上させます。

意味:

表面処理は、さまざまな機械的、物理的、化学的特性を持つ表面材料の層をベース上に作成するプロセスです。

目的:

表面処理は、耐食性、耐久性、装飾などの製品の機能を向上させるために行われることがよくあります。表面処理は、機械研磨、表面熱処理、表面溶射、化学処理により行われます。表面処理には、ワークピースの表面の洗浄、掃引、バリ取り、脱脂、スケール除去が含まれます。

01.真空メッキ

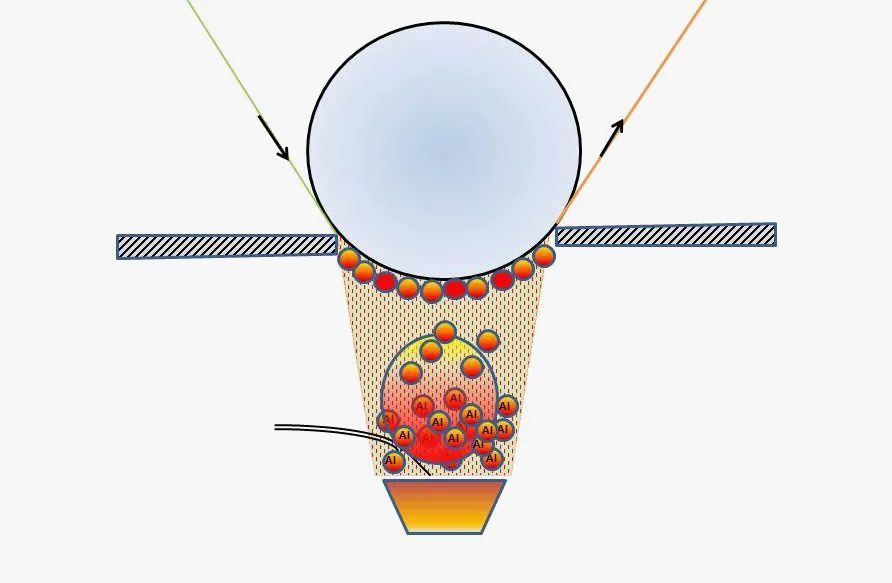

—— 真空蒸着 ——

真空メッキは物理的プロセスの結果として発生します。真空中でアルゴンが注入され、ターゲットに到達します。次に、ターゲットは導電性物質に吸着される分子に分離され、均一で滑らかな模造金属層が形成されます。

適用可能な材料:

1. 金属、複合材料、セラミックス、ガラス、軟プラスチック、硬プラスチックなど幅広い材質に真空めっきが可能です。アルミニウムは最も一般的な電気めっき表面処理であり、次に銅、銀が続きます。

2. 天然素材は湿気により真空環境が妨げられるため、真空メッキはできません。

プロセスのコスト:

真空めっきでは、ワークピースを溶射した後、積み込み、積み降ろし、再溶射する必要があるため、人件費が非常に高くなります。また、ワークピースの複雑さと大きさによっても異なります。

環境への影響:

真空電気めっきは、環境への影響という点ではスプレーと似ています。

02. 電解研磨

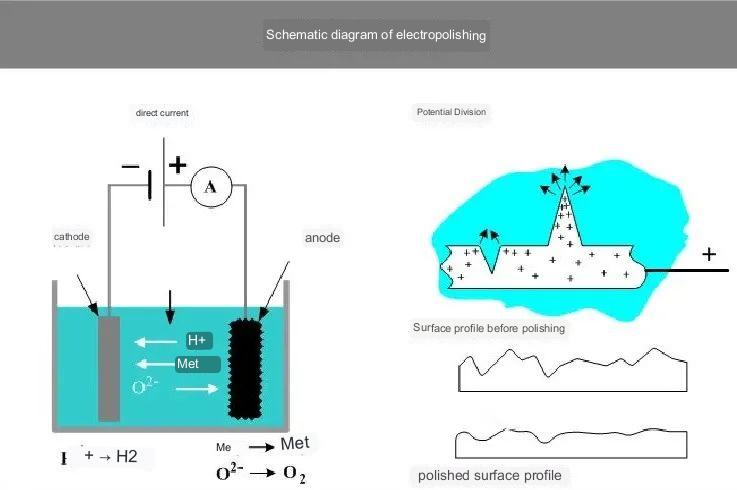

—— 電解研磨 ——

電解研磨は、電解液に浸したワークの原子を電流を流すことによりイオン化して表面から除去する電気化学的処理で、微細なバリを除去し、ワーク表面の光沢を高める効果が得られます。

適用可能な材料:

1. ほとんどの金属は電解研磨できますが、その中でもステンレス鋼の表面研磨が最も一般的に使用されます(特にオーステナイト系核級ステンレス鋼)。

2. 異なる材料を同時に電解研磨したり、同じ電解溶媒に入れたりすることはできません。

プロセスコスト:

電解研磨は基本的に全工程が自動で完了するため、人件費が非常に安くなります。環境への影響: 電解研磨では有害な化学物質の使用が少なくなります。プロセス全体で必要な水の量は少量であり、操作も簡単です。さらに、ステンレス鋼の特性を延長し、ステンレス鋼の腐食を遅らせることができます。

03. パッド印刷工程

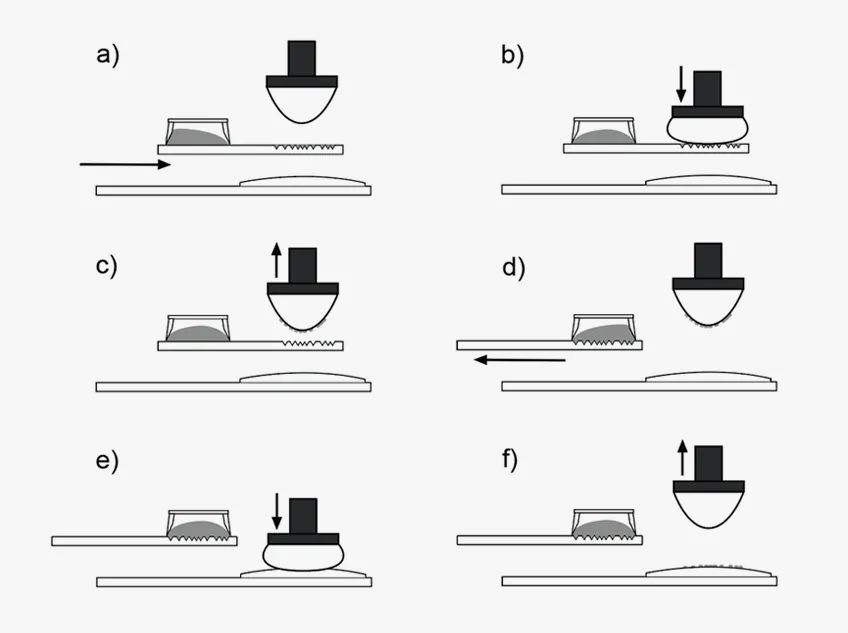

——パッド印刷——

不規則な形状のオブジェクトの表面に文字、グラフィック、画像を印刷できることは、現在重要な特殊印刷になりつつあります。

適用可能な材料:

パッド印刷は、PTFE などのシリコン パッドよりも柔らかい素材を除く、ほぼすべての素材に使用できます。

プロセスコスト:

金型コストと人件費が安い。

環境への影響: このプロセスは可溶性インク (有害な化学物質を含む) に限定されているため、環境への影響が大きくなります。

04. 亜鉛メッキ工程

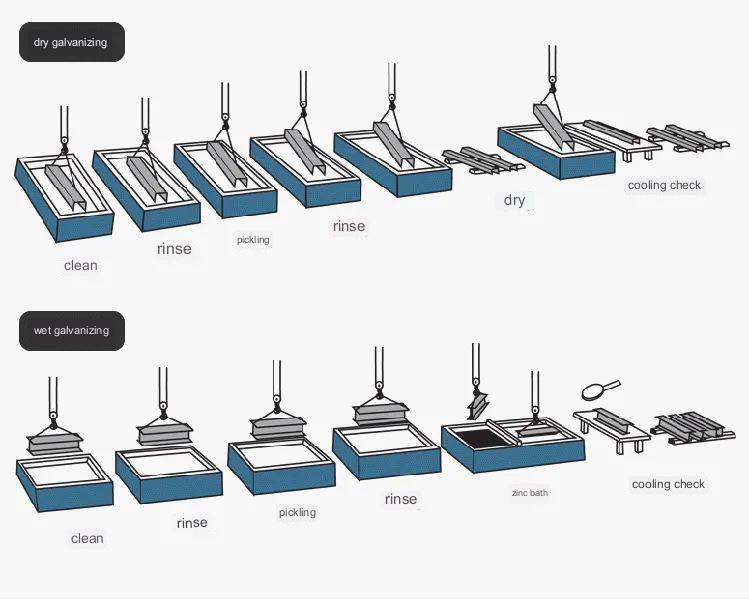

—- 亜鉛メッキ —-

合金鋼材の表面に亜鉛を薄くコーティングする表面処理です。これは美観を高めるためであり、防錆効果もあります。表面の亜鉛コーティングは、金属腐食を防ぐ電気化学的保護層として機能します。溶融亜鉛めっきが主に使用されます。

適用可能な材料:

亜鉛メッキは鋼と鉄のみに適用される表面処理です。

プロセスコスト:

金型費用はかかりません。短いサイクル/中程度の人件費。部品の表面品質は、亜鉛メッキ前の手作業による表面処理に大きく依存します。

亜鉛メッキプロセスは環境に良い影響を与えます。それは平均余命を延ばしますCNCフライス加工部品40年から100年の耐久性があり、錆びや腐食を防ぎます。亜鉛メッキされた部品は、耐用年数が終了したときに亜鉛メッキタンクに戻すこともできます。これにより、化学的または物理的な廃棄物は発生しません。

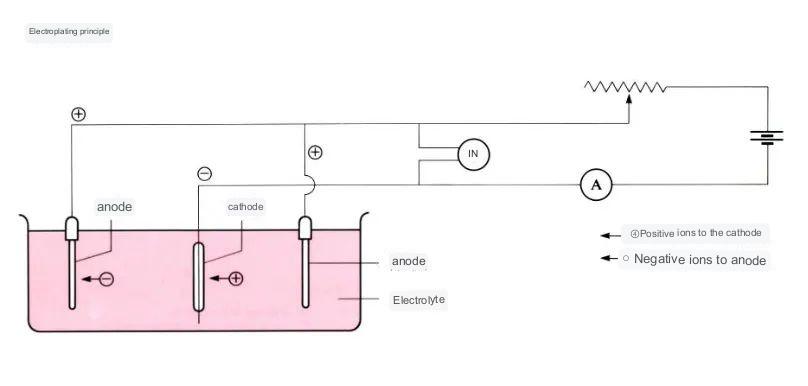

05. 電気めっき工程

—- 電気めっき —-

電気メッキは、電気分解を使用して部品に金属の薄い層を塗布するプロセスです。これにより、耐食性、耐摩耗性、導電性、美観が向上します。多くのコインには外層が電気めっきされています。 。

適用可能な材料:

1. 電気めっきはほとんどの金属に可能ですが、めっきの純度と効率は異なります。これらには錫やニッケルが含まれます。

2. ABS は、電気メッキに使用される最も一般的なプラスチックです。

3. ニッケルは有毒で、皮膚を刺激します。電気メッキ品には使用できません。

プロセスコスト:

金型費用はかかりませんが、部品を固定するための治具が必要です。時間コストは金属の種類と温度によって異なります。人件費(中高)は、特定のメッキ部品によって異なります。銀製品や宝飾品のメッキには、外観と耐久性が求められるため、高度な熟練労働者が必要です。

環境への影響:

電気めっきでは多数の有毒物質が使用されるため、環境への影響を最小限に抑えるために専門家による抽出と転用が必要です。

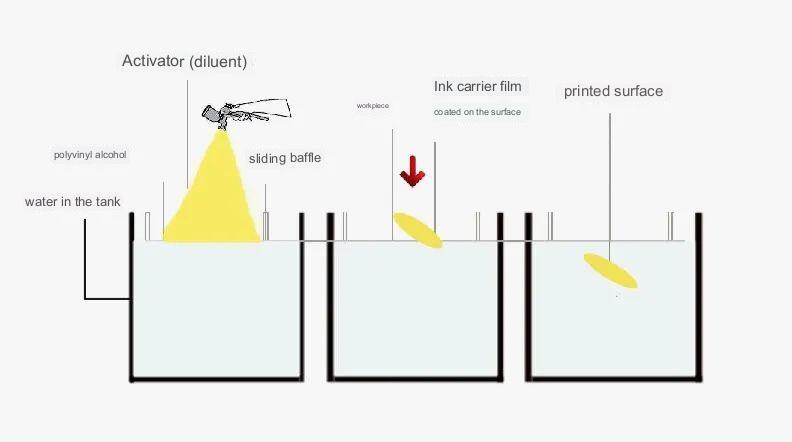

06. 水転写プリント

—- ハイドロ転写印刷 —-

水圧を利用して、立体製品の表面に色の模様を転写します。パッケージや表面装飾への期待が高まり、水転写印刷の人気が高まっています。

適用可能な材料:

あらゆる硬質素材に水転写印刷が可能です。スプレーに適した材料は、このタイプの印刷にも適しています。射出成形とCNC金属旋削部品が最も一般的です。

プロセスコスト: 金型はありませんが、治具を使用して複数の製品を同時に水転写する必要があります。 1 サイクルに必要な時間は通常 10 分を超えません。

水転写印刷は、印刷塗料をより広範囲に塗布するため、廃棄物の漏れが少なく、製品のスプレーに比べて環境に優しい印刷です。

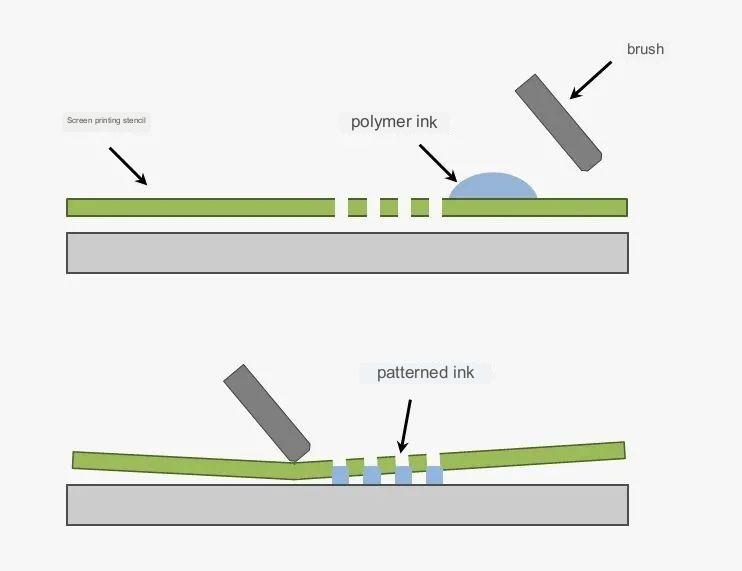

07. スクリーン印刷

—- スクリーン印刷 —-

インクは、押し出しによってグラフィック部分のメッシュを通って基材に転写されます。これにより、オリジナルとまったく同じグラフィックが生成されます。スクリーン印刷装置は使いやすく、製版と印刷が簡単で、低コストです。

一般的に使用される印刷物には、カラー油絵やポスター、名刺、製本表紙などがあります。

適用可能な材料:

スクリーン印刷は、セラミック、ガラス、セラミック、金属など、ほぼすべての材料に印刷できます。

プロセスコスト:

金型コストは低いですが、各色プレートを個別に作成する必要があるため、色数に依存します。多色印刷では人件費が高くなります。

環境への影響:

明るい色のスクリーン印刷インキは環境への影響が少ないです。ただし、ホルムアルデヒドや PVC を含むインクは有害な化学物質であるため、水質汚染を避けるために適時にリサイクルまたは廃棄する必要があります。

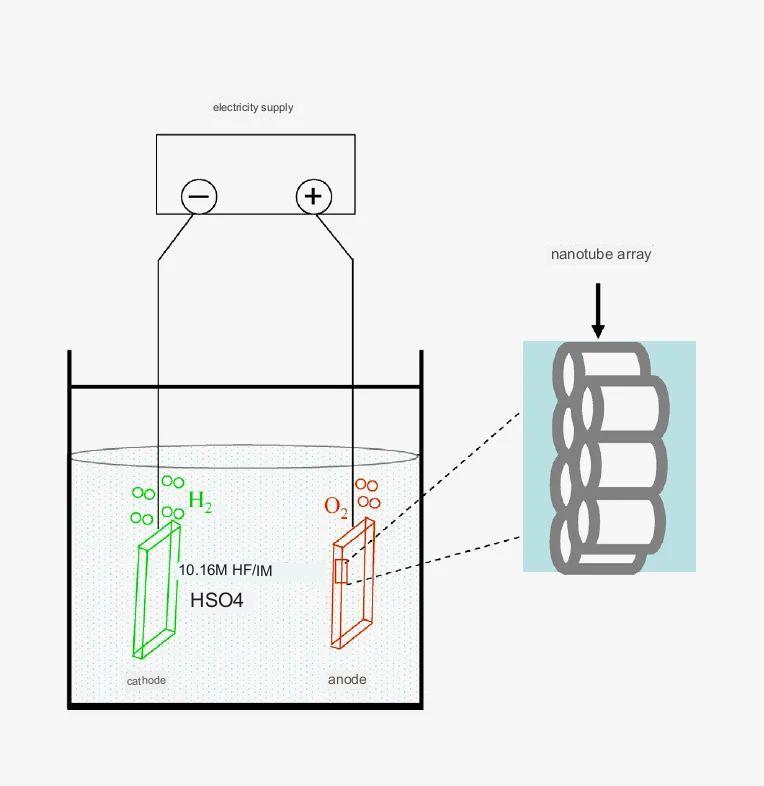

08. アルマイト処理

—— 陽極酸化処理 ——

アルミニウムの陽極酸化は、主に電気化学的原理に基づいて、アルミニウムおよびアルミニウム合金の表面にAl2O3(酸化アルミニウム)の層を形成します。この酸化皮膜の層は、保護、装飾、絶縁、耐摩耗性などの特別な特性を持っています。

適用可能な材料:

アルミニウム、アルミニウム合金、その他CNC加工アルミニウム部品

プロセスコスト:製造プロセスでは、特に酸化プロセスで水と電気の消費量が非常に多くなります。機械自体の消費熱は水を循環させて冷却し続ける必要があり、1トン当たりの消費電力は1000度前後になることが多い。

環境への影響:

陽極酸化はエネルギー効率の点で優れているわけではありませんが、アルミニウムの電気分解の生産では、陽極効果によって大気のオゾン層に有害な副作用をもたらすガスも生成されます。

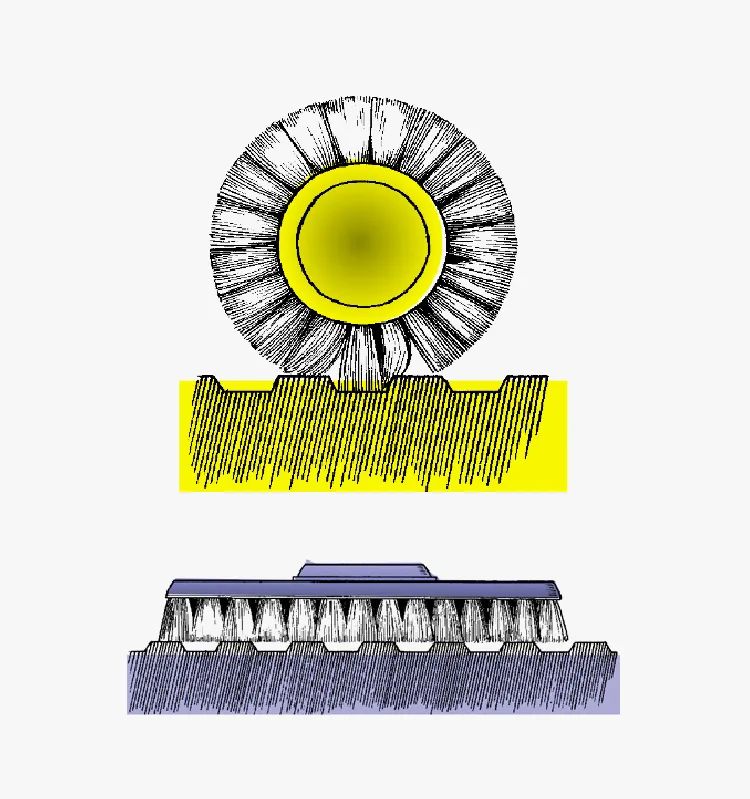

09. 金属線引き

—— メタルワイヤード ——

製品を研磨することによりワークの表面にラインを形成し、装飾効果を得る表面処理方法です。伸線後のさまざまな質感に応じて、直線伸線、カオス伸線、波形、渦巻線に分類できます。

適用可能な材料:

ほぼすべての金属材料に金属線引き加工が可能です。

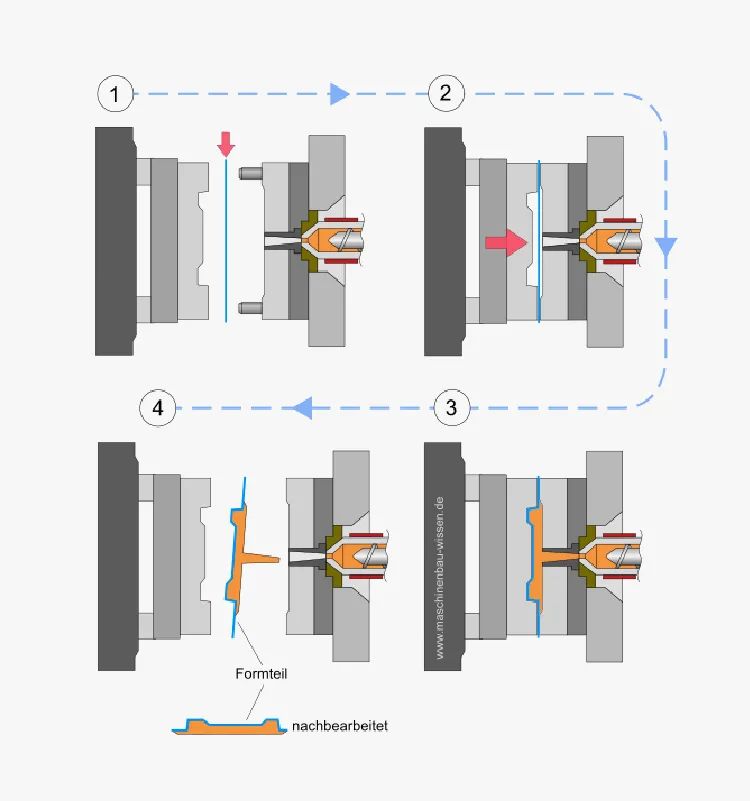

10. インモールド加飾

—- インモールド加飾-IMD —-

パターン印刷された金属振動板を金型に挿入し、樹脂を注入して接合し、樹脂とパターン印刷された金属振動板を一体化して最終製品を形成する成形方法です。

適用可能な材料:

P弾性表面

プロセスコスト:

1 セットの金型を開けるだけで済みます。これにより、コストと労働時間を削減し、高度に自動化された生産、簡素化された製造プロセス、ワンタイム射出成形法、および成形と加飾の両方を同時に実現できます。

環境への影響:

この技術は環境に優しくグリーンで、従来の電気メッキや塗装が引き起こす汚染を回避します。

プロセスコスト:

プロセス方法が簡単で、設備が簡単で、材料の消費量が非常に少なく、コストが比較的低く、経済的利益が高いです。

環境への影響:

純金属製品、表面に塗料や化学物質は一切なく、600度の高温でも燃えず、有毒ガスを発生せず、防火および環境保護の要件を満たしています。

製品が市場や顧客の基準に適合していることを確認するために、改善を続けます。 Anebon は、高品質の 2022 年売れ筋 ABS プラスチック穴あけ CNC 機械加工部品サービスを保証するために品質管理システムを導入しています。Anebon を信頼すると、さらに多くのメリットが得られます。詳細については、お時間を割いて当社までご連絡ください。Anebon は、一日中全力で対応することを保証します。

中国Anebon社が製造する高品質のフライス加工部品、鋼旋削部品の自動車スペアパーツ。 Anebon の製品は海外の顧客からの評価が高まっており、Anebon とは長期にわたる相互利益関係を確立しています。 Anebonはお客様一人ひとりに最高品質のサービスを提供いたします。 Anebon に参加して相互利益を生み出す新しい友達を大歓迎します。

投稿日時: 2023 年 7 月 18 日